Лазерное упрочнение углеродистых и низколегированных сталей хорошо изучено и используется в промышленности, а вот работа с нержавеющими сталями требует от технолога большего опыта и знаний материаловедения, поэтому пока не имеет широкого распространения.

Получение коррозионностойкого материала с высокими износостойкостью и поверхностной твердостью очень актуально для нашей промышленности. Одно из направлений решения задачи — применение титанового сплава с лазерным упрочнением — описано в работах [1, 2], но оно ограничивается дороговизной материалов и требованием особой культуры изготовления деталей из них. Альтернативой лазерному упрочнению также является наплавка коррозионностойких и износостойких дорогих присадочных материалов, однако большой объем механической обработки, применяемый сейчас в промышленности, требует замены этой технологии с целью уменьшения трудоемкости и снижения стоимости работ и материалов. Поэтому технология лазерного упрочнения нержавеющих сталей становится актуальной технической задачей.

В данной работе использовались газовые лазеры: СО2 «Комета-2», МТЛ‑4, волоконные лазеры ЛС5 и ЛС2;

материалы: хромистые нержавеющие стали 20Х13, 30Х13, 40Х13, 95Х18, нержавеющие стали аустенитного и ферритно-мартенситного класса 08Х18Н10Т, 12Х18Н10Т, 14Х17, мартенситностареющие нержавеющие стали ЭИ853, а также сталь 40Х с целью получения на ней коррозионностойкого износостойкого покрытия.

Проводились исследования:

• микротвердости на приборе ПМТ‑3;

• коррозионных свойств при оценке анодных поляризационных кривых потенциометрическим методом в растворе NaCl с продолжительностью испытаний не менее 2 месяцев;

• экспресс-испытания в широких сосудах с подсоленной водой с прямым доступом к образцам воздуха, в результате чего исключались негативные варианты упрочнения;

• испытания на общую коррозию при постоянном погружении образцов в синтетическую морскую воду при комнатной температуре при продолжительности испытаний 1000 часов. Выбранные варианты отдавались в лабораторию для исследования струевой и щелевой коррозии.

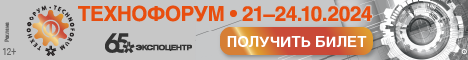

Прежде всего в работе определялась возможность получения при однопроходном лазерном легировании на обычной стали 40Х износостойкого и коррозионностойкого покрытия, которое способно противостоять агрессивной среде. Сплошность покрытия в данном случае зависит от двух противоположно влияющих факторов: малого времени существования расплава и высокой скорости конвективных процессов при лазерном легировании — около 1 м/с. В ходе эксперимента дали негативный результат и отсеялись все варианты, связанные с карбидным упрочнением, с внедрением азотных соединений в структуру материала. Выдержало испытание покрытие, образованное Cr-Mo-Mn-C-композицией. Результат электрохимического исследования представлен на рис. 1. Износостойкость такого покрытия превышает износостойкость стали 40Х как минимум в 1,5 раза. Но это лишь локальное упрочнение, сама сталь не коррозионностойкая, поэтому дальнейшие исследования проводились на нержавеющих сталях.

Рис. 1. Анодные поляризационные кривые стали 40Х для различных видов лазерного легирования: 1 — Cr-В4 С, 2 — Cr-Mo-Mn-C

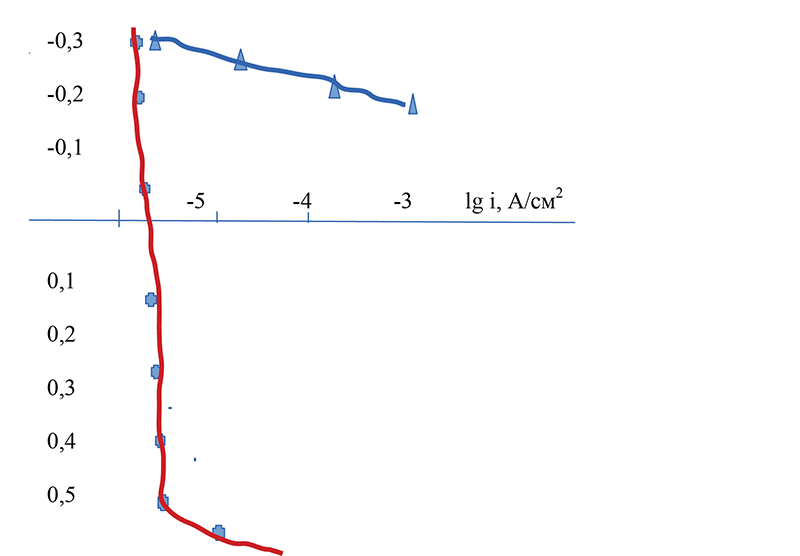

Одно время считалось, что широко применяемая хромистая сталь 40Х13 упрочняется лазером только с оплавлением, а это существенным образом увеличивает трудоемкость изготовления детали. Работы, проведенные по исследованию структуры и свойств этой и аналогичных сталей, показали, что упрочнения стали 40Х13 без оплавления возможно достичь с помощью подбора режима. Для того чтобы разобраться в механизме, представим себе цикл лазерного упрочнения материала поверхностного слоя. Из рис. 2 видно, что время лазерного упрочнения мало. Но за это малое время карбиды хрома стали 40Х13 должны успеть раствориться в аустенитном состоянии, поэтому для прохождения процесса требуется время большее, чем при упрочнении стали 40Х.

Рис. 2. Термический цикл при лазерном упрочнении стали

Экспериментально было установлено, что оптимальное время, необходимое для растворения карбидов, линейно зависит от содержания в стали карбидообразующих элементов, таким образом, можно записать:

tобр = А Схр,

где tобр — оптимальное время нагрева для лазерного упрочнения данной стали, Схр — содержание карбидообразующего элемента, пересчитанное на содержание хромового эквивалента, А — константа, равная времени оптимального времени обработки стали 40Х при содержании хрома 1%.

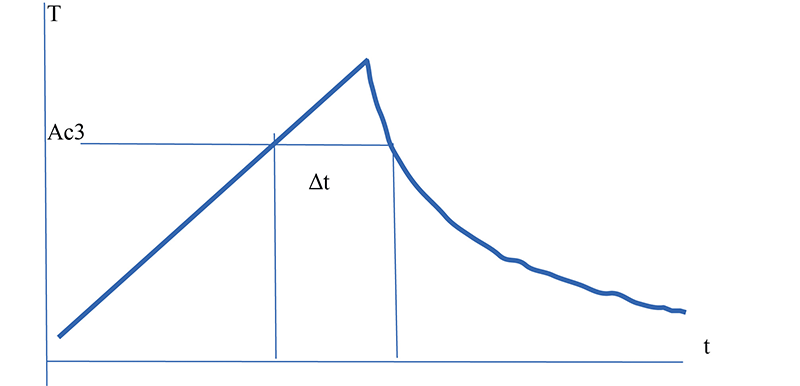

Распределение твердости по сечению зоны обработки приведено для сталей 20Х13, 30Х13, 40Х13 на рис. 3. Видно, что максимальная твердость стали достигается при упрочнении стали 40Х13, т. к. содержание углерода в ней из представленных сталей максимально. Достигаемая твердость для этой стали 1100 ед Hm50.

Рис. 3. Распределение микротвердости по сечению зоны обработки для различных хромистых нержавеющих сталей после лазерного упрочнения: 1 — сталь 40Х13, 2 — сталь 30Х13, 3 — сталь 20Х13.

Такие нержавеющие стали используются, например, в пищевой промышленности. На рис. 4 представлены образцы пищевого оборудования, упрочненные с помощью лазера. Работоспособность изделий с лазерным упрочнением повышается в среднем в 4–5 раз по сравнению со стандартной термической обработкой. С помощью лазерного излучения возможно упрочнение обычных поварских ножей, подробно это было изложено в работе [3]. Такие ножи обладают эффектом самозаточки при строгании. Коррозионные исследования не выявили ухудшения коррозионных свойств данного класса сталей после лазерного упрочнения.

а) б)

Рис. 4. Детали пищевого машиностроения с лазерным упрочнением — а, процесс лазерного упрочнения — б

Следующим классом исследуемых сталей стали аустенитные нержавеющие стали. Стали этого класса подвергали четырем видам лазерного упрочнения: лазерное упрочнение, лазерное легирование с легированием поверхностного слоя элементами или сплавами, лазерное легирование из газовой фазы и лазерная наплавка.

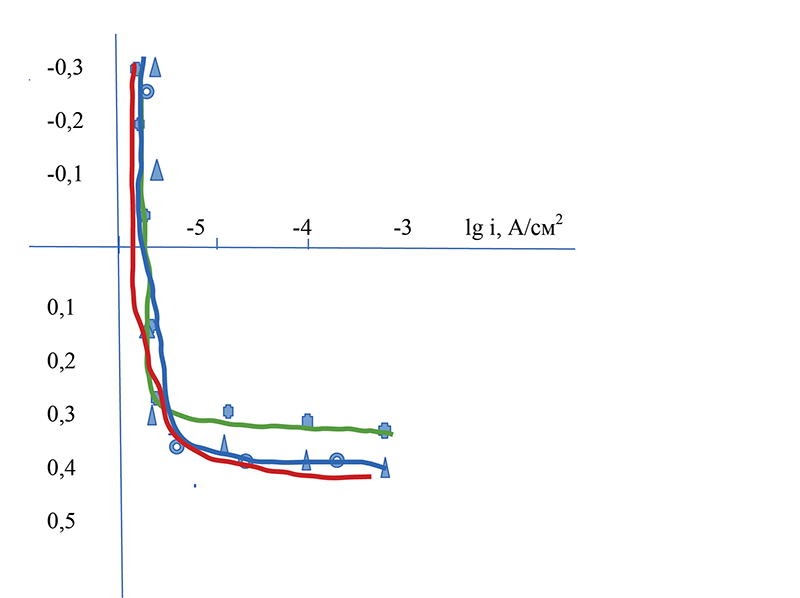

Как показали экспресс-коррозионные исследования, стали этого класса, подверженные лазерному легированию, сильно меняли свои коррозионные свойства в худшую сторону. Из всех видов упрочнения оказалось возможным применить лазерное упрочнение стали 12Х18Н10Т, лазерное газовое легирование стали 08Х18Н10Т, лазерная газопорошковая наплавка коррозионностойкого материала ПГСР‑3. Анодные поляризационные кривые стали 12Х18Н10Т после лазерного упрочнения приведены на рис. 5. Видно, что значение ее стационарного потенциала находится на уровне стационарного потенциала исходной стали.

Рис. 5. Анодные поляризационные кривые стали 12Х18Н10Т для различных видов лазерного легирования:

1 — (круг, синяя линия) — исходное состояние;

2 — (треуголик, зеленая линия) — лазерное упрочнение с микрооплавлением;

3 — (бублик, красная линия) — лазерное газовое легирование азотом.

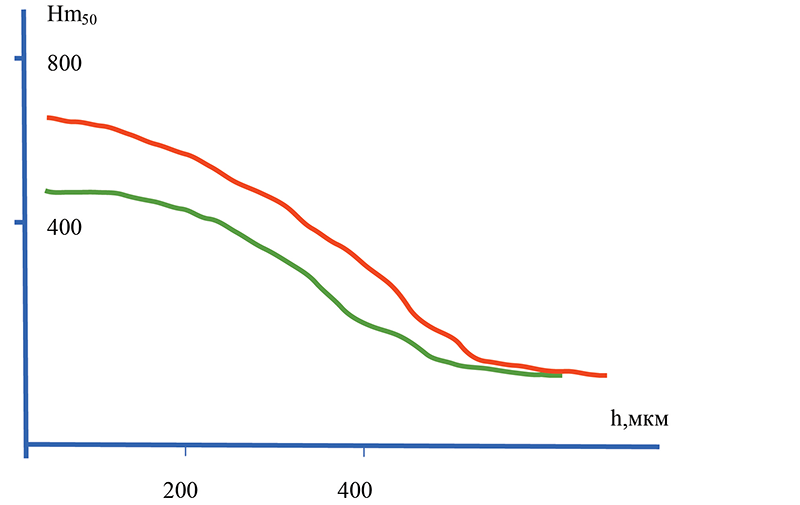

Распределение микротвердости в поверхностном слое для выбранных вариантов упрочнения приведено на рис. 6. Видно, что микротвердость стали после упрочнения выше в 2 раза — 400 ед Hm50. Микротвердость стали 08Х18 Н10 Т после лазерного легирования из газовой фазы — 600 ед Hm50.

Рис. 6. Распределение микротвердости по сечению зоны обработки для нержавеющей стали 12Х18Н10Т в состоянии: 1 (красная линия) — после лазерного упрочнения, 2 (зеленая линия) — после лазерного газового легирования азотом.

Исследование износостойкости выбранных вариантов показало, что лазерная закалка стали 12Х18Н10Т, выполненная с микрооплавлением поверхности, повышает износостойкость на порядок, в паре с бронзой износ снизился с 400 мкм до 35 мкм за 5 км пути трения. А испытания на гидроабразивный износ показали, что стойкость этой стали увеличилась в 1,4 раза. Аналогичные результаты зафиксированы и для стали 08Х18Н10Т с газовым лазерным легированием. Испытания продолжаются.

Исследование нержавеющих сталей мартенситного класса подробно описано в работе [4]. Упрочнение связано с проведением особой кратковременной и циклической лазерной обработки деталей. Кроме медицинских ножей за это время были упрочнены лазером детали насосов и другие детали машиностроения.

Исследование материалов с газопорошковой наплавкой самофлюсующихся материалов ПГСР‑3 показало, что тонкий износостойкий коррозионностойкий слой может быть получен на поверхности нержавеющей стали 08Х18Н10Т в один проход. Износостойкость такого материала на порядок выше износостойкости нержавеющей стали. Испытание на трение в паре с оловянной бронзой показало уменьшение износа с 450 мкм до 20 мкм. Поводки арматуры не превышали десятых долей миллиметра, а механическая обработка производилась в объеме не более 0,5 мм на сторону. Это делает лазерную наплавку перспективной для производственников с точки зрения использования присадочных материалов и трудоемкости процесса.

Как видно из представленных работ, эффективность лазерного упрочнения зависит от тщательности исследований и проработки технологии упрочнения, что существенно сложнее, чем упрочнение обычных углеродистых сталей. Но представленные результаты подтверждают эффективность лазерной обработки нержавеющих сталей для решения разнообразных задач машиностроения.

Литература

1. Попов В. О., Кондратьев С. Ю. Упрочнение титановых сплавов методом лазерного оксидирования // РИТМ. 2013. № 4. С. 106–110.

2. Асташев А. А., Селюта П. П., Попов В. О., Попов Г. В., Смирнов С. Н. О преимуществах лазерного упрочнения // РИТМ машиностроения. 2016. № 4. С. 70–72.

3. Попов В.О, Сайфулин Д. Э., Шмелева И. Ю. Возможности лазерного упрочнения инструмента // РИТМ. 2011. № 9. C 25–26.

4. Попов В. О., Смирнов С. Н., Карамышев С. В. Лазерное упрочнение ножей из мартенситных сталей // РИТМ машиностроения. 2018. № 2. С. 14–16.

Источник: журнал "РИТМ машиностроения" № 1-2019

Еще больше новостей |