В связи с тем, что традиционные подшипники качения и опоры на их базе к сегодняшнему дню практически исчерпали резервы роста быстроходности, нагрузочной способности, долговечности и особенно виброустойчивости, важное значение имеет решение вопросов проектирования и внедрения опор жидкостного трения — гидростатических подшипников применительно к шпиндельным узлам (ШУ) металлорежущего и другого оборудования.

В настоящее время в ШУ металлорежущих станков (МРС) доля подшипниковых опор качения (ОК) составляет около 95%. Однако по совокупности эксплуатационно-технических характеристик лучшие показатели обеспечивают гидростатические подшипники (ГСП). Отметим некоторые из них. При одинаковой с ОК несущей способностью и жесткостью ГСП за счет эффекта усреднения погрешностей создают возможность повышения точности обработки. Они имеют повышенное демпфирование и, как следствие, большую производительность, в т. ч. при неблагоприятных условия обработки. ГСП не требуют, в отличие от ОК, сложной тонкой настройки предварительного натяга, величина которого при эксплуатации неизбежно снижается, что ухудшает виброустойчивость МРС. ГСП обеспечивают реализацию как вращения шпинделя, так и его осевого выдвижения при обеспечении беззазорности сопряжения в самом ГСП.

Потенциал ГСП не используется в полной мере из-за определенных сложностей их разработки, что требует специалистов соответствующей квалификации в областях механики, гидравлики, динамики, технологии и т. п. Кроме того, важным является соблюдение технологической дисциплины, т. е. всех предписываемых требований и правил эксплуатации, обязательных в целом для МРС и технологического оборудования. Рассмотрим основные сложности и содержание работ в этом направлении.

Одним из специфических вопросов, который должен решаться при конструировании и модернизации ГСП для ШУ МРС является обоснованный выбор системы управления (СУ) режимом гидростатической смазки в опорах, причем с учетом влияния тепловых процессов в ГСП.

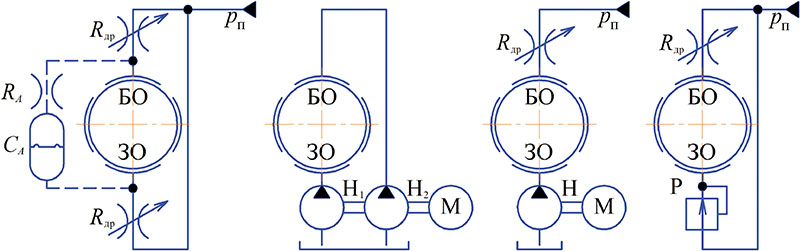

Варианты исполнения СУ [1]:

1 — дроссельная СУ (рис. 1 а), в которой каждая из четырех гидростатических опор ГСП через автономный дроссель сопротивлением Rдр подключена к единому источнику питания (pп) и попарно они образуют два независимых канала управления, в каждом из которых одна базовая (БО) и одна замыкающая (ЗО) опоры;

2 — СУ насос-карман, в которой каждая опора питается от источника постоянного расхода (Н) жидкости (рис. 1 б);

3 — комбинированная СУ, представляющая собой совокупность противоположно расположенных друг к другу опор по вар. 1 и вар. 2 (рис. 1 в);

4 — СУ с питанием одной из опор через диафрагменный регулятор (Р), а другой — СУ дроссельного типа (рис. 1 г).

Рис. 1. Схемы СУ опорами ГСП.

Комплексные исследования вариантов выполнены применительно к отечественному серийному расточному модулю повышенного класса точности ЛР400 ПМФ‑4, имеющему следующие основные технические характеристики:

— верхний предел частот вращения выдвижного расточного шпинделя nmax = 3000 об/мин,

— диаметр расточного выдвижного шпинделя D = 125 мм,

— наибольшая радиальная нагрузка Рmax = 10 кН,

— давление питания ГСП рн = 8,5 МПа,

— СУ ГСП — дроссельного типа,

— рабочая жидкость — индустриальное масло ИГП‑18,

— рабочий зазор в ГСП ho = 45 мкм.

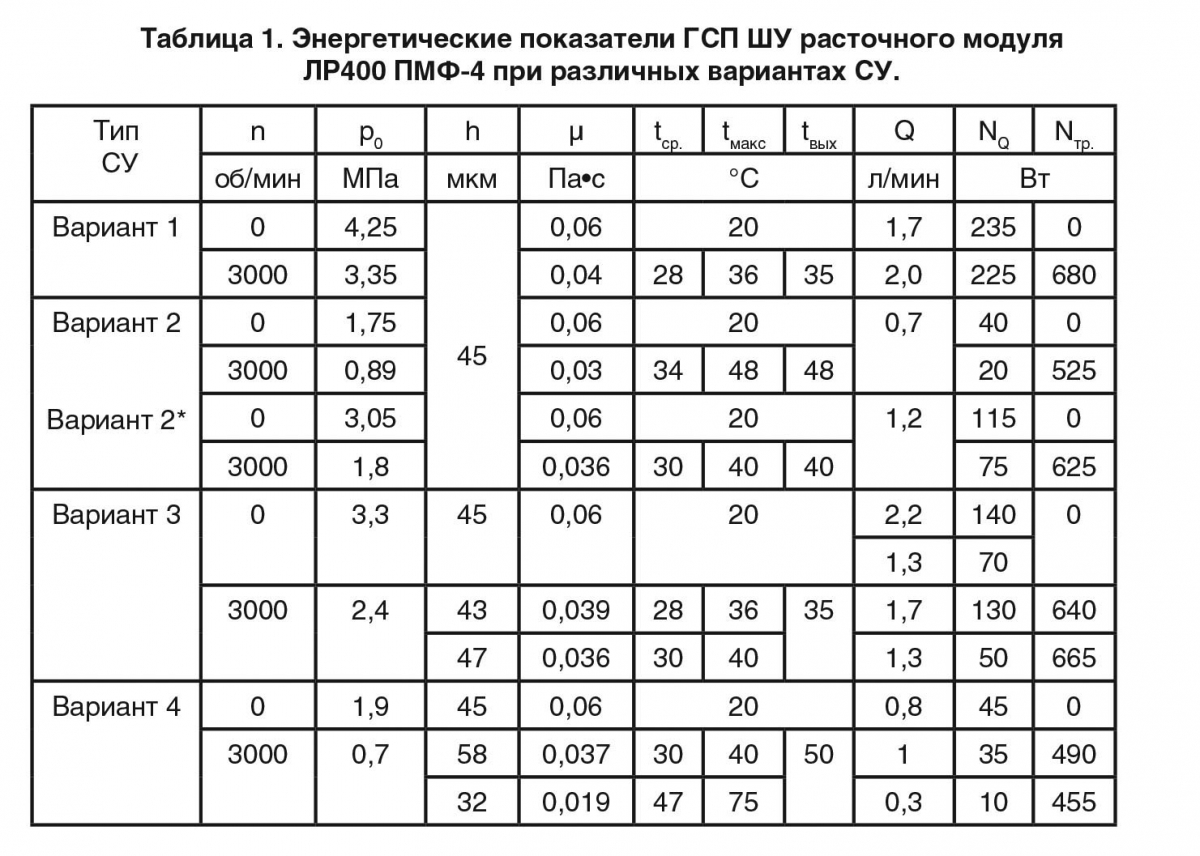

При обеспечении одинаковой несущей способности ГСП по статической зависимости начальное давление (ро) в опоре для СУ по варианту 1 (табл. 1) наибольшее также, как и соответствующий расход Q через опору при неподвижном шпинделе (n = 0). Далее важным является оценка влияния теплового режима при nmax, т. к. с ростом частоты вращения шпинделя изменяется ряд взаимно влияющих друг на друга параметров: динамическая вязкость масла (µ), величина давления в опорах, расход Q и температура масла, а для несимметричных (комбинированных) СУ происходит радиальное смещение оси шпинделя (изменяется ho). Расчет этих процессов достаточно непростой. По алгоритму [2] последовательного приближения с использованием разработанной в программном комплексе МАТHLab программы [3] определены значения отмеченных параметров.

С точки зрения максимальных температур (tmax) для СУ по варианту 4 (табл. 1) из-за значительного радиального смещения шпинделя в опоре с меньшим зазором происходит недопустимый перегрев жидкости. По нормативам [4] для МРС класса точности П в переднем подшипнике температура не должна превышать 55°C. В совокупности со значительной величиной самого смещения (13 мкм) этот вариант СУ практически непригоден для высокоточного станочного оборудования.

Для СУ по варианту 2 значения tmax практически находятся на границе допустимого предела нагрева масла ([t°C] = 55°C). В связи с этим целесообразно увеличить значение ро с 1.75 МПа до 3.05 МПа за счет выбора соответствующего насоса большей производительности (вариант 2*). При этом не только снижается величина tmax, но и повышается относительно варианта 1 жесткость ГСП, что существенно с учетом класса точности рассматриваемого МРС. Для СУ по варианту 3 обеспечиваются близкие к варианту 1 температурные показатели, но при nmax происходит некоторое радиальное смещение шпинделя, нежелательное с точки зрения геометрической точности ШУ и МРС.

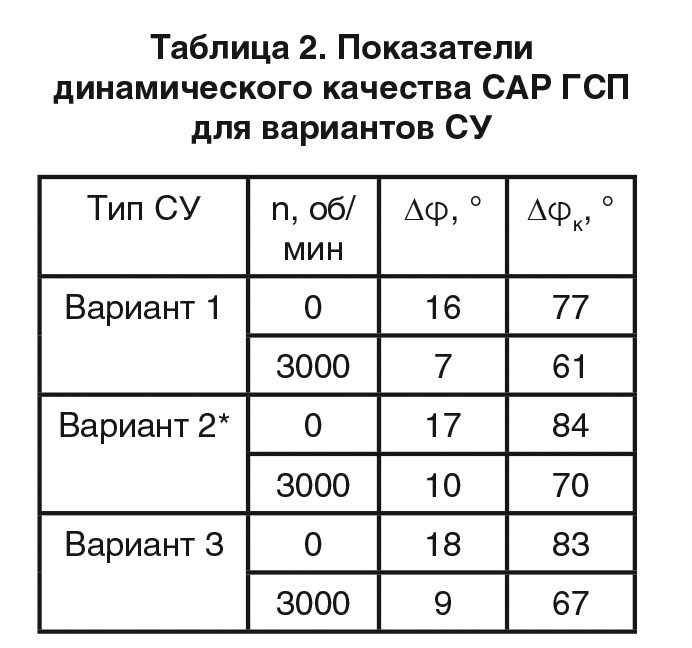

Дальнейшую обязательную оценку динамических показателей систем автоматического регулирования (САР) ГСП для МРС с различными СУ удобно выполнять методами теории автоматического регулирования [5] c помощью известного критерия запаса устойчивости по фазе ∆φ и логарифмических частотных характеристик с учетом отмеченных результатов энергетического расчета.

В таблице 2 приведены значения ∆φ для вариантов СУ ГСП при n = 0 и n = nmax. Из их анализа следует, что замена СУ по варианту 1 на все другие варианты обеспечивается некоторый незначительный рост динамического качества ГСП. Однако во всех случаях не достигается уровень показателей даже САР невысокого динамического качества (∆φ >35°) [6]. При этом важно отметить, что для nmax значения ∆φ существенно уменьшаются. В связи с этим следует выполнять проверку по частоте собственных колебаний fo для сопоставления с требованиями виброустойчивости [4]. При всех режимах работы МРС fo достаточно просто определяется расчетом соответствующих переходных процессов [6].

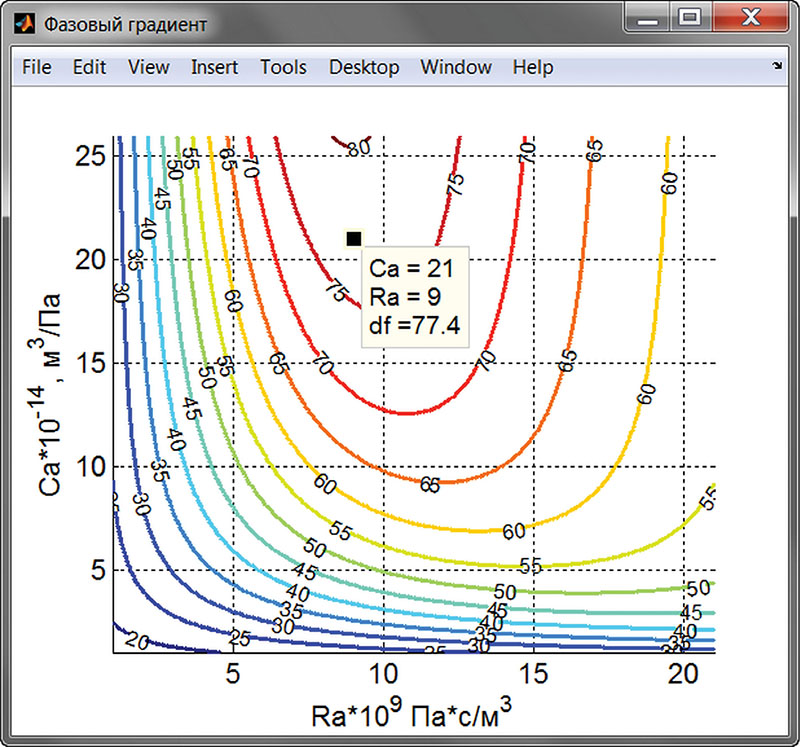

В связи с полученными результатами необходимо исследовать возможности для ГСП воздействия на САР с целью повышения его динамического качества путем введения корректирующих RC-цепей, как показано пунктирными линиями на рис. 1 а, с параметрами Rа — гидравлическое сопротивление и Са — гидравлическая емкость [7]. Определение их значений представляет определенные сложности. Для специалистов с целью упрощения этой процедуры как при проектировании, так и при модернизации ГСП МРС разработан графоаналитический метод [8], основанный на автоматизированном получении массива данных ∆φ. Реализуется метод с помощью программы построения фазового градиента ∆φ = grad (Rа, Са) в среде МАТHLab, который представляет собой последовательность линий одинаковых значений ∆φ в координатах определяемых параметров коррекции. На рис. 2 представлен его пример для СУ по варианту 1.

Рис. 2. График фазового градиента Δφ = grad (Rа, Са) для СУ по вар.1 при n = 0.

Для выбора и оценки значений Са и Rа удобно использовать графическую функцию Data Cursor панели инструментов соответствующего окна МАТHLab. Точкой на графике отмечены параметры коррекции с использованием стандартного однослойного металлического сильфона [9], имеющего эффективную площадь Fэф = 1.6 см2 и обеспечивающие увеличение ∆φ до уровня САР высокого динамического качества (77°).

В таблице 2 приведены значения запаса устойчивости по фазе ∆φк для вариантов СУ ГСП с одинаковыми параметрами корректирующих RC-цепей. Из их анализа следует, что вплоть до nmax сравниваемые варианты могут обеспечивать близкие и достаточно хорошие показатели в динамике. При этом вариант 2* несколько превосходит другие варианты.

Таким образом, выполняемые проектирование и исследования ГСП позволяют в полной мере реализовать их потенциальные возможности в увеличении производительности МРС, качества обработки и в конечном счете обеспечить рост конкурентоспособности технологического оборудования.

В. А. Прокопенко, к. т.н., доц.

ФГАОУ Санкт-Петербургский политехнический Университет Петра Великого

Литература

1. Бушуев В. В. Гидростатическая смазка в станках. — М.: Машиностроение, 1989. — 176 с.

2. Бундур М. С., Прокопенко В.А, Пелевин Н.А Применение пакета МАТLAB для выбора параметров динамической коррекции гидростатических подшипников станков.//Современные научные исследования. Выпуск 3 — Концепт. — 2015. — ART85147. URL: http//e‑koncept.ru/2015/85147.htm — 49965. — ISSN2304–120X.

3. Бундур М. С., Пелевин Н. А., Прокопенко В. А. Компьютерные исследования энергетической модели жидкостного подшипника в МАТLAB. MODERN EUROPEAN RESEARCHES. Issue 5, 2015, Salzburg, Austria. — c. 22–26.

4. Металлорежущие станки: Учебник для машиностроительных втузов/Под ред. В. Э. Пуша — М.: Машиностроение, 1986. — 576 с.

5. Иващенко Н. Н. Автоматическое регулирование. — М.: «Машиностроение», 1978. — 736 с.

6. Бундур М. С., Прокопенко В.А, Чернов И. А. Расчетно-аналитические особенности проектирования гидростатических подшипников для станочного оборудования. — Научно-технические ведомости СПбГПУ, № 1 (74), 2009. — с. 72–77.

7. Коробочкин Б. Л. Динамика гидравлических систем станков. — М., «Машиностроение», 1976. — 240 с.

8. Пелевин Н. А., Прокопенко В. А.. Чернов И. А. Графо-аналитический метод выбора параметров коррекции гидростатических подшипников с помощью среды МАТLAB. — Теория механизмов и машин, № 2. 2015. — с. 13–22.

9. ГОСТ 21482–76. Сильфоны металлические.