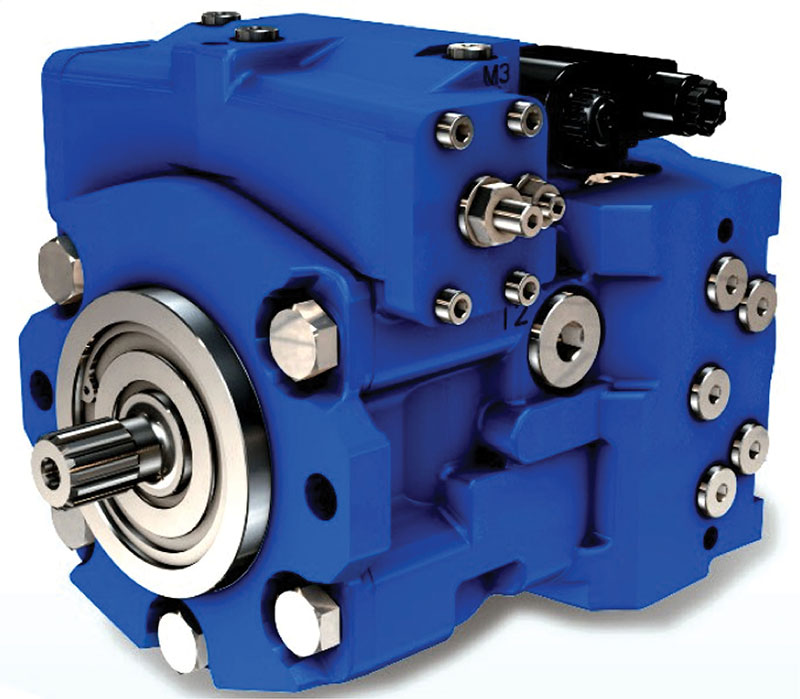

Новое поколение регулируемых аксиально-поршневых насосов с наклонным диском мод. РМ фирмы Poclain Hydraulics полностью соответствует современным требованиям в части комфорта, надежности, безопасности, эффективности и уровня шума. Насосы имеют различные механизмы управления, включая компенсатор давления и электрическое пропорциональное управление. Исключительная компактность (высота 214,5 мм, длина 230,5 мм) облегчает встройку в ограниченное рабочее пространство мобильных машин. Насосы могут комплектоваться напорным фильтром и дополнительной гидроаппаратурой. Основные параметры: рабочий объем 25 …65 см3 (9 типоразмеров); максимальная частота вращения 3600 мин‑1; максимальное давление 400 бар; мощность до 125 кВт.

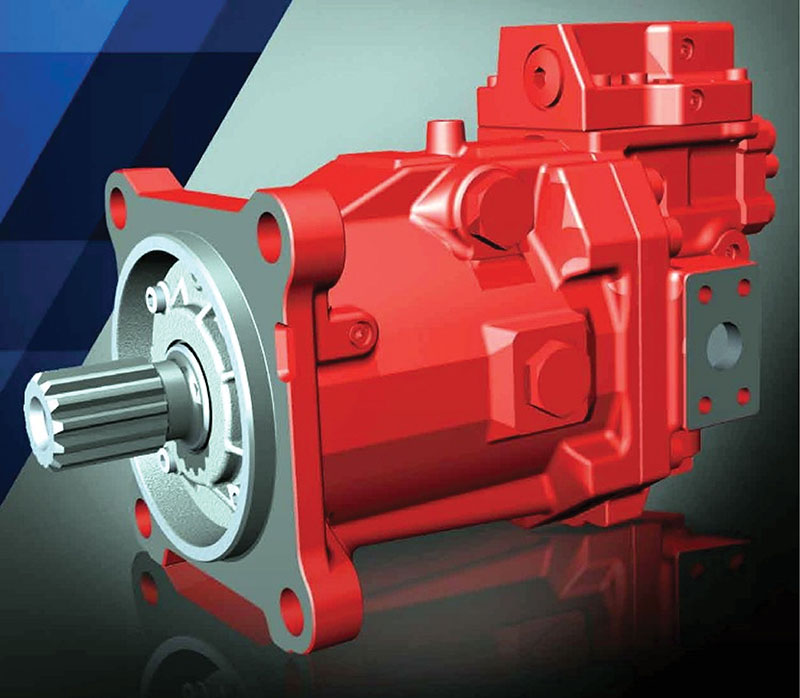

Фирма Kawasaki предлагает новую серию высокоскоростных регулируемых гидромоторов мод. M7V с рабочими объемами V0 = 85; 112 и 160 см3 и максимальным давлением 45 МПа (номинальное давление 40 МПа). Оптимизированный рабочий комплект имеет высокую частоту вращения (3950 …3100 мин‑1 при V0 max и 6150 …4900 при V0 ≤ 0,6 • V0 max) и обеспечивает отличные пусковые характеристики, а также плавную работу на малой скорости и высокую долговечность подшипников. Конструктивное исполнение с наклонным диском позволяет получить исключительную компактность гидромотора. Так для модели M7V112 осевой габарит (без вала) равен 385 мм притом, что развиваемая мощность достигает 265 кВт. Возможно использование гидромотора в закрытых или открытых гидросистемах. Предусмотрены различные механизмы управления, в том числе электрическое или гидравлическое переключение на один из двух заранее настроенных рабочих объемов, а также пропорциональное электро- или гидроуправление.

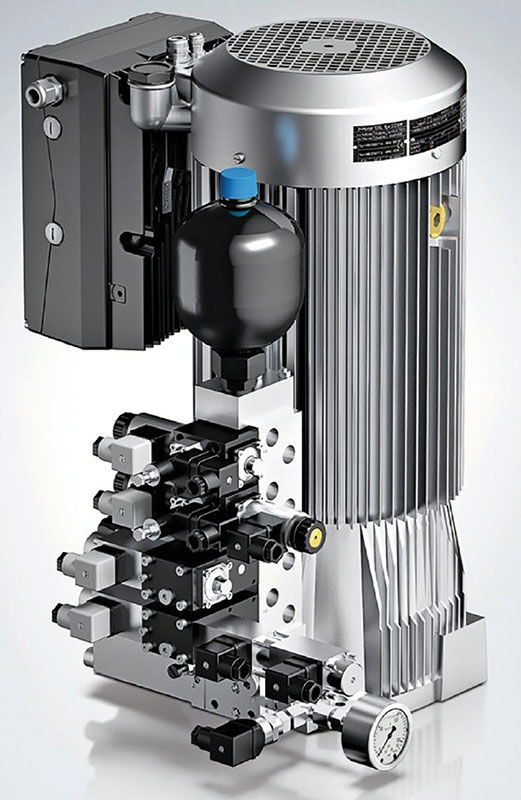

Продолжают совершенствоваться малошумные компактные модули фирмы Hawe, состоящие из расположенных под уровнем масла в общем корпусе насоса и электродвигателя; снаружи на гидропанелях могут устанавливаться гидроаппараты и возможно аккумулятор. Теперь эти агрегаты оснащаются системой частотного регулирования. В токарных станках, где требуется постоянство потока рабочей жидкости, частотное регулирование позволяет получать подачу насоса в строгом соответствии с потребностью различных переходов цикла. Здесь возможны значительные колебания потребного расхода, например, при работе вращающегося гидроцилиндра зажима патрона на частотах до 5000 мин‑1 и более утечка в дренажную линию достигает 2 …6 л/мин, имеют место также пики расхода при работе гидроприводов задней бабки, люнета, инструментального магазина и др. Частотно-регулируемый насос способен удовлетворить все эти потребности с минимальными потерями энергии и высоким быстродействием (не хуже 0,2 с). В случаях, где необходим точный контроль усилий (например, на испытательных стендах), обычно требуется датчик давления и PID-регулятор, устанавливающий соответствующую частоту вращения. Для компенсации возможных провалов давления в переходных режимах, как правило, достаточен аккумулятор вместимостью не более 0,5 л. Наличие оребренного корпуса, обдуваемого сверху вентилятором, обеспечивает хорошее теплорассеяние. Умная система управления за счет оптимизации по требованию подачи и давления насоса позволяет снизить энергопотребление до 50%. Если, например, в испытательных стендах требуется обеспечить плавное нарастание давления в течение пары дней, успешно применяются радиально-поршневые насосы, способные работать даже при частотах вращения 60 мин‑1. Для точного поддержания скорости могут применяться соответствующие датчики обратной связи, причем факт отклонения скорости от заданной величины может служить хорошим диагностическим критерием неисправности модуля.

В новой серии ХС полностью автономных гидравлических насосов фирмы Enerpac добавлен гидрораспределитель двойного действия, обеспечивающий возможность движения инструмента в обе стороны под давлением (например, для извлечения пуансона после вырубки отверстия в стальном профиле). Насос содержит рукоятку 1 гидрораспределителя, 28‑вольтовый литий-ионный аккумулятор 2, ударопрочный композитный корпус 3, пусковую кнопку 4 с возможностью блокировки и бак 5 вместимостью 1 или 2 л. Исключение кабеля электропитания обеспечивает условия безопасной работы.

Отличительные особенности насоса:

- высокая производительность (в 5 раз быстрее ручного насоса и в 2 раза — пневматического);

- мощный аккумулятор, допускающий большое количество рабочих циклов между зарядками (например, 279 разрезов арматурного проката ø 9,5 мм с помощью резака WHC 750);

- возможность использования двух батарей;

- вес менее, чем у наиболее распространенных ручных насосов;

- наличие герметичного бака без сапуна допускает эксплуатацию насоса в любом пространственном положении;

- съемный плечевой ремень и ручка обеспечивают удобство транспортирования;

- эргономичный дизайн.

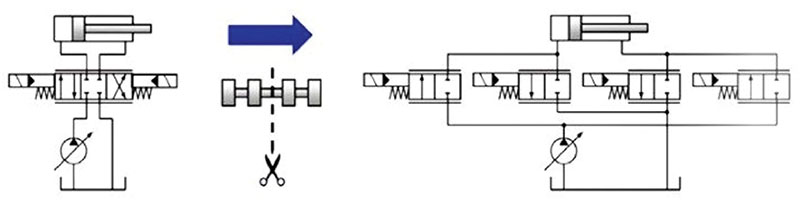

Четырехкромочные дросселирующие гидрораспределители (ДГР) обладают высочайшими статическими и динамическими характеристиками, однако их существенный недостаток — низкая энергоэффективность. Поскольку в наше время сокращение потерь мощности в приводах является одной из первоочередных задач, мы видим определенное охлаждение внимания к этим аппаратам со стороны специалистов‑гидравликов. Энергетические проблемы в приводах с четырехкромочными ДГР хорошо известны. Например, максимум отдаваемой мощности достигается при потере 1/3 подводимого давления (и, следовательно, потребляемой мощности) на дросселирующих рабочих кромках золотника. В процессе разгона инерционной массы и движения на постоянной скорости неизбежно имеется перепад давлений на входной кромке (Δрвх), определяющий расход рабочей жидкости через эту кромку и соответственно скорость движения цилиндра, однако для симметричного цилиндра такой же перепад давлений имеется и на выходной кромке, что препятствует движению и требует соответствующего увеличения давления в напорной линии гидросистемы. При торможении инерционной массы мы прикрываем выходную кромку, однако входная все еще открыта, что увеличивает движущую силу и ухудшает условия торможения. Для несимметричных цилиндров «энергетические абсурды» существенно возрастают. Нетрудно показать, что при втягивании штока дифференциального цилиндра с соотношением площадей 1:2 суммарный перепад давлений на кромках ДГР возрастает до 9 Δрвх (!). В этих условиях специалисты ищут пути решения указанных проблем и наиболее интересной, на наш взгляд, является идея раздельного регулирования открытия рабочих кромок, предложенная проф. Юргеном Вебером несколько лет тому назад, однако нам неизвестна соответствующая конструкторская проработка.

В развитие этой тематики в сентябрьском номере журнала Ö+Р 2015 года появилась статья автора Giacomo Kolks с весьма красноречивым рисунком.

Автор предлагает замену четырехкромочного ДГР четырьмя двухлинейными двухпозиционными аппаратами, что, несмотря на определенное усложнение конструкции, обеспечит экономию до 63 % энергии. Сообщается, что практическая работоспособность, надежность и энергоэффективность исследовательского проекта будут продемонстрированы и подтверждены в экспериментах. Техдокументация на ДГР с раздельным регулированием открытия рабочих кромок была разработана в ЭНИМСе в 2014 году.

Замена огромных шин на крупных землеройных машинах — непростая задача, учитывая, что вес шины с диском может достигать 15 т, причем требуется подъем шины и ее точное позиционирование. Обслуживание одной машины с использованием традиционного оборудования может потребовать большого времени и площади ремонтной мастерской. Фирма Hedweld Engineering (Австралия) разработала новый обработчик шин мод. ТН15000 для облегчения ремонтных работ и сокращения площади обслуживания. В гидроприводе этой машины использованы картриджные ввертные клапаны фирмы SUN Hydraulics, расположенные в четырех комплексных интегральных гидроблоках, позволивших сократить габарит машины по ширине и понизить центр тяжести колеса. В отличие от ранее существующей версии с большим количеством отдельно расположенных гидроблоков, соединяемых многочисленными трубопроводами и электропроводами, требующими гидроизоляции, получился легкий, эффективный и компактный узел дистанционного управления высокой степени интеграции, обеспечивающий требуемую точность и простоту обслуживания. Основной интегральный гидроблок, изготовленный из высокопрочного алюминия и укомплектованный электронными контроллерами, реализует подъем и опусканием шины, рулевое управление и выравнивание. Дополнительные три интегральных блока управляют движением манипуляторов и предохранителей. В целом четыре гидроблока содержат 36 пропорциональных гидроаппаратов фирмы SUN и несколько обратных клапанов. Отдельные уравновешивающие клапаны, монтируемые непосредственно на гидроцилиндрах и колесных гидромоторах, обеспечивают условия безопасной работы при давлениях до 210 бар. Машина полностью управляется от шести контроллеров, связанных между собой с помощью стандарта SAE J1939, минимизирующего проводку и гарантирующего надежность.

Фирма SIKO GmbH разработала новую запатентованную систему измерения хода поршня гидроцилиндра мод. SGH10, которая незаменима для сельскохозяйственной, строительной или коммунальной техники, позволяя повысить удобство, безопасность, производительность и эффективность мобильных машин, причем автоматизация повторяющихся рабочих процессов существенно упрощает работу оператора. Запатентованная измерительная система встроена непосредственно в камеру гидроцилиндра и соответствует требованиям защиты IP69K. В отличие от магниторезистивных, индуктивных или основанных на эффекте Холла технологий измерения здесь барабан, на который наматывается закрепленный в задней крышке тросик, устанавливается непосредственно на поршень. Угол поворота барабана детектируется с помощью электронного датчика и используется для расчета линейных перемещений. Для новой системы измерения не требуется полый шток или сверление глубокого отверстия в нем, что также является большим преимуществом, позволяя повысить несущую способность штока и упростить технологию его изготовления. Измерительная техника SGH может быть интегрирована в телескопические гидроцилиндры. Конечно, система имеет ограниченную точность, однако указанные выше преимущества впечатляют.

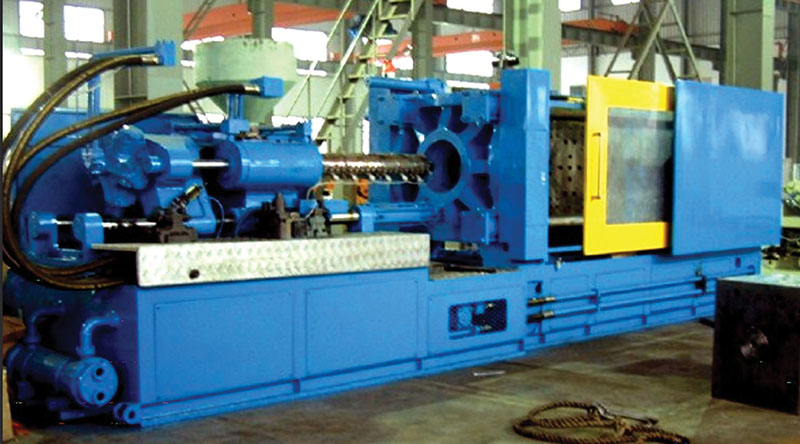

Фирма HPM Hemscheidt — второй в США производитель оборудования для литья пластмасс под давлением — выпустила следующее поколение гидромеханических машин, отличающееся повышенными скоростями зажима, быстрым наращиванием усилия, гибким ходом, высокой производительностью и ограниченной занимаемой площадью. Для повышения точности и ремонтопригодности компоненты системы были адаптированы к новой технологии, обеспечивающей высокоточный контроль движения, скорости вспрыска, выдержки под давлением и частоты вращения шнека от одного контроллера, имеющего интерфейс с программируемым логическим контроллером Siemens S7 по шине Profibus. Реализация всех этих задач стала возможной благодаря использованию контроллера движения RMC101 фирмы Delta Computer Systems. Предусмотрена возможность контроля системы управления от других компьютеров или контроллеров, а также генерирования диагностической информации.

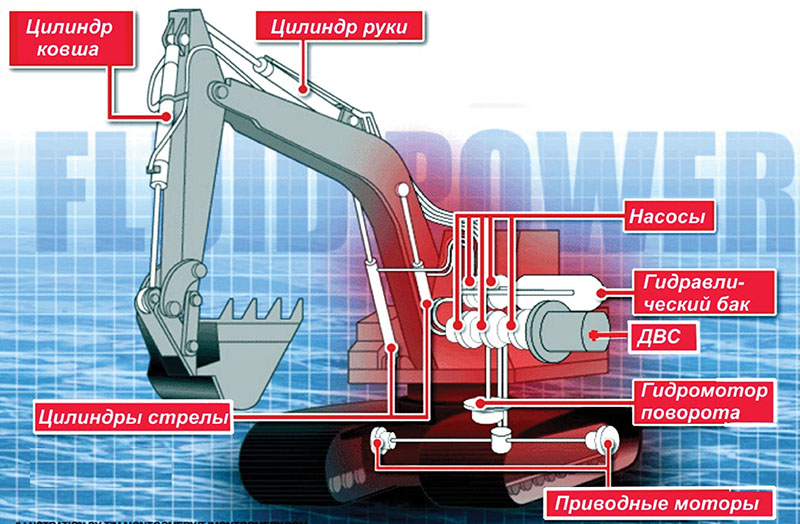

Фирмы, поставляющие экскаваторы и фронтальные погрузчики, которые широко используются в строительном, сельскохозяйственном и горнодобывающем секторах экономики, являются крупнейшими потребителями гидрооборудования благодаря его высокой плотности мощности. В последние годы из-за ужесточения правил выбросов, а также в целях экономии топлива все больше внимания уделяется проблеме энергоэффективности. При этом исследуются возможности снижения дроссельных потерь мощности и перехода на объемное регулирование с рекуперацией энергии. Все это позволяет уменьшить мощность, потребляемую от двигателя, в среднем на 50 %. Хорошие результаты энергосбережения дают гидроприводы, в которых различные функции экскаватора получают питание от отдельных нерегулируемых насосов (или их секций). Таким образом, если в системе централизованного гидропривода с питанием от одного или двух регулируемых насосов эти насосы должны постоянно поддерживать максимальное давление, требующееся для любого из гидродвигателей в данном переходе цикла, то в новой версии это давление развивают лишь отдельные небольшие нерегулируемые насосы привода той или иной конкретной функции. При этом возможна также рекуперация энергии без ее аккумулирования. В настоящее время фирма Caterpillar ведет интенсивные работы по повышению энергоэффективности своих машин возможно также с системой рекуперации на базе дополнительного мотор-насоса и пневмогидроакумулятора.

Транспортировка ядерных отходов из реактора в места утилизации является сложным процессом, требующим точного, хорошо управляемого движения с максимальной степенью безопасности на всем этом пути. Специальное транспортное средство Konecranes system с гидроприводом позволяет успешно решать поставленные задачи. В гидроприводе использованы четыре гидромотора для подъема бочки с отходами и два — для привода лебедок через планетарную передачу. При этом строгая синхронность вращения гидромоторов обеспечивается системой RMC150 фирмы Delta Computer Systems. В результате время транспортировки сокращается вдвое и соответственно уменьшается совокупное воздействие радиации на персонал. Отмечается, что новая техника является одной из самых безопасных средств транспортирования ядерных отходов в США.

Гидроприводной робот Большая Собака фирмы Boston Dynamics ходит и бегает по пересеченной местности и способен нести нагрузку до 155 кг. Четыре ноги позволяют поглотить удары и повторно использовать энергию от одного шага к другому. Бортовой компьютер управляет двигательной функцией и связью с оператором. Интеллектуальная система управления обеспечивает балансировку робота и его навигацию, а встроенные датчики контролируют усилия, контакт с землей, давление и температуру рабочей жидкости, работу двигателя и заряд батареи. Робот оснащен также гироскопом, системой LIDAR и стереосистемой технического зрения. Скорость передвижения до 6,4 км/ч, угол подъема до 35°.

В классической научно-музейной демонстрации техник в белом халате и защитных очках помещает мягкий резиновый мяч в контейнер с жидким азотом, а затем разбивает его на мелкие кусочки, бросив в жесткую стену. Когда гидросистема фронтального погрузчика работает в условиях очень низких температур, становится не смешно, если в ней использован несоответствующий рукав высокого давления (РВД), т. к. в этом случае входящие в его состав эластомеры становятся жесткими и хрупкими (вещество достигает так называемой температуры стеклования). Проблемы усугубляются при термоциклировании, когда РВД работает попеременно на повышенных и крайне низких температурах.

При решении проблем морозоустойчивости производители РВД руководствуются стандартом ISO 10619. В процессе работы на очень низких температурах возможно появление радиальных трещин на наружной поверхности РВД, причем за этим явлением должен наблюдать обслуживающий персонал. Если в типовых РВД резиновые смеси допускают работу при температуре до — 40°С, то специальные исполнения фирмы Eaton нормально функционируют при температурах до — 70°С и давлениях до 42 МПа. Армированные морозоустойчивые РВД с четырьмя или шестью проволочными оплетками поставляются в диапазоне внутренних диаметров 19 …50,8 мм.

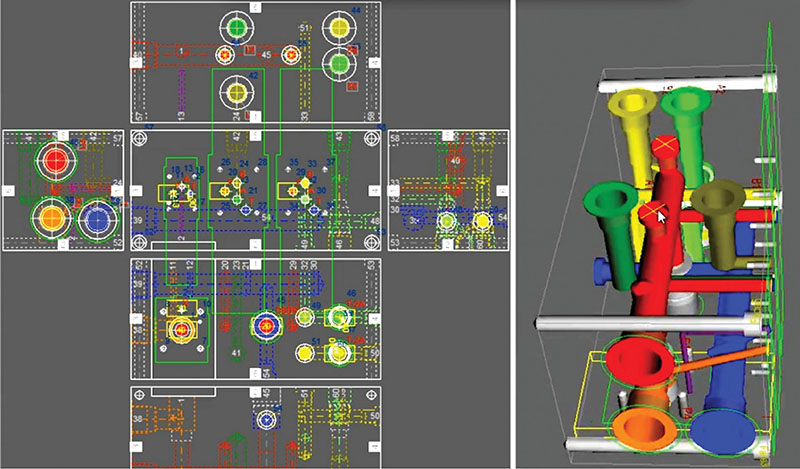

В системах монтажа стыковой, модульной и встраиваемой гидроаппаратуры находят широкое применение гидроблоки, изготовляемые по индивидуальным заказам, которые позволяют обеспечить максимально возможную компактность конструкции, исключить лишние трубопроводы, облегчить условия монтажа и техобслуживания, а также существенно снизить гидравлические потери в соединительных каналах. Несмотря на очевидные преимущества использования гидроблоков, имеется одно весьма серьезное ограничение — высокая трудоемкость их проектирования и изготовления. Полный пакет HydroMan программного обеспечения в 3‑D формате фирмы PARO software & engineering — быстрый, интуитивный и не требующий специального обучения — способен решить эту проблему. Пакет содержит обширную библиотеку всех стандартных гнезд для установки гидроаппаратов, а также размеры монтажных поверхностей и инструментов, используемых в гидравлике. В демонстрационном ролике не показано, как производится автотрассировка гидролиний после ручного размещения гидроаппаратов и присоединительных отверстий на сторонах гидроблока, по-видимому, пользователь на начальном этапе делает это вручную, однако далее предлагается широкий спектр интеллектуальных функциональных свойств, направленных на скорейшее проектирование. Программный пакет показывает потенциальные ошибки в процессе проектирования (расстояния между отверстиями, площадь проходного сечения пересекающихся отверстий и т. п.). Устраняя вручную эти ошибки, пользователь наблюдает результат одновременно в 3‑D и 2‑D моделях в цвете на всех шести сторонах гидроблока. После завершения проектирования одним кликом генерируются список отверстий, сборочный чертеж и спецификация. Разработчики считают, что экономия времени достигает 80 %, причем полностью исключаются ошибки проектирования. Возможно объединение пакета HydroMan с программой HydroSum, которая согласно рекламе «позволит вычертить гидросхему в течение пяти минут».

Анализ материалов обзора позволяет выявить следующие основные направления развития гидроприводов:

— дальнейшее увеличение плотности мощности;

— всемерное повышение энергоэффективности;

— совершенствование электронного управления, создание компонентов с интегрированными высокоинтеллектуальными электронными системами;

— развитие датчиков, контролирующих работу гидропривода;

— повышение надежности и безопасности;

— автоматизация проектирования.

Новые разработки свидетельствуют о наличии большого потенциала дальнейшего развития гидроприводов — во всяком случае, гидравлики не собираются сдавать свои позиции в конкурентной борьбе.

Еще больше новостей |