Современные электронно-лучевые пушки с плазменным катодом не только составили конкуренцию термокатодным по основным параметрам, но и имеют преимущества по стабильности и ресурсу работы, простоте в обслуживании и эксплуатации, что расширяет их применение в установках для сварки и обработки материалов.

Введение

Электронный луч вследствие малых размеров и большой плотности мощности представляет собой уникальный технологический инструмент. Важной особенностью электронно-лучевых технологий является высокая повторяемость и воспроизводимость результатов термического воздействия, что открывает возможность практически полной автоматизации процессов. Кроме того, электронно-лучевая сварка — это эффективный способ соединения трудносвариваемых тугоплавких металлов, таких как молибден, тантал, цирконий, ниобий, вольфрам и других [1]. Эти факторы определяют инвестиционную привлекательность разработок, направленных на создание современного оборудования.

Электронные пушки, применяемые в промышленности для термического воздействия на металлы и сплавы, должны обеспечивать стабильные энергетические и пространственные параметры электронного пучка в течение длительного времени. В реальных условиях промышленного производства действует целый ряд дестабилизирующих факторов, таких как «технический» вакуум, направленный парогазовый поток из области расплава, частые разгерметизации рабочей камеры установки, в том числе и аварийные. В этих условиях большой практический интерес представляют пушки с плазменным катодом [1, 2–4]. Эти пушки на начальной стадии их разработки предполагались как альтернатива в некоторых применениях электронным пушкам с накаленным катодом, которые при эксплуатации в несовершенном вакууме имеют ограниченный ресурс и низкую надежность либо требуют применения специальных дорогостоящих мер защиты катода. Однако по мере развития пушек с плазменным катодом были достигнуты параметры, которые позволили говорить о прямой конкуренции этих пушек и термокатодных [5,6]. Были получены сфокусированные пучки с мощностью в десятки киловатт и плотностью мощности около 106–107 Вт/см2. При этом по яркости электронные пучки не уступают пучкам термокатодных пушек в широком диапазоне параметров [6]. Кроме того, по параметрам эксплуатации пушки с плазменным катодом, не имея накаленных деталей, а также основанные на двухэлектродной (диодной) схеме управления током, обеспечивают набор следующих достоинств:

1. Не теряют работоспособность при повышенном рабочем давлении (до примерно 1*10–3 мм рт. ст.) в области эмиссии. Термокатодные — требуют поддержания давления около 1…5*10–5 мм рт. ст..

2. Имеют низкую чувствительность к воздействию паров металлов из зоны сварки, в том числе тугоплавких и химически активных. Термокатодные — требуют защиты накаленного катода (при воздействии паров металлов катод может снижать эмиссионный ток из-за запыления, или «отравляться»).

3. Имеют низкую чувствительность к воздействию газов из зоны сварки, в том числе содержащих кислород. Термокатодные — требуют защиты накаленного катода от окисления или «отравления».

4. Имеют низкую чувствительность к воздействию ионизованных металлических и газовых паров. Термокатодные — требуют защиты накаленного катода от распыления и выхода из строя при воздействии ускоренных ионов.

5. В большинстве условий эксплуатации имеют больший ресурс из-за отсутствия накаленных электродов.

6. Проще в обслуживании, настройке и эксплуатации (пример: не требуется подготовительное время на разогрев (вывод на режим) катода перед включением источника и охлаждение перед разгерметизацией вакуумной камеры).

7. Имеют специальные (важные) преимущества, обусловленные применением диодного принципа управления током пучка (в термокатодных пушках — триодный принцип управления, т. е. имеется дополнительный электрод):

— в пушках с плазменным катодом при изменении тока пучка сохраняется стабильное положение области с минимальным диаметром сфокусированного пучка (положение кроссовера). Термокатодные — кроссовер смещается при регулировании тока, что необходимо учитывать, например, при переходе от режима наведения пучка на стык к сварочному режиму;

— при возникновении высоковольтных пробоев в пушках с плазменным катодом электронный пучок расфокусируется, ток уменьшается. В термокатодных — из-за короткого замыкания между управляющим электродом и катодом возможен режим включения полного эмиссионного тока.

Последствия — прожог изделия (брак).

Настоящий материал содержит описание устройства и параметров электронных пушек с плазменным катодом, которые предназначены для получения непрерывных (квазинепрерывных) сфокусированных электронных пучков. Область применения таких пучков чрезвычайно широка. Кроме традиционных технологий сварки металлов сфокусированные электронные пучки применяются в технологиях электронно-лучевой наплавки [7,8], в научном эксперименте [9], в системах с выводом пучка в атмосферу [10, 11] и ряде других производств и технологий.

Свойства, характеристики и конструкция электронных пушек с плазменным катодом

Пушки с плазменным катодом представляют собой устройство, содержащее источник электронов (электронный эмиттер), систему ускорения и транспортировки пучка, системы фокусировки и отклонения. Они основаны на использовании фундаментального свойства плазмы — способности испускать при определенных условиях электроны за пределы плазменного образования. Плазменный катод электронной пушки — это электроразрядное устройство, генерирующее плазму, из которой электроны через канал в одном из электродов выходят в вакуумный или газовый промежуток [2–6]. При наличии внешнего электрического поля (поля ускоряющего электрода) электроны ускоряются и формируются в пучок.

Наибольшую сложность при разработке электронной пушки с плазменным катодом представляет выбор типа газового разряда, в котором создается плазма с требуемыми параметрами. В результате многочисленных исследований выявлена целесообразность использования в качестве такого разряда системы с полым катодом в комбинации с отражательным разрядом — так называемого отражательного низковольтного разряда с полым катодом [2, 3]. Применение этого разряда обеспечивает требуемые характеристики зажигания и горения разряда с полым катодом, а также позволяет относительно просто реализовать необходимое условие работы плазменного эмиттера в технологических электронных источниках — возможность автоматического повторного инициирования при случайном погасании разряда с полым катодом.

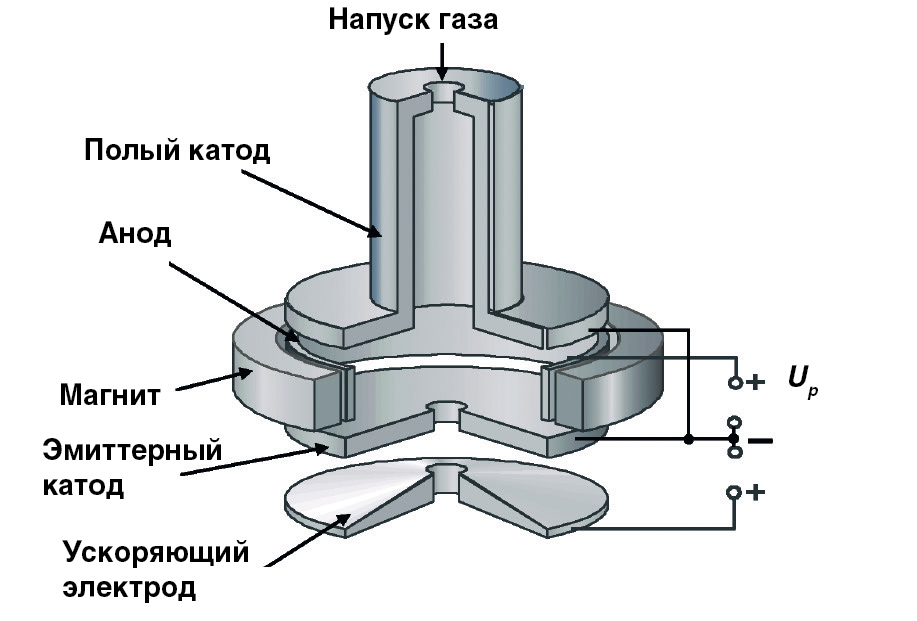

Отражательный разряд с полым катодом формируется в электродной системе (разрядной камере) (рис. 1), содержащей три «холодных» электрода: полый катод, анод и дополнительный электрод, в большинстве случаев имеющий потенциал полого катода. В разрядной камере создается магнитное поле с индукцией около 0,1 Тл. В типичном рабочем режиме разряд существует при давлении газа в разрядной камере около 1÷5 Па и напряжении 350÷450 вольт. Разряд имеет неоднородное радиальное распределение концентрации плазмы с максимумом на оси.

Рис 1. Электродная схема разрядной камеры

В дополнительном электроде (эмиттерном катоде) имеется эмиссионный канал, через который происходит отбор электронов. Эмиссионный канал располагается на оси разрядной камеры в области максимальной концентрации плазмы. Высокая концентрация плазмы позволяет получать необходимую величину тока электронной пушки при малых размерах эмиссионного канала.

Для осуществления эмиссии электронов между эмиттерным катодом и ускоряющим электродом прикладывается напряжение, создающее ускоряющее электрическое поле. Выходящие из плазмы электроны формируются в пучок и фокусируются магнитным полем фокусирующей системы. Высокая плотность эмиссионного тока (порядка 100 А/см2) и малая площадь эмиссионной поверхности сводят к минимуму влияние высокой температуры извлекаемых из плазмы электронов на формирование пучка.

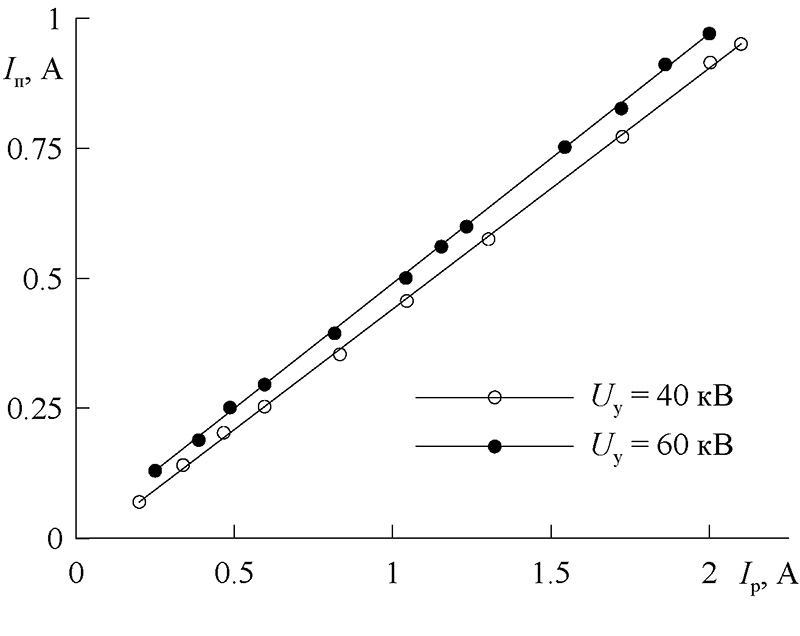

На рис. 2 приведены эмиссионные характеристики пушки с плазменным катодом (зависимость тока пушки Iп от тока разряда Iр, в котором формируется плазма, являющаяся источником электронов). Эмиссионные характеристики практически линейны до тока 1 А.

Управление током в пушке с плазменным эмиттером производится двумя способами: изменением тока разряда и регулированием разности потенциалов между полым катодом и катодом с эмиссионным отверстием [12]. На практике чаще всего применяется комбинированный способ управления: в области малых токов пучка и, соответственно, токов разряда ток преимущественно изменяется путем регулирования разности потенциалов между катодами, дальнейшее изменение тока пучка производится изменением разрядного тока. Технически такой способ регулирования тока пушки осуществляется несложными схемными решениями, закладываемыми в блок питания разряда.

Рис. 2. Эмиссионные характеристики электронной пушки с плазменным катодом

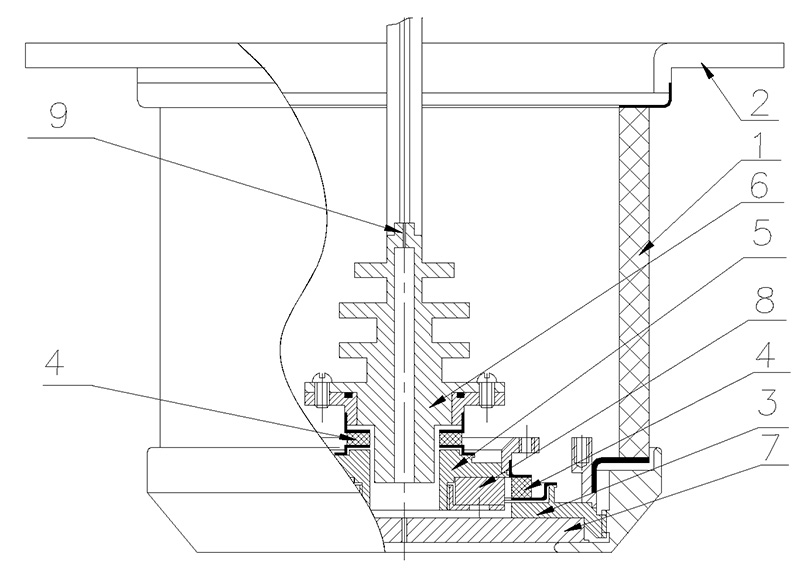

Типовая схема электронной пушки с плазменным катодом показана на рис. 3.

Рис. 3. Схема электронной пушки с плазменным катодом:

1 — датчики температуры; 2 — ручка; 3 — газовый ввод; 4 — верхний корпус; 5 — разрядная камера; 6 — ускоряющий электрод (экстрактор); 7 — нижний корпус (фланец источника); 8 — электрический разъем; 9 –дополнительная линза; 10 — составная крышка; 11 — кабельный ввод; 12 — средний корпус; 13 — шарнир; 14 — крепление основной линзы; 15 — основная фокусирующая линза; 16 — система отклонения и развертки пучка.

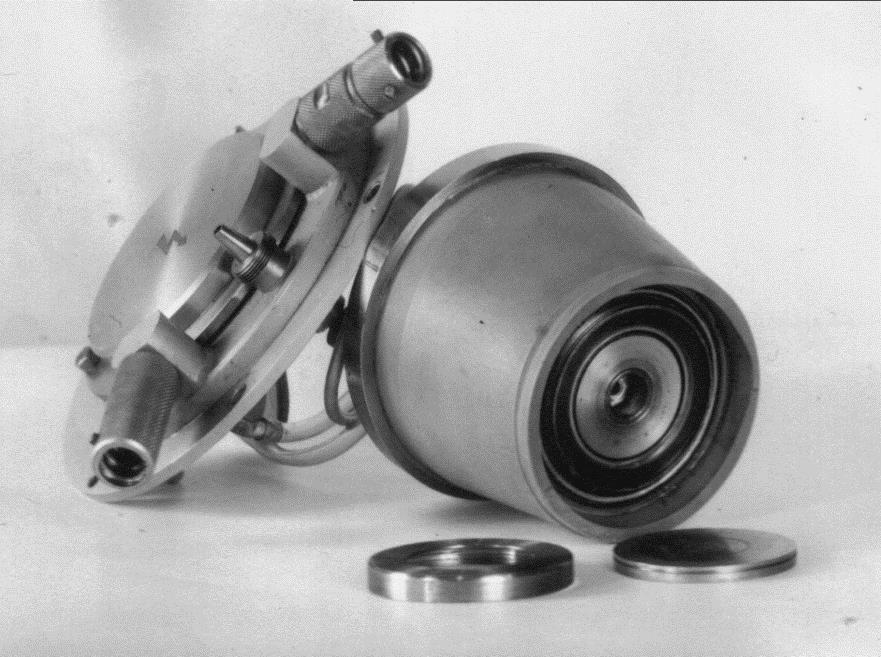

На рис. 4 показан внешний вид некоторых типов электронных пушек с плазменным катодом. Эти пушки отличаются величиной ускоряющего напряжения и мощности пучка.

Рис. 4. Внешний вид электронных пушек с плазменным катодом

Электронная пушка с плазменным катодом, как показано на схеме (рис. 3), состоит из трех частей, различающихся по своему назначению: разрядная камера для генерации плазмы, система первичного формирования пучка и фокусирующая система. Основным элементом конструкции является неразборный металлокерамический узел (рис. 5), состоящий из высоковольтного керамического изолятора 1 и приваренных к его манжетам фланца 2 и катодного блока 3. Катодный блок 3 содержит металлокерамические изоляторы 4, на которых установлены анод разрядной камеры 5 и полый катод 6. Эмиттерный катод 7 съемный и содержит канал для эмиссии электронов. Съемный магнит 8 создает в разрядной камере аксиальное магнитное поле с индукцией порядка 0,1 Тл. Рабочий газ поступает в разрядную камеру через канал 9 в полом катоде. Величина расхода газа настраивается регулятором расхода газа.

Рис. 5. Конструкция разрядной камеры

На рис. 6 в качестве примера представлен один из вариантов исполнения разрядной камеры, установленной на высоковольтном изоляторе от термокатодной пушки установки ЭЛА‑60/60 разработки ИЭС им. Е. О. Патона.

Рис. 6. Пример исполнения разрядной камеры

Аппаратура электрического питания и управления электронными пушками с плазменным катодом

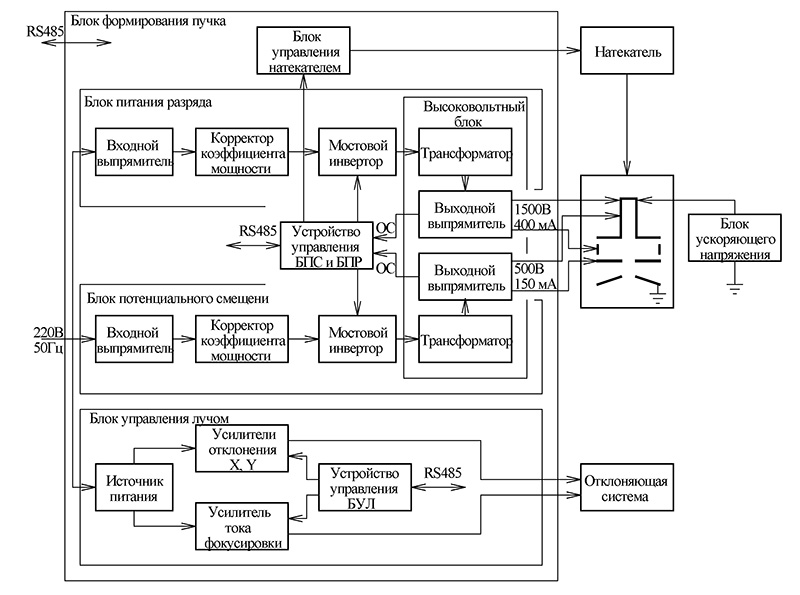

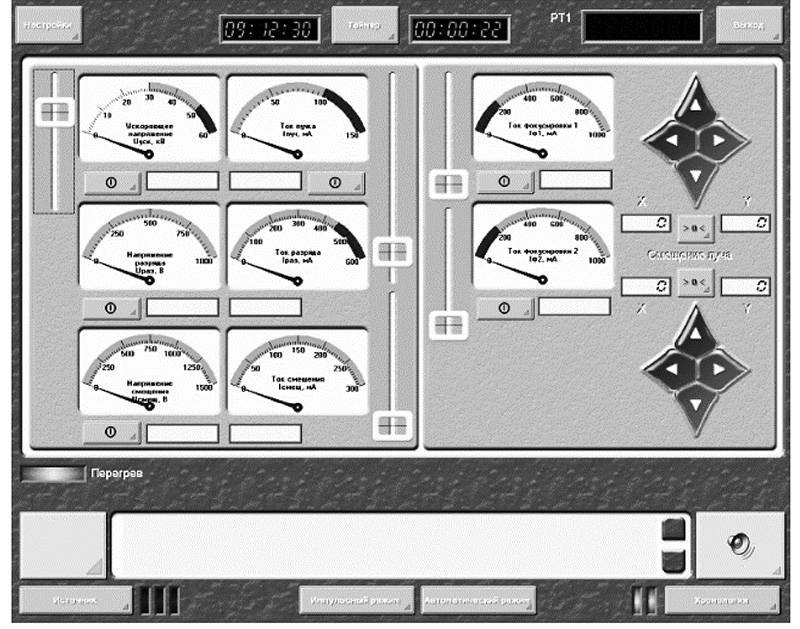

Схема исполнения одного из вариантов аппаратуры электропитания пушки с плазменным катодом приведена на рис. 7. В состав аппаратуры входят блоки питания разряда и управления его током, блок фокусировки (БФ), блок управления током пучка, консоль оператора на базе персонального компьютера, выносной пульт управления, высоковольтный источник (чаще всего это промышленный источник типа Spellman). Аппаратура имеет защиту от опасных пиковых токов посредством постоянного ограничения тока и кратковременного отключения при обнаружении угрозы дугового разряда. Блоки питания разряда и управления его током выполнены по классической схеме мостового инвертора с фазосдвигающей схемой управления. В инверторе реализован резонансный способ переключения MOSFET-транзисторов, что обеспечивает низкий уровень электромагнитных помех и уменьшает динамические потери при переключении силовых транзисторов. Высокая частота преобразования (30 кГц) позволяет уменьшить выходную емкость источников питания до 10 нФ и повысить скорость отработки сигналов управления. Конструктивно аппаратура выполнена в виде двух узлов: низковольтного, содержащего инверторы, и маслонаполненного высоковольтного бака, в котором размещены выходные каскады. Управление всеми элементами обеспечивается с помощью консоли оператора (рис. 8) через последовательный интерфейс RS485.

Рис. 7. Схема аппаратуры электропитания пушки

Рис. 8. Интерфейс программы управления электронной пушкой

Промышленное применение электронных пушек с плазменным катодом

Наиболее значимое применение сварочные электронные пушки с плазменным катодом получили в атомной промышленности [13] для следующих целей:

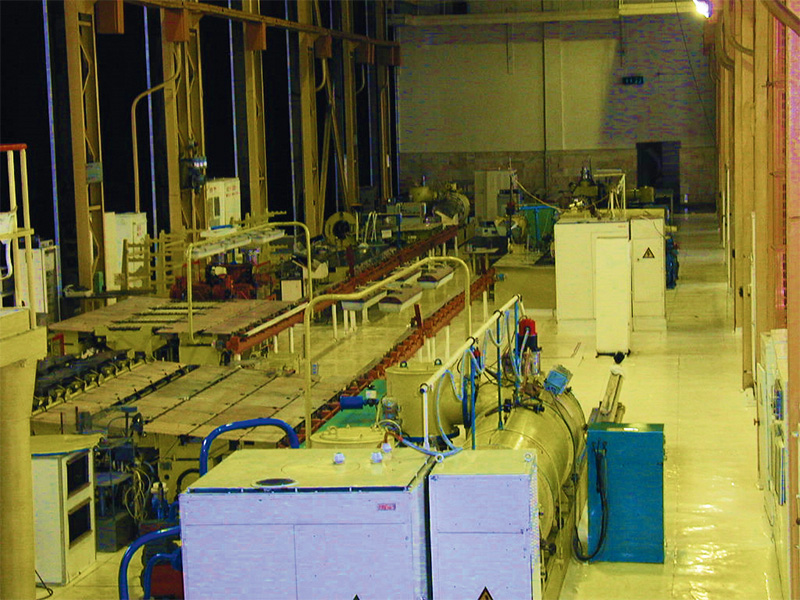

1. Герметизация тепловыделяющих элементов (ТВЭЛ) для атомных станций на ОАО «Новосибирский завод химконцентратов» (ОАО «НЗХК», г. Новосибирск) [14, 15].

Значительные объемы производства ТВЭЛов обеспечиваются в условиях автоматизированного поточного производства. Поточное производство предъявляет повышенные требования к надежности, стабильности работы оборудования технологических линий. Высокая производительность и ритм работы таких линий допускают остановки отдельного оборудования лишь на короткое время. Как показала практика, электронные источники с термокатодными узлами не могут в полной мере обеспечить стабильную работу поточных линий из-за ограниченного ресурса пушек.

В связи с этим в производстве ТВЭЛов на ОАО «НЗХК» были использованы электронные пушки с плазменным катодом (рис. 9).

а)

б)

Рис. 9. Поточная линия герметизации ТВЭЛов (а) и установка сварки конструктивных элементов сборок ТВЭЛов (б)

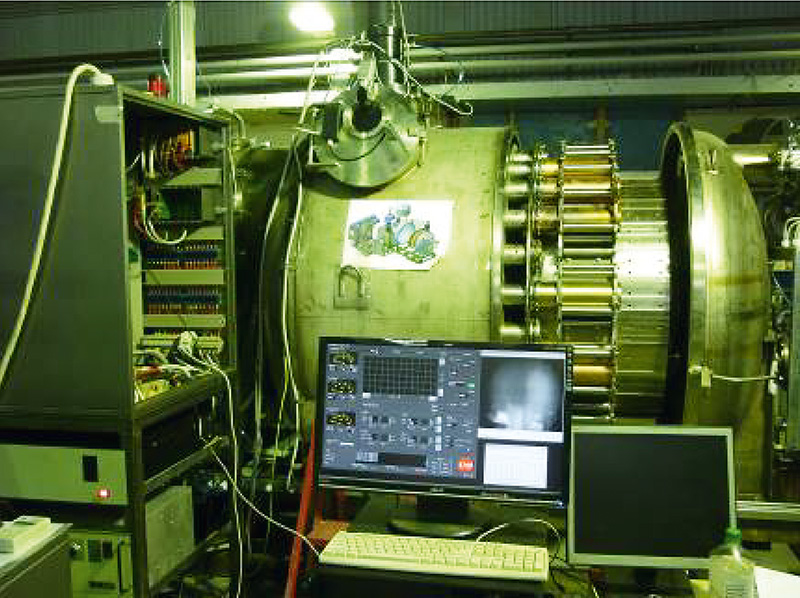

2. Герметизация корпусов заготовок для производства сверхпроводящих проволок. Технология производства сверхпроводящих материалов для обмоток соленоидов термоядерного реактора по программе ИТЭР включает операции по дегазации и заварке изделий с оболочкой из меди. Эти операции, как и герметизация оболочек ТВЭЛов, выполняются электронным пучком в вакууме. Для обеспечения стабильной работы установки нагрев изделий и герметизация оболочек на ОАО «Чепецкий механический завод» (ОАО «ЧМЗ», г. Глазов) производятся пушками с плазменным эмиттером (рис. 10).

Рис. 10. Установка по заварке изделий с оболочкой из меди на основе пушек с плазменным катодом

Литература

1. Электронно-лучевая сварка / Назаренко О. К., Кайдалов А. А., Ковбасенко С. Н. и др. (под ред. Б. Е. Патона). Киев: Наукова думка, 1987. — 256 с.

2. Источники заряженных частиц с плазменным эмиттером: Сб. статей / Под ред. Ю. Е. Крейнделя. Новосибирск: Наука, 1983. 120 с.

3. Osipov I., Rempe N. A plasma-cathode electron source designet for industrial use. Reviev of Scientific Instruments. 2000. V.71. № 4. S. 1638–1641.

4. Rempe N. Industrial use of plasma-cathode electron guns / Proceeding of the 7‑th International conference on electron beam technologies. 1–6 June 2003. Varna, Bulgaria. Pp. 144–150.

5. Kornilov S., Rempe N., Hassel T., Beniyash A. Electron-beam facilities based on plasma-cathode guns. Welding and Cutting. 2012. Vol. 11 (2). Pp. 122–127.

6. Корнилов С., Ремпе Н., Beniyash A., Murray N., Hassel T., Ribton C. О параметрах электронного пучка пушки с плазменным эмиттером. Письма в ЖТФ. 2013. Т. 39. № 19. С. 1–8.

7. Белюк С. И., Дураков В. Г., Ремпе Н. Г. Электронно-лучевая наплавка износостойких материалов. В кн.: Международная конференция «Сварка и родственные технологии — в 21 век» (тезисы докладов). Киев: ИЭС им. Е. О. Патона, 1998, с. 12. 1.

8. Belyuk S. I., Durakov V. G., Pribytkov G. A., Panin V. E., Rempe N. G. Electron beam vacuum surfacing: Equipment, technology and properties of coatings. Welding International. Volume 14, Issue 7. 2000. P. 580–584.

9. Корнилов С. Ю., Осипов И. В., Рау А. Г., Ремпе Н. Г. Оборудование для электронно-лучевых технологических процессов // Приборы. 2007. № 6 (84). С. 8–12.

10. Hassel T., Murray N., Beniyash A., Kornilov S., Rempe N. Non-vacuum electron beam cutting — a new high performance process // Elektrotehcnica & Elektronica. 2014. Vol. 49. No. 5–6/2014. P. 303.

11. Murray N., Beniyash A., Kornilov S., Hassel T., Rempe N. Robot-based non-vacuum electron beam technology with a plasma cathode EB emitter. Beam Technologies and Laser Application: Proceedings of the International scientific and technical conference. SPb.: Publishing house SPbSPU, 2016. P. 90–96.

12. Груздев В. А., Галанский В. А., Зеленский В. И., Осипов И. В., Ремпе Н. Г. Параметры плазмы в эмиссионном канале плазменного эмиттера // Журнал технической физики. 1990. T. 60, № 4. С. 168–170.

13. Корнилов С. Ю., Ремпе Н. Г. Сфокусированные электронные пучки в пушках с плазменным эмиттером: исследования и применение. Доклады Томского государственного университета систем управления и радиоэлектроники. 2017. № 20 (3). C. 46–61.

14. Волков Л. А., Пчелкин Р. Д., Ремпе Н. Г. О стабильности параметров электронных источников с плазменным эмиттером в режиме многократных проплавлений металлов. Сварочное производство. 2001. № 1. С. 23–28.

15. Васильков В. И., Кислицкий А. А., Онучин Н. В., Пчелкин Р. Д., Рожков В. В., Ушаков А. В., Струков А. В., Ремпе Н. Г., Осипов И. В. Опыт применения пушек с плазменным катодом для электронно-лучевой сварки тепловыделяющих элементов атомных станций // Автоматическая сварка. 2002. № 6. С. 38–40.

Источник журнал "РИТМ машиностроения" № 6-2019

Еще больше новостей |