Испытания сварочного оборудования и материалов в условиях холодного климата Якутии выявили особенности проведения работ при низких температурах, а также требования для обеспечения устойчивого процесса и получения качественных сварных соединений при решении монтажных и ремонтных задач.

Актуальность

При оценке качества любого продукта целесообразно рассматривать не только его функциональные, эксплуатационные и технологические характеристики, но и степень воздействия окружающей среды, при которой продукт сохраняет заявленные качественные характеристики.

Резко континентальный климат Якутии отличается продолжительным зимним и коротким летним периодами. По результатам многолетних наблюдений, среднегодовая температура в этих районах ниже минус 10°C, а период отрицательных температур длится более 210 суток. В связи с этим значительный объем сварочных работ во время строительства, монтажа и ремонта сварных конструкций производится в условиях отрицательных температур. В большинстве случаев при выполнении вышеописанных работ невозможно или трудно обеспечить создание специальных условий для введения сварки при естественном холоде.

Работоспособность сварных соединений и выполнение самой сварки в условиях отрицательных температур окружающего воздуха обладает своими особенностями. При сварке в условиях низких климатических температур (ниже минус 40°С) изменяются условия горения дуги, увеличивается теплоотдача от изделия в воздух, в десятки раз уменьшается диффузия водорода.

Основной предпосылкой к изучению особенностей сварки при низких климатических температурах является изучение тепловых процессов. В работе [1] измерениями термопар выявлены различия в кинетике распространения температурного поля сварных соединений, сваренных при температурах +20 и –45°С. Различия скоростей охлаждения участков перегрева в интервале температур 500–600°С достигает примерно 30%. Увеличение скорости охлаждения сварного соединения при сварке ниже –40°С приводит к снижению температуры фазовых и структурных превращений на 20–40°С. В итоге критическая температура хрупкости сдвигается в сторону положительных температур на 15–35°С [2].

При оценке работоспособности сварных соединений необходимо учитывать их особенности, связанные со структурной, механической и геометрической неоднородностью, дефектное и напряженное состояние. Показано [1, 3], что повышение скорости охлаждения при имитации термических циклов сварки приводит к возрастанию характеристик прочности, твердости, а также снижению показателей пластичности сталей 10ХСНД, 20ХГ, 20 НГМФ, St600, 14Х2ГМР и 14Г2САФ вследствие увеличения количественного содержания бейнита и мартенсита.

Известно, что водород является необходимым фактором в процессах протекания замедленного разрушения сварных соединений из низколегированных сталей при образовании холодных трещин. Установлено, что при сварке в условиях отрицательных температур замедляется диффузия водорода в сварном соединении, а сопротивляемость образованию холодных трещин снижается до 40% [2, 4]. Также было установлено, что основным фактором, определяющим увеличение вероятности образования холодных трещин при низких температурах воздуха (до –50°С), является повышенное содержание водорода в шве. В связи с этим для получения сварных соединений без холодных трещин необходимо применять низководородистые сварочные материалы [2].

Таким образом, применяемое при сварке в условиях низких климатических температур сварочное оборудование и материалы должны быть адаптированы к экстремальным условиям эксплуатации.

В рамках партнерского сотрудничества с производителями сварочных материалов, оборудований и поисковых научно-исследовательских работ [2–3] для внедрения и развития современных технологий сварки, адаптированных к выполнению сварочно-монтажных и ремонтных работ в условиях Севера и Арктики на базе Центра коллективного пользования «Станция низкотемпературных натурных испытаний» Института физико-технических проблем Севера имени В. П. Ларионова Сибирского отделения Российской академии наук (ЦКП «СННИ» ИФТПС СО РАН) совместно с Институтом физики прочности и материаловедения Сибирского отделения Российской академии наук (ИФПМ СО РАН) проводятся климатические испытания новых сварочных материалов и оборудований в условиях отрицательных температур, для которых разработаны соответствующие методики (рис. 1).

Рис. 1. Делегация из академических институтов (ИФТПС СО РАН, ИФПМ СО РАН) и представителей ООО KEMPPI во время демонстрации и проведения климатических испытаний сварочных аппаратов

Методика климатических испытаний сварочного оборудования распространяется на испытания источников питания для ручной дуговой сварки и наплавки конструкций, деталей техники, эксплуатирующихся в условиях холодного климата. Испытание состоит из четырех эта-

пов [5]:

1 — входной контроль холодоустойчивости сварочного оборудования;

2 — контроль холодоустойчивости сварочного оборудования после длительной выдержки;

3 — технологическое испытание сварочного оборудования;

4 — климатическое испытание сварочного оборудования в производственных условиях при отрицательных температурах окружающего воздуха.

Методика заключается в установлении работоспособности электросварочного оборудования и определении способности аппаратуры выполнять свои функции и сохранять свои параметры в пределах норм технической документации, в процессе и после воздействия низких климатических температур. Преимуществом данного метода является возможность проведения испытаний достаточно массивных, габаритных по размерам конструкций электросварочной аппаратуры, возможность испытывать их в полном комплекте в условиях естественных низких климатических температур Якутии.

Методика климатических испытаний сварочных материалов распространяется на испытания покрытых электродов ручной дуговой сварки и наплавки конструкций, деталей техники, эксплуатирующихся в условиях холодного климата. Испытание состоит из трех основных этапов:

1 — контроль сварочно-технологических характеристик сварочных материалов;

2 — исследование свойств и структуры наплавленного металла и сварного соединения;

3 — исследование свойств и структуры сварного соединения, выполненного в условиях низких климатических температур.

Методика предназначена для определения свойств и структуры наплавленного металла и сварных соединений с целью оценки качества электродов и определения пригодности применения их при сварке и наплавке в условиях низких температур воздуха. По результатам данного испытания составляется акт климатических испытаний с указанием недостатков, достоинств и рекомендаций по применению сварочных материалов в условиях низких климатических температур.

Примеры проведения климатических испытаний

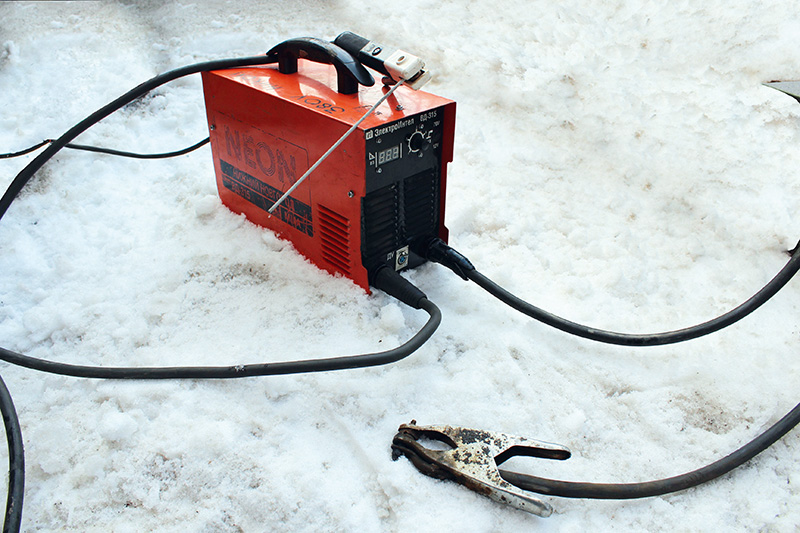

Отбор сварочных источников для климатических испытаний проводился из технических условий на оборудование, в которых предусмотрена возможность его использования в условиях температур окружающего воздуха до минус 40…50°С (рис. 2). Во время испытаний температура окружающего воздуха менялась в диапазоне –40°… –45°С, что указывает на значение степени жесткости VI и VII климатического воздействия по температуре воздуха. Испытуемое оборудование согласно ГОСТ 16962–71 и по предложенной методике испытаний должно сохранять свои параметры в пределах норм, в процессе или после воздействия отрицательных климатических температур. В ином случае изделие считается недопустимым для эксплуатации в указанном диапазоне температур или рекомендуется иной температурный интервал по применению оборудования.

Рис. 2. Сварочные источники питания инверторного типа для ручной дуговой сварки Minarc EVO 150 (компания Kemppi, Финляндия), ФЕБ‑315 «МАГМА» (НПП «ФЕБ», Россия), NEON ВД‑201 (АО «Электро Интел», Россия)

Результаты испытаний показали, что у инверторного источника питания ФЕБ‑315 «МАГМА», реализующего адаптивную импульсно-дуговую сварку, наблюдалось затвердевание регулятора сварочного тока в ручном режиме при понижении температуры до –45°С. У оборудований фирмы «КЕМППИ» выявлена недостаточная эластичность сварочных и питающих кабелей при низких климатических температурах, начиная уже с двух-трех часов их нахождения при температуре –40°C кабели начинали терять свою гибкость [5].

У оборудования NEON ВД‑201 и NEON ВД‑315 в условиях температуры окружающего воздуха ниже –40°С имели место нарушения в работе отдельных блоков. Это выражалось в невозможности регулирования параметров режима, сбоях в работе силового блока, нарушениях в работе панельного индикатора. Отмеченные недостатки были устранены в модификациях оборудования, предназначенных для работы в условиях Севера. Повторные испытания модернизированного оборудования в условиях низких температур окружающего воздуха показали, что устойчивость его работы повысилась. Замечания, отмеченные при испытаниях старых моделей источников питания, были полностью устранены. Регулировка параметров режима осуществлялась плавно во всем диапазоне устанавливаемых энергетических характеристик в диапазоне температур окружающего воздуха вплоть до –50°С. Проверка работоспособности модернизированного оборудования в производственных условиях проводилась при монтаже объектов АО «Алмазы Анабара», расположенных в арктических районах Республики Саха (Якутия). В процессе испытаний оборудование работало устойчиво. Нарушений в работе отдельных узлов и блоков установлено не было. Среднесуточная температура окружающего воздуха составляла минус 50 градусов по шкале Цельсия. Результаты испытаний позволили рекомендовать источники питания инверторного типа для ручной дуговой сварки NEON ВД‑201 и NEON ВД‑315 для проведения сварочных работ при низких климатических температурах окружающего воздуха.

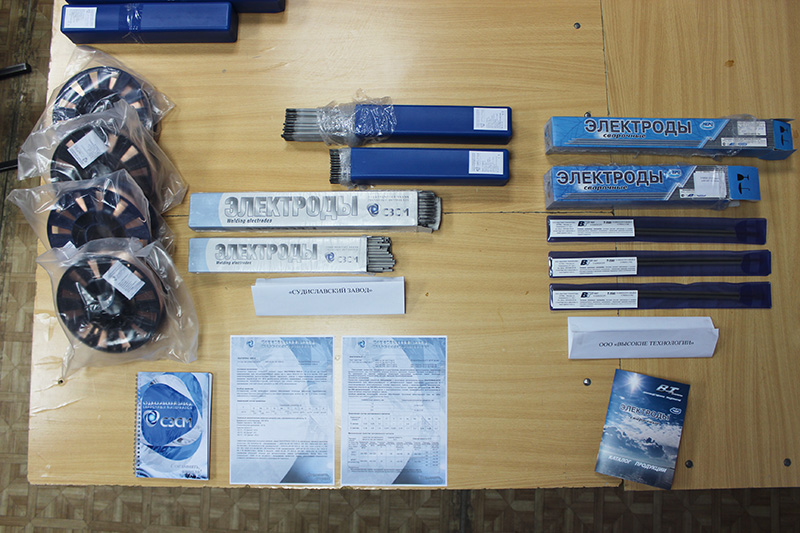

На базе ЦКП «СННИ» ИФТПС СО РАН проводились климатические испытания новых электродов для ручной дуговой сварки отечественного производства марок УОНИ‑13/МОРОЗ, Э50А‑ХОБЭКС-К‑54 и LB‑52TRU (рис. 3). Сварку образцов выполняли на стали марки 09Г2С при температурах +20°С и –45°С. Конструктивные элементы свариваемых образцов и размеры швов были выполнены в соответствии с ГОСТ 5264–80 (рис. 4). Для сварки образцов использовались стандартные режимы токов сварки для соответствующих диаметров электродов.

Рис. 3. Сварочные материалы, предоставленные производителями для климатических испытаний

Рис. 4. Сварка проб при отрицательных температурах окружающего воздуха

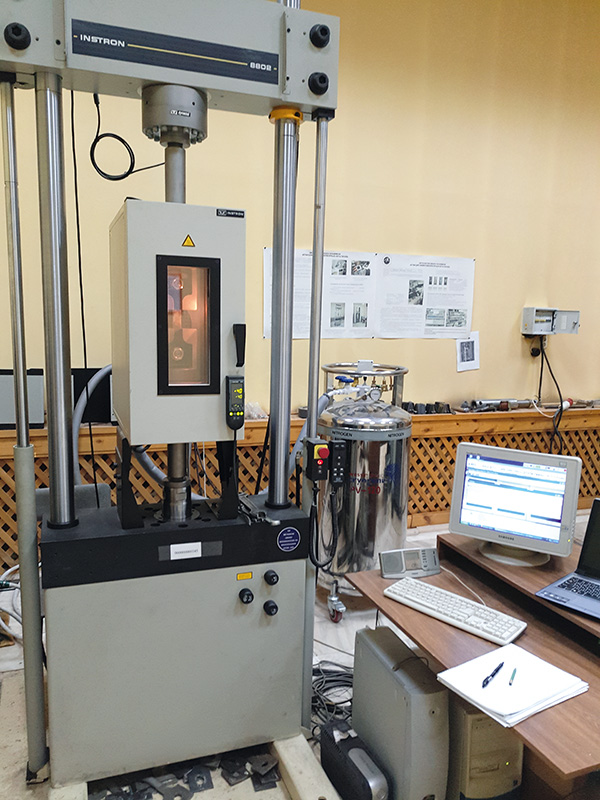

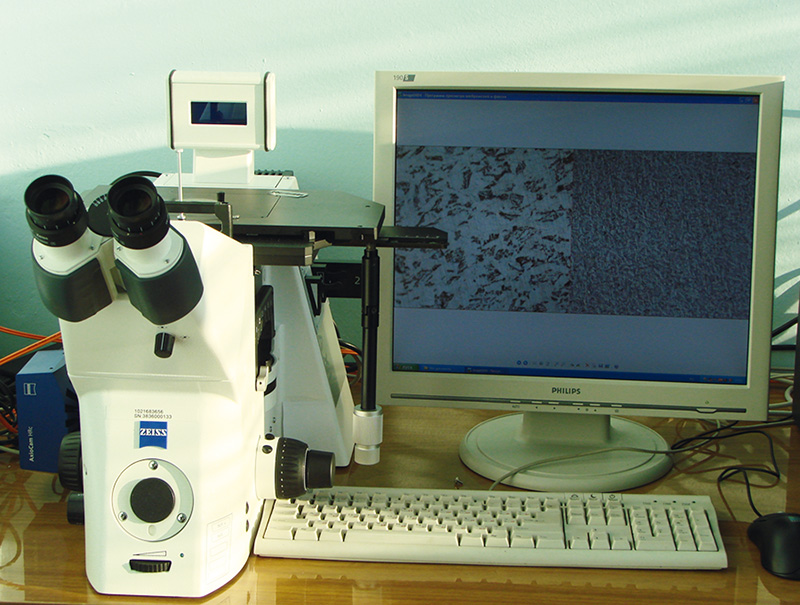

Методика климатических испытаний сварочных электродов в условиях отрицательных температур окружающего воздуха включает проведение большого спектра механических испытаний и анализов, которые выполняются на базе аккредитованной испытательной лаборатории ИФТПС СО РАН. Лаборатория разрушающих и других видов испытаний аккредитована в соответствии с требованиями СДА‑15–2009 и ГОСТ Р ИСО/МЭК 17025–2009 [8]. Лаборатория оснащена современным испытательным и аналитическим оборудованием (рис. 5).

а)

б)

в)

Рис. 5. Испытательное и аналитическое оборудование лаборатории: а) сервогидравлическая испытательная машина Instron 8802; б) металлографический микроскоп «Axio Observer D1m»; в) инструментированный маятниковый копр Amsler RKP‑450

По результатам исследований [1, 2, 3, 4, 9] выявлено, что основные параметры сварного соединения, которые наиболее существенно меняются при проведении сварки в условиях низких температур окружающего воздуха, это содержание диффузионного водорода, ударная вязкость и микроструктура шва и зоны термического влияния. Исследованию этих параметров отводится наиболее пристальное внимание.

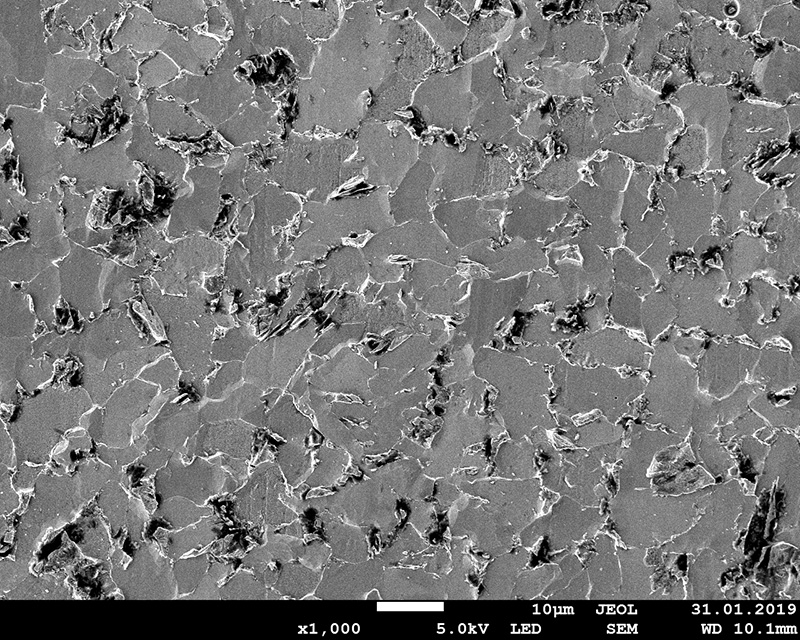

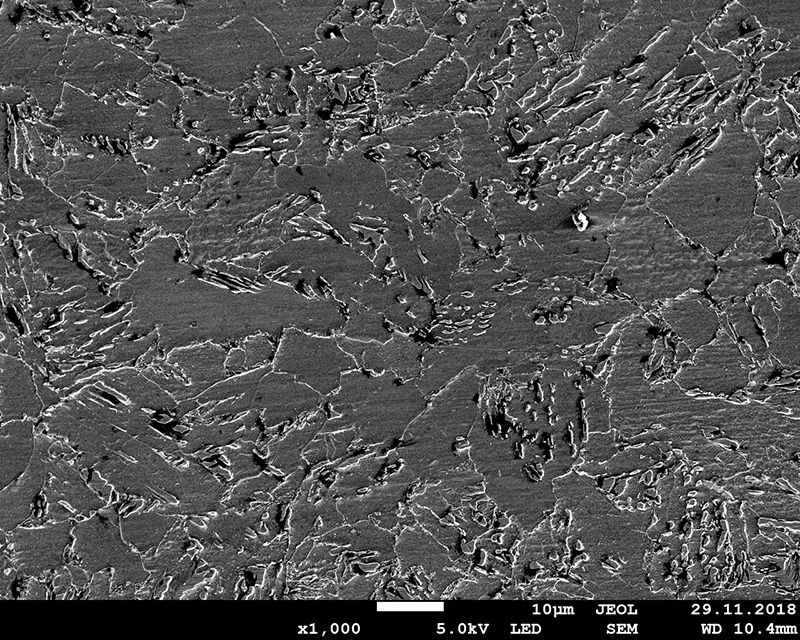

Для примера на рис. 6 представлены микроструктуры участка перегрева зоны термического влияния (ЗТВ) сварных соединений, выполненных сваркой при комнатной и отрицательной температуре окружающего воздуха электродами марки УОНИ –13/Мороз. При сварке на холоде (–45°С) электродами УОНИ–13/Мороз образовались закалочные структуры основном в виде бейнита. Структура ЗТВ образца, сваренного при комнатной температуре, состоит из феррит-карбидной смеси.

а)

б)

Рис. 6. Микроструктура участка перегрева ЗТВ сварных соединений, выполненных сваркой при комнатной (а) и отрицательной (б) температуре окружающего воздуха электродами марки УОНИ –13/Мороз

Заключение

Разработанные методы климатических испытаний позволяют выявить достоинства и недостатки испытуемого сварочного оборудования, оценить качество электродов и определить пригодность применения их при сварке в условиях низких температур воздуха. По полученным данным можно рекомендовать новые перспективные источники питания и сварочные материалы организациям, ведущим сварочно-монтажные и ремонтные работы в северных и арктических регионах России.

Работа выполнялась при финансовой поддержке гранта РНФ по проекту №16-19-10010.

Авторы: Н. И. Голиков, к. т.н., М. М. Сидоров, к. т.н. ИФТПС СО РАН, г. Якутск, e‑mail: n.i.golikov@mail.ru, www.ckp-iptpn.ysn.ru; Ю. Н. Сараев, д. т.н., ИФПМ СО РАН, г. Томск, e‑mail: litsin@ispms.tsc.ru

Литература

1. Аммосов, А. П. Термодеформационные процессы и разрушение сварных соединений / А. П. Аммосов. — Якутск: Якутский фил. СО АН СССР, 1988. — 136 с.

2. Ларионов, В. П. Электродуговая сварка конструкций в северном исполнении / В. П. Ларионов. — Новосибирск: Наука, 1986. — 256 с.

3. Федотова, М. А. Структурные превращения и свойства материалов при сварке / М. А. Федотова, А. П. Аммосов, В. П. Ларионов. — Якутск: изд. Якутского науч. центра СО АН СССР. — 1991. — 28 с.

4. Слепцов, О. И. Повышение прочности сварных конструкций для Севера / О. И. Слепцов, В. Е. Михайлов, В. Г. Петушков и др. — Новосибирск: Наука, 1989. — 223 с.

5. Голиков Н. И., Сидоров М. М., Сараев Ю. Н. Климатические испытания сварочного оборудования при отрицательных температурах // Сварочное производство. 2018. № 12. С. 35–41.

6. Разработка материалов, адаптированных к природно-климатическим условиям Арктики, а также внедрения технических систем и приборной базы, адаптированным к выполнению сварочно-монтажных и ремонтных работ в условиях низких климатических температур / Ред. коллегия Ю. Н. 7. Сараев, О. И. Слепцов, Н. И. Голиков, М. М. Сидоров / Материалы III научно-технического семинара. Якутск: Сахаада, 2016. 64 с.

8. Сараев, Ю. Н. Поисковые исследования повышения надежности металлоконструкций ответственного назначения, работающих в условиях экстремальных нагрузок и низких климатических температур / Ю. Н. Сараев, С. В. Гладковский, Н. И. Голиков [и др.] // Наукоемкие технологии в проектах РНФ. Сибирь / под редакцией С. Г. Псахье, Ю. П. Шаркеева; Ин-т физики прочности и материаловедения СО РАН [и др.]. — Томск: Изд-во науч.-техн. лит., 2017. С. 134–202.

9. Голиков Н. И., Сидоров М. М. Деятельность аккредитованной лаборатории и ее роль в народном хозяйстве Якутии // Наука и техника в Якутии. № 2 (35). 2018. С. 12–15.

10. Сараев, Ю. Н. Поисковые исследования повышения надежности сварных металлоконструкций ответственного назначения, эксплуатируемых в условиях Севера / Ю. Н. Сараев, Н. И. Голиков, М. М. Сидоров и др. // Обработка металлов (технология, оборудование, инструменты). 2017. № 4 (77). С. 30–42.

Источник журнал "РИТМ машиностроения" № 6-2019

Еще больше новостей |