Подводя итоги Года науки и технологий, приятно отмечать мероприятия, которые давно стали обязательными в календаре и про которые хочется сказать: «Здесь говорили и о науке, и о технологиях». К таким событиям относится конференция «Электронно-лучевая сварка и смежные технологии», которая проходила 16–19 ноября 2021 г. в Московском энергетическом институте (НИУ «МЭИ»). Ее организатором по традиции выступила кафедра технологии металлов НИУ «МЭИ» при поддержке ОАО НИТИ «Прогресс» и ООО «НПК «ТЭТА», Пермского политехнического университета (ПНИПУ) и издательства «Технология машиностроения».

Представители 15 технических университетов и 35 научно-производственных фирм из России, Белоруссии, КНР, Германии, Мексики, Пакистана рассказывали о своих новых разработках, исследованиях, достижениях, отмечали тенденции, обменивались опытом, демонстрировали направления для внедрений, обозначали нерешенные задачи и проблемы. Всего было заслушано 52 доклада, включая 5 пленарных. Конференция проходила как в очном формате, так и в формате видеоконференции.

РАЗВИТИЕ ТЕХНОЛОГИИ

Общемировая тенденция развития оборудования для электронно-лучевой сварки (ЭЛС) связана с переходом на более высокие ускоряющие напряжения электронов. У зарубежных производителей: SEO (Sumy Electren Optics, Украина), Pro beam (Германия), SST (Steigerwald Strahltechnik GmbH, Германия), Evobeam (Германия, партнер фирмы Sciaky (CIF) — отмечается оборудование с ускоряющим напряжением от 60 до 150 кВ при мощности от 15 до 60 кВт. Увеличение ускоряющих напряжений предполагает улучшенную защиту, увеличение габаритов пушек, что не всегда удобно и оправданно. Поэтому наши производители в большинстве случаев останавливаются на ускоряющем напряжении в 60 кВ. Среди ведущих отечественных производителей оборудования для ЭЛС следует упомянуть: ОАО «НИТИ «ПРОГРЕСС» (г. Ижевск), ООО «НПК «ТЭТА» (г. Томск).

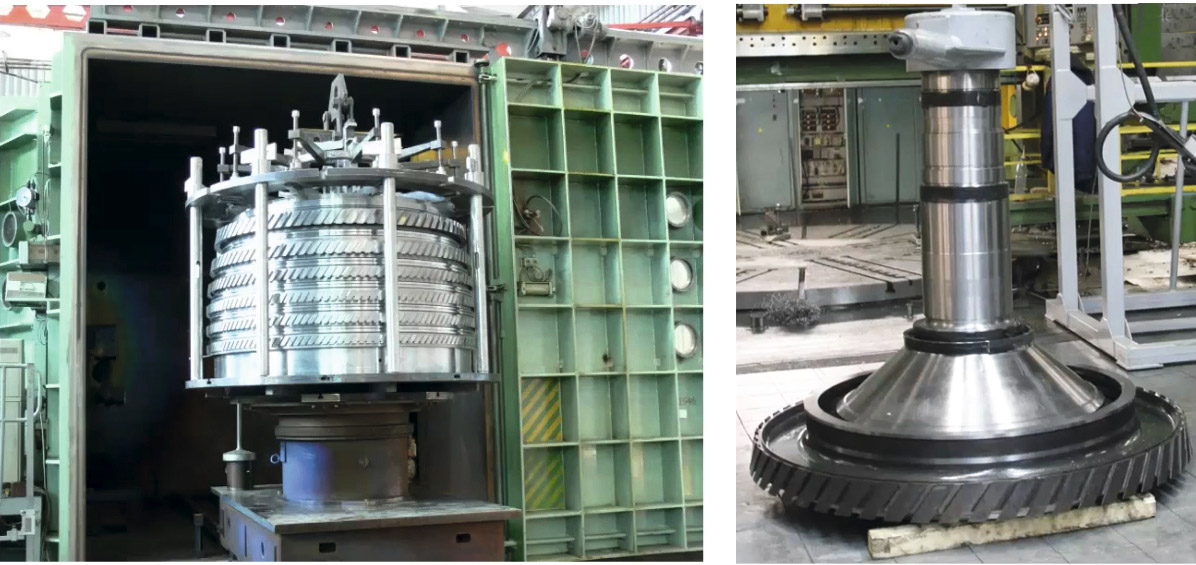

Возрастающий интерес к электронно-лучевой сварке на предприятиях машиностроения, авиакосмической техники, медицинской техники, судостроения и других отраслей промышленности объясняется целым рядом ее преимуществ, среди которых высокий КПД, возможность сваривать тугоплавкие материалы, получать качественный шов, минимизировать деформацию деталей и конструкций, высокая производительность и экономичность и др. Например, по данным АО «ОДК», в существующих и перспективных двигателях 30–35% сварных швов выполняются с помощью ЭЛС (рис. 1–3). Востребованы ремонтные технологии: ремонт лопаток моноколес методом ЭЛС (свойства материала и ресурс деталей после ремонта полностью восстанавливаются), ремонт ротора КВД методом наплавки. Кроме того, эффективна термообработка электронным лучом, когда невозможно обработать крупный узел в вакуумных печах. Около восьми лет назад в ОДК начали заниматься аддитивными технологиями, и на текущий момент на предприятиях уже используется порядка 50 электронно-лучевых установок, из которых около

20 — импортные. Например, изначально для двигателя ПД‑14 выращивались небольшие детали типа завихрителей, сейчас же уже производятся габаритные детали типа сопла с размером порядка 1200×600 мм и камер сгорания. За этим направлением большое будущее.

Рис. 1. Детали и сварной узел ротора КВД из сплава ВТ41. Фото: АО «ОДК»

Рис. 2. Секция ротора 4–6 ст. КВД (сварной узел — диск 4 ст. + диск 6 ст. + вал КВД) из сплава ВЖ172-ИШ. Фото: АО «ОДК»

Барабан 5–10 ступени (в оснастке для сварки) Цапфа-диск 4 ст.

Рис. 3. Детали, сваренные на установке ЭЛУР‑1АТ. Фото: ПАО «ОДК-Сатурн»

Но у электронно-лучевой технологии есть и недостатки, которые сдерживают внедрение в промышленном производстве. Это высокая стоимость и сложность оборудования, отсутствие систем мониторинга пространственных параметров и времени сварки, обеспечивающих высокое качество сварных соединений; дефицит персонала, способного обслуживать сложные ЭЛС-комплексы и разрабатывать новые технологические процессы; развитие конкурентных способов сварки, обеспечивающих высокое качество сварных соединений при более низких затратах.

В докладе от ПАО «ОДК-Сатурн» были подробно сформулированы проблемы ЭЛС, c которыми сталкиваются на предприятии и которые обозначают направления для развития технологии и оборудования. К техническим проблемам относятся: низкая скорость создания вакуума; низкая эмиссионная стойкость катодов из гексаборида лантана; оценка эмиссионной способности катода (заключение о работоспособности); отсутствие систем контроля пространственно-энергетических параметров электронного луча, совмещения электронного луча со свариваемым стыком, положения луча относительно свариваемого стыка; отсутствие систем контроля и стабилизации глубины проплавления; создание длиннофокусной малогабаритной ЭЛ-пушки для ЭЛС под углом 90° барабанов изнутри. К технологическим проблемам относятся: устранение корневых дефектов при ЭЛС; отсутствие расчетных моделей процесса ЭЛС в различных условиях; ремонт дефектных участков с подачей присадочной проволоки; размагничивание деталей перед ЭЛС.

НОВИНКИ ОБОРУДОВАНИЯ

Сообщения, представленные на конференции от отечественных производственных компаний, подтверждают активное развитие направления в стране. Так, на выставке Weldex НПК «ТЭТА» был продемонстрирован концепт новой электронной накамерной пушки, в которой заложены лучшие решения компании за последние годы. Компания расширила продуктовую линейку и вывела в 2021 году на рынок новые установки: ТЕТА СА10 для сварки в контролируемой среде и ТЕТА DW100 для диффузионной сварки в вакууме деталей весом до 100 кг и диаметром до 200 мм (рис. 4). Также на АО «РКЦ «ПРОГРЕСС» (г. Самара) была поставлена первая в истории компании установка электронно-лучевой проволочной наплавки ТЕТА 30Е1500–3D с объемом камеры 15 м3 для изготовления заготовок шар-баллонов из титанового сплава с объемом до 130 литров (подробнее в журнале «Аддитивные технологии» № 3’2021). Компания постоянно ставит перед собой новые задачи, проводит исследования, совершенствует выпускаемое оборудование.

а)

б)

Рис. 4. Установка ТЕТА DW100 для диффузионной сварки в вакууме (а); установка сварки в контролируемой среде ТЕТА СА10 (б). НПК «ТЭТА»

У НИТИ «Прогресс» — крупного машиностроительного предприятия, имеющего серьезные компетенции в области ЭЛС, — за два прошедшие с прошлой конференции года также появились новости и новинки. На основе выпущенного в 2019 году энергоблока предприятием уже реализованы 15 проектов. С 2021 года данный энергоблок оснащается высоковольтными инверторными источниками питания модульного типа исключительно собственного производства. Каждый модуль имеет номинальную мощность 12 кВт. В источнике обеспечивается параллельная работа от 1 до 5 модулей, т. е. суммарная мощность составляет от 12 до 60 кВт. НИТИ «Прогресс» — единственная компания в России, которая изготавливает установки электронно-лучевой сварки с внутрикамерным антропоморфными манипуляторами собственной разработки. Использование манипулятора позволяет максимально эффективно использовать внутренний объем рабочей камеры установки, а совместно с разными средствами механизации — выполнить сварку любых швов.

В 2020 г. предприятием был обновлен собственный рекорд по выпуску самой крупной установки ЭЛС, произведенной в современной России. Ей стала установка с объемом камеры 160 м3, изготовленная по заказу ЗАО «ЗЭМ» РКК «Энергия» (рис. 5). В рамках договора была также выполнена технологическая оснастка, разработана технология сварки и выпущен первый комплект деталей. Успешное завершение проекта определило новый заказ из «Роскосмоса» на две установки с таким же объемом рабочей зоны, который и был успешно выполнен. Сейчас оборудование находится в стадии приемо-сдаточных испытаний. При определенной схожести проекты имеют и отличия, особенно в части механического оснащения.

Рис. 5. Установка электронно-лучевой сварки НИТИ «Прогресс» и выполненный на ней сварной корпус космического корабля «Орел». Фото: НИТИ «Прогресс»

В 2021 году предприятием была произведена установка ЭЛС с ускоряющим напряжением 150 кВт, в рамках которого была решена интересная инженерная задача по защите персонала от рентгеновского излучения.

Что касается аддитивного направления, то установка двухлучевого сплавления проволоки была изготовлена и передана партнеру — Пермскому политехническому университету для разработки технологии сплавления и программного обеспечения (ПО). В рамках же предприятия на базе АЭЛТК‑8 ведется разработка специализированного узла и ПО, которые позволят любую установку НИТИ «Прогресс» превратить в 3D-принтер. При этом функция сварки сохраняется.

НАПРАВЛЕНИЯ ДЛЯ ИССЛЕДОВАНИЙ

Что касается тематики представленных на конференции научных докладов, то она включала теоретические, расчетно-экспериментальные, технические, технологические, конструкторские исследования и разработки по следующим направлениям:

— моделирование и управление процессами ЭЛС;

— оптимизация режимов при кристаллизации металла;

— аддитивные электронно-лучевые технологии;

— сварка разнородных материалов;

— способы электронно-лучевой модификации поверхности материалов и изделий;

— влияние режимов электронно-лучевых технологий на формирование структуры и физико-механических свойств материалов и изделий;

— оборудование и процессы импульсной электронно-пучковой модификации поверхности материалов и изделий;

— новое оборудование для ЭЛС;

— методы и технические средства оперативной диагностики физико-механических свойств и конструкционной прочности сварных соединений.

Организационный комитет отметил и наградил лучшего докладчика подпиской на журнал «Сварочное производство». Им стал Алексей Николаевич Поляков, главный сварщик ПАО «ОДК-Сатурн».

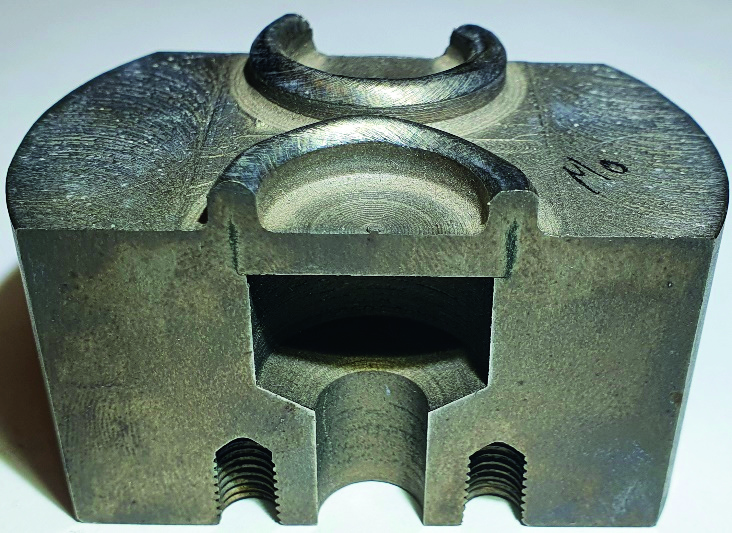

В ходе конференции было отмечено, что дальнейшее развитие технологии в России могло бы ускорить создание независимых экспертно-технологических центров со следующими функциями: оценка экономической эффективности внедрения технологии ЭЛС, разработка технологии ЭЛС и оценка качества сварных соединений, выбор оборудования и внедрение технологии на предприятиях, обучение персонала. Такие работы могут, например, проводиться на кафедре технологии металлов НИУ «МЭИ», где есть необходимое оборудование и специалисты. И конечно, необходима постоянная разработка новых технологических решений (рис. 6), таких как: аддитивные технологии, соединение материалов, имеющих ограниченную свариваемость, развитие новых способов обработки материалов электронным пучком. Например, среди последних работ НИУ «МЭИ»: исследование характеристик плазменных потоков, возникающих в процессе ЭЛС; моделирование процессов тепломассопереноса при ЭЛС и электронно-лучевом аддитивном формообразовании, экспериментальные исследования динамического состояния парогазового канала и сварочной ванны при ЭЛС и наплавке, разработка методов контроля параметров технологических электронных пучков, расчет и разработка конструкций технологических электронных пушек, разработка математических моделей роста кристаллов в сварочной ванне при ЭЛС жаропрочных никелевых сплавов и др.

а)

б)

в)

Рис. 6. Образцы, выполненные в МЭИ для отработки технологии: а) электронно-лучевая пайка-сварка меди М1 и стали 12Х18Н10Т;

б) электронно-лучевая сварка и герметизация каналов охлаждения в конструкциях из молибдена марки МЧВП;

в) электронно-лучевая сварка сплавов на основе алюминия. Несущие конструкции в авиастроении: сплав АМг6 толщиной 120 мм

С видеозаписью конференции и сборником можно ознакомиться на сайте

Следующую конференцию намечено провести в 2023 г. на базе НИТИ «Прогресс» в г. Ижевске.

Источник журнал "РИТМ машиностроения" № 1-2022

Еще больше новостей |