Технология электрохимической обработки металлов (ECM) хорошо известна как средство удаления заусенцев. Однако возможности ECM на самом деле гораздо шире. Технологическая компания EMAG ECM хочет заменить этим процессом такие классические виды обработки, как сверление, протягивание и даже фрезерование. В пользу такого решения говорит ряд преимуществ по сравнению с обработкой резанием.

«Глобальные структурные преобразования идут полным ходом, затрагивая также и производственную сферу, – убежден Франц Гросс, директор по сбыту EMAG ECM, расположенной в г. Хойбах. Бурное развитие электромобильности уже ведет к тому, что общее количество деталей, обрабатываемых промышленным способом, в долгосрочной перспективе снижается. Кроме того, в будущем детали будут выглядеть по-другому. В то же время постоянно растут требования к материалу, форме, сложности и точности. Так, например, на основании примеров, почерпнутых в природе, появляется все больше деталей оптимизированной обтекаемой формы.

Ответом на эти вызовы современности вполне может стать технология электрохимической обработки металлов (ECM). Отныне она может дополнять или даже заменять собой классическую обработку резанием во многих сферах, выигрывая при этом в качестве и экономичности. Франц Гросс рассказывает: «Износ инструмента значительно меньше, чем при процессах резания, а сама заготовка при этом обрабатывается в щадящем режиме, не подвергаясь механическим или термическим нагрузкам».

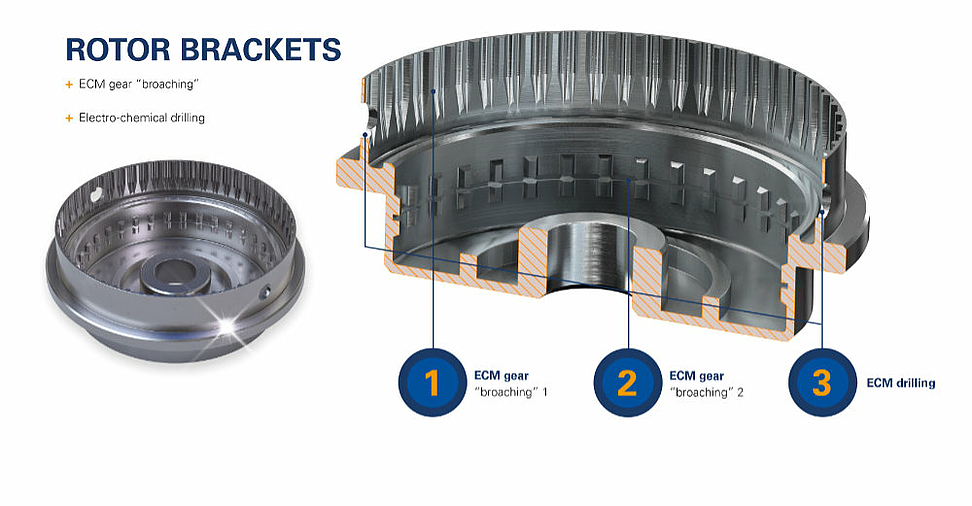

Многие детали в электрическом и гибридном двигателе, например, корпус ротора, также более выгодно обрабатывать электрохимическим способом – в данном случае это быстрее, надежнее и энергоэффективнее многих других альтернативных вариантов.

Инструменты обычно изготовлены из наиболее популярных марок нержавеющей стали 1.4301 (X5CrNi18-10) или 1.4303 (X5CrNi18-10). С одной стороны, они особенно устойчивы к коррозии, с другой – они хорошо обрабатываются, и их не нужно закалять. В зависимости от материала заготовки, в процессе ЕСМ-обработки можно достигать шероховатости обработанной поверхности до Ra 0,5 мкм и даже лучше. За счет этого можно с максимальной точностью и при этом бесконтактно получать контуры, кольцевые каналы, пазы или углубления. «Благодаря продуманной форме инструмента, легко обрабатываются также труднодоступные участки, и даже могут быть сформированы поверхности сложной формы внутри детали», – объясняет Ф.Гросс.

Основой процесса является электролиз

Технология ECM-обработки базируется на физико-химическом процессе электролиза. Франц Гросс объясняет нам, как это работает: «Инструмент и заготовка находятся в растворе электролита, на них подается постоянное напряжение постоянного или постоянного импульсного тока. Инструмент является катодом, он подается в направлении заготовки (анода). Происходит электрический разряд, в ходе которого часть материала припуска в форме соединений удаляется с поверхности заготовки и уносится из зоны обработки раствором электролита».

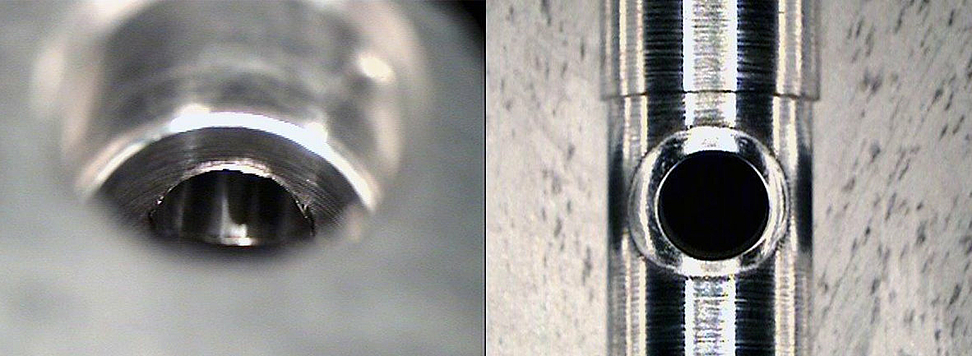

Сравнение «до» и «после»: на кромке отверстия после электрохимической обработки не осталось никаких заусенцев (справа).

Перед каждым перемещением подачи к поверхности заготовки поступает чистый электролит - это обеспечивается системой управления электролитом в замкнутом контуре. Высокопроизводительные фильтры извлекают снятый с поверхности заготовки материал из электролита, который после этой очистки возвращается в процесс. Франц Гросс продолжает: «В зависимости от требований к процессу, система управления и подачи электролита либо является составной частью небольших автономных электрохимических установок, либо устанавливаются в качестве достаточно крупного отдельного стоящего модуля, обеспечивающего работу нескольких ECM-установок». Для фильтрации электролита используются сменные картриджи, камерные фильтр-прессы или система микрофильтрации с обратной промывкой. Автоматическая система подготовки электролита поддерживает значение параметра pH раствора в нейтральном диапазоне. «Весь объем электролита необходимо заменять в среднем раз в год», – рекомендует эксперт по ECM-обработке.

Подробное описание процедуры ECM-обработки, включая видео, можно найти по ссылке: https://www.EMAG.com/technologies/ecm-electro-chemical-machining.html

Твердость обрабатываемого материала не имеет значения

В зависимости от цели обработки, можно выделить различные процессы: для наиболее простых операций снятия заусенцев и скругления пересечений отверстий вполне подходит неподвижный инструмент (катод). В случае, если катод перемещается, он подается в направлении заготовки с постоянной скоростью подачи, как при сверлении или протягивании. Наиболее точная - Прецизионная электрохимическая обработка (PECM) позволяет получать трехмерные поверхности, при этом инструмент имеет рабочую поверхность, негативную по форме относительно обрабатываемой поверхности детали. «В процессе PECM-обработки основное движение подачи катода совмещается с его осциллирующим микроперемещением и импульсной подачей тока, все это обеспечивает значительно меньший рабочий зазор между катодом и деталью, и в конечном итоге более точные допуски обработки», – говорит Франц Гросс.

Установка EMAG ECM модели CI: пользователи выигрывают от чрезвычайно компактной технологии с высококачественными компонентами и выгодного соотношения цены и производительности.

Он также добавляет: «Несмотря на то, что инструмент и заготовка никогда не соприкасаются друг с другом, мы достигаем скорости подачи до четырех миллиметров в минуту при протягивании; однако при филигранной обработке деталей она по-прежнему составляет около 0,2 мм в минуту.» При этом скорость обработки практически не зависит от материала детали, «единственное требование – материал должен быть электропроводным». В отличие от обработки резанием, твердость материала практически не влияет на сам процесс и его продолжительность. «Это также позволяет сэкономить на отдельных этапах процессной цепочки, поскольку необходимость отдельной мягкой обработки перед закалкой отпадает».

Установки ЕСМ/PECM-обработки для решения самых различных задач

Для снятия заусенцев и «сверления» (прошивки) подходят установки EMAG ECM моделей CI и CS . CI расшифровывается как Comfort Integrated и относится к установкам со встроенной системой подготовки и подачи электролита. Франц Гросс поясняет: «Две установки CI также могут быть объединены в CI Duo, обе из установок при этом будут совместно использовать интегрированную систему подготовки и подачи электролита; за счет этого обеспечивается простая масштабируемость производственных мощностей и первый шаг в направлении автоматизации процесса ECM-обработки». Установки серии CS являются стандартным вариантом, который подключается к централизованной системе подачи электролита.

Франц Гросс, руководитель отдела продаж EMAG ECM

Интегрированная система Premium Integrated (PI) представляет собой модульную платформу для процесса PECM-обработки, которая заменяет собой процессы обработки резанием и протягивания. Она основана на установке модели CI, и, соответственно, характеризуется компактными размерами. «Все компоненты этой установки, включая систему очистки и управления подачей электролита, а также электрооборудование, установлены на единой станине (и, таким образом, могут все вместе перемещаться вилочным погрузчиком), занимающей всего 5,5 квадратных метров производственной площади», – поясняет Ф.Гросс.

В модульном рабочем пространстве могут размещаться два разных обрабатывающих модуля: модуль PECM-обработки с осциллятором или опускаемый модуль ECM-обработки. Оба модуля могут использоваться для одновременной обработки нескольких идентичных деталей. Есть также стандартизованная версия (PS) для использования нескольких установок с централизованной системой подачи электролита.

Управление работой установок осуществляется широко используемыми системами управления Siemens: Simatik S7-1500 и Sinumerik 840D sl с идентичным программированием. Вот что говорит по этому поводу Франц Гросс: «Для наладки на обработку новой детали необходимо только запустить подходящую сохраненную типовую программу и ввести соответствующие параметры».

Краткий обзор преимуществ технологии ECM-обработки

- Незначительный износ инструмента (катода), благодаря этому хорошие предпосылки для использования в условиях серийного производства

- Достижимая шероховатость поверхности до Ra 0,05 мкм

- Прецизионная обработка

- Отсутствие термического и механического воздействия на материал детали и за счет этого никаких изменений свойств материала

- Твердость, прочность и магнитные свойства не изменяются

- Возможность изготовления малогабаритных и тонкостенных контуров

- Очень высокая точность повторяемости рельефной структуры поверхности

- Простой и высокоэффективный производственный процесс, не требует дополнительной обработки, например, снятия заусенцев или полировки

- Черновая обработка / чистовая обработка / полировка за один рабочий проход

- Обработка суперсплавов

- Одновременная обработка макро- и микроструктуры

Еще больше новостей |