Разбивая работу на отдельные участки и поручая ее большому числу работников, вы можете зайти так далеко, что уже никто не будет представлять себе процесс в целом и колеса начнут вращаться вхолостую.

Билл Гейтс

Одним из элементов автоматизации производственного процесса при выполнении контрактов ГОЗ является многостаночное обслуживание (МСО). Проектирование, организация и внедрение в практику МСО, как показывает опыт многих отечественных предприятий, обеспечивает достижение значительного технико-экономического результата.

Ряд законодательных актов, постановлений, приказов и распоряжений органов исполнительной власти, регламентирующих деятельность предприятий ОПК в сфере ГОЗ, направлен не только на обеспечение финансовой прозрачности, строгое обоснование цены продукции. Высокий уровень регламентации данной сферы формирует векторы приложения усилий по повышению результативности деятельности на основе стимулирования снижения затрат и обеспечения прибыльности при поставках продукции ГОЗ на фоне совершенствования организации производства, труда и управления1.

Грамотно организованное многостаночное обслуживание является эффективным инструментом улучшения использования технологического оборудования и кадрового потенциала предприятия ОПК. С ростом технической оснащенности меняются трудовые функции работника.

Автоматизация и цифровая трансформация производства формируют потребность в контроле хода технологического процесса, обслуживания и наладки оборудования, управления его работой [4].

Проектирование организации многостаночного обслуживания на основе математического моделирования и оптимизации вариантов МСО дает возможность обосновывать и выбирать варианты внедрения, избегая метод проб и ошибок в результате применения на производстве данной формы.

В условиях нециклических производственных процессов, когда оборудование на производственном участке требует обслуживания в случайные моменты и, как следствие, возможны непроизводительные простои в работе оборудования, математическое моделирование процедуры МСО является наиболее эффективным способом выбора оптимального варианта его организации.

Отличительной особенностью МСО от других форм организации труда является последовательная работа одного работника, группы или бригады на двух и более одновременно работающих станках. При этом обслуживание одного из станков работником производится во время автоматизированной работы других станков.

Основными техническими мероприятиями организации и проведения МСО являются:

- сокращение доли ручных операций или их элементов;

- автоматизация производственного процесса;

- оснащение станков средствами сигнализации, показывающими необходимость их обслуживания.

К числу организационных мероприятий МСО следует относить решение вопросов:

- перепланировки расположения оборудования;

- обеспечения удобства обслуживания;

- уменьшения протяженности переходов работников в процессе обслуживания;

- обеспечения (организации) бесперебойного обслуживания рабочего места многостаночника всем необходимым;

- оптимальной комплектации деталей и сборочных единиц по сходным конструктивным и технологическим характеристикам;

- определения оптимальных размеров партий обрабатываемых деталей;

- обеспечения рабочего места средствами связи с обеспечивающими службами;

- овладения смежными профессиями.

Все многообразие подходов к организации и нормированию МСО можно свести к следующим основным группам, формируемым по характеру выполнения:

- одинаковых операций на одинаковом оборудовании;

- различных операций на однотипном оборудовании;

- различных операций на разнородном оборудовании;

- операций равной длительности;

- операций неравной, но кратной длительности;

- операций неравной и некратной длительности;

- операций в цикле за один подход;

- операций в цикле за два и более подходов;

- циклически повторяющихся операций;

- нециклических операций;

- комбинированных операций.

Методическое обеспечение организации и нормирования таких операций при многостаночном обслуживании представлено в научных и методических изданиях, разработанных в прошлые годы [5–9].

Несмотря на многообразие разработанных методик, все они отличаются одним общим свойством — высокой степенью трудоемкости выполнения расчетов, анализа, обоснования и выбора оптимального варианта МСО.

Продемонстрируем процедуру автоматизированного выбора варианта многостаночного обслуживания на следующем примере.

На участке токарной обработки после поступления новой партии заготовок в ходе фото- и хронометражных исследований по результатам проведенного анализа у токаря 6 разряда (оператора токарных станков с ЧПУ) выявлена значительная доля времени пассивного наблюдения.

Дальнейший анализ организационных и технических условий выполнения работ (одинаковые заготовки обрабатываются на взаимозаменяемом автоматическом оборудовании: станках-дублерах модели 16А20Ф3) показал возможность организации многостаночного обслуживания.

Покажем расчет и обоснование варианта многостаночного обслуживания на основе использования уравнений детерминированной связи, а также с применением системы автоматизированного проектирования технологических процессов (САПР ТП) и последующей процедурой составления оптимального производственного расписания для работ МСО средствами исполнительной производственной системы (MES Manufacturing Execution System).

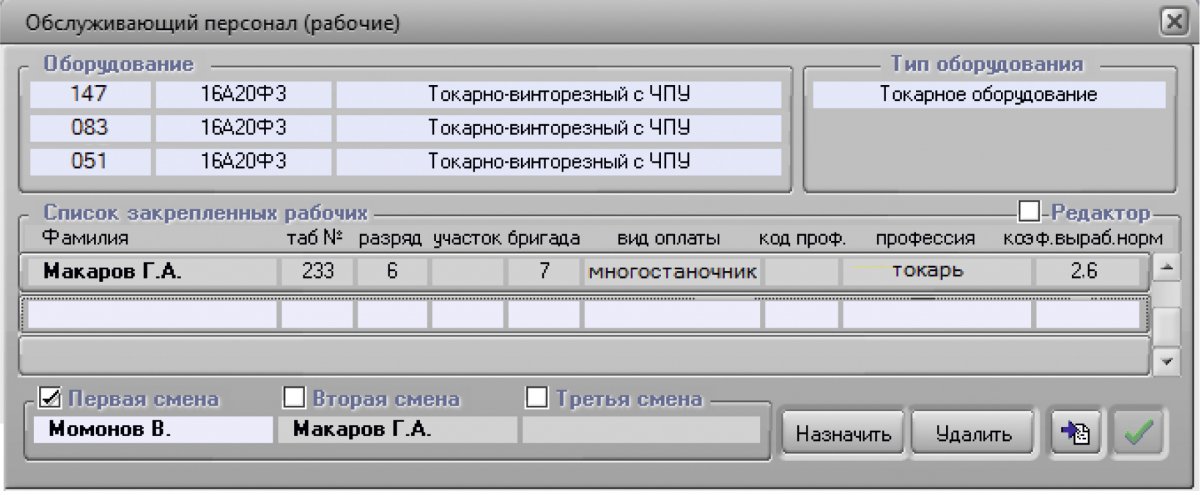

Допустим, что один рабочий-многостаночник получил задание на обслуживание сразу нескольких станков. Тогда в MES-системе он рассматривается уже как исполнительный ресурс, работу которого необходимо тщательно спланировать, чтобы избежать необоснованных простоев оборудования перед началом выполнения очередной операции. Пример процедуры назначения многостаночника на выполнение планового задания представлен на рис. 1.

Рис. 1. Назначение многостаночника — оператора токарных станков с ЧПУ 16Ф20Ф3 — на выполнение планового задания (MES «ФОБОС», Россия)

Токарная обработка вала для одного станка при серийном типе производства имеет следующее распределение затрат рабочего времени:

— время вспомогательное неперекрываемой (ручное) tвн — 1,5 мин.;

— время вспомогательное перекрываемой tвп — 5,5 мин.;

— время активного наблюдения tан — 0,5 мин. 2;

— время перехода работника от станка к станку tпер — 0,1 мин. Станки имеют кольцевое расположение со средним расстоянием L друг от друга 3 метра. Норма времени на переход в 1 м устанавливается в пределах от 0,015–0,016 мин.3;

— время машинной обработки tм — 25 мин.

Количество деталей в парии Q — 60 ед.

Тогда время занятости работника составит

tз = tвн + tвп + tан + tпер =1,5 + 5,5 + 0,5 + 0,1 = 7,6 мин.

Расчет времени автоматизированной обработки (машинно-свободного) tмс дает значение

tмс = tм – (tвп + tан + tпер) = 25 – (5,5 + 0,5 + 0,1) = 18,9 мин.

Соотношение tз и tмс дает основание сделать вывод о возможности поручить работнику выполнить обслуживание дополнительного оборудования. Рассчитаем возможное количество станков, которое может обслужить один работник No.

No = ( ( tмс / tз ) + 1) ∙ Kд = ( (18,9 / 7,6) + 1) ∙ 0,9 = 3,14 станка,

где Кд — коэффициент допустимой занятости, учитывающий наличие микропауз у работника в цикле многостаночного обслуживания для предупреждения утомляемости.

Устанавливается: 0,7–0,8 — для универсального оборудования; 0,75–0,85 — для полуавтоматического; 0,8–0,9 — для автоматического.

Принимаем в качестве нормативного значения количество обслуживаемых станков Но, равное 3 в соответствии с требованием условия:

Hо ≤ Nо (3 ≤ 3,14).

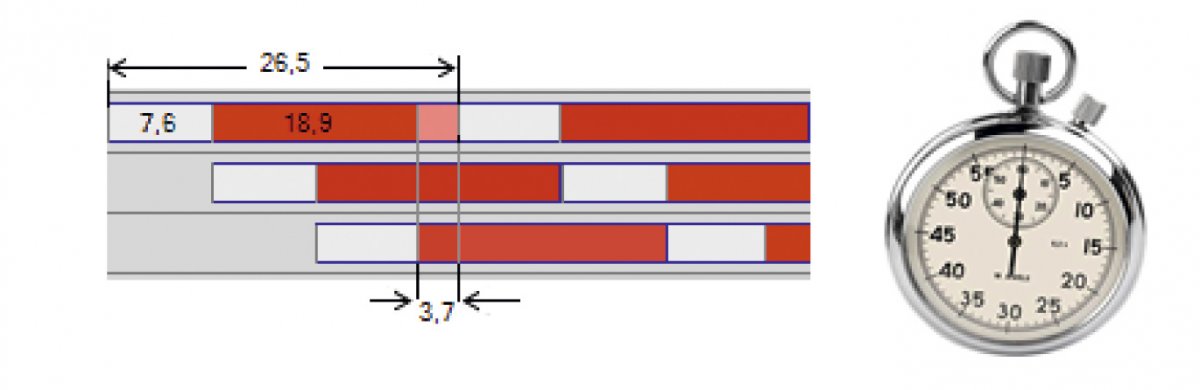

Определяем время цикла многостаночного обслуживания:

tц = tмс + tз = 7,6 + 18,9 = 26,5 мин.

Проводим выбор и обоснование оптимальных норм обслуживания и численности.

При выбранном варианте нормы обслуживания у работника будет свободное время. Длительность свободного времени tпр составит

tпр = tц – ∑n(i = 1)tз = 26,5 – 7,6 + 7,6 + 7,6 = 3,7 мин.,

где i — номер станка из числа станков, принимаемых к обслуживанию.

Рассчитываем фактический коэффициент загрузки работника при установленном значении нормы обслуживания станков:

Kзрф = ∑tз / tц = (7,6 + 7,6 + 7,6) / 26,5 = 0,86.

Определяем нормативный коэффициент загрузки работника и сравниваем с фактическим коэффициентом:

Kзрн = 1 – (( tотл + tдоп) / Тсм) = 1 – (( 30 + 25)/ 480) = 0,88,

где tотл — время на отдых и личные надобности, установленное на смену. Принимается равным 30 мин.4;

tдоп — продолжительность выполнения наладки, мелкого ремонта станков и др. в процессе работы. Принимается равным 25 мин.

Проверяем полученное значение фактического коэффициента загрузки на соответствие требованиям условия

Kзрф ≤ Kзрн , 0,86 ≤ 0,88.

Определяем фактический коэффициент загрузки станков Kзсф.

Kзсф = ( Ho ∙ (tц – tпс )) / (Ho ∙ tц ) = ( 3 ∙ 34,5 – 0) / (3 ∙ 34,5) = 1,

где tпс — время простоя станка в ожидании обслуживания. В нашем примере tпс = 0.

Нормативный коэффициент загрузки станков или коэффициент использования одного станка по машинному времени для обеспечения программы выпуска Кзсн определяется на основе следующей методики:

Kзсн = Nср / Ho ,

где Nср — среднее количество действующего оборудования, необходимого для обеспечения программы выпуска (устанавливается по плановому периоду). Определяется по формуле:

Nср = ( ∑Qi ∙ tмсед ) / Фро ,

где ∑Qi — программа выпуска продукции i-вида, ед.; tмсед — время машинно-свободное на единицу продукции i-вида, мин.; Фро — плановый реальный фонд времени работы одной единицы оборудования, мин.

Проверяем фактический коэффициент загрузки станков на соответствие условию:

Kзсф ≥ Kзсн.

В нашем примере расчет значения нормативного коэффициента загрузки станков не производим ввиду того, что условие выполняется при любом его значении, которое не может быть больше 1.

Таким образом, установленная норма обслуживания 3 для одного работника при выполнении работ на станках-дублерах соответствует требованиям условий эффективной организации многостаночного обслуживания (рис. 2).

Рис. 2. Определение времени цикла многостаночного обслуживания на основании хронометража и расчетов.

Проведем нормирование обоснованного варианта многостаночного обслуживания. Рассчитаем время оперативное t мсооп , время штучное t мсошт , норму выработки H мсовыр , норму длительности H мсод и норму времени (трудоемкости) H мсовр для условий многостаночного обслуживания.

t мсооп = ( tц / q) = 26,5 / 1 = 26,5 мин.,

где q — количество изготовленных деталей за один цикл.

t мсошт = t мсооп ∙ (1 + (Порм / 100) ) + (Потл / q ) ∙ ( tц / 100) =

= 26,5 ∙ (1 + 9/100 ) + 5/1 ∙ 26,5 / 100 = 30,21 мин.,

где Порм, Потл — время соответственно на обслуживание рабочего места, а также на отдых и личные надобности,%. Устанавливаются соответственно 9% и 5%.

Ввиду того, что сменная выработка примерно кратна (–/+ 10%) количеству изделий в партии 5, расчет нормы выработки производим через время штучное:

H мсовыр = ((Tсм – tпзс) / tшт) = ( 480 – 15 ) / 30,21 = 15,39 ед.,

где Tсм — продолжительность рабочей смены, мин.;

tпзс — время подготовительно-заключительное для условий многостаночного обслуживания на смену, мин. Устанавливается в размере 15 мин.

H мсод = t мсошт + ( tпзп / Q) = 30,21 + (60 / 60) = 31,21 мин.,

где tпзп — время подготовительно-заключительное на партию деталей, мин. Устанавливается в размере 60 мин.; Q — количество деталей в партии, ед.

H мсовр = H мсод ∙ (H мсоч / Hо ) = 31,21 ∙ (1 / 3) = 10,40 чел-мин.,

где H мсоч — норма численности при многостаночном обслуживании, чел. Для нашего примера H мсоч = 1.

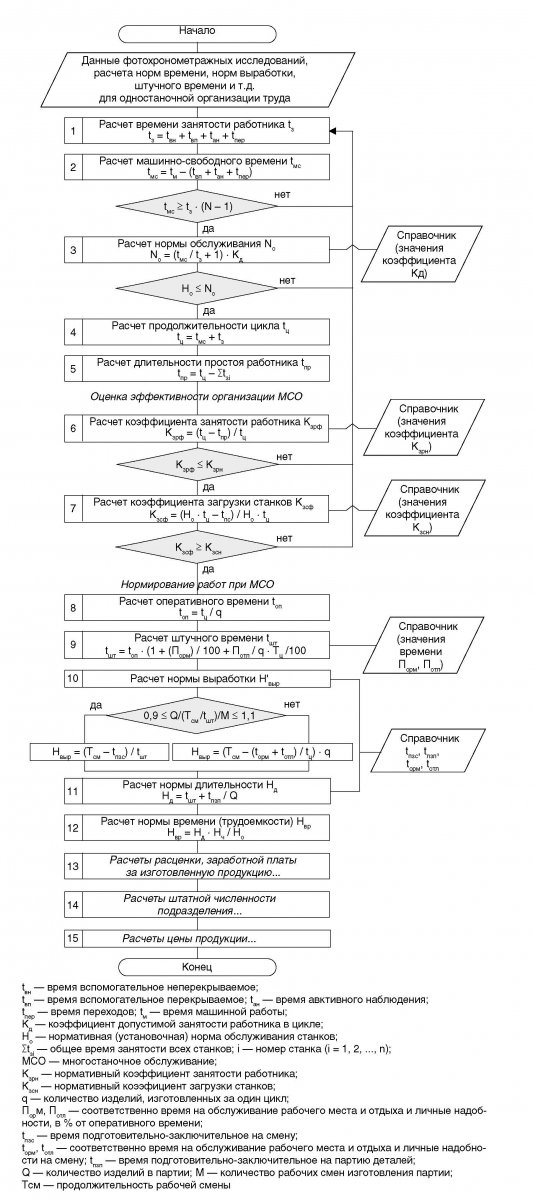

На рис. 3 приведена блок-схема алгоритма организации и нормирования многостаночного обслуживания на участке механообработки, полученного на основе использования уравнений детерминированной связи.

Рис. 3. Блок-схема алгоритма организации и нормирования МСО на участке механообработки

Алгоритм реализуется последовательно в системе автоматизированного проектирования технологических процессов САПР ТП ПМК «ДЕЙМОС» [10, 11]. Затем на основе полученных норм времени производится расчет оптимального производственного расписания не только для оборудования, связанного с МСО, но и для всех остальных станков цеха; детальное пооперационное расписание формирует исполнительная производственная система MES «ФОБОС» [12, 13].

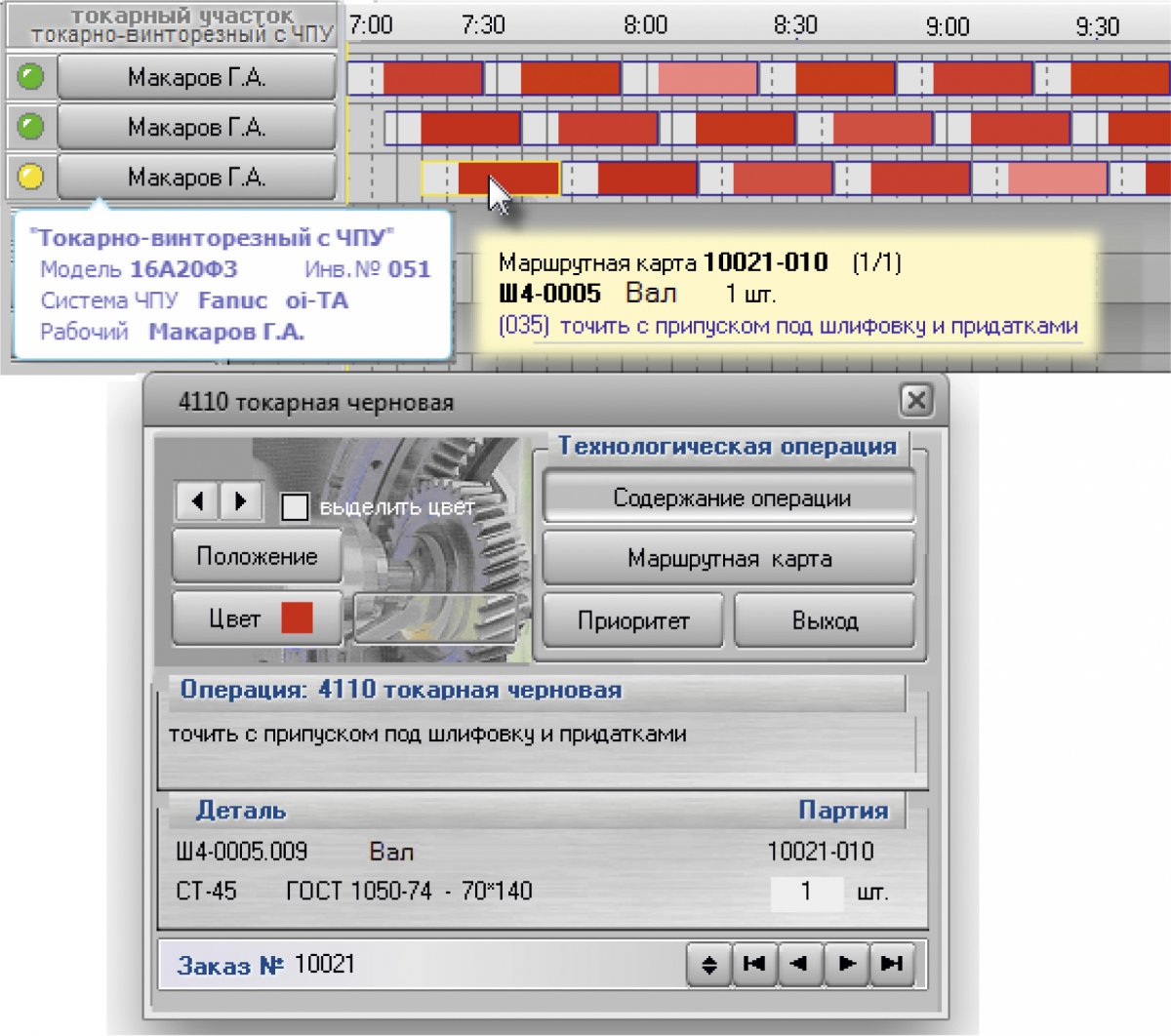

На рис. 4 приведен фрагмент оптимального производственного расписания (диаграмма Гантта) для рассмотренного варианта МСО на участке механообработки, включающем станки-дублеры, (три токарно-винторезных станка с ЧПУ модели 16А29Ф3 с одним обслуживающим их многостаночником Макаровым).

Рис. 4. Диаграмма Гантта с фрагментом многостаночного обслуживания для циклического процесса, включающего 3 станка.

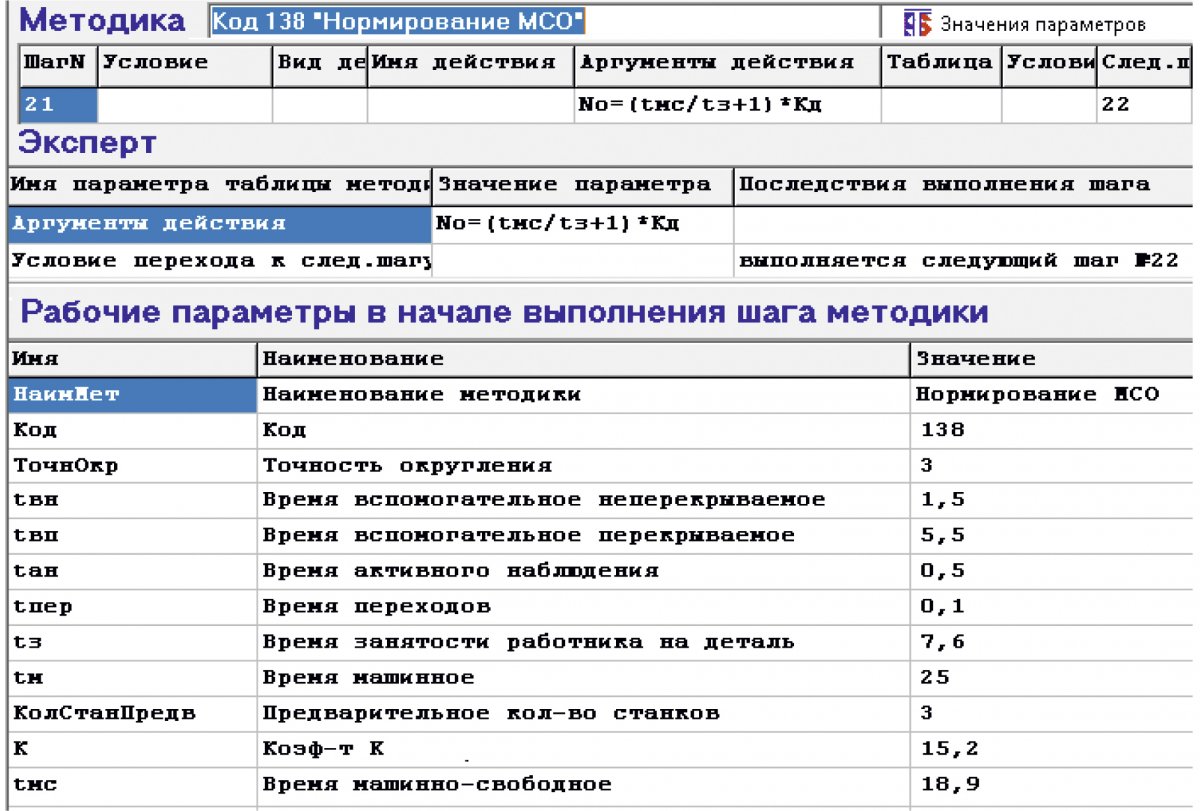

Далее покажем процесс нормирования работ средствами САПР ТП для оператора станков при выборе варианта МСО.

Традиционно сложилось мнение, что система автоматизированного технологического проектирования должна предоставить только комплект технологической документации либо на основе имеющейся 3D-модели деталей и сборочных единиц (ДСЕ), либо при работе технолога в обычном диалоговом режиме. Никто, как правило, не задумывается о необходимости увязать цепочку специализированных систем САПР ТП и MES между собой, т. е. снабдить системы, которые идут вслед за технологическим проектированием, всей необходимой информацией для последующего пооперационного планирования работ.

А между тем только при гарантии обеспечения MES-системы качественными технологическими данными можно рассчитывать на то, что оптимизация на этапе расчета производственного расписания даст хороший результат. Качественные технологические данные в первую очередь подразумевают грамотно спроектированный технологический процесс (ТП), но не только. Для полноты информации необходимо наличие многовариантных и альтернативных ТП. Если вид заготовки и технологический маршрут (коды и последовательность операций) строго определены, то даже в этом случае можно сформировать громадное число различных ТП для изготовления одной конкретной ДСЕ. И это можно сделать только за счет формирования групп взаимозаменяемого оборудования (станочных групп) и привязки к ним соответствующих деталеопераций.

В дальнейшем при таком огромном изобилии альтернатив задача расчета производственных расписаний выливается в крайне сложную и вычислительно трудоемкую проблему.

Подробные варианты формирования групп оборудования можно найти в статье [10]. Причем вариант автоматического определения состава станочных групп на основе теории профессора Б. М. Базрова гарантирует полноту и точность их формирования.

Помимо основных общепринятых функций некоторые САПР ТП, а именно программно-методический комплекс (ПМК) «ДЕЙМОС», обеспечивают качественную подготовку необходимых технологических данных для систем, располагающихся за ней в цепочке специализированного программного обеспечения, предназначенного для управления производством. Обычно это системы производственного учета и планирования различных уровней (ERP, MES, APS), PDM-системы, складские, бухгалтерские и т. д.

В данной статье рассмотрим интеграцию ПМК «ДЕЙМОС» с MES «ФОБОС» на примере подготовки данных для расчета оптимального варианта многостаночного обслуживания.

При организации и нормировании МСО, как и в случае расчета производственного расписания в MES, требуется спроектировать все технологические процессы, участвующие в выполнении заказов с необходимыми параметрами.

Кроме того, для оптимальной организации многостаночного обслуживания необходимо взаимодействие с САПР ТП, производящей соответствующие расчеты: время занятости работника, расчет машинно-свободного времени и т. д. А последующая оптимизация производственного расписания для выбранного варианта МСО средствами MES в итоге дает нужный результат, это:

1. Автоматизация расчета значений показателей при организации МСО (начиная от расчета оценочных показателей оптимального варианта и заканчивая расчетом цены изготовления продукции).

2. Автоматизация выбора оптимального варианта МСО.

3. Автоматизация построения графиков многостаночного обслуживания (оптимальное распределение во времени и пространстве выполняемых работ) в виде детального пооперационного производственного расписания.

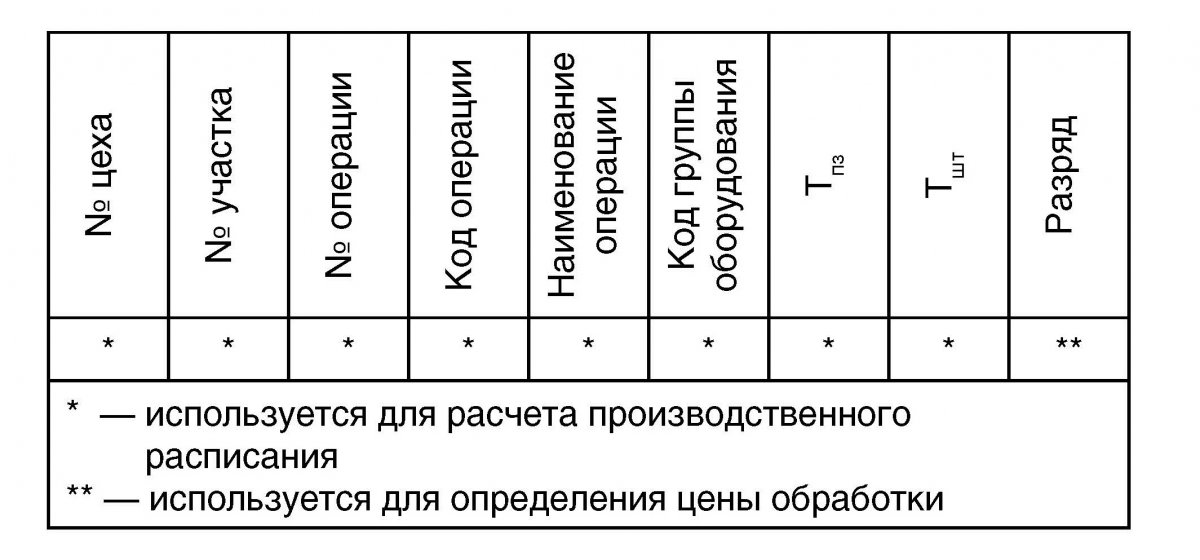

Реализация приведенного выше алгоритма (рис. 3) позволяет получить технологические данные посредством применения ПМК «ДЕЙМОС», рис. 5:

Рис. 5. Расчет необходимых показателей для организации МСО с помощью ПМК «ДЕЙМОС» (Россия) в режиме экспертной систем.

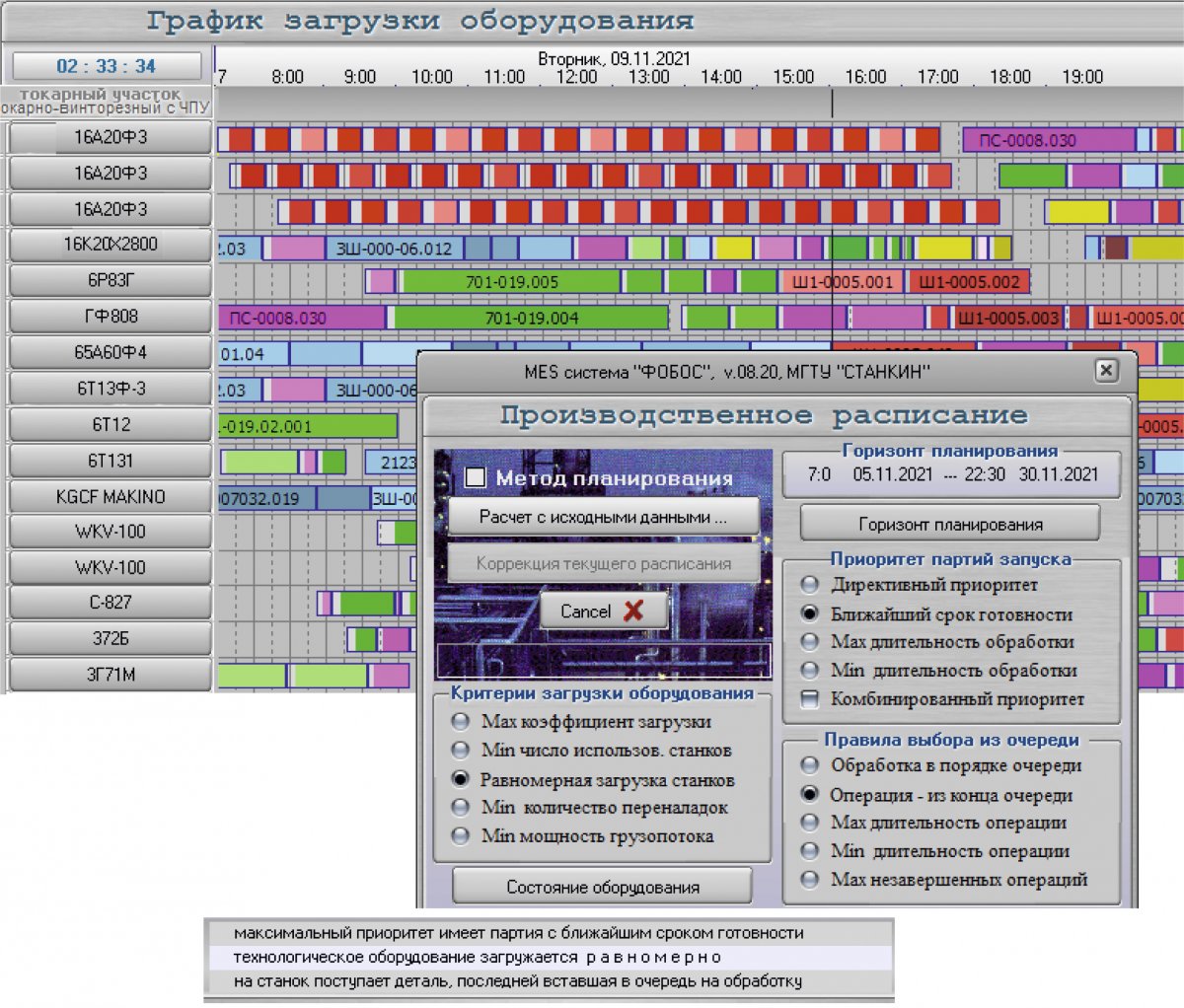

Далее в работу включается система оперативного планирования MES «ФОБОС» — исполнительная производственная система, составляющая производственные расписания на основе многокритериальной оптимизации. Данная система позволяет составлять 100 вариантов различных производственных расписаний в зависимости от выбора критериев оптимизации [15, 16]. На рис. 6 приведен фрагмент производственного расписания (диаграмма Гантта) для цеха механообработки, включая участок токарно-винторезных станков с ЧПУ с многостаночным обслуживанием (рис. 3) для рассмотренного циклического процесса.

Рис. 6. Диаграмма Гантта: оптимальное расписание для цеха механообработки с фрагментом многостаночного обслуживания для циклического процесса.

Для расчета оптимального расписания для выбранного варианта МСО был использован следующий набор оптимизационных критериев:

– ближайший срок готовности;

– равномерная загрузка станков;

– операция из конца очереди.

Таким образом, на примере одного из вариантов (циклический процесс для станков-дублеров) мы рассмотрели подходы к организации многостаночного обслуживания на основе традиционного анализа и обоснования с использованием уравнений детерминированной связи, а также с применением отечественных средств автоматизации, применяемых при организации производственных процессов на предприятиях ОПК. В следующих публикациях авторы представят примеры организации многостаночного обслуживания при иных характеристиках технологического и трудового процессов.

В заключение отметим, что эффективная организация многостаночного обслуживания на машиностроительном предприятии приводит к заметному сокращению цикла обработки изделий. Последнее обстоятельство особенно важно при выполнении контрактов ГОЗ, где сроки сдачи готовой продукции предприятиями ОПК имеют, как известно, критическое значение. Более того, автоматизация детального пооперационного контроля внутрицеховых материальных потоков средствами исполнительных производственных систем обеспечивает надлежащую прозрачность производства и позволяет значительно упростить раздельный учет внутрицеховых затрат по контрактам ГОЗ.

Авторы: Сергей Викторович Малинин, к. э. н., доцент,

ведущий научный сотрудник ООО «НИИ Транснефть»,

г. Москва, sv_malininsv@mail.ru

Алия Рамилевна Бахтизина, к. э. н.,

заведующая сектором ООО «НИИ Транснефть»,

г. Москва, bakhtizina_aliya@mail.ru

Сослан Аланович Кесаев, к. э. н.,

старший научный сотрудник ООО «НИИ Транснефть»,

г. Москва, sa.kesaev@gmail.com

Василий Викторович Крюков, к. т. н., доцент ,

МГТУ «СТАНКИН», г. Москва, vvkrukov@yandex.ru,

Евгений Борисович Фролов, д. т. н., проф.,

член-корр. РАЕ, МГТУ «СТАНКИН»,

г. Москва, fobos.mes@gmail.com

Литература

- Цифровая экономика Российской Федерации, утвержденная протоколом заседания президиума Совета при Президенте Российской Федерации по стратегическому развитию и национальным проектам от 4 июня 2019 г. № 7. Москва.

- Военная доктрина Российской Федерации (утв. Президентом РФ 25 декабря 2014 г. № Пр‑2976). Военная доктрина Российской Федерации (утв. Президентом РФ 25 декабря 2014 г. № Пр‑2976).

- Антипина Е. А., Журенков Д. А., Шелоумов М. А. Диверсификация организаций оборонно-промышленного комплекса и гражданский рынок / ГОСЗАКАЗ: управление, размещение, обеспечение. 2019. № 56 [апрель – июнь].

- Паршина И. С., Кривоногов С. А., Фролов Е. Б. Цифровые модели производственной системы на машиностроительных предприятиях ОПК.// РИТМ машиностроения. 2021. № 11. С. 14–16.

- Калашникова С. Е., Серикова И. П. Сравнить несравнимое // Трубопроводный транспорт нефти. 2012. № 9. С. 14–17.

- Генкин Б. М. Оптимизация норм труда. М.: Экономика, 1982. 200 с.

- Серикова П. Ю., Бучнев А. О. Предпосылки формирования и характеристика совокупной многофакторной производительности как инструмента оценки эффективности ресурсоограниченных экономических систем // Науки и технологии трубопроводного транспорта нефти и нефтепродуктов. 2018.№ 3. С. 338–351.

- Миускова Р. П. Оптимизация трудовых процессов с использованием математических методов и микроэлементных нормативов времени. / Р. П. Миускова, Н. В. Комарова. 2‑е изд., перераб. и доп. М.: РУСАКИ, 2004. 226 с.

- Развитие многостаночного обслуживания и расширение зон обслуживания в промышленности. Межотраслевые методические рекомендации и научно обоснованные нормативные материалы. М.: НИИ труда, 1983. 131 с.

- Базров Б. М., Фролов Е. Б., Крюков В. В., Арзыбаев А. М., Сахаров А. В., Крюков А. В., Тимофеев Д. Е., Тришкин А. С. Автоматизированное проектирование технологии и формирование групп оборудования на основе интеграции САПР ТП и MES на принципах модульной технологии // Станочный парк. 2011. № 8. С. 66–73.

- Базров Б. М., Фролов Е. Б., Крюков В. В. MES-системы для российского машиностроения: оптимальные производственные расписания и интеграция с САПР ТП на принципах модульной технологии, Доклад на третьей международной научно-практической конференции «Эффективные технологии управления производством». г. Москва. 2011.

- Фролов Е. Б., Шаров В. Ф. Система технологической подготовки, планирования и контроля производства «ФОБОС» // Вооружение, политика, конверсия. 2001 № 5. С. 43–47.

- Соломенцев Ю. М., Фролов Е. Б. Современные методы повышения эффективности машиностроительных производств // Технология машиностроения. 2015. № 8. C. 54–58.

- Нестеров П. А., Косьяненко А. В., Фролов Е. Б. Выбор MES-системы для машиностроительного предприятия // РИТМ машиностроения. 2019. № 8. С. 10–15.

- Фролов Е. Б., Загидуллин Р. Р. Промышленный софт для планирования машиностроительного производства: ERP, APS, MES // Главный инженер. 2020. № 5. С. 22–32.

_________

1 ФЗ-275 от 29.12.2012 г. «О государственном оборонном заказе». Приказ Министерства промышленности и торговли Российской Федерации от 8 февраля 2019 г. № 334 «Об утверждении порядка определения состава затрат, включаемых в цену продукции, поставляемой в рамках государственного оборонного заказа».

Приказ Федеральной антимонопольной службы Российской Федерации от 26 августа 2019 г. № 1138/19 «Об утверждении форм документов, предусмотренных положением о государственном регулировании цен на продукцию, поставляемую по государственному оборонному заказу», утвержденный постановлением Правительства российской федерации от 2 декабря 2017 года № 1465.

2 Время активного наблюдения в случае отсутствия данных хронометражных исследований может быть установлено в значении 5% от времени основного То.

3 При кольцевом расположении оборудования tпер = N · L · 0,015 (где N — возможное количество обслуживаемого оборудования).

4 Время на отдых и личные надобности может быть установлено по данным фото и хронометражных исследований, в соответствии с правилами трудового распорядка подразделения, по нормативным значениям, приведенным в сборниках нормативов по труду прошлых лет, или рассчитано в соответствии с методическими рекомендациями различных организаций.

5 Равенство или кратность сменной выработки и размера партии устанавливается посредством неравенства 0,9 ≤ Q / (Тсм / tшт) / М ≤ 1,1, где М — округленное целое количество дней изготовления партии.

В нашем примере: 0,9 ≤ 60 / 480 / 30,21 / 4 ≤ 1,1.

Источник журнал "РИТМ машиностроения" № 1-2022

Еще больше новостей |