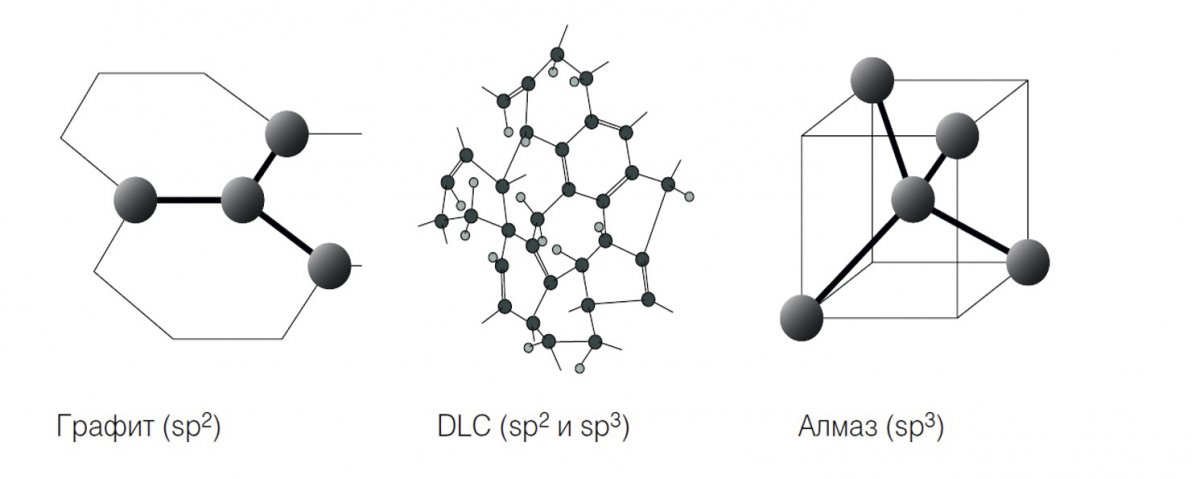

Износостойкие PVD/CVD-покрытия, содержащие аморфный углерод, атомы которых в какой-то доле связаны алмазными sp3-связями, принято называть DLC — Diamond Like Carbon — «алмазоподобные углеродные покрытия». К ним также относят углеродные покрытия, содержащие дополнительно металлические матрицы. Например, композит из аморфного углерода и карбида вольфрама, некоторые версии которого могут содержать очень небольшую долю sp3-связей, а прочность покрытия почти полностью обеспечивается матрицей из карбида вольфрама, также относится к этой группе и называется Me-DLC-покрытие.

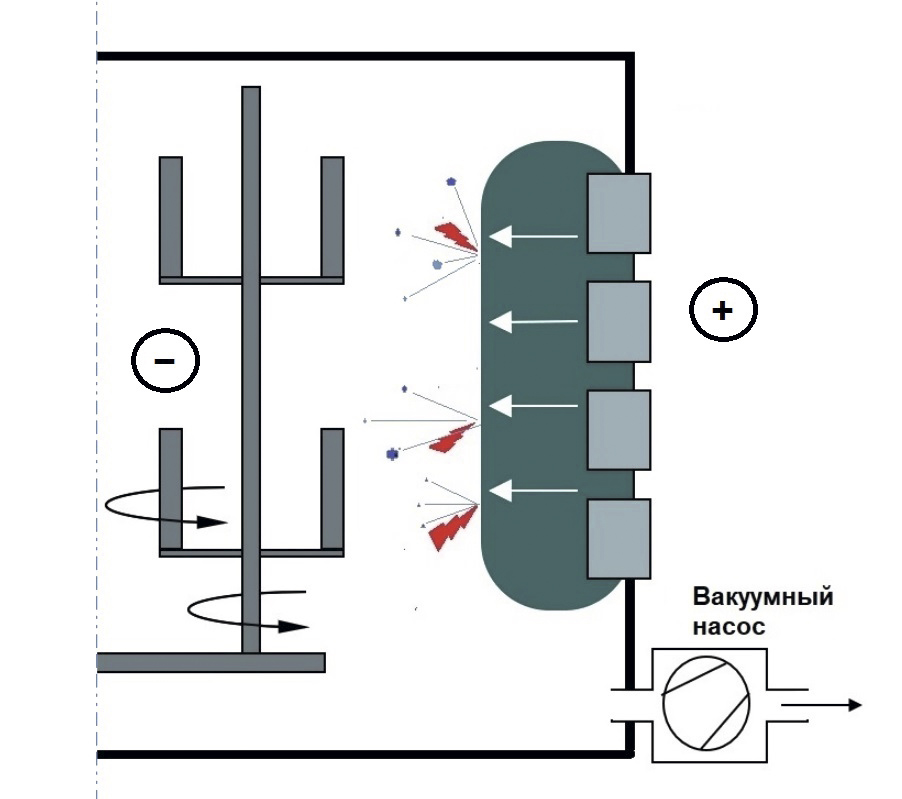

Напомним, PVD (physical vapor deposition) покрытие формируется из ионов или наночастиц металла, которые испаряются из мишеней-заготовок, расположенных на стенках камеры. Эти частицы переносятся электрическим полем и осаждаются на поверхность изделия, захватывая по пути ионы реактивного газа и формируя в результате на поверхности изделия сверхпрочную металлокерамическую пленку. При процессе CVD (chemical vapor deposition) покрытие формируется химически, непосредственно из реактивного газа.

Если посчитать все варианты и версии покрытий семейства DLC, таковых наберется довольно много. Есть покрытия семейства DLC с содержанием водорода или без него. Они могут формироваться испарением графитовых мишеней или ионизацией газа, содержащего углерод, могут содержать в составе различные металлы. Но все покрытия семейства DLC объединяет высокая твердость и низкий коэффициент трения.

Однако объединение покрытий с очень различными характеристиками под одним названием приводит зачастую к серьезным проблемам. Использование инструментов или деталей с покрытиями, похожими по названию, но не соответствующими по характеристикам целям их применения, не только не дает необходимого результата, но и иногда ухудшает функционирование узла и даже приводит к дискредитации покрытия, которое при адекватных условиях работы изделия значительно улучшает его функциональные свойства.

Во всех случаях покрытия из семейства DLC имеют низкий коэффициент трения и высокую твердость — казалось бы, в чем разница между ними? Однако структурные различия, обусловленные различными физическими процессами, происходящими при формировании покрытия, приводят к тому, что разные покрытия из DLC-семейства имеют разные физические свойства и разную стойкость к тем или иным воздействииям. Игнорирование этих различий и приводит к отрицательным результатам их неадекватного применения.

Рассмотрим три варианта коммерчески распространённых DLC-покрытий, их состав и основные характеристики.

a-C:H:W — аморфный углерод, водород, вольфрам

Возьмем для начала весьма широко распространённое покрытие, представляющее собой композит карбида вольфрама и аморфного углерода. Обозначается как WC/C, или Me-DLC, или, что более правильно, a-C:H:W — аморфный углерод, водород, вольфрам. Одно из самых известных брендовых названий — BALINIT®C.

Формируется одновременным испарением мишеней из карбида вольфрама, расположенных на стенках камеры, и ионизацией ацетилена в камере. На мишени подается положительный потенциал, а на обрабатываемые изделия — отрицательный. Электрическим полем испаренный карбид вольфрама переносится на изделия, туда же притягиваются и ионы углерода, частично с водородом. Таким образом формируется композиция из указанных элементов, обладающая высокой твердостью, износостойкостью и низким коэффициентом трения.

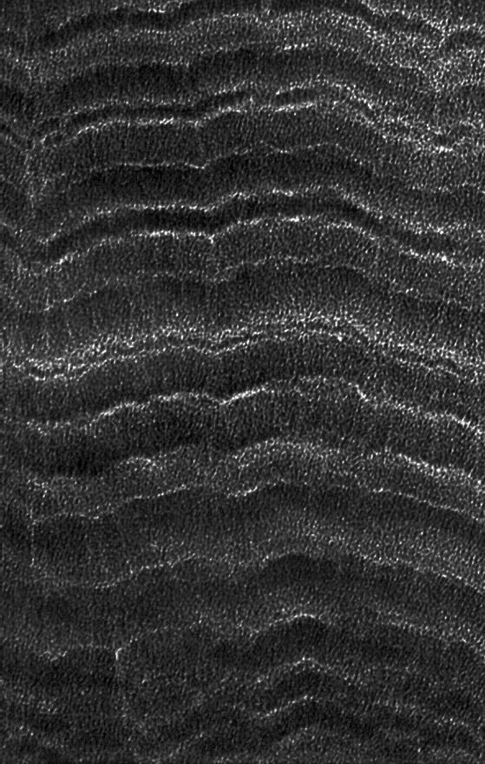

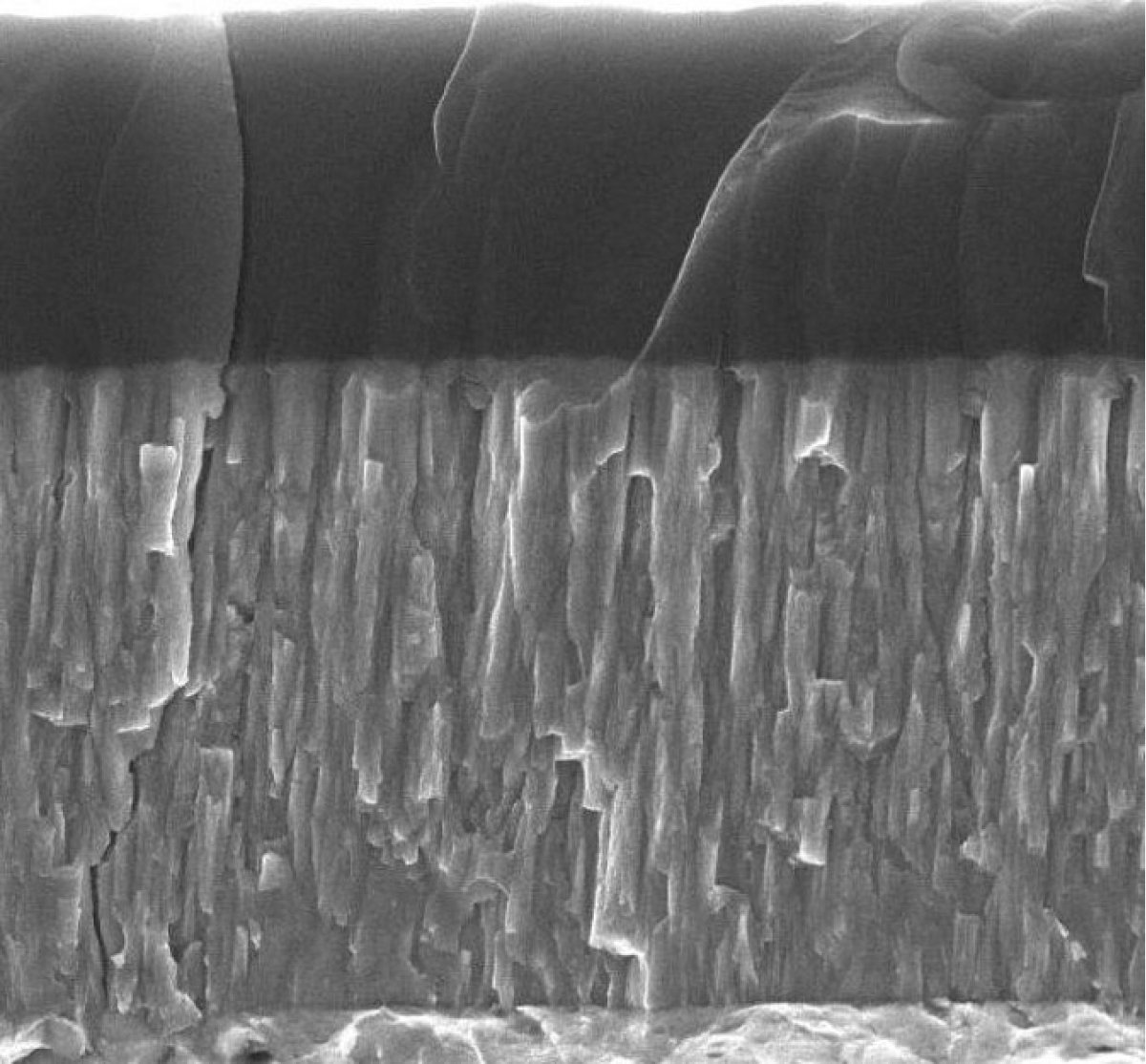

Темные полосы на фотографии наноструктуры (рис. 1) такого покрытия — это зоны с повышенным содержанием углерода, а относительно светлые — с повышенным содержанием карбида вольфрама. Это не значит, что покрытие представляет собой «многослойный пирог» из слоев чистого углерода и чистого карбида вольфрама.

Рис. 1. Наноструктура покрытия BALINIT®C

Если бы было так, слои карбида вольфрама легко разделялись бы по слоям углерода. И то и другое присутствует везде по толщине покрытия, просто где-то больше одного, а где-то другого.

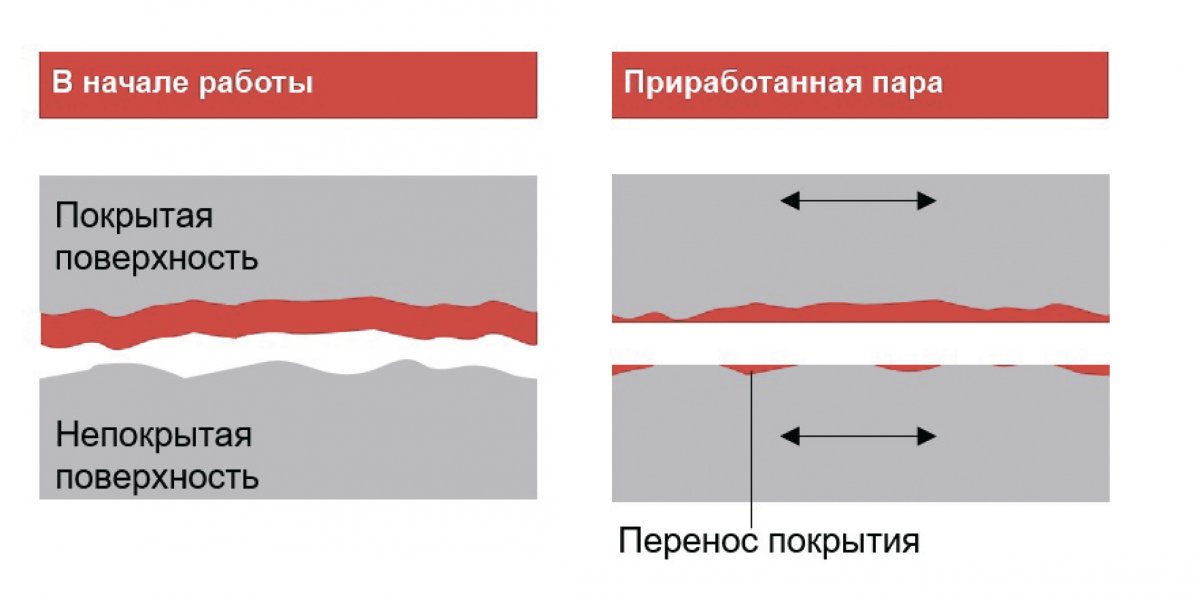

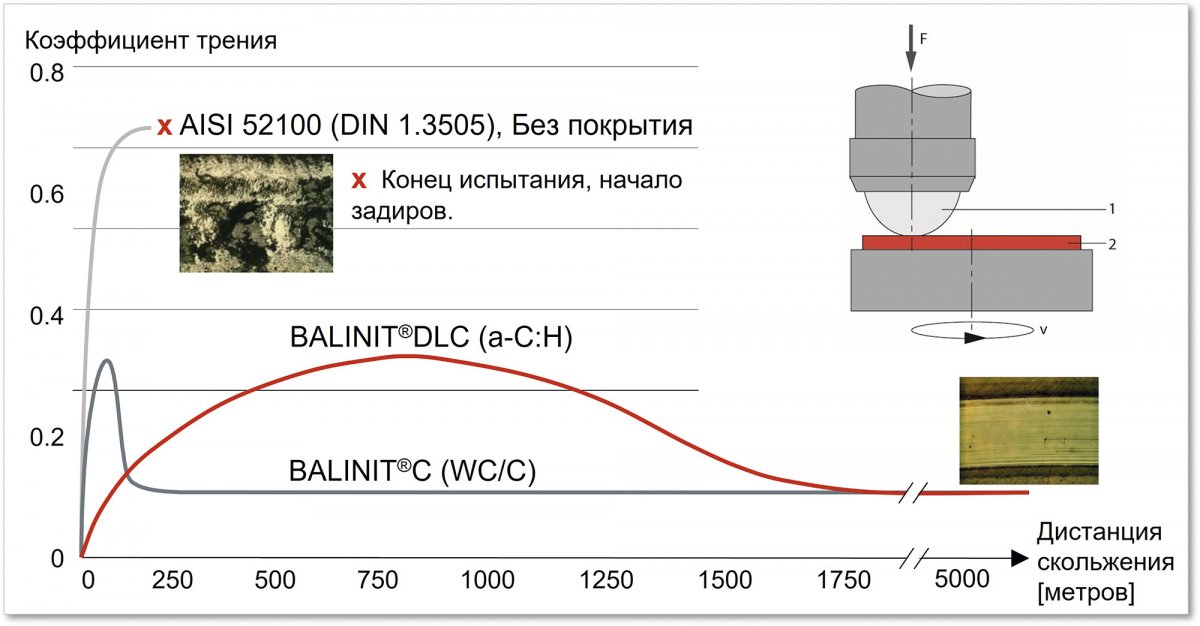

Твердость такого покрытия 1000–1500 HV, а коэффициент сухого трения по стали 0,1. При этом покрытие a-C:H:W (BALINIT®C) показывает отличную прирабатываемость (рис. 2). Поверхность с покрытием сглаживается, в том числе заполняя неровности поверхности у ответной детали.

Рис. 2. Иллюстрация механизма приработки пары с покрытием на одной из сопряженных поверхностей.

Практически во всех случаях достаточно нанести покрытие на одну поверхность, чтобы обеспечить защиту от износа обеих деталей и значительного снижения трения.

a-C:H — аморфный углерод, водород

Большую долю на рынке занимает углеродное покрытие, структурно представляющее собой композицию из атомов углерода, связанных между собой графитовыми sp2 и азмазными sp3-связями с некоторым содержанием водорода, обозначаемое a-C:H или BALINIT®DLC (рис. 3).

Рис. 3. Схематическое изображение структуры DLC-покрытия

Покрытие целиком формируется из ионизированного до состояния плазмы ацетилена. Этот процесс называется PACVD (Plasma-assisted Chemical Vapor Deposition) — химическое осаждение из паровой фазы с помощью плазмы.

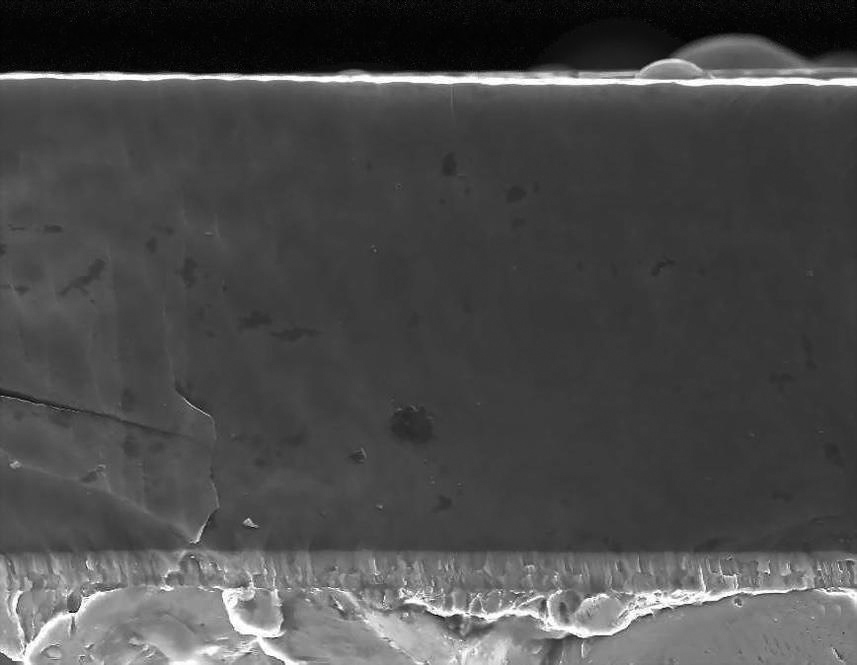

Поскольку, кроме углерода и практически незаметного даже на наноструктурных шлифах водорода в составе покрытия больше ничего нет, изображение наноструктуры покрытия ничем не примечательно (рис. 4).

Твердость такого покрытия уже до 2500 HV, а коэффициент сухого трения по стали тот же 0,1. Более высокая твердость a-C:H (BALINIT®DLC) покрытия обеспечивает больший ресурс, но в то же время, как показали испытания (рис. 5), более длительный период приработки.

Рис. 4. Наноструктура покрытия BALINIT®DLC

Рис. 5. Приработка и выход на стабильный уровень коэффициента сухого трения покрытий BALINIT®C и BALINIT®DLC

В процессе приработки коэффициент трения обоих покрытий несколько повышается, а потом у обоих покрытий (через разные дистанции скольжения, определяемые твердостью покрытий) снижается и устанавливается стабильный на очень низком уровне.

Покрытия BALINIT®C и BALINIT®DLC очень часто используются в версии STAR, т. е. на подложке из нитрида хрома (CrN). Это обеспечивает более высокую адгезию и ступенчато-градиентный переход механических характеристик, что повышает стойкость к нагрузкам. При переходе от столбчатой структуры CrN (рис. 6) к DLC-слою соотношение CrN и DLC достаточно плавно меняется в переходном слое. При этом твердость CrN ниже и ближе к твердости самой основы. Таким образом снижается риск растрескивания при точечных нагрузках.

Рис. 6. Наноструктура покрытия BALINIT®DLC STAR

ta-C — ТЕТРАЭДРИЧЕСКИЙ АМОРФНЫЙ

Еще один вариант алмазоподобного углеродного покрытия — ta-C, тетраэдрический аморфный или просто тетра-аморфный углерод. Доля sp3-связей в таком покрытии еще больше, чем в покрытии a-C:H, и в составе нет водорода. Таким образом, это покрытие еще тверже, и значение твердости может достигать 5000 HV. Способ нанесения в большинстве используемых промышленных установок — дуговой, т. е. на поверхности заготовки-мишени формируются микроскопические дуги, испаряющие углерод, который и переносится на поверхность изделия (рис. 7).

Рис. 7. Схема дугового процесса

Итак, мы имеем три варианта углеродных покрытий семейства DLC, которые предлагаются на рынке, причем диапазон твердостей покрытий достаточно большой. Казалось бы, берем самое твердое покрытие и используем его во всех случаях. Однако не все так просто.

Особенности покрытий и их применения

Покрытие a-C:H:W

Покрытие a-C:H:W (BALINIT®C) находит применение в разных сферах производства. Один из глобальных производителей подшипников качения имеет в листе продукции специальную серию покрытий NoWear. Покрытие a-C:H:W (BALINIT®C), наносимое на дорожки качения подшипников, очень существенно снижает скорость износа таких подшипников, увеличивает стойкость к повышенным нагрузкам.

Самое, наверное, впечатляющее применение — ролики подшипников ветряных генераторов электроэнергии. Замена подшипников у ветрогенератора при износе обойм гигантских подшипников качения требует полного демонтажа и обратного монтажа генератора. Нанесение покрытия a-C:H:W (BALINIT®C) на обоймы невозможно, они слишком велики для нанесения покрытий, таких камер для нанесения покрытий просто не существует. Нанесение же такого покрытия на ролики (рис. 8) огромного подшипника решает задачу и обеспечивает высокий ресурс безотказной работы ветрогенераторов.

Рис. 8. Ролики подшипников ветрогенераторов с покрытием BALINIT®C

Покрытие a-C:H:W (BALINIT®C) также применяется на различных зубчатых передачах. В тот момент, когда зуб соскальзывает с зуба сопряженной шестерни, возникает момент практически сухого трения, приводящего к усталости металла и питтинговому износу (рис. 9). А вот шестерни с покрытием a-C:H:W (BALINIT®C) превосходно выдерживают такие нагрузки.

Рис. 9. Питтинговый износ зубьев шестерни

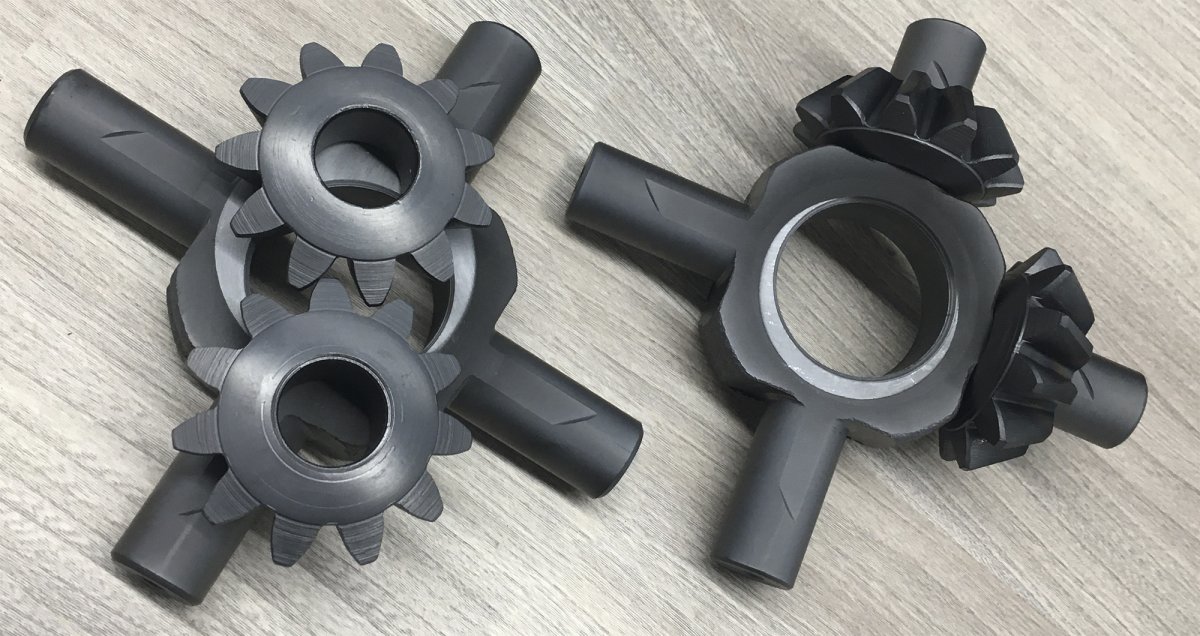

Покрытие BALINIT®C было испытано на шипах опытных крестовин межосевого дифференциала тяжелого грузового автомобиля (рис. 10). При специальных испытаниях с нагрузкой, многократно превышавшей нормативную, заклинивание стандартной пары крестовина—сателлиты происходило, по словам испытателей, через 30–40 секунд. Та же пара, где на шипы было нанесено покрытие BALINIT®C, проработала в тех же условиях 6 минут, после чего испытания были остановлены. При вскрытии ни задиров, ни каких-то следов серьезного износа обнаружено не было, только лишь следы приработки.

Рис. 10. Опытные крестовина и сателлиты МОД производства ПАО «КАМАЗ» с покрытием BALINIT®C-STAR

А почему другие виды покрытий из семейства DLC не применяются в таких узлах?

Во-первых, более твердые покрытия оказываются более хрупкими. Покрытия типа a-C:H (BALINIT®DLC) или ta-C при точечных воздействиях, которые бывают на обоймах или роликах подшипников качения, просто растрескиваются.

Что же касается крестовин дифференциала — тут другая проблема. Шипы крестовин имеют относительно высокую шероховатость, недопустимую для нанесения a-C:H (BALINIT®DLC). Это покрытие требует полировки поверхности перед нанесением покрытия до уровня Rz<1,5. Технически это возможно. Но это удорожание, которое не имеет смысла, поскольку BALINIT®C, которому не нужна такая тщательная полировка, и так дает отличный результат.

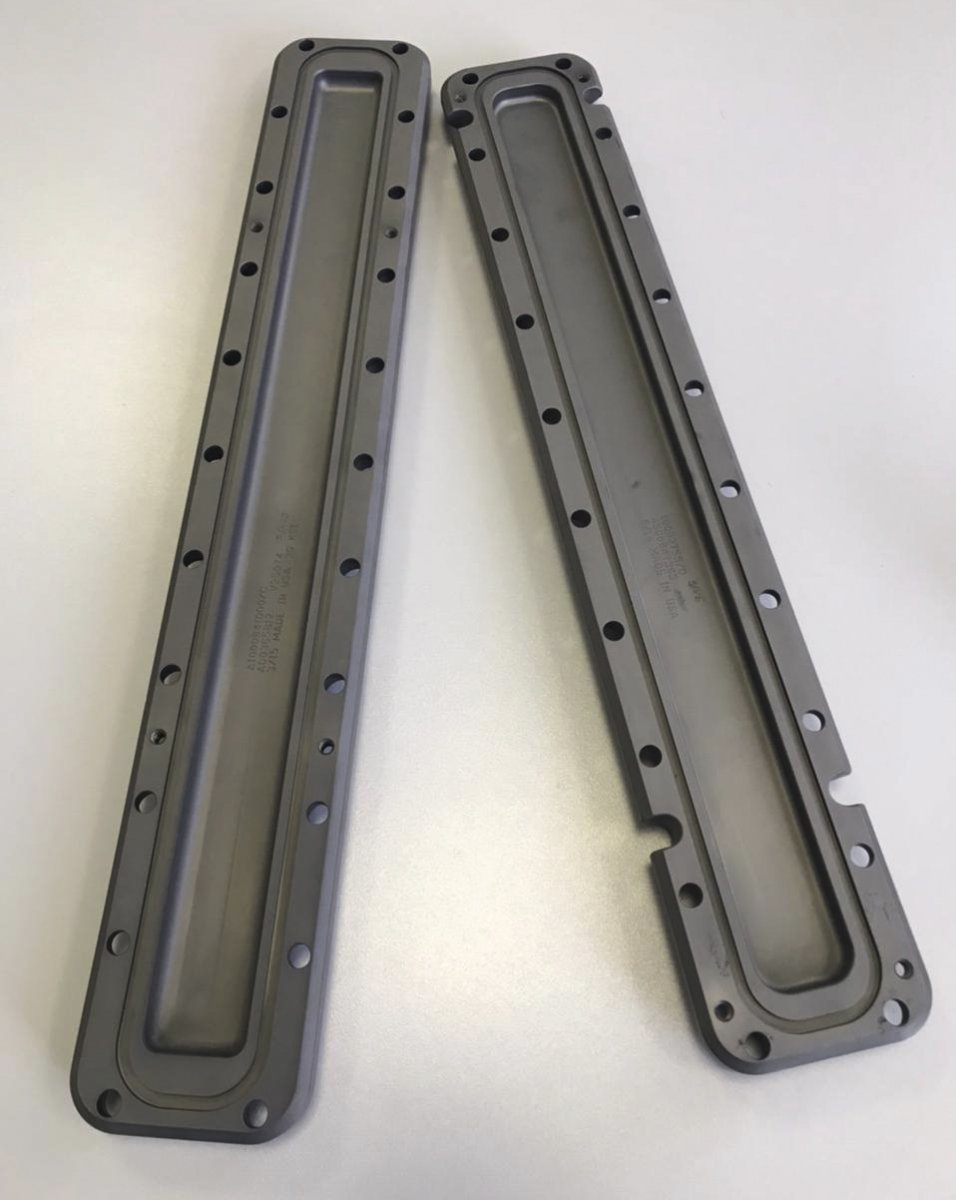

Еще один пример, когда в принципе приемлемы оба варианта, но технологически и экономически a-C:H:W (BALINIT®C) выигрывает. Электродвигатели буровых установок подвержены сильным вибрациям. Стандартные полимерные прокладки, подобные тем, что используются под крышками автомобильного двигателя, долго не выдерживают, как и полимерные герметики. А после их разрушения начинается фреттинговый износ, когда в некоторых точках поверхности, где контакты поверхностей наилучшие, происходит спайка трением с последующим разрушением самих поверхностей и крышки, и сопряженной поверхности блока двигателя. Для защиты от фреттинга наносится покрытие a-C:H:W (BALINIT®C) (рис. 11). Можно ли использовать покрытие a-C:H (BALINIT®DLC)?

Рис. 11. Крышки двигателя с покрытием BALINIT®C ООО «Ирс Лазер Технолоджи»

Последнее покрытие, как уже говорилось ранее, более требовательно к качеству поверхности. Кроме того, нанесение PACVD-покрытия требует гораздо более внимательного отношения к тому, как детали располагаются в камере. При нанесении любых ионно-плазменных покрытий необходимо обращать внимание на конфигурацию электрических полей, сформированных расположением деталей. Однако PACVD — в этом отношении самая требовательная технология. И если не учитывать все факторы, вместо алмазоподобного покрытия мы получим на поверхности рыхлый слой графита, который очень быстро рассыплется. Таким образом, в данном случае нанесение a-C:H:W (BALINIT®C) полностью решает задачу защиты от фреттингового износа и оказывается значительно дешевле и проще в нанесении.

Покрытие a-C:H

Хотя спектр применений покрытия a-C:H:W (BALINIT®C) очень и очень широк, для автомобильной индустрии a-C:H (BALINIT®DLC) это основное ионно-плазменное покрытие. На рынке автомобильной техники покрытия a-C:H (BALINIT®DLC) занимают около 70%, тогда как покрытия a-C:H:W (BALINIT®C) всего лишь 15%.

Рис. 12. Плунжеры топливного насоса высокого давления производства АО «ЯЗДА» с покрытием BALINIT®DLC — темного оттенка

Рис. 13. Иглы топливной системы высокого давления производства ООО УК «АЗПИ» с покрытием BALINIT®DLC — темного оттенка

В настоящее время плунжеры (рис. 12) и иглы (рис. 13) практически всех современных топливных систем высокого давления для дизельных двигателей имеют такое покрытие. Покрытие a-C:H:W (BALINIT®C) в таких системах, увы, недостаточно работоспособно, хотя и применяется на плунжерах судовых дизельных двигателей и других тихоходных и малофорсированных моторах.

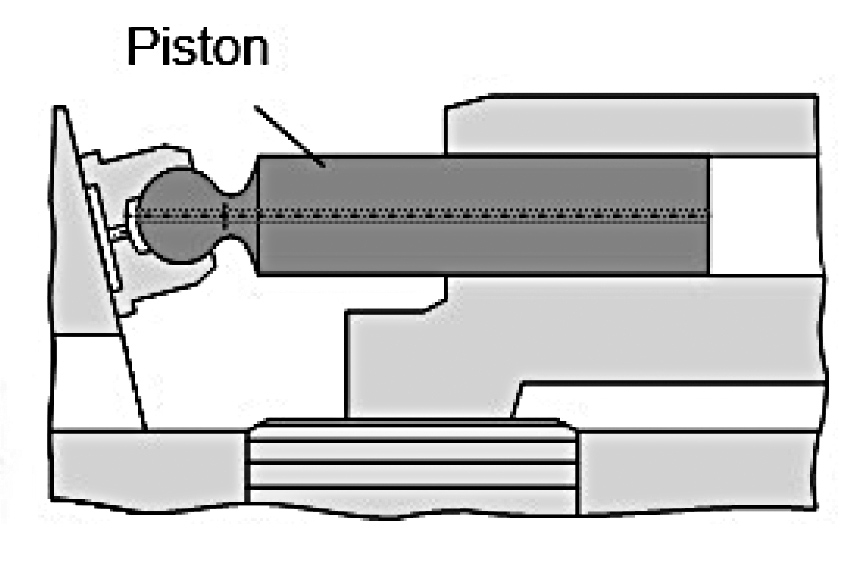

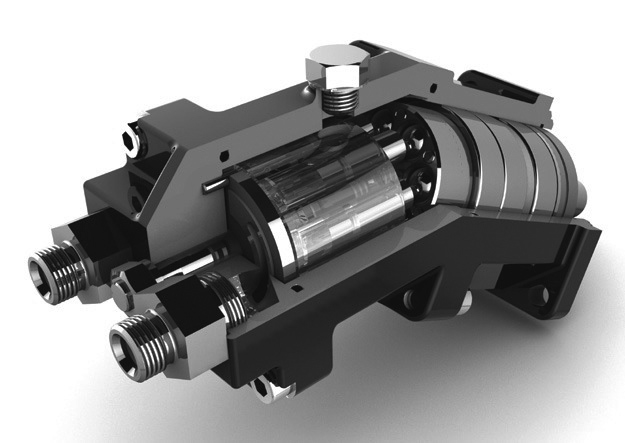

Применяется данное покрытие на плунжерах аксиально-поршневых насосов сельскохозяйственной техники (рис. 14) и многих других подобных деталях.

Рис. 14. Плунжеры аксиально-поршневого насоса строительной техники с покрытием BALINIT®DLC — темного оттенка

Обеспечивая исключительно низкий коэффициент трения, покрытие a-C:H (BALINIT®DLC) применяется на деталях насосов типа «торцовое уплотнение», кольцах разгрузки и других деталях, где происходит скольжение поверхностей.

Это покрытие отлично показывает себя также и при нанесении на режущий инструмент для обработки цветных металлов и сплавов, снижая налипание относительно мягких металлов на инструмент, многократно продлевая ресурс и повышая качество обработки.

Покрытие ta-C

А как же одно из самых твердых из семейства DLC-покрытий — тетрааморфный углерод — ta-C? Где оно применяется?

Несмотря на его выдающиеся характеристики износостойкости, его сфера применения оказалась заметно меньше. Применения покрытия — на режущих инструментах, деталях оборудования для глубоководной добычи нефти и другое.

Можно ли использовать такое покрытие на деталях топливной аппаратуры высокого давления? В принципе — да. Но, несмотря на высокую твердость, это покрытие, скорее всего, не даст результата лучшего, чем a-C:H (BALINIT®DLC).

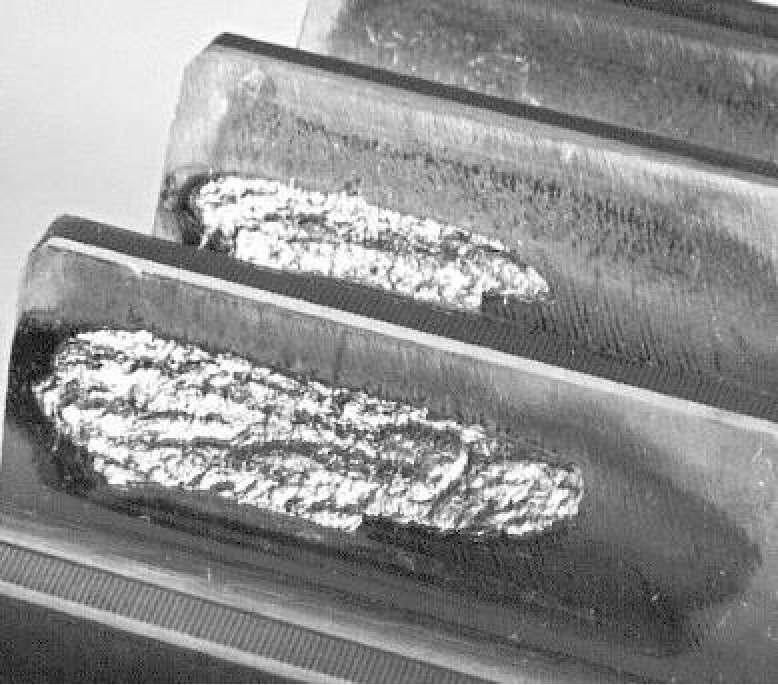

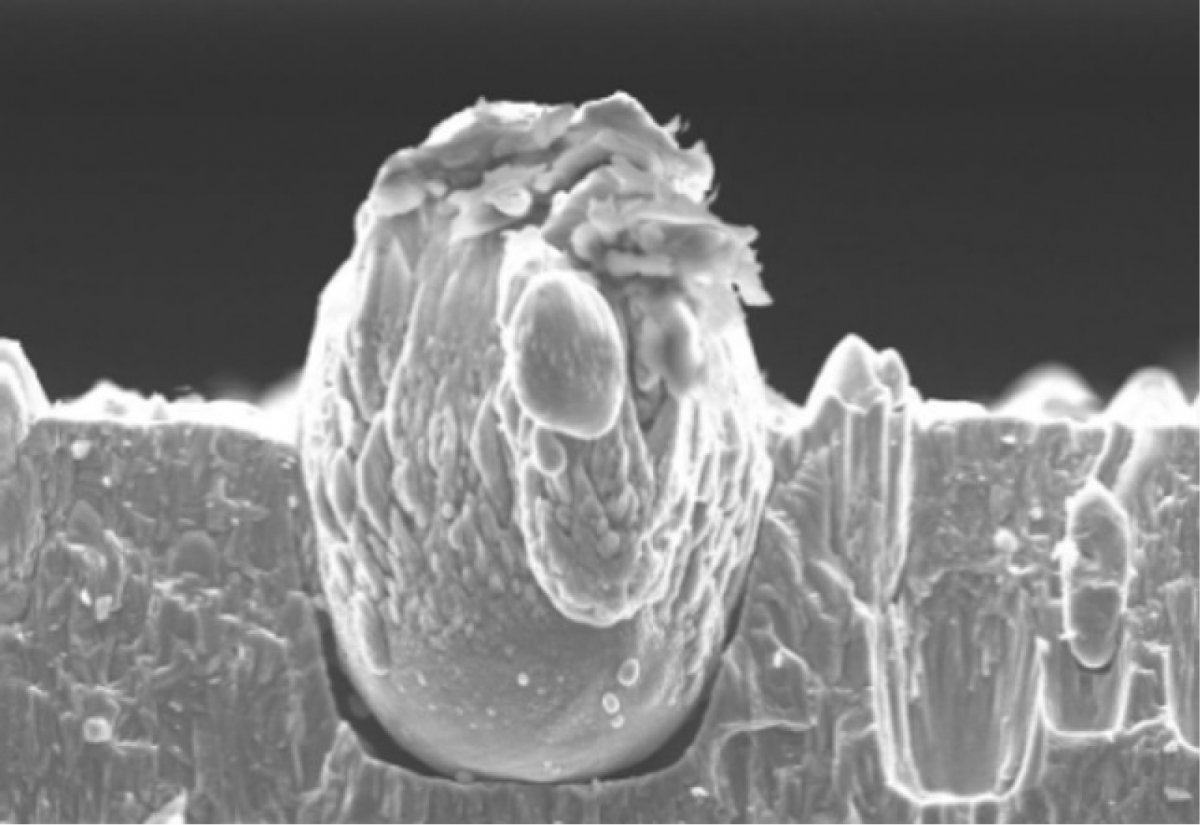

Дело вот в чем. Прежде всего, надо вспомнить, что такое покрытие наносится путем дугового испарения углерода (рис. 7). При этом возможно формирование агломератов из атомов углерода, которые хоть в основном и устраняются электромагнитными фильтрами, тем не менее, частично попадают на поверхность, образуя очень твердые включения на поверхности покрытия — дроплеты (рис. 15).

Рис. 15. Дроплет ионно-плазменного покрытия, сформированного дуговым процессом

Эти включения при скольжении по ответной детали, будут ее драть. Удалить их полностью практически невозможно, и даже снижение абразивных свойств поверхности полировкой до более-менее приемлемых уровней требует значительных затрат времени и применения специального оборудования. Отполировать можно и алмаз, но ведь здесь речь идет о массовом производстве деталей. А дополнительные трудоемкие операции — это дополнительные затраты. При изготовлении деталей плунжеров, игл и других деталей топливной аппаратуры, это серьезно сказывается на их конечной стоимости, что ставит под вопрос целесообразность применения покрытия типа ta-C.

Кроме того, коэффициент трения по стали покрытия типа ta-C, в среднем, в различных условиях эксплуатации, оказывается заметно выше, чем у покрытия типа BALINIT®DLC (a-C:H).

Износ пар скольжения происходит именно тогда, когда они работают в режиме, близком к сухому трению. И если коэффициент трения выше — значит в паре происходит преобразование энергии движения в энергию разрушения. И разрушаться будет как раз ответная поверхность, та, что без ta-C-покрытия.

Так что если на плунжер ТНВД вместо a-C:H (BALINIT®DLC) нанести более твердое покрытие ta-C и дополнительно тщательно его отполировать, система вероятнее всего не будет работать лучше и дольше. Из-за износа ответной поверхности, обусловленной как наличием остатков твердых включений, так и за счет большего коэффициента трения, система, где применено более твердое ta-C-покрытие, выйдет из строя даже раньше, чем та, где использовано несколько менее твердое a-C:H (BALINIT®DLC) покрытие.

Заключение

Читателю может показаться, что семейство DLC-покрытий известно и вдоль, и поперек и применение таких покрытий простой и рутинный процесс. На самом деле все совсем не так. Технологии нанесения ионно-плазменных покрытий не стоят на месте. Разрабатываются новые процессы, находятся новые применения.

Например, еще одно знаковое внедрение одного из покрытий DLC-семейства произошло практически на днях, когда данная статья уже была почти готова к печати. В последнее время АО «ЯЗДА» интенсифицировало переориентацию производственных связей с зарубежных поставщиков на тех, кто работает в России, несмотря на сложности текущего момента. Импортозамещение коснулось и толкателей топливных насосов, покрытие для которых ранее наносилось в одной из европейских стран.

Был проведен сравнительный стресс-тест толкателей с покрытием из Европы и покрытием BALINIT®C, которое наносится в России (рис. 16). Испытания с постепенным ухудшением условий эксплуатации и увеличением скоростей и нагрузок проводились до разрушения покрытия.

Рис. 16. Толкатели топливного насоса производства АО «ЯЗДА» с покрытием BALINIT®C — темного оттенка

Испытания показали, что BALINIT®C разрушается только тогда, когда скорости и нагрузки становятся вдвое большими, чем скорости и нагрузки, фатальные для ранее применявшейся версии DLC-покрытия, наносимого за рубежом.

Говорят, что слово «кризис», написанное по-китайски, состоит из двух иероглифов: один означает «опасность», другой — «благоприятная возможность». Китаеведы могут сказать, что это не так и трактовать китайский иероглиф нужно совсем по-другому.

Однако важно не то, какая трактовка точнее. Важно, чтобы в любой ситуации, при любом кризисе специалисты, руководители и каждый на своем месте находили такие решения, которые позволяют преодолеть трудности, чем бы они ни были вызваны. Последний пример как раз и говорит об этом. Возникла сложность — появилось технологическое решение — результат оказался лучше того, что было ранее. В каком-то смысле — не было бы счастья, да несчастье помогло.

Технологии, в том числе и ионно-плазменные покрытия, будут и дальше прогрессировать и помогать улучшать работу окружающих нас механизмов, помогать решать задачи и преодолевать сложности.

Изображения предоставлены ООО «Оерликон ОСС СНГ».

Николай Балдаев,

руководитель направления «Прецизионные компоненты» ООО «Оерликон ОСС СНГ»

Mоб.: +7 916 0414771,

Nikolai.Baldaev@oerlikon.com

Источник журнал "РИТМ машиностроения № 4-2022