Современные технологии позволяют повысить производительность фрезерной обработки, не покупая специализированный высокоскоростной станок. Как это достигается?

Современные технологии расширяют наши возможности каждый день, и даже в такой традиционной отрасли, как резание металла, устоявшиеся постулаты открывают новые горизонты для производства.

Многим знакомо словосочетание «высокоскоростная обработка», но не все осознают ограничения в применении этой технологии. Одним из наиболее существенных является наличие специализированного станка, к конструкции и возможностям системы ЧПУ которого предъявляются особые требования. Стоимость такого оборудования будет значительно превышать стоимость более универсального в применении станка общего назначения. Можно ли, опираясь на современные технологии, повысить производительность обработки, не покупая новый станок?

В первую очередь стоит обратиться к понятию производительности в понимании именно процесса резания, а не всего жизненного цикла изделия. Когда речь идет об обработке на станке с ЧПУ, вводят понятие объемной производительности резания. Именно эта величина является мерой производительности металлорежущего станка [Хоффманн справочник, с. 122]. Объемная производительность резания — это количество стружки, произведенное за единицу времени, а удельная объемная производительность резания выражает количество стружки, произведенную за единицу времени и на один киловатт потребляемой мощности. То есть удельная объемная производительность резания зависит не от характеристик станка, а от удельной силы резания, заданной для конкретного процесса обработки с учетом свойств обрабатываемого материала. При этом действует правило, согласно которому по мере увеличения выхода стружки сокращается основное машинное время. Рассмотрим один из методов повышения объемной производительности резания.

Высокоподачное фрезерование относится к черновому методу фрезерования и базируется на принципе уменьшения толщины стружки. Известное ранее как фрезерование с быстрой подачей (FF — fast feed milling), оно впервые было применено в производстве штампов и пресс-форм. Относительно небольшая глубина фрезерования в сочетании с сохранением определенных параметров стружки позволяет увеличить значение подачи до 2 мм на зуб и в результате повысить объемную производительность резания.

Повышение подачи для фрезерования корпусными фрезами с пластинками стало возможным с уменьшением глубины резания, при этом ширина резания (радиальный шаг или перекрытие фрезы) не уменьшается. Фрезерование с большим осевым шагом требует больших сил резания, которые, в свою очередь, может обеспечить только мощный станок. Уменьшение глубины резания (осевого шага) приводит к снижению требований к мощности шпинделя и позволяет увеличить скорость перемещения инструмента в металле. Таким образом, станков с малой или нормальной мощностью, оснащенных достаточно скоростными приводами подач, становится вполне достаточно для ВПФ.

Также стоит отметить снижение потребляемой станком мощности в то время, как объемная производительность резания возрастает, и это не единственное преимущество этой черновой стратегии. Малая глубина резания позволяет сделать припуск чистовой поверхности более равномерным, что особенно актуально для криволинейных поверхностей, то есть максимально точно приблизиться к заданной поверхности обработки и таким образом сократить время получистовых операций. Не следует забывать и о преимуществах мелкой стружки. Она занимает мало места, обеспечивает возможность ее беспрепятственного удаления, соответственно, показатель плотности заполнения пространства стружкой снижается.

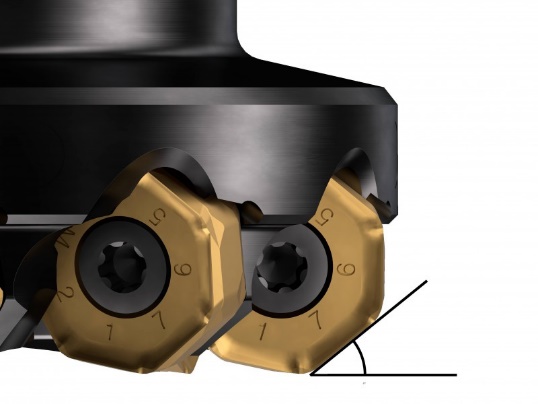

Для достижения описанного положительного эффекта следует учесть несколько аспектов. Наибольшее влияние на описанные процессы имеет режущий инструмент, и от его выбора будет зависеть и распределение сил резания, и стабильность системы СПИД (станок — приспособление — инструмент — деталь), и достигаемая производительность. Как уже было сказано выше, ВПФ производят корпусными фрезами с пластинами. Соответственно, в первую очередь следует обратить внимание на геометрию пластины, а именно — на главный угол в плане (рис. 1).

Рис. 1. Главный угол в плане (источник: www.sandvik.coromant.com)

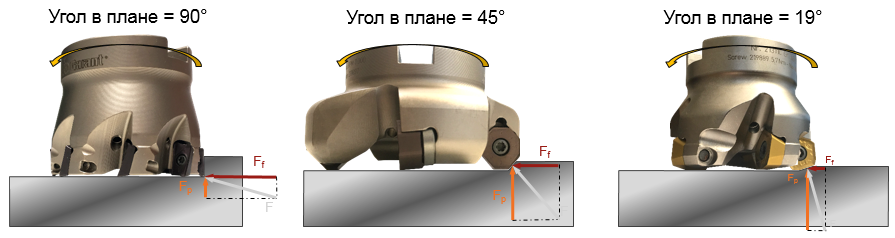

Согласно исследованиям, он непосредственно влияет на распределение сил резания. На рис. 2 показано направление результирующей силы резания в зависимости от угла в плане. Как можно заметить, при значении угла менее 20 градусов радиальная составляющая силы резания минимальна, а результирующий вектор направлен в сторону осевой составляющей, то есть в сторону оси вращения шпинделя станка, а значит, вся система имеет большую жесткость. В результате увеличивается жесткость системы СПИД, снижается уровень вибраций, инструментальный износ, потребляемая мощность, а производительность возрастает.

Рис. 2. Влияние угла в плане на результирующую силу резания (источник: www.hoffmann-group.com)

С другой стороны при приближении результирующей силы резания к осевой следует помнить о надежности закрепления фрезы в оправке из-за опасности ее вытягивания. Для данной стратегии предусмотрено использование корпусных фрез, имеющих специальные оправки с жестким закреплением в шпинделе, также не стоит пренебрегать рекомендациями поставщика инструмента в этом отношении.

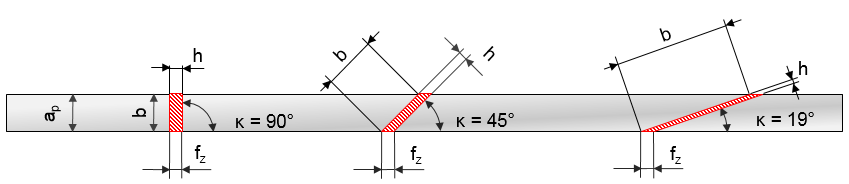

Возвращаясь к геометрии пластины, стоит отметить несколько специфичных требований, выявленных в процессе эксплуатации пластин в области ВПФ. Геометрия таких пластин специально разработана для получения тонкой стружки, гарантированно распределяющей составляющие силы резания требуемым образом. На рис. 3 показан процесс стружкообразования в зависимости от угла в плане. В случае, когда угол равен 90 градусов (рис. 3а), толщина стружки h равна подаче на зуб, умноженной на синус угла в плане, то есть для этого случая непосредственно самой подаче. Таким образом, возрастание подачи прямо пропорционально ведет к увеличению толщины стружки. Для угла в плане 45 градусов (рис. 3б) в этой пропорции появляется коэффициент, равный 0,707 (толщина стружки = подача на зуб * 0,707). По сравнению со случаем А можно повысить подачу на 1,414, то есть на 40%. Для угла в плане 19 градусов те же равенства приводят к цифре в 207%. Таким образом, одну ту же толщину стружки можно получить, увеличив подачу вдвое.

а) б) в)

Рис. 3. Влияние угла в плане на толщину стружки. а) k = 90 град., б) k = 45 град., в) k = 19 град.

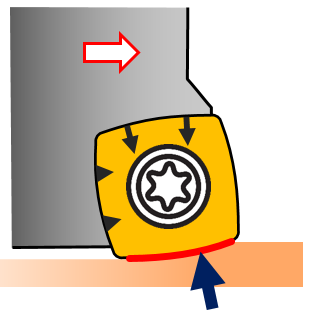

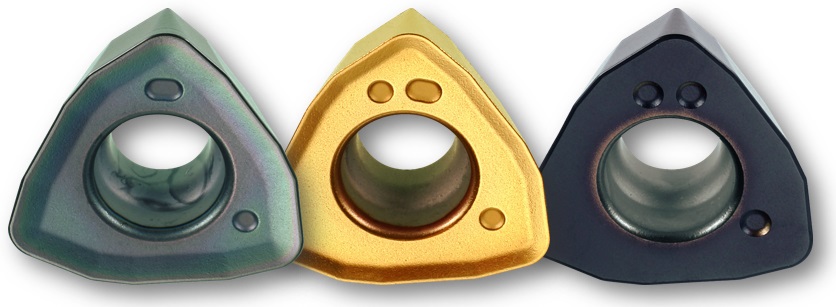

На распределение сил резания также влияет и геометрия самой режущей кромки. Здесь производители пластин предлагают два варианта. Согласно первому, кромка имеет дугообразную форму или сегмент радиуса, практически вырождающегося в прямую (рис. 4). Радиус при вершине обеспечивает максимальную прочность режущей кромки и возможность работы с высокой минутной подачей благодаря более тонкой стружке, образующейся вдоль длинной режущей кромки. Уменьшенная толщина стружки позволяет использовать эти фрезы для обработки титана и жаропрочных сплавов. По мере изменения глубины резания главный угол в плане изменяется от нуля до 90 градусов, что, в свою очередь, изменяет направление действия сил резания вдоль радиуса кромки и, соответственно, результирующую нагрузку в процессе фрезерования.

Второй вариант выполнения режущей кромки является двухсегментным и выглядит как результат аппроксимации дуги двумя хордами (рис. 5). В обоих случаях малый угол в плане (который составляет 9–19 градусов) позволяет получить тонкую стружку и требуемый вектор силы резания.

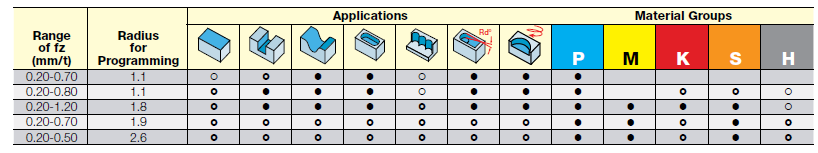

Как видно из формул, приведенных выше, на толщину стружки непосредственно влияет и значение подачи, поэтому крайне важно при использовании этой технологии соблюдать рекомендации поставщика режущего инструмента, в том числе по наличию и типу смазочно-охлаждающих технологических средств. Также можно найти рекомендации по применению той или иной геометрии относительно типа операции: обработка торца, закрытого кармана, уступа (рис 6).

Рис. 4. Пластина с дугообразной формой кромки

Рис. 5. Двухсегментная пластина

Рис. 6. Пример таблицы применимости ВПФ пластины производства ISCAR

Таким образом, приведенные данные демонстрируют возможности повышения производительности фрезерования за счет уменьшения глубины резания и толщины снимаемой стружки, выбора оптимального инструмента (геометрии пластины и ее режущей кромки). Важными аспектами являются: стабильность системы СПИД, надежность крепления фрезы в патроне, соблюдение рекомендуемых производителем режимов эксплуатации инструмента и выбора СОЖ.

Литература

1. Fast Feed Milling. Quick Tool Selector Guide (www.iscar.com)

2. High-Feed Milling. Tungaloy Guide (www.tungaloy.com/highfeed)

3. https://www.hoffmann-group.com

4. http://www.sandvik.coromant.com

5. GARANT ToolScout: справочник по резанию. СПб.: Хоффман, 2015. 653 с.

Источник журнал "РИТМ машиностроения" № 2-2019

Еще больше новостей |