Сегодня в области резания металлов решаются задачи развития и применения современных методов обработки, которые в первую очередь направлены на снижение времени изготовления детали и производственных затрат, повышение рентабельности и эффективности производства. Возможности современных технологических систем продолжают развиваться в том же ключе. Актуальной темой научных изысканий являются такие перспективные направления в обработке металлов, как HSM (High Speed Machining) и HPC (High Performance Machining), высокоскоростная и высокопроизводительная обработка соответственно [1]. Результаты исследований можно почерпнуть из отчетов ежегодной специализированной конференции, проводимой Международным институтом организации производства (CIRP) [2, 3] — CIRP Conference on High Performance Cutting.

Примечательно, что среди постоянных секций присутствуют «CAD/CAM системы и стратегии для высокопроизводительного резания. Контроль многоосевых станков» и «Материалы режущих инструментов, их конструкции и характеристики. Интеллектуальное (программируемое) инструментальное оснащение. Метрология и измерение» [4].

Проследим для начала связь между наполнением современных САМ-систем и разработками в области режущего инструмента.

Марина Вилкина, инженер БГТУ «ВОЕНМЕХ» им.Д.Ф.Устинова

Иван Пийп, заместитель технического директора ЗАО «Хоффманн Профессиональный Инструмент»

Олег Чиж, менеджер по развитию направления «Автоматизация обработки» Siemens PLM Software в РФ

Дмитрий Доронин, инженер по поддержке продаж и сервису Sandvik Coromant

Давид Гонтар, региональный менеджер SolidCAM по странам СНГ

БАЗА ИНСТРУМЕНТОВ

Довольно распространенной формой связи является частичный или полный перевод инструментального каталога в САМ-систему. Дело в том, что, как правило, базы данных системы для программирования и поставщика инструментов имеют совершенно различную структуру и интерфейс, что зачастую приводит к необходимости дублирования данных, то есть двойной работе со стороны программиста по занесению информации об инструменте в САМ.

Некоторые поставщики ПО проделывают эту работу за пользователя и предоставляют актуальную информацию из инструментальных каталогов в приемлемой для САМ форме. Более же прогрессивный способ — создание специализированного универсального интерфейса — приложения в САМ, дающего возможность импорта практически любой структурированной базы.

Олег Чиж, менеджер по развитию направления «Автоматизация обработки» Siemens PLM Software в РФ, рассказал о реализации этого метода в NX CAM: «Компания Siemens PLM Software сотрудничает с производителями режущего инструмента, некоторые из них являются пользователями Siemens PLM. Например, Sandvik Coromant, Kennametal, ISCAR, Walter Tools, ToolsUnited. Примером удачного сотрудничества может служить библиотека инструмента в Teamcenter Manufacturing MRL (Manufacturing Resource Library) (рис. 1), данные в которую загружаются в формате ISO 13399 непосредственно из каталогов производителей инструментов» [5].

Рис. 1. Процесс создания инструмента в MRL для использования в NX CAM

Еще один метод предполагает интеграцию базы данных поставщика инструмента в САМ-систему. Не так давно эту совместную работу проделали специалисты Sandvik Coromant и MasterCAM [6, 7]. Дмитрий Доронин, инженер по поддержке продаж и сервису Sandvik Coromant, уже использует данную возможность в своей работе: «Sandvik Coromant тесно работает с MasterCAM. Это одна из самых распространенных САМ-систем в мире. Возможно, в России доля ее присутствия меньше, но в мире это так. Новая библиотека позволяет не только легко собирать инструмент. Пользователь сразу видит рекомендуемые режимы резания. Очень грамотный подход».

НОВЫЕ ТЕХНОЛОГИИ: HIGH PERFORMANCE MILLING

Зачастую и современные методы обработки невозможно применить без специальных методов программирования.

Иван Пийп, заместитель технического директора ЗАО «Хоффманн Профессиональный Инструмент»: «Мы сотрудничаем с разработчиками САМ-систем, непосредственно с фирмой SolidCAM. Они были первыми, кто предложил на рынок систему расчета фрезерных траекторий с динамическим изменением скорости резания и подачи — SolidCAM iMachining. Изначально именно за счет управляющей информации из этой САМ-системы удалось расширить область использования инструмента. Например, при классических траекториях мы пришли к пределу применимости инструмента при фрезеровании нержавеющих сталей по глубине. И когда просто с помощью более совершенной УП ту же самую фрезу стало возможным использовать в три, четыре раза эффективней, это произвело сильное впечатление. В данном случае именно САМ расширяет возможности применения. Мы называем эту технологию методом динамического трохоидального фрезерования.

В процессе дальнейшей оптимизации метода появилась идея создания специализированной линейки инструмента. В актуальном каталоге Hoffmann Group № 48 она называется TPC (Trohoidal Performance Cutting) [8]. Этой линейке уже около шести лет. Но процесс разработок и исследований не останавливается, линейка развивается. Опыт показал, что обработка труднообрабатываемых материалов (нержавеющих сталей, никелевых сплавов, титановых сплавов и закаленных сталей) — это область применения, в которой инструмент TPC показывает наилучшие результаты. С другой стороны, из каталога будет выводиться специализированный ТРС-инструмент для обработки алюминия, поскольку в данном случае традиционные методы обработки справляются с этой работой не хуже и нет необходимости разрабатывать специализированные инструменты».

Стоит отметить, что упомянутый выше метод в современных справочниках по резанию металла называют HPM (High Performance Milling). Для технологии НРМ на переднем плане стоит оптимизация объемной производительности резания — количества материала, удаляемого за единицу времени, — с целью сокращения основного машинного времени [9, 10]. Причиной повышения производительности при НРМ является полное использование эффективной длины кромки инструмента, в результате глубина резания может доходить до четырех диаметров фрезы. В основе расчетов режимов и условий резания лежит положение о сохранении постоянства толщины стружки. Для расчета траектории перемещения инструмента используют понятие средней толщины стружки, она задается в виде неизменяющегося параметра, а ширина контакта фрезы с материалом (угол контакта) (рис. 2), в отличие от традиционной фрезерной обработки, становится переменной. Значение толщины стружки используется САМ-системой для вычисления и управления оптимальной траекторией движения фрезы, обеспечивая максимальный эффект обработки.

Рис. 2. Изменение ширины контакта фрезы

Каждый поставщик, выпускающий продукт для реализации данной технологии, из-за патентных ограничений и зарегистрированных торговых марок присваивает собственное название. Однако, безусловно, новый вид обработки — современный тренд как для инструментальных компаний, так и для разработчиков ПО. Ни одно интервью не обошлось без представления продуктов, связанных с данным методом.

Сергей Куликов, руководитель департамента маркетинга ООО «Секо Тулс», рассказал о линейке инструментов Seco JABRO®-SOLID2 (рис. 3), реализующих прогрессивную черновую обработку Advanced Roughing: «На глобальном либо локальном уровне Seco Tools взаимодействие с поставщиками САМ не ведет. Но, с моей точки зрения, правильно говорить о параллельном взаимодополняющем развитии CAM-систем и режущего инструмента. Хороший пример — технология Advanced Roughing. Это тот случай, когда параллельное развитие CAM-технологий и режущего инструмента позволяет достичь высоких результатов обработки. Фрезы Seco JABRO®-SOLID2 появились на российском рынке около года назад (сентябрь 2016)».

Рис. 3. Режимы резания и результаты работы инструмента Seco JABRO®-SOLID2

По прогнозам Seco Tools, в течение следующих нескольких лет 25–40 % всех существующих CAM-систем будут включать модуль или иметь интегрированную опцию по программированию с контролируемой траекторией движения инструмента — Advanced Roughing. Сегодня среди систем, поддерживающих эту технологию, в Seco Tools называют более десяти программных продуктов (рис. 4).

Рис. 4 САМ-системы, поддерживающие технологию Advanced Roughing, по данным Seco Tools

В NX CAM 12 помимо VoluMill появится собственная разработка — Adaptive Milling. Олег Чиж комментирует данную технологию: «Разработчики NX CAM постоянно отслеживают современные тенденции и открытия в области режущего инструмента. Примером адаптации к современным тенденциям может служить разработка шаблона обработки Adaptive Milling, который генерирует траекторию инструмента с постоянной толщиной стружки».

О развитии этого вида обработки удалось поговорить с еще одним представителем компании–разработчика ПО Давидом Гонтаром, региональным менеджером SolidCAM по странам СНГ: «Мы плотно работаем со многими инструментальными компаниями по всему миру. Например, участвуем почти во всех конференциях и выставках с компаниями ISCAR, Hanita-WIDIA. Вместе с ними SolidCAM ведет совместные исследования и разработки. Также в числе наших давних партнеров Hoffmann Group и GUHRING. На каждой выставке «Металлообработка» Hoffmann режет с модулем iMachining и рекламирует только SolidCAM. iMachining — это скоростное резание — наша передовая разработка. Именно она привлекает сегодня внимание и меняет технологию обработки, которая была принята раньше. Мы создали iMachining для того, чтобы повысить эффективность использования стандартного инструмента и станка, повысить уровень производства. В этом модуле и есть смысл того, что ПО улучшает, ускоряет работу производства без применения специального оборудования или оснастки. Мой ответ: однозначно да, ПО может влиять и влияет на улучшение и автоматизацию производства».

НОВЫЕ ТЕХНОЛОГИИ: ТОЧЕНИЕ PRIMETURNING™

Помимо новейшей технологии фрезерования HPM появилась информация об еще одном прорыве в сфере обработки металла — технологии PrimeTurning™ от компании Sandvik Coromant [7, 11]. О ее особенностях рассказал Дмитрий Доронин: «Если рассматривать особенности технологии относительно стратегии обработки, то кажется, что это обратное точение. Еще одна важная особенность — геометрия пластины. Для PrimeTurning™ у нас два типа пластин. Одна для тяжелого чернового точения, вторая для более легкого чернового и чистовых операций. Сразу стоит отметить, что пластины не стандартные, не по ISO. Обработка идет от шпинделя с малым углом в плане, при этом вершина пластины практически не работает. Это дает увеличение в объеме металла, снимаемого за минуту времени, повышение стойкости. Сама геометрия режущей кромки достаточно жесткая, прочная и дает поднять режимы резания. Также для данных пластин используется специальный сплав и покрытие. Геометрия пластин очень интересная — она имеет двойной угол, при этом мы можем работать и по классическому способу, и по рекомендуемому для PrimeTurning™ — обратному точению. При износе главной кромки можем точить классическим способом, чем и продлеваем жизнь пластине. Пластину можно использовать дольше, и вариативность использования больше.

Естественно, в данном процессе немаловажны характеристики оборудования. При повышенной глубине съема требуется увеличенная мощность. У пластины большие возможности, но многое зависит и от возможностей станка. Мы всегда предварительно узнаем, какой станок использует заказчик и рассчитываем необходимую мощность для той или иной операции, чтобы не перегружать станок. Помимо мощности важно учитывать тип закрепления детали. При обратном точении возможно ее вытягивание».

Что касается опыта применения в России и конкретных цифр, Дмитрий рассказал об одном из внедрений: «Обрабатывали нержавейку 12Х18Н10Т. Начинали с традиционных 2 мм на радиус (глубина резания), подачи 0,6 мм/об и скорости резания 180 м/мин. В результате дошли до глубины 4 мм и подачи 0,5 при той же скорости 180. Обработка велась без СОЖ. На чистовых операциях скорости уже были под 300 м/мин. На небольших глубинах в 1 мм добрались до подач 1,5 мм/об при скорости 180 м/мин. Когда мы только начинали тестировать, операторы были не готовы к таким скоростям. А когда обточили несколько заготовок, они поняли, что инструмент действительно работает, ничего не ломается, не вылетает, перегрузок на станке нет, и стали посмелее. Иногда приходится ломать стереотипы по скоростям. PrimeTurning™ — это новое слово в точении».

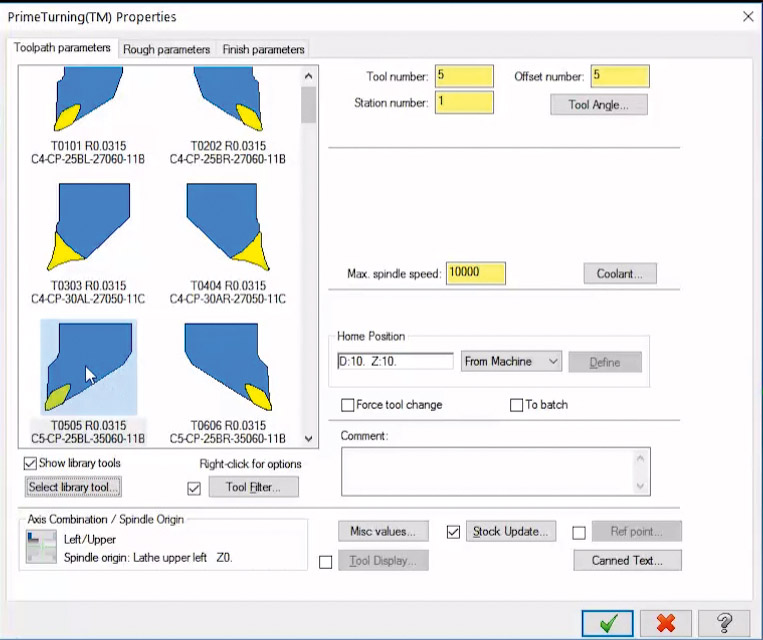

И снова, как и в случае с HPM-технологией, PrimeTurning™ требуется правильное программирование. Дмитрий как специалист инженерного отдела Sandvik Coromant непосредственно работает с траекториями PrimeTurning™ в MasterCAM и знает их особенности: «Есть несколько ключевых моментов. Одно из основных требований — это врезание по дуге c занижением подачи. Оно необходимо для плавного роста нагрузки на станок. Есть особенности в написании УП: пластина нестандартная, не по ISO, ее параметрически в неприспособленном САМ тяжело описать. Разработчики MasterCAM добавили нашу геометрию пластин (рис. 5). Соответственно, траектория обработки считается от заданной геометрии. MasterCAM максимально упростили задачу для программиста».

Также о внедрении технологии PrimeTurning™ сообщили и представители Siemens PLM Software (рис. 6).

Рис. 5. Специальная геометрия пластин PrimeTurning™ в MasterCAM (слева) и в оригинальном исполнении (справа)

Рис. 6. Пример обработки с использованием технологии PrimeTurning™ в NX CAM

CAM: РЕШЕНИЯ ПО ОПТИМИЗАЦИИ

Один из вопросов в интервью был связан с возможностями программирования: «На ваш взгляд, возможно ли, не привнося изменений «в оборудование, оснастку, режущий инструмент, достичь улучшения технологии (возможно, это будет выражаться в улучшенном качестве поверхности, сокращении машинного времени, увеличении срока службы инструмента и т. д.) за счет приемов программирования?» Представители разработчиков САМ с готовностью рассказали о некоторых новых и уже внедренных функциях».

Чиж Олег: «Разработчики NX CAM постоянно совершенствуют и развивают функциональные возможности. Примером может служить новая стратегия обработки Adaptive Milling (рис. 7), плавное скругление перемещений без резания, шаблон обработки по трохоиде и т. д. Применение перечисленных выше функций позволяет без изменения оборудования, оснастки и режущего инструмента повысить производительность оборудования до 50 %, повысить время жизни инструмента до 2‑х раз.

Еще один пример функции, которая приводит к значительному улучшению технологии, это оптимизация подачи в зависимости от нагрузки на инструмент. А для токарной обработки примером может служить функционал NX CAM, позволяющий изменять ориентацию токарного резца в процессе обработки (изменение ориентации оси B)».

Рис. 7. Пример стратегии обработки Adaptive Milling в NX CAM

Рис. 8. Tube Milling и Turbo Machining

Мирко Бейкер, менеджер по маркетингу Product Manufacturing Siemens PLM Software в ЕМЕА: «Мы все больше и больше внедряем новые специальные стратегии обработки, такие как Adaptive Milling, Tube Milling и Turbo Machining (рис. 8). Основная цель — более гибкий и удобный интерфейс для программирования сложных специальных стратегий обработки и новых видов режущих инструментов. В NX CAM пользователь имеет возможность создавать специальные шаблоны и собственную технологическую базу. Программирование с использованием базы знаний минимизирует необходимость ввода данных, что ведет к сокращению времени подготовки проекта».

Александр Мясников, инженер службы поддержки SolidCAM, по теме оптимизации рассказал о возможностях технологии iMachining: «iMachining уникальна в том числе и тем, что на основе данных станка, геометрии фрезы и материала обрабатываемой заготовки (предел прочности на растяжение) рассчитывает оптимальные режимы резания: толщину стружки, подачи, скорости, глубину резания. Также мы предлагаем функцию вариации степени агрессивности обработки — то есть регулировку объемной производительности резания (количества стружки, производимого за единицу времени) (рис. 9). Эта технология подтвердила свою надежность, мы настоятельно предлагаем пользователям не изменять рассчитанные системой параметры и режимы резания».

Рис. 9. Диалоговое окно операции iMachining SolidCAM

Необходимость понимать настройки параметров траекторий обработки подчеркнул и специалист компании Sandvik Coromant Дмитрий Доронин: «Инженерный отдел Sandvik Coromant плотно занялся консультированием по САМ-системам лет 10 назад. В России — года 3–4. Технологическое развитие производства привело к пониманию того, что без корректного использования САМ часто неполностью раскрывается потенциал инструмента. Люди жалуются на низкую стойкость, а оказывается — не хватает возможностей правильно использовать САМ.

Год назад компания проводила исследование САМ-систем на предмет применимости High Speed фрезерных траекторий. У каких-то систем достаточно настроек по умолчанию, у других — не хватает для полноценного использования инструмента. В целом смотрели комплекс настроек, чтобы рекомендовать клиенту: сглаживание, торможение в углах и т. д. Все их знать очень тяжело. Я прекрасно понимаю, как работают на предприятиях, т. к. сам работал технологом. Там просто нет времени для поиска оптимальных настроек. Есть текущая круглосуточная работа, план. А все эти эксперименты — потеря времени.

Мы руководствуемся полученными результатами, чтобы консультировать клиентов, помогать им. С нашей стороны проделана большая работа. Мы испытывали, смотрели, прорабатывали. Мы не ставим цель писать все УП за заказчика, лучше обучить нюансам программирования, показать методику».

ИНСТРУМЕНТ: НОВИНКИ И ПЕРСПЕКТИВЫ

Прежде чем переходить к инструментальным новинкам и тенденциям, хотелось бы привести мнение участников о спросе на внедрение производительного инструмента в России, а также дать определение производительности с точки зрения использования режущего инструмента.

Сергей Куликов, Seco Tools: «Россия готова достаточно активно внедрять новинки. Такие предприятия есть и среди частных, и среди государственных заказчиков. Однако надо понимать, что отнюдь не все российские производства стремятся к повышению производительности. Специфика организации государственных предприятий и работы с государственным заказом не благоприятствует формированию спроса на инструмент, способствующий росту производительности. Такие предприятия стремятся сократить лишь видимую часть расходов, например, закупать более дешевый и менее качественный инструмент. Соответственно, достигается экономия в затратах на инструмент, который в разных отраслях промышленности составляет примерно 1–5 % затрат на обработку, в то время как все остальные расходы и стоимость станкочаса остаются постоянными. Это позволяет экономить в краткосрочной перспективе, но не позволяет повысить эффективность производства, увеличить выпуск продукции, что в конечном счете могло бы сократить расходы на оборудование и все смежные затраты».

Иван Пийп, Hoffmann Group: «Как только завод покупает современное оборудование, достаточно быстро приходит понимание, что оно должно быть максимально загружено. Специалисты начинают изучать возможности оборудования и искать пути максимально эффективного их использования, в том числе и за счет применения высокопроизводительного инструмента. Если работают с программными пакетами, NX, например, то начинают копаться в функциях и хотят их попробовать. Например, здесь у нас в Санкт-Петербурге на известном крупном заводе мы предложили вместо классической обработки запрограммировать обработку детали методом TPC, поставили нашу фрезу, и производительность выросла на порядок.

Если у завода современное технологическое оборудование, то они понимают, что машинное время дорого, и это самая затратная часть в себестоимости изделия. А согласно общей экономической теории, при нормальном серийном производстве стоимость инструмента составляет около 3–3,5 % от себестоимости детали. Поэтому для эффективного использования оборудования необходимо использовать высокопроизводительный инструмент. При единичном и мелкосерийном производстве ситуация несколько отличается. Но в целом, если люди видят, что у них оборудование, которое есть и другого не будет, а заказы идут и их надо выполнять, то уже не смотрят на стоимость инструмента, а начинают идти по пути улучшения технологии. Мне кажется, что последние 5 лет интерес к новому очень сильно вырос — это связано с улучшением парка станков».

Дмитрий Доронин, Sandvik Coromant: «Производство в стране сейчас от кризиса еще не оправилось, и всем нужно сокращать издержки. Предприятия тестируют новый инструмент, им это не просто интересно, а необходимо, чтобы иметь рентабельный бизнес. Это как логика обычной жизни. Если человек живет в комфортных условиях, нужна мотивация, чтобы что-то менять. И сейчас для производства именно такая некомфортная среда, у всех появилась максимальная мотивация, и это хорошо. Я вижу изменения на многих предприятиях. Сейчас нужно быть более конкурентоспособными».

И в заключение приведем краткий обзор технологических тенденций от участников опроса.

Иван Пийп, Hoffmann Group: «На мой взгляд, если в ближайшие годы тенденция не поменяется, скорее всего, вектор будет направлен на комбинированную обработку. Развитие в этом направлении демонстрирует DMG MORI своей линейкой LASERTEC [12] — комбинированная аддитивно-фрезерная обработка. Какая-то часть операций формообразования выполняется методом аддитивной технологии, какая-то путем снятия стружки. Вполне возможно, что и САМ-системы пойдут в этом направлении. Не исключено появление какого-то своеобразного гибрида, который позволит по модели проектировать или предлагать варианты технологии. 3D-печать сейчас используется достаточно активно. Более того, в нашем каталоге есть два серийных инструмента, которые изготавливаются по аддитивной технологии. Сборные сверла со сменной пластиной — GARANT HiPer Drill [13], вся рабочая часть которых полностью выращивается и делается лазерным спеканием. В этом году в каталоге появилась новая линейка тонких гидрозажимных патронов. Аддитивный метод производства позволил коренным образом изменить конструкцию патрона — избавиться от запрессованной торцовой заглушки и сделать рабочую часть патрона монолитной и герметичной, что обеспечило сочетание ранее не совместимых параметров: тонкий корпус, удобный для обработки в труднодоступных местах, и передача больших крутящих моментов для высокой силы резания, высокая жесткость закрепления режущего инструмента и способность к виброгашению для низкой шероховатости обработанной поверхности. Чувствительность к нагреву всегда была недостатком гидрозажимных патронов, но у патронов, изготовленных по аддитивной технологии, удалось повысить температуростойкость, более того, при умеренном нагреве патрона усилие зажима режущего инструмента даже повышается.

Рис. 10. Сверло GARANT HiPer Drill (слева) и тонкий гидрозажимной патрон (справа)

Развитие станков и инструмента всегда идет параллельно, и это взаимодополняющий и непрерывный процесс».

Олег Чиж, Siemens PLM Software: «По нашему мнению, прогресс обработки металлов резанием гармонично развивается во всех направлениях. Появляются новые типы режущих инструментов (цельнокерамические фрезы, специализированные инструменты CoroTurn® Prime для технологии PrimeTurning™ и т. д.). В САМ-системах постоянно появляются новые стратегии и шаблоны обработки, которые позволяют значительно сократить время обработки на станке и продлить время жизни инструмента. Примерами таких функций могут служить стратегия обработки Adaptive Milling, плавное скругление перемещений без резания, шаблон обработки по трохоиде, функция оптимизации подачи в зависимости от нагрузки на инструмент, которые успешно реализованы в NX CAM. Оборудование для обработки резанием также постоянно совершенствуется. Примером совершенствования и использования новых технологий могут служить станки, которые выполняют обработку в криогенной среде (в зону резания подается жидкий азот) (рис. 11), что позволяет сократить время обработки титановых сплавов до 80 %. Постоянное совершенствование систем ЧПУ также позволяет сократить время обработки и повысить качество обработки. Примером может служить функция ORISON в системе ЧПУ Sinumerik‑840D SL. Эта функция позволяет сгладить изменение ориентации оси инструмента при многоосевой обработке, что ранее было недоступно в системах ЧПУ» (рис. 12).

Рис. 11. Пример обработки в криогенной среде

Рис. 12. Пример обработки с выключенной командой ORISON (слева) и с включенной командой ORISON (справа)

Сергей Куликов, Seco Tools: «Промышленность (глобально) движется в сторону более технологичного производства. Низкий рост экономики и промышленного производства определяет больший фокус на эффективности и производительности. Дальнейшее внедрение более современного оборудования с повышенной жесткостью и мощностью будет определять дальнейшее развитие программного обеспечения и инструмента. Важная роль в этом процессе отведена CAM-системам и постпроцессорам».

Дмитрий Доронин, Sandvik Coromant: «Общая тенденция по рынку, не являющаяся секретом, высокоскоростная обработка. ВСО-станков все больше. Упор идет на High Feed фрезы: увеличение количества зубьев, увеличение скорости обработки, стойкость пластин при высоких скоростях, фрезерование с большой глубиной и небольшим перекрытием или, наоборот, фрезерование с небольшой глубиной и с большим перекрытием. То есть общая тенденция — скорость и стойкость. У многих заказчиков стоит задача — увеличить скорость производства. Нужно брать больше заказов, сокращать время обработки деталей.

Еще один тренд — снижение нагрузки на шпиндель. Например, многим нравятся многопластинчатые фрезы типа «кукуруза», но их часто не тянет оборудование. Не получается использовать на рекомендуемых режимах, тогда начинают искать другие пути повышения производительности. Это история с High Feed: небольшая глубина и высокие подачи. Например, сейчас работаем по титану фрезами с подачей больше 1 мм/зуб. Специализированное оборудование дорогое, а загрузка специализированными операциями не 100 %. Все тренды происходят от потребностей рынка».

Благодарим всех специалистов, принявших участие в подготовке этого материала.

Вилкина Марина,

инженер кафедры «Технология и производство артиллерийского вооружения» БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова

Литература

1.Resource and Energy Efficiency in Machining Using High Performance and Hybrid Processes. Neugebauer R. et al. 5th CIRP Conference on High Performance Cutting 2012. Р. 3–15.

2.https://www.cirp.net/

3.https://en.wikipedia.org/wiki/International_Academy_for_Production_Engin...

4.http://www.congressline.hu/hpc2018/

5.http://sapr.ru/article/23626

6.http://www.mastercam-russia.ru/cam_doc_251.html

7.http://www.sandvik.coromant.com/ru-ru/news/pages/connected-solutions-for...

8.https://www.hoffmann-group.com/RU/ru/horu/company/garant/garant-innovati...

9.High Performance Cutting (HPC) in the New Era of Digital Manufacturing. G. Byrne et al., 7th HPC 2016 — CIRP Conference on High Performance Cutting 2016. P. 1–6.

10.Справочник по резанию. GARANT ToolScout, 2015. С.126–133.

11.http://www.mastercam-russia.ru/cam_doc_247.html

12.http://us.dmgmori.com/products/lasertec/lasertec-additivemanufacturing/l...‑65–3d

13.https://www.hoffmann-group.com/RU/ru/horu/company/garant/garant-innovati...

Еще больше новостей |