Полуавтоматическая сварка MIG/MAG давно стала неотъемлемой частью многих сварочных производств. В оснащение сварочных постов включено самое современное сварочное оборудование с имеющимися готовыми синергетическими программами, позволяющими справиться с задачами любой сложности. Однако, как показывает практика, далеко не все производственные площадки используют свои возможности в увеличении производительности процессов полуавтоматической сварки. Иногда это связано с незнанием сварщиками всех возможностей, которые заложены производителем в сварочное оборудование, иногда с ограничением использования этих возможностей из-за применения сварочных материалов, отрицательно влияющих на достижение нужного результата.

Зачастую работники технических служб предприятия недооценивают значимость применения в техпроцессе качественных сварочных смесей и продолжают использовать в качестве защитной газовой среды углекислоту лишь по той причине, что стоимость её значительно меньше. Именно это и устанавливает жёсткие рамки на повышение общей производительности сварочного процесса. Однако существуют принципиальные отличия процессов, происходящих в различных газовых средах, напрямую влияющих на скорость сварки, глубину проплавления основного металла и формирования необходимой геометрии сварного шва, заложенной в чертежах на продукцию.

Влияние типов переноса электродного металла

Важно понимать то, какое влияние защитные газовые среды оказывают на работу сварочной дуги для различных толщин металла.

Существует несколько типов переноса электродного металла в сварочную ванну, которые способствуют увеличению производительности процесса полуавтоматической сварки. Возможные типы переносов металла ранее уже описывались в научно-технической литературе, поэтому есть смысл остановиться только на самых стабильных и производительных из них.

Все обозначенные ниже значения тока и толщин металла характерны для применения сварочной проволоки сплошного сечения диаметром 1,2 мм для углеродистых и низколегированных конструкционных сталей.

1. Перенос коротким замыканием

Короткозамкнутая дуга используется преимущественно для сварки тонколистового металла, так как ведётся на невысоких сварочных параметрах. Применяется она во всех пространственных положениях. Характеризуется небольшим проплавлением и значительным усилением сварочного валика, присутствием мелкокапельного разбрызгивания металла. Требует последующей зачистки зоны сварки от налипших брызг.

Данный вид переноса металла доступен как с использованием сварочной смеси, так и с применением углекислоты (СО2). Характерным отличием от других типов переноса является цикличное возбуждение сварочной дуги за счёт коротких замыканий конца электродной проволоки о поверхность свариваемого металла (рис. 1). После замыкания сварочной проволоки о поверхность детали следует процесс формирования капли металла и передача её в сварочную ванну с образованием перемычки жидкого металла (рис. 2).

рис. 1.

рис. 2.

В последующем перемычка истончается (рис. 3) и происходит её разрыв, сопровождаемый микровзрывом с выплеском небольшого количества мелких капель металла (рис. 4).

рис. 3.

рис. 4.

Капля металла поглощается сварочной ванной (рис. 5), и процесс повторяется, начиная с формирования новой капли (рис. 6).

рис. 5.

рис. 6.

Данный тип переноса металла является стабильным, однако в силу своей ограниченности по сварочным параметрам не может использоваться для сварки больших толщин металла, так как тепловклад в деталь при этом незначителен. В зависимости от марки и модели сварочного оборудования, диапазон тока сварки, как правило, не превышает 190–200 А и применяется для сварки толщин до 5–8 мм.

2. Крупнокапельный перенос

Этот вид переноса является вторым возможным типом переноса электродного металла в среде углекислоты. Применяется производствами, использующими исключительно СО2 в качестве защитного газа, с целью увеличения глубины проплавления при сварке больших толщин металла. В силу образования большого количества брызг может применяться только для сварки в нижнем положении. Сварочный ток при таком переносе может находиться в пределах 210–300 А.

Данный тип переноса характеризуется несколько увеличенным проплавлением и неравномерным формированием поверхности сварного шва по сравнению со сваркой короткозамкнутой дугой. При таком переносе присутствует значительное разбрызгивание как крупных, так и мелких капель металла в ОШЗ (до 15 % от общего объёма сварочной проволоки). Требуется последующая зачистка зоны сварки от налипших крупных капель металла.

Высокое поверхностное натяжение в среде углекислоты способствует формированию крупных капель металла на конце электродной проволоки (рис. 7). С достижением каплей металла критической массы, а также под воздействием электромагнитных сил и эффекта сжатия (pinch effect) происходит её отрыв с конца электродной проволоки (рис. 8).

рис. 7.

рис. 8.

При этом диссоциация углекислого газа на угарный газ и свободный кислород приводит к увеличению дымообразования, что в сумме с испарением окисляемого металла и легирующих элементов увеличивает давление на капли металла в противоположном для них направлении, отклоняя их перемещение в сварочную ванну (рис. 9, рис. 10).

рис. 9.

рис. 10.

Таким образом, происходят значительные потери металла электродной проволоки на разбрызгивание в околошовную зону и на поверхность уже сформированного сварного шва (рис. 11, рис. 12), что увеличивает объём работ по зачистке швов перед покраской.

рис. 11.

рис. 12.

Последующее увеличение параметров сварки до токов порядка 320 А и выше (рис. 13, рис. 14) не приводит к снижению потерь электродного металла, так как такая газовая среда, как углекислый газ, не способствует значительному измельчению капель металла и полному их поглощению сварочной

ванной.

рис. 13.

рис. 14.

Следует отметить, что в среде углекислого газа доступны только два обозначенных выше типа переноса металла.

3. Мелкокапельный перенос

Данный тип переноса используется для сварки как средних, так и больших толщин металла при многопроходной сварке. Производится на повышенных значениях параметров сварки. Применяется во всех пространственных положениях. Обеспечивает высокое качество сварных швов и оптимальную глубину проплавления. Присутствует разбрызгивание некрупных капель металла, поэтому требуется последующая зачистка зоны сварки. Мелкокапельный перенос возможен только с применением сварочных смесей на основе аргона.

Благодаря сравнительно невысокому поверхностному натяжению в газовой среде сварочных смесей на основе аргона капли жидкого металла обладают большей жидкотекучестью и не успевают набирать большую массу, легче отделяясь от конца электродной проволоки (рис. 15). Размер капель при этом не превышает диаметр сварочной проволоки (рис. 16).

рис. 15.

рис. 16.

Процесс передачи капель в сварочную ванну характеризуется высокой стабильностью всего сварочного цикла и хорошей его повторяемостью (рис. 17, рис. 18), что обеспечивает равномерное заполнение сварочной ванны и позволяет получать нужную геометрию сварного шва.

рис. 17.

рис. 18.

Стабильный мелкокапельный перенос возможен в среде качественных сварочных смесей в приблизительном интервале сварочного тока от 250 А до 300 А. Как правило, применяется для многопроходной сварки толщин металла от 8 мм и более.

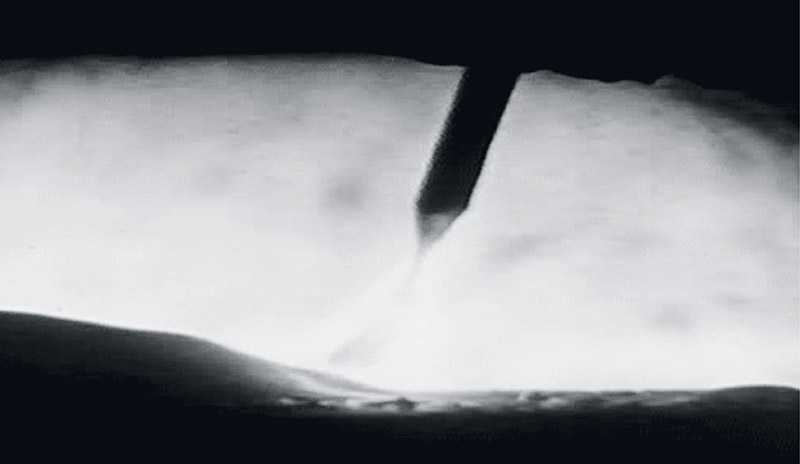

4. Струйный перенос

Струйный перенос дительной сварки металла средних и больших толщин. Сварочный процесс при струйном переносе происходит на высоких значениях сварочных параметров, которые позволяют значительно увеличивать скорость подачи проволоки и саму скорость сварки, т. е. длину производимых сварных швов за один и тот же промежуток времени можно увеличить практически вдвое. При достижении определённых критических значений сварочного тока металл с конца электродной проволоки срывается в виде струи (рис. 19, рис. 20) и под действием электромагнитных сил плавно переходит в сварочную ванну, не образуя брызг. Вместе с этим обеспечивается очень стабильное горение дуги, глубокое проплавление, повышается жидкотекучесть сварочной ванны, обеспечивая равномерную гладкую поверхность сварного шва. Зачистка швов от брызг не требуется.

рис. 19.

рис. 20.

Газовая среда сварочной смеси позволяет уменьшить поверхностное натяжение жидкого металла и увеличить смачиваемость кромок основного металла, а также увеличить жидкотекучесть самой сварочной ванны, что позволяет ей полностью принять весь подаваемый металл без выплесков и потерь на разбрызгивание. Наблюдается стабильный непрерывный процесс работы сварочной дуги (рис. 21, рис. 22).

рис. 21.

рис. 22.

Следствием использования высоких сварочных токов (от 300 А и выше) при струйном переносе является то, что он позволяет получать максимальную глубину проплавления при высокой скорости подачи сварочной проволоки, что увеличивает производительность процесса при высоком качестве сварных швов.

5. Импульсный перенос

Импульсный перенос универсален для сварки металла тонких, средних и больших толщин во всех пространственных положениях. В силу своих особенностей сварка происходит отдельными направленными каплями металла, которые при падении полностью поглощаются сварочной ванной без образования брызг, поэтому зачистка швов от брызг не требуется. Воспроизвести данный тип передачи металла в сварочную ванну можно на различных токах сварки и скоростях подачи сварочной проволоки, что обеспечивает возможность его применения для различных толщин металла.

Следует заметить, что импульсным переносом металла обладают только сварочные источники с заложенной в них данной функцией.

Электронная начинка и программное обеспечение таких аппаратов позволяют подавать ток сварки с определённой частотой импульса, который позволяет сформировать и отсечь каплю металла в определённый промежуток времени (рис. 23, рис. 24).

рис. 23.

рис. 24.

После того как на пиковом значении тока капля металла была сформирована и отделена в направлении сварочной ванны, источник переходит в режим базового тока сварки, который в разы ниже пикового значения (рис. 25, рис. 26). Попеременная работа пикового и базового токов обеспечивает минимально возможное тепловложение в деталь, уменьшая деформации после сварки.

рис. 25.

рис. 26.

Силами поверхностного натяжения капля полностью поглощается расплавленным металлом сварочной ванны, не образуя разбрызгивания, после чего включается пиковый ток, формируя новую каплю металла для нового цикла передачи металла (рис. 27, рис. 28).

Импульсный перенос также недоступен, как мелкокапельный и струйный, при использовании углекислоты в качестве защитной газовой среды.

рис. 27.

рис. 28.

Выводы

Выше были описаны пять основных типов переноса металла в сварочную ванну. Крупнокапельный перенос наиболее нестабилен и способствует значительным потерям сварочной проволоки на разбрызгивание. Отсюда следует, что использование углекислоты в качестве защитного газа ограничивает возможности сварки в увеличении производительности всего производственного процесса, позволяя получить стабильную работу дуги лишь на металлах небольших толщин.

В свою очередь, применение сварочной смеси открывает гораздо больше возможностей перед сварщиками, так как позволяет использовать большее число переносов металла для максимальной производительности сварочного процесса на различных толщинах металла, тем самым увеличивая количество единиц выпускаемой продукции за период времени.

Н. А. Яшенков

ООО «Эр Ликид», Россия

e‑mail: nikolay.yashenkov@airliquide.com

Литература

1. Н. А. Яшенков. Современная полуавтоматическая сварка с применением сварочных смесей ARCAL. // Научно-технический журнал «Мир сварки». № 3–4 (35–36), 2014.

Еще больше новостей |