Первое применение пришло к нам в производство в 80‑е годы прошлого столетия еще для технологии трехрезаковой газокислородной резки. Локомотивами этого процесса стали судостроители и заводы энерго- и атомного машиностроения. Машиностроители и предприятия по изготовлению строительных и мостовых металлоконструкций, в частности, фактически подключились к технологии получения деталей с фасками уже с развитием плазменной резки, минуя стадию применения газокислородной резки для снятия фасок на фигурных деталях.

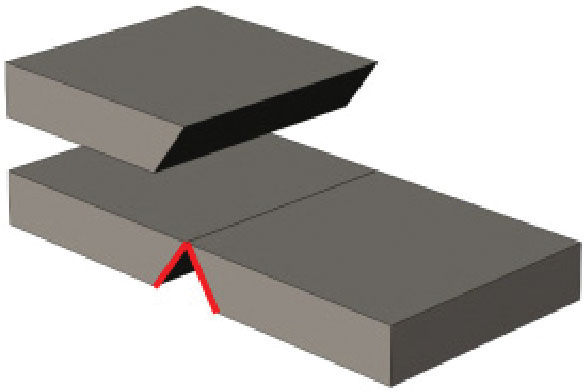

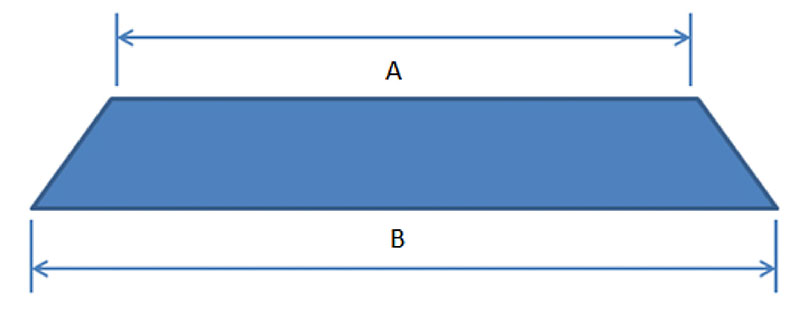

На сегодняшний день приняты следующие типы фасок на деталях (рис. 1):

1. А — фаска

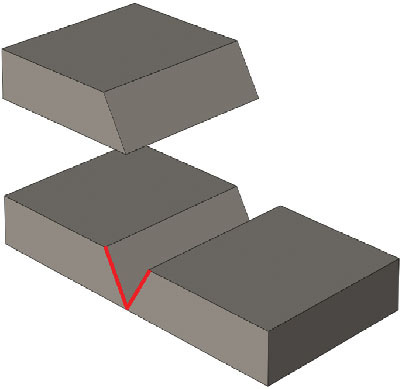

2. V — фаска

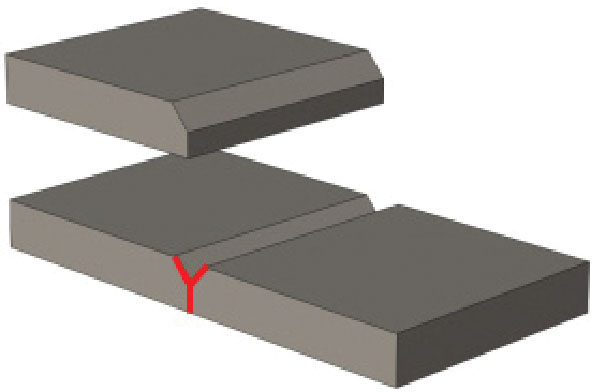

3. Y — фаска (односторонняя фаска с притуплением)

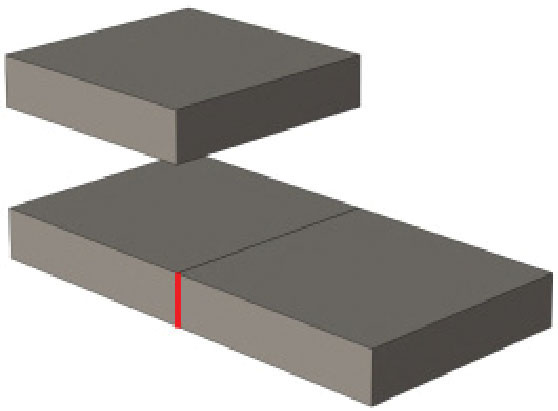

4. К — фаска (двухсторонняя фаска с притуплением)

5. Х — фаска (двухсторонняя фаска)

6. I — без фаски (перпендикулярный рез)

А — фаска V — фаска

V — фаска

Y— фаска I — без фаски

I — без фаски

Рис. 1.

Проведенные исследования и опыт применения технологии показал, что геометрически равнозначные А‑фаска и V‑фаска в реальности обеспечивают разные показатели качества реза.

Рис. 2.

Так, например, V‑фаска (рис. 2) максимально соответствует ожиданиям качества, как по геометрии детали, так и по чистоте реза. Значения размеров А и В, а также угла а соответствуют чертежным. Кроме того, вырезанные детали не могут выпасть из окружающего их отхода, поэтому становится удобным снять с раскройного стола детали с V‑фасками, а затем удалить отход.

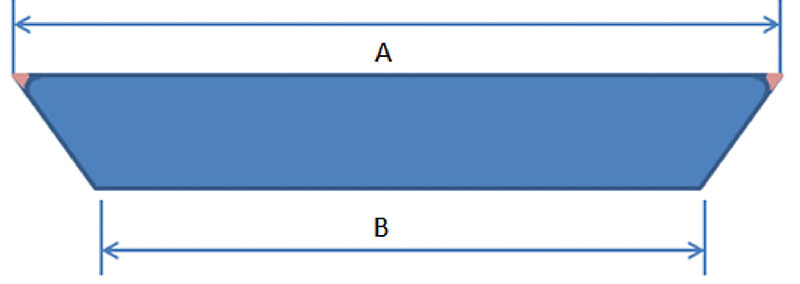

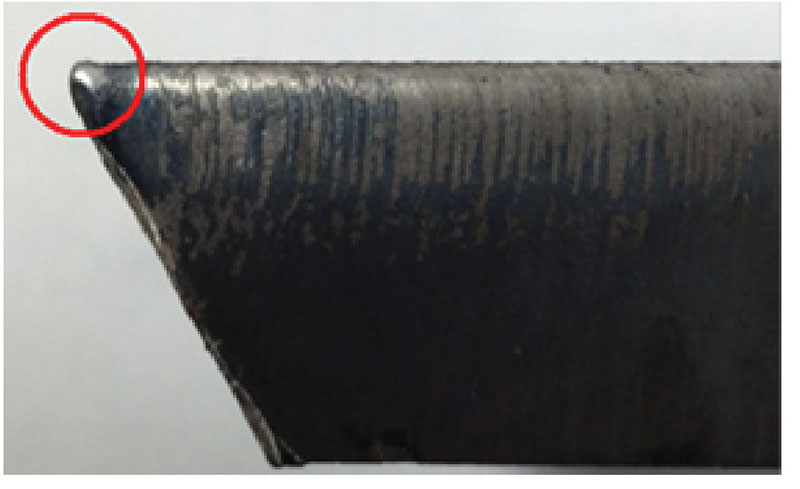

Рис. 3.

Для сравнения А‑фаска (рис. 3) всегда имеет оплавленный верхний острый угол, что означает гарантированное несоответствие значения А чертежному. Значение В также стремится не соответствовать чертежному. Это связано с тем, что плазменная дуга при таком положении рабочей поверхности, склонна к большим отклонениям от идеальной прямой, что приводит к изменению реального угла фаски и влечет за собой изменение величины В. Введение компенсации дополнительным углом наклона плазматрона на углах близких к 45° часто невозможно конструктивно, поскольку большинство плазматронов допускают наклон не более 48°. Особенно сложно выполнять компенсацию углом наклона на малых толщинах. Также не стоит забывать о том, что детали с А‑фаской затруднительно снимать с раскройного стола, поскольку они находятся под основной массой отхода.

Фаски типа Y, K, X являются комбинациями A, V, I типов резки. Помимо основных особенностей, связанных с компенсациями в геометрии наведения плазматрона на рез, эти фаски требуют особой внимательности в последовательности выполнения резов. Это связано с тем, что результирующая поверхность фаски на соответствующем участке детали выполняется за несколько проходов и с разными технологическими параметрами. Типичной ошибкой является полная вырезка детали из листа, а затем выполнение дополнительных резов (думаю, всем понятно, что вырезанная деталь под действием термических деформаций смещается из системы координат портальной машины плазменной резки). Такую ошибку часто делают не только люди, но и специализированные САПРы.

Как видно из рис. 4 при резке с фаской эффективная длина режущей части плазменной дуги В всегда больше толщины металла S, а значение А по факту является шириной отхода, на месте которого невозможно разместить вырезку других деталей.

Рис. 4.

Рис. 4.

Многократный анализ карт раскроя показывает, что коэффициент использования материала для деталей с фасками уменьшается на 5–15%. Поскольку редко проводится полный расчет себестоимости получения деталей разными вариантами (только плазменная резка с фасками, плазменная резка с последующей механической обработкой), а также влияние скорости изготовления деталей разными способами на общий цикл и себестоимость всего изделия, то выдернутые из контекста 5–15% потерь на отход листового проката ставят крест на идее внедрения в конкретное производство технологии и оборудования плазменной резки с фасками.

Как правило, в реальных деталях не все стороны имеют фаски, в некоторых случаях фаски имеют разные типы, например А‑I‑V–I (для прямоугольников). В таком случае приходится изменять технологические параметры резания для различных частей детали.

Основными технологическими параметрами резания являются:

1. Сила тока,

2. Скорость резки,

3. Угол наклона резака,

4. Высота стабилизации,

5. Ширина реза (эквидистанта).

Для деталей с фасками программирование значительно усложняется по сравнению с типовой перпендикулярной резкой. От современного САПРа, который и автоматизирует создание управляющей программы (УП), требуется распознавать виды резов по частям детали и дополнять кадры УП дополнительными данными по управлению установкой плазменной резки. В случае если этот анализ не делает САПР, то его выполняет ПО ЧПУ установки плазменной резки, что обычно более затруднительно.

Так, например, в тексте УП должны быть указаны различные скорости и токи резов для участков перпендикулярного реза, реза с фаской и на петлях.

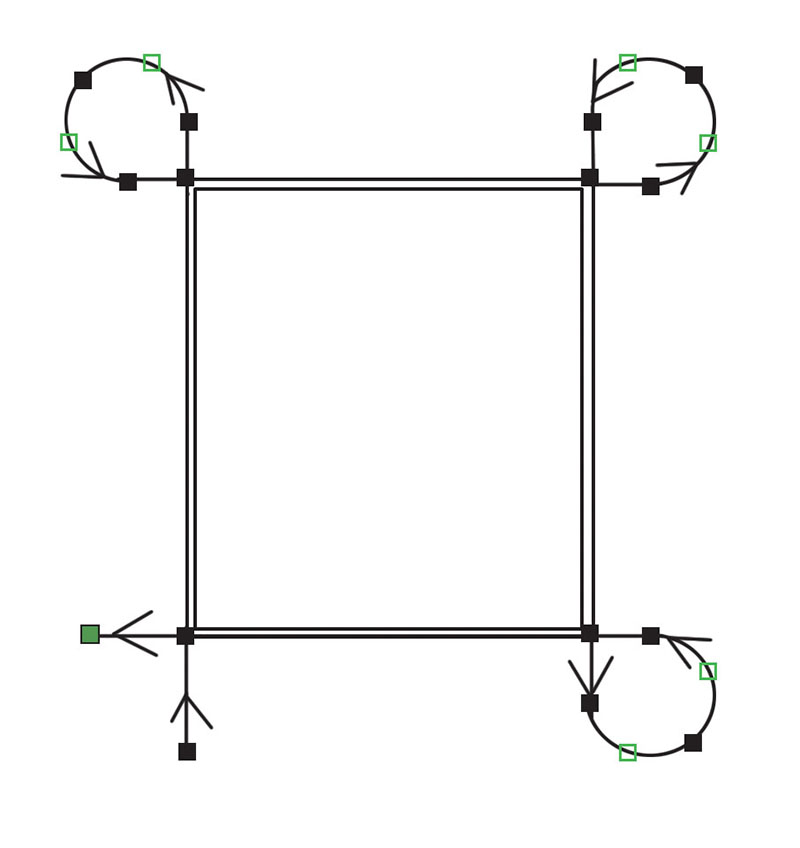

На рис. 5 представлена типовая деталь с фасками. По трем углам прямоугольника расположены петли.

Рис. 5.

Рис. 5.

Применение петель очень важно для качественной резки деталей с фасками по многим причинам. Во‑первых, петли обеспечивают получение детали с заданными значениями геометрии, во‑вторых, для разворота плазматрона на новый угол резания требуется время и место. Допускается выполнять рез следующей стороны детали с новым углом каждый раз с новой пробивкой, но чаще всего этого стараются избежать, поскольку каждая пробивка значительно снижает ресурс электрода и сопла плазматрона и фактически ухудшает геометрические характеристики плазменной дуги, что в свою очередь сказывается на геометрии детали.

Несложно заметить, что технологические параметры работы плазматрона на петле отличаются от параметров на рабочем резе. Во время разворота скорость резания снижается до значений эквивалентных для фаски 450 для соответствующей толщины материала, при этом качество реза снижается многократно. Типичной ошибкой является уменьшение размеров петли (с целью экономии материала) до значений при которых либо возникает непрорез, либо плазматрон не успевает развернуться. Также следует знать, что петля выполняется при отключенном режиме стабилизации, поэтому если петля мала, то плазматрон не успеет выйти на режим со стабилизацией до рабочего реза. Включение режима стабилизации в зоне рабочего реза с фаской гарантированно приведет к браку в этом месте.

Для успешного внедрения технологии плазменной резки с фасками следует знать, что:

1. Оборудование стоит дороже, чем стандартное.

2. Требуется экономическое обоснование компенсации потерь листового проката на дополнительный отход.

3. Никакой САПР не заменит инженера-технолога по термической резке. САПР может только ускорить во времени начало эффективной работы.

4. Естественные отклонения в геометрии и чистоте поверхностей деталей с фасками, полученными плазменной резкой, отличаются от получаемых ранее подобных деталей по другим технологиям. Потребуются изменения в документации на изделие, технологии сборки, обработки и пр.

5. Внедрение технологии должно быть поэтапным, от простого к сложному.

6. Нажал кнопку и получил результат, так не работает. Каждая деталь, материал, оборудование уникальны, придется учиться самим, учить оборудование.

7. Серийные и типовые изделия осваиваются быстрее и легче, поскольку номенклатура наборов технологических параметров меньше.

8. Ошибки и брак будут, надо выделять время и ресурсы на тесты и отработку режимов.

9. Вы не одни, всегда есть с кем посоветоваться (когда бесплатно, а когда и за деньги).

10. Все может получиться! Не Вы первые и не Вы последние…

Автор выражает особую благодарность компании «Hypertherm» и лично Яромиру Слани за предоставленные материалы.

Директор ООО «АВТОГЕНМАШ»

Владимир Александрович Кольченко

www.autogenmash.ru

(4822)-32–86–55

Еще больше новостей |