В последнее время технология изготовления зубчатых колёс получила существенное развитие за счёт применения жёстких конструкций зубообрабатывающих станков с высокоточными управляемыми электронными осями, новых материалов и исполнений режущих и правящих инструментов, прецизионной быстродействующей технологической оснастки. Очень важно, что современные технологии позволяют с высокой экономической эффективностью производить качественную продукцию не только в условиях массового, но и серийного, и единичного производства.

Цилиндрические зубчатые колёса предназначены для передачи вращательного движения и крутящего момента между параллельными осями валов. Высокий коэффициент полезного действия, компактность конструкции, плавность и точность зацепления зубьев способствовали широкому распространению цилиндрических зубчатых передач в автомобилях, автобусах, тракторах, авиационных турбореактивных и судовых двигателях, ветряных электроустановках и других механизмах.

Конструктивное исполнение цилиндрических зубчатых передач: прямозубые и косозубые, с внешним и внутренним зацеплением, шевронные, с круговыми зубьями, с зацеплением Новикова, реечные и специальные. При этом доминирующее положение в промышленности (около 85 %) занимают прямозубые и косозубые цилиндрические передачи. В зависимости от конструктивной формы цилиндрические колёса по технологическим признакам разделяют на два основных типа: колёса-валы и колёса-диски.

В связи с развитием машиностроения в последнее время существенно возросли требования, предъявляемые к точности цилиндрических зубчатых передач. Она оценивается по ГОСТ 1643–81 по нормам кинематической точности, плавности работы и контакта зубьев.

Технологические процессы обработки цилиндрических зубчатых колёс могут изменяться. Наибольшее влияние на структуру операций в технологическом процессе оказывают уровень точности и шероховатость поверхности обработанных зубьев, наличие шлицев на детали, вид химико-термической обработки и др. Повышенная точность зубьев и низкий параметр их шероховатости требует дополнительных отделочных операций.

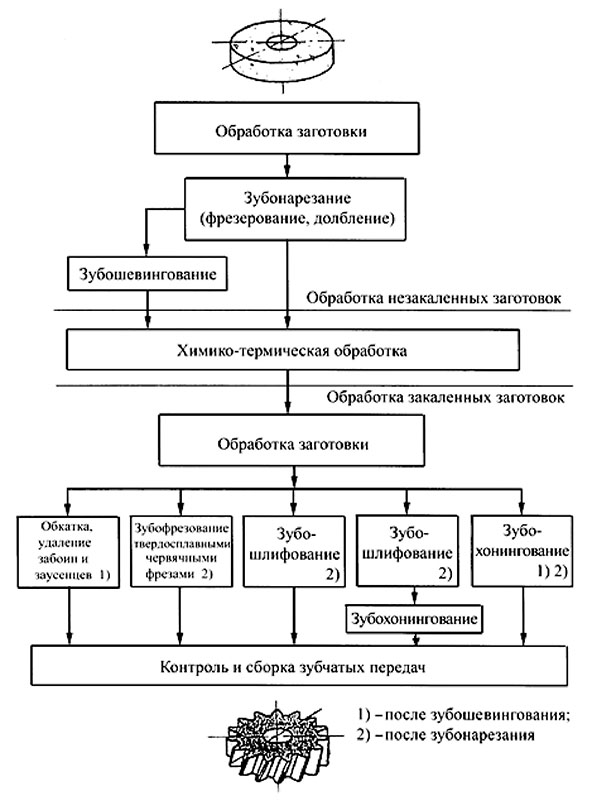

На рис. 1 приведена структурная схема технологических процессов, применяемых для изготовления цилиндрических зубчатых колёс-валов и колёс-дисков. Использование сочетаний операций и оборудования (станок, режущие, правящие и измерительные инструменты, технологическая оснастка и др.) оказывают существенное влияние на производительность технологического процесса и качество готовой продукции. Рассмотрим применение современных конструкций оборудования и режущего инструмента из износостойких материалов, прогрессивных методов обработки и режимов резания на различных этапах технологического процесса.

Рис. 1. Структурная схема технологических процессов.

Горячая объёмная штамповка получила наибольшее распространение для изготовления заготовок стальных цилиндрических колёс. При этом предпочтительным методом для получения заготовок колёс-дисков является штамповка на горячештамповочных (многопозиционных) автоматах (ГША). Это объясняется тем, что расход металла на поковки, полученные на ГША, на 15…25% меньше по сравнению с поковками, изготовленными на кривошипных горячештамповочных прессах.

Ведущим мировым производителем ГША является фирма HATEBUR (Швейцария). В качестве исходной заготовки на ГША мод. Hotmatic используют горячекатанный пруток. Прутки автоматически поступают в индуктор, где их нагревают токами высокой частоты до температуры ковки, калибруют с помощью приводных втягивающих роликов, а затем отрезают с высокой точностью неподвижным (закрытым) и гильотинным ножами.

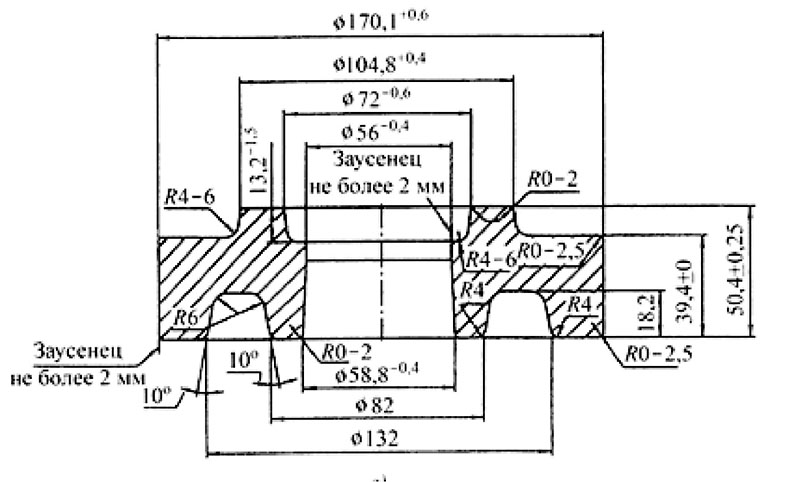

Мерная заготовка поступает на первую позицию, где её осаживают с целью создания благоприятной формы для последующей штамповки и удаления окалины. На второй и третьей позициях выполняют предварительное и окончательное формообразование в закрытых штампах. Четвёртую позицию обычно используют для прошивки отверстий. Поверхности поковок получают с высокой точностью Т2 и Т3 (ГОСТ 7505–89), с небольшими припусками под механическую обработку, без штамповочных уклонов и окалины (рис. 2).

Рис. 2. Поковка цилиндрического колеса-диска.

Новые конструктивные решения штамповочных автоматов мод. Hotmatic позволили увеличить внешний диаметр D до 180 мм (диаметр прутка до 90 мм), массу до 7,5 кг и сократить припуски на обработку (рис. 3, табл. 1). В зависимости от размеров заготовки производительность штамповки составляет 50…200 шт./мин.

Для обработки заготовок незакалённых цилиндрических колёс-дисков (точность базовых отверстий H6, H7) и колёс-валов (точность базовых шеек h6, h7) перед зубообработкой хорошо зарекомендовали себя горизонтальные токарные станки с двумя, тремя управляемыми осями ЧПУ. Горизонтальные токарные станки «Стерлитамакского станкостроительного завода» имеют высокую статическую и динамическую жёсткость. Они предназначены для обработки незакалённых (≈ 180 HB) и закалённых (≤ 65 HRC) заготовок стальных зубчатых колёс-валов с внешним диаметром ≤ 200 мм и длиной ≤ 500 мм, а также колёс-дисков с внешним диаметром ≤ 300 мм (рис. 4, табл. 1).

Рис. 3. Размеры поковки, полученной на ГША.

Рис. 4. Горизонтальный токарный станок мод. 200 НТ.

Станки оснащены современной системой управления SINUMERIC 802 В и восьмипозиционной револьверной головкой дискового типа с неподвижными и приводными режущими инструментами. На станках могут быть установлены датчики RENISHAW для измерения и позиционирования заготовки и инструмента. В качестве примера на рис. 5 показана схема токарной обработки цилиндрического колеса-вала из легированной стали (≈ 180 HB). Заготовку устанавливают в центрах станка: подвижном 1 и неподвижном 7 с твёрдосплавным наконечником 8. Закрепление заготовки патрона с осуществляют кулачками 2 зажимного базирование в осевом направлении по торцу 9.

Так как диаметры шеек 4, 5 и торец 3 колес-валов, используемых в качестве базовых при зубообработке, должны быть изготовлены с низкими допусками и шероховатостью поверхности Ra = 1,25…2,5 мкм, то токарную обработку выполняют с черновыми и чистовыми рабочими ходами.

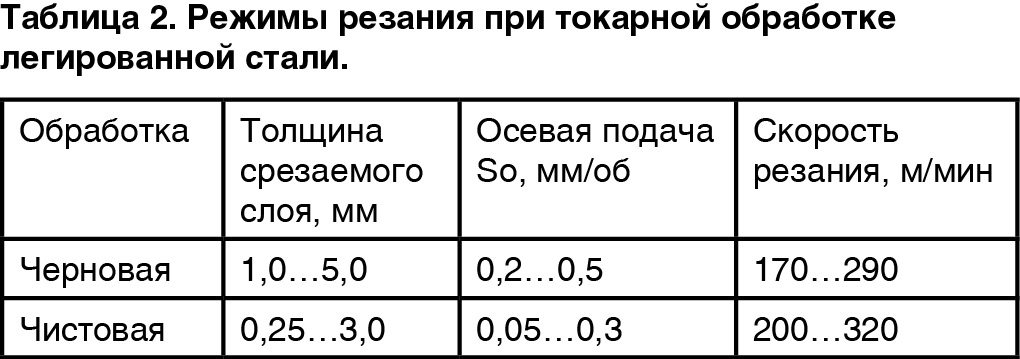

Часто при черновом и чистовом точении используют ромбическую сменную многогранную пластину 6 с углом при вершине ε = 80° и углом в плане φ = 95°. Такая пластина является прочной и универсальной, она хорошо работает как при продольном, так и при поперечном точении (подрезании). При черновой обработке целесообразно использовать максимально возможные радиусы при вершине (rв = 1,2…1,6 мм), а при чистовой обработке радиусы уменьшают (rв = 0,4…0,8). Режимы резания при обработке легированной стали (≈ 180 НВ) приведены в табл. 2.

Рис. 5. Схема токарной обработки цилиндрического колеса-вала.

На протяжении нескольких десятков лет интенсивные поиски процесса нарезания незакалённых зубьев цилиндрических колёс с внутренним зацеплением равного по производительности и техническим возможностям зубофрезерованию, которое не применяется для внутренней обработки, не дали положительных результатов. Поэтому усовершенствованный фирмой KLINGELBERG (Германия) известный более ста лет процесс зуботочения является актуальной разработкой.

Зуботочением называют метод нарезания зубьев цилиндрических колёс с внутренним и реже с внешним зацеплением с помощью обкатного инструмента типа круглого зуборезного долбяка с режущими кромками на торце. В основу зуботочения положена винтовая передача, которую образует зубчатое колесо 1 и долбяк 2 (рис. 6, а). Благодаря углам наклона β2 и долбяка β0 образуется угол скрещивания, который при обработке равен Σ = ±26…35°.

В процессе резания при взаимном круговом движении инструмента v0 и заготовки v2, а также под действием осевого движения подачи инструмента DS0 каждая режущая кромка долбяка контактирует боковыми поверхностями зубьев в различных точках по высоте и длине. Так как контакт инструмента и заготовки носит кратковременный характер, то процесс резания проходит с низким теплообразованием при высоких угловых скоростях.

Рис. 6. Зуботочение цилиндрических колёс.

При зуботочении передний угол может изменяться на входящей и выходящей стороне зуба долбяка от 0 до 50°, что приводит к увеличению составляющих силы резания и требует больших задних углов по вершине и на боковой режущей кромки (б = 12…15°), а также специальной заточки инструмента. При обработке инструментами из быстрорежущей стали со скоростью резания 30…50 м/мин и осевой подачей 0,5…2,0 мм/оборот обеспечивается высокая производительность подобная производительности при зубофрезеровании. Однако низкая точность профиля зубьев и окружных шагов (8–9‑я степени точности по ГОСТ 1643-81) способствовали ограниченному применению этого метода в промышленности.

Для улучшения условий резания был использован режущий инструмент с твёрдосплавными острозаточенными резцами 3 аналогично применяемым при нарезании конических колёс с криволинейными зубьями (рис. 6, б). У таких резцов передний угол 4 и задние углы по вершине 6 и на боковых режущих кромках 5 могут приниматься в широком диапазоне с учётом оптимизации процесса стружкообразования. После профилирования, заточки и нанесения износостойкого покрытия (или покрытий) резцы устанавливают в резцовую головку 7 с высокой точностью (радиальное биение не более 0,0025 мм) и жёстко закрепляют двумя винтами (рис. 6, в).

Зуборезный станок мод. OERLIKON С 29 (Швейцария) с верхним расположением инструментального шпинделя, имеющий высокую статическую и динамическую жесткость, микронную точность движения основных узлов одновременно по нескольким линейным и круговым осям и хороший отвод из зоны резания потока стружки, обеспечил дополнительную надёжность при выполнении процесса зуботочения колёс с максимальные значениями: модуль 5 мм, внешний диаметр 280 мм (рис. 7).

Рис. 7. Рабочая зона станка для зуботочения: A, B, C, X, Y, Z — управляемые оси.

Разработанный процесс позволяет выполнять зуботочение без подачи смазочно-охлаждающей жидкости (СОЖ) со скоростью резания 150…250 м/мин при частоте вращения инструментального шпинделя до 2000 об/мин.

Область применения этого метода достаточно широка:

• зубчатые колёса планетарных механизмов и гидромеханических коробок передач с эвольвентным внутренним зацеплением;

• внутренние шлицевые зацепления;

• зубчатые колёса с внешним эвольвентным зацеплением с близко расположенными зубчатыми венцами, ограничивающими вход и выход зубьев червячной

фрезы.

В производстве цилиндрических зубчатых колес внешнего зацепления наибольшее распространение получило зубофрезерование червячными фрезами методом обката. Наряду с высокой универсальностью этот метод характеризуется также значительной трудоёмкостью при большом объёме удаляемого металла и сложными условиями резания, когда затруднено образование стружки главной и вспомогательными режущими кромками зубьев червячной фрезы. Поэтому технические решения, направленные на повышение производительности обкатного зубофрезерования, надёжности процесса и его экономической эффективности являются актуальными для промышленного производства.

Разработанные фирмами GLEASON-PFAUTER (США–Германия), LIEBHERR (Германия), MODUL (Германия), SAMPUTENSILI (Италия) современные зубофрезерные станки (рис. 8, рис. 9) имеют следующие особенности:

— частота вращения привода инструмента и стола станка позволяют производить обработку со скоростью резания до 500 м/мин;

— для сокращения вспомогательного времени линейный ускоренный подвод и отвод узлов станка выполняют со скоростью до 10 м/мин;

— термическая стабильность станка обеспечивается при зубофрезеровании с подачей и без подачи СОЖ;

— поставляются с дополнительными устройствами для снятия фасок и удаления заусенцев.

Рис. 8. Зубофрезерный станок с вертикальным расположением шпинделя заготовки мод. 210HIC фирмы GLEASON (m <= 3 мм, d <= 210 мм).

Рис.9. Обкатной зубофрезерный станок H 250 фирмы Modul (m ≤ 8 мм, d ≤ 250 мм).

Если зубофрезерование производят с подачей смазочно-охлаждающей жидкости, то в качестве СОЖ используют дорогостоящие минеральные и синтетические масла. Испарения, возникающие при использовании масел, не совместимы с окружающей средой, так как содержат хлор, тяжёлые металлы и ароматические углеводороды. Станки должны быть оснащены мощными установками для удаления масляного тумана, не допуская его эмиссию в окружающую среду, а также устройствами для очистки, охлаждения и подачи COЖ в зону резания. Подача СОЖ уменьшает износ от трения, охлаждает инструмент и заготовку и отводит стружку из зоны обработки. Однако неравномерное охлаждение зубьев вызывает повышенный износ режущей кромки первой входящей в зацепление. Снижается стойкость червячных фрез и увеличивается расход режущего инструмента. В этих условиях очень сложно добиться стабильности процесса зубофрезерования. Обычно разброс точности фрезерованных цилиндрических колёс достаточно большой (7–9 степени точности по ГОСТ 1643-81), что затрудняет проведение последующих чистовых операций.

Большое распространение для обработки зубчатых колёс легковых автомобилей (m = 1…3 мм), а также грузовых автомобилей и транспортных средств (m = 3…5 мм) получил метод зубофрезерования без подачи СОЖ, так как этот метод экономически эффективней и экологически безопасней для окружающей среды по сравнению с традиционным зубофрезерованием с СОЖ.

Очень важно, чтобы при зубофрезеровании без СОЖ независимо от режимов резания и геометрии зубчатого колеса температура заготовки не превышала 30–50°С. Для обеспечения термического баланса зубофрезерного станка мощным потоком воздуха (давление 0,4…1,0 МПа) охлаждают зону резания и удаляют образующуюся стружку. При этом станок должен быть оснащён термостойким кожухом и специальными устройствами для удаления и транспортирования стружки и металлической пыли.

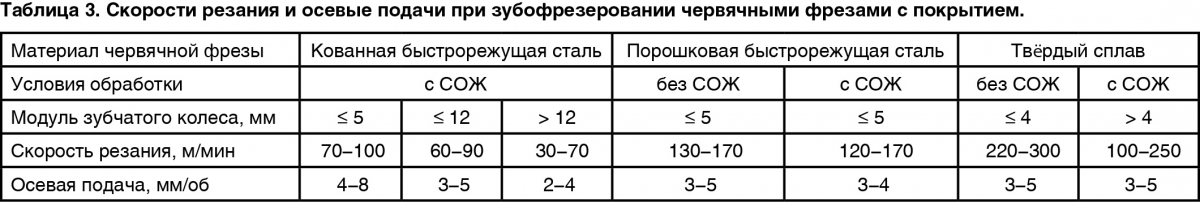

В табл. 3 приведены режимы резания при обработке заготовок цилиндрических зубчатых колёс из легированной стали с твёрдостью 150–200 HB. Для повышения режущих свойств червячных фрез их покрывают износостойкими покрытиями, при этом наибольшее распространение получили износостойкие покрытия: нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид титана алюминия (TiAlN).

Если при зубофрезеровании с СОЖ, как правило, применяют одноцикловый способ передвижки фрезы, когда после обработки одной или нескольких заготовок червячную фрезу автоматически передвигают вдоль оси и вводят в работу не изношенные или частично изношенные зубья фрезы, то для обработки без COЖ этот способ неприемлем. Недостатком одноциклового способа является высокая термическая нагрузка на зубья фрезы.

С целью снижения теплонапряжённости процесса при обработке без СОЖ применяют многоцикловой способ передвижки фрезы. После нарезания зубьев у одной заготовки производят передвижку на величину h значительно большую, чем при одноцикловом способе (рис. 10). Периодическую передвижку 4 выполняют против направления вращения заготовки 3. В этом случае не участвовавшие в работе зубья 5 фрезы окончательно формируют профиль зубьев колеса. После достижения зоной резания конца рабочей длины 6 первый цикл n заканчивается, фреза возвращается в начальное положение 2 и со смещением ∆h начинается второй цикл.

Рис. 10. Схема многоцикловой передвижки червячной фрезы.

При зубофрезеровании без СОЖ и многоцикловой передвижке червячной фрезы цеховая себестоимость обработки одной заготовки снижается на 13–15% за счёт применения станков без установки для удаления масляного тумана и устройств для очистки, охлаждения и подачи СОЖ, а также из-за отсутствия расходов на COЖ. При этом стабильно достигается 7…8 степень точности по ГОСТ 1643-81 и шероховатость поверхности зубьев Ra 1,6…3,2 мкм.

Известно, что многие страны, включая Россию, уделяют большое внимание развитию энергетики с использованием возобновляемой энергии, где лидирующее положение занимает энергия ветра. Ежегодно в мире парк ветроэнергетических установок (ВЭУ) пополняется в среднем на 20000 единиц с мощностью 35…40 ГВт. Большинство ВЭУ имеют редуктор для увеличения относительно низких частот вращения ротора с помощью нескольких последовательных ступеней планетарных передач до частоты вращения 1500 об/мин, требуемой для работы генератора.

Эксплуатационные показатели ВЭУ: надежность и долговечность работы, низкий уровень шума и высокий КПД в значительной степени зависят от качества изготовления большого количества зубчатых колес и сборки их в редукторе. В качестве чистовой обработки зубьев цилиндрических колес повсеместно применяют зубошлифование, которое позволяет стабильно получать поверхности зубьев с точностью 3–5 степеней по ГОСТ 1643-81 и шероховатостью Ra = 0,3…1,6 мкм.

Очень важной особенностью операции зубошлифования является возможность качественно выполнять все известные в промышленности модификации по профилю и длине зуба, в том числе самые сложные топологические. Кроме того, технологические возможности зубошлифования позволяют существенно повысить изгибную и контактную выносливость зубьев цилиндрических передач, снизить их виброаккустическую активность и массогабаритные размеры.

С ростом передаваемой мощности ВЭУ увеличиваются размеры и цилиндрических зубчатых колес. В связи с этим фирмы REISHAUER (Швейцария) и LIEBHERR (Германия) создали зубошлифовальные станки для обработки непрерывным обкатным методом зубчатых колес с внешним диаметром до 1000–1200 мм и модулем 10–12 мм (рис. 11).

Рис. 11. Зубошлифовальный станок мод. RZ 1000 фирмы REISHAUER, работающий непрерывным обкатным методом (m <= 10 мм, d <= 1000 мм).

При зубошлифовании в качестве абразивных материалов для шлифовальных кругов применяют, главным образом, электрокорунд (белый, хромистый, хромтитанистый, микрокристаллический) и реже кубический нитрид бора.

Абразивные червячные шлифовальные круги являются гибкими носителями производящих поверхностей для обработки заготовок зубчатых колёс с различными конструктивными параметрами, в том числе с модификациями по профилю и длине зуба. Выбор диаметра, высоты и числа заходов шлифовального круга является компромиссным решением, зависящим от технических и экономических показателей. В зависимости от конструкции станка шлифовальные круги могут иметь максимальные: внешний диаметр 145…350 мм и высоту 104…230 мм. Так как червячный круг в процессе эксплуатации периодически правится, поэтому внешний диаметр до полного износа может быть уменьшен на 30% (рис. 12). На рис. 13, а показан абразивный червячный шлифовальный круг 5, расположенный на сборной планшайбе 7. По торцам круга устанавливают тонкие бумажные или алюминиевые прокладки 4. Посадку круга на шпиндель зубошлифовального производят по короткому конусу планшайбы 8 и надёжно закрепляют шестью винтами через отверстия 1.

Рис. 12. Однозаходный абразивный червячный круг.

Рис. 13. Абразивный червячный шлифовальный круг.

Используют шлифовальные круги прямого профиля (ГОСТ 2424-83 в ред. 1996 г.) с точными диаметральными и линейными размерами (рис. 13, б).

Перед установкой на зубошлифовальном станке у червячного круга предварительно должен быть выполнен винтовой профиль, который производят на специальном станке алмазными кругами. Основными данными для предварительной прорезки круга являются модуль и угол профиля, которые должны соответствовать обрабатываемому колесу, а также число заходов. Точную правку круга производят на зубошлифовальном станке.

Наряду с диаметром и высотой шлифовального круга существенное влияние на производительность и точность зубошлифования оказывает число заходов. Основное правило применения многозаходных кругов — число заходов круга не должно быть кратным числу зубьев обрабатываемого колеса.

Кубический нитрид бора (КБН), впервые синтезированный в 1957 году, содержит бор (~ 43,6%) и азот (~56,4%). Высокие показатели микротвердости, термоустойчивости, режущей способности, а также нейтральность к железу явились причиной широкого применения этого сверхтвердого материала для обработки железосодержащих сплавов (закаленных легированных, инструментальных, быстрорежущих и других сталей) с твердостью до HRC 64 и более.

Фирма LIEBHERR (Германия) впервые предложила для промышленного применения процесс непрерывного обкатного зубошлифования правящимися червячными кругами с многослойным покрытием КНБ. Червячные круги имеют стальной или алюминиевый корпус, на поверхность которого нанесен в форме винта шлифовальный материал толщиной до 10 мм, состоящий из зерен кубического нитрида бора 1, керамической связки 3 и пор 2 (рис. 14, а).

Рис. 14. Червячный шлифовальный круг из кубического нитрида бора с керамической связкой.

В целях достижения высокой стойкости шлифовальных кругов из КНБ с керамической связкой была разработана новая стратегия тангенциального сдвига круга. Тангенциальный сдвиг необходим для ввода в зону шлифования неизношенных витков червячного шлифовального круга. Таким образом стабильно обеспечивается высокое качество зубошлифования.

При черновом шлифовании зубьев, которое производят, как правило, с диагональным движением подачи υsд1, используют один конец шлифовального круга 4

(рис. 14, б). Чистовое шлифование зубьев производят с использованием другого конца круга обычно с осевым движением подачи υsо1. Для повышения качества изготовления зубьев чистовое шлифование производят с попутной подачей. После шлифования определенного количества заготовок шлифовальный круг изнашивается, поэтому производят его тангенциальный сдвиг соответственно на величину А и В, перенося зону шлифования ближе к середине круга. При этом черновое зубошлифование производят с диагональным движением подачи υsд1, а чистовое зубошлифование осуществляют с осевым движением подачи υsо2.

Так как обьем снимаемого материала при черновом зубошлифовании значительно больше, чем при чистовом, поэтому тангенциальный сдвиг круга при черновом зубошлифовании (зона А) производят после обработки меньшего количества заготовок, чем при чистовом (зо-на В). В связи с этим зона чернового зубошлифования быстрее перемещается по высоте круга, чем зона чистового зубошлифования. Станок автоматически контролирует перемещение зон чернового и чистового шлифования и при их встрече шлифование прекращается и производится правка круга.

Период стойкости червячного шлифовального круга из КНБ с керамической связкой зависит от величины припуска, режимов резания, геометрических параметров заготовки и обычно в 35–40 раз больше периода стойкости абразивных шлифовальных кругов. Круги с высотой 140–150 мм могут обрабатывать до 1000 заготовок между двумя правками.

Правка шлифовальных кругов из КНБ с керамической связкой, которую производят непосредственно на станке во время остановленного процесса зубошлифования, является сложной задачей. Шпиндель правящего устройства должен иметь высокую жесткость и прецизионное управление.

В качестве правящего инструмента часто используют двухконусный алмазный ролик 5 (рис. 14, в). Его применяют для правки шлифовальных кругов 4 с модулем 2,0–10,0 мм и изготовляют с положительным алмазным покрытием. Правку каждой стороны витка осуществляют раздельно с возможностью изменения угла профиля круга +/- 2,5° за несколько рабочих ходов. Чтобы избежать чрезмерного износа правящего алмазного ролика толщина срезаемого слоя за один рабочий ход не должна превышать 4 мкм.

Проточку внешнего диаметра шлифовального круга производят вершиной двухконусного алмазного ролика. Так как при этом наибольшему износу подвержен внешний диаметр ролика, поэтому алмазные ролики с модулем до 5 мм часто армируют с помощью поликристаллических игольчатых алмазов.

При наладке устройств для правки кругов из КНБ очень важно с микронной точностью обнаружить первый контакт алмазного ролика с шлифовальным кругом. Для этих целей применяют акустическое устройство, которое устанавливают на шлифовальном шпинделе. Оно позволяет значительно сократить время наладки и избежать повреждений шлифовального круга и алмазного ролика.

Для устранения возможности столкновения дорогостоящего шлифовального круга с заготовкой или алмазным роликом в следствии ошибок в управлении станком при наладке или при вводе данных в программу фирма LIEBHERR (Германия) разработала специальное устройство. Это устройство позволяет обнаружить нежелательные столкновения и среагировать на них в течение 1 мс путем быстрой остановки привода. Таким образом не допускается повреждения круга или они сводятся к минимуму.

Заключение.

С целью повышения эксплуатационных свойств зубчатых передач разрабатываются новые технологии и оборудование для обработки зубчатых колёс:

1. Повышают качество заготовок зубчатых колёс под операции зубообработки, при этом большое внимание уделяют подготовке базовых поверхностей;

2. Операции зубообработки производят с использованием современных конструкций режущего инструмента из износостойких материалов с применением СОЖ и без СОЖ;

3. Широко применяют операции зубошлифования, которые обеспечивают высокие качественные показатели по точности (3–5 степени по ГОСТ 1643-81) и шероховатости поверхности (Ra 0,3–1,6 мкм) зубьев.

А. С. Калашников, д. т.н., профессор

Московский государственный машиностроительный университет (МАМИ)

e‑mail: alexander_kalashnikov45@rambler.ru

Литература

1. Калашников А. С. Зубохонингование цилиндрических колёс. РИТМ № 12, 2013. С. 12–19.

2. Калашников А. С., Моргунов Ю. А., Калашников П. А. Технология непрерывного обкатного зубошлифования колёс планетарных передач. Справочник. Инженерный журнал № 1, 2016. С. 3–8.

3. Астахов Ю. П., Кочергин С. А., Морргунов Ю. А., Саушкин Б. П. Повышение эффективности изготовления лопаток моноколёс. Технология машиностроения. 2013. № 5. С. 14–18.

4. Калашников А. С., Моргунов Ю. А., Калашников П. А. Химико-термическая обработка зубчатых колёс с использованием газовой вакуумной цементации. Справочник. Инженерный журнал № 10, 2013. С. 12–16.

Еще больше новостей |