Глобальный тренд по повышению энергоэффективности машин и механизмов и ресурсосбережению требует применения все более совершенных технологий, снижающих непродуктивные потери на трение и снижающих износ деталей. Это в полной мере относится и

к производству современной насосно-компрессорной техники. Применение PVD/PACVD-покрытий предоставляет уникальные возможности по снижению износа, увеличению КПД и ресурса оборудования.

Николай Балдаев

Мы обычно не обращаем на это внимание, но вокруг нас работает огромное количество разнообразных насосов. Мы наливаем из-под крана воду, которую качают насосы. Мы сели в автомобиль — топливный насос подает топливо в двигатель, масляный насос обеспечивает смазку узлов.

Громадное количество пищевых насосов ежесекундно перекачивают молоко, сиропы, соки, которые мы пьем. Насосы перекачивают расплавы полимерного сырья для производства различных устройств, которые мы используем, и необходимые для этого химические реактивы. Насосы поднимают нефть из скважин и перекачивают суспензии радиоактивных материалов для атомной энергетики. Насосы везде, и жизнь без них сегодня просто невозможна. А первый поршневой насос изобрел древнегреческий изобретатель, математик и механик Ктесиибий, живший еще I веке до нашей эры.

В каждом насосе происходит вращение деталей, а в части насосов — еще и возвратно-поступательное движение. И в каждом насосе происходит тот или иной вид износа — либо от трения поршня или плунжера о стенки цилиндра, либо от скольжения деталей торцового уплотнения, либо от эрозионного воздействия среды на рабочие поверхности роторов насосов.

Казалось бы, можно взять сталь попрочнее, но все не так просто. Твердое часто бывает хрупким. А если среда химически агрессивная, надо применять нержавеющие стали типа аустенитных, но они оказываются далеко не твердыми. А если подбирать сплав со всеми необходимыми свойствами, может оказаться, что он стоит чуть ли не на уровне драгоценных металлов.

Нет, конечно, эта проблема возникает далеко не во всех случаях. Подавляющее большинство насосов прекрасно справляются со своими задачами, будучи изготовленными из вполне стандартных серийных сталей или даже полимеров. Если нагрузки невелики, если замена или ремонт не вызывают затруднений, на первый план выходит цена изделия. Такие массовые насосы во множестве работают вокруг нас.

Но бывают ситуации, когда ресурс, прочность поверхности или энергоэффективность имеют критическое значение для насоса. Когда цена простоя или величина ущерба от аварии могут оказаться значительно выше, чем стоимость самого насоса, на материалах не экономят, а прежде всего смотрят на то, как обеспечить необходимый ресурс. И в таких случаях применение покрытий зачастую оказывается оптимальным, а иногда единственным решением для обеспечения совокупности иногда противоречивых требований, предъявляемых изделию.

Покрытия могут обеспечить износостойкость вместе с химической стойкостью, прочность поверхности без хрупкости тела детали, снижение коэффициента трения при высоких температурах или даже без смазки. Так что применение покрытий в различных узлах насосов специального назначения зачастую бывает единственным рабочим вариантом.

В мировой практике для обеспечения необходимых характеристик деталей и узлов насосной и компрессорной техники, используемой на особо ответственных объектах или перекачивающей агрессивную среду, все шире применяются PVD/PACVD-покрытия. Узлы и детали, где применение таких покрытий обеспечивает необходимое улучшение функциональных свойств, это, например, те, где происходит взаимное скольжение поверхностей деталей насосов, — торцовые уплотнения или внутренние подшипники скольжения, смазываемые перекачиваемой средой. А также это узлы, где на компоненты оказывается эрозионное воздействие — крыльчатки, винтовые, кулачковые и другие роторы, шестерни, шнеки и другие вращающиеся рабочие элементы насосов — они также эффективно защищаются покрытиями. Покрытия применяются на деталях, работающих в режиме возвратно-поступательного движения, — плунжерах, поршнях, пластинах шиберных насосов и т. п.

Покрытия обеспечивают защиту от износа в парах скольжения металл — металл, металл — карбиды, металл — полимер/резина. Покрытия устойчивы к гидроабразивной эрозии и кавитации. Износостойкие покрытия наносятся на стали и другие металлы, сплавы, спеченные карбиды. Однако некоторые металлы и сплавы не подходят для нанесения покрытия, например кадмий, цинк, латунь.

Каковы основные узлы и условия работы деталей насосной техники, где применение покрытий будет эффективно, и какие типы покрытий им соответствуют?

Торцовые уплотнения

Торцовые уплотнения разделяют среды и обеспечивают герметичность насоса в местах, где вал проходит через крышку насоса. Элементы торцовых уплотнений, с одной стороны, должны герметично прилегать друг к другу, с другой стороны — между ними происходит скольжение с достаточно высокой скоростью. Как уже отмечалось, речь прежде всего о насосах, работающих на ответственных объектах и перекачивающих достаточно агрессивные среды.

Для герметизации стального вала насоса достаточно часто применяется уплотнение полимерной или резиновой манжетой. В такой паре изнашивается не только эластичное кольцо. Может показаться странным, но и сталь в такой паре также изнашивается достаточно интенсивно.

Причиной ослабления и износа металла является, в частности, воздействие на металл свободных макрорадикалов, образующихся при разрушении молекулярных полимерных цепей, что происходит при трении полимеров по металлу и их разрушении. Кроме того, нельзя исключить внедрение в полимерное кольцо твердых частиц, которые оказывают абразивное воздействие на ответную стальную поверхность.

Для защиты от износа в скользящей паре металл — полимер/резина применяются антифрикционные покрытия BALINIT®C (a-C: H: W) (рис. 1) или BALINIT®CROVEGA (CrN).

Рис. 1. Стальная втулка уплотнения с покрытием BALINIT®C под манжету (РТИ).

ООО «НПК «ГЕРМЕТИКА»

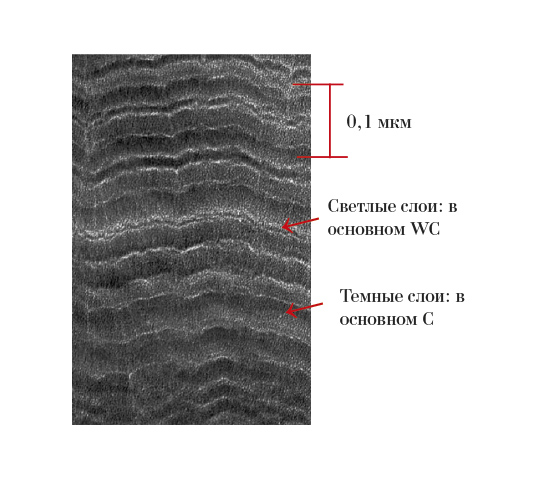

BALINIT®C — покрытие, эффективность применения которого обусловлена сочетанием свойств композита из карбида вольфрама, обеспечивающего механическую прочность покрытия, и аморфного углерода, обеспечивающего собственно антифрикционные свойства (рис. 2).

Обозначается a-C: H: W (ранее Me-C: H) или, для простоты, — WC/C. Твердость покрытия 1000–1500 HV. Чаще всего применяется с подслоем из нитрида хрома (CrN — 2500 HV), наносимого дуговым распылением (Arc-процесс), повышающим стойкость покрытия к абразивным воздействиям — BALINIT®C-Star.

Рис. 2. Наноструктура функционального слоя a-C: H: W (WC/C)

BALINIT®CROVEGA (CrN — рис. 3) — нитрид хрома — магнетронное покрытие (Sputtering-процесс), имеющее очень низкий коэффициент трения по полимерам за счет специфических особенностей нитрида хрома. Если совсем упрощенно, нитрид хрома не смачивается и к нему не «липнут» полимеры, так что нет адгезионного разрушения полимеров. Поверхность магнетронного покрытия очень гладкая — при скольжении эластичной компоненты торцового уплотнения по такой поверхности не происходит и механического разрушения. Свободные макрорадикалы, которые появляются при адгезионном или механическом разрушении полимеров, в данном случае если и образуются, то по минимуму. Да и сам нитрид хрома химически исключительно стоек и хорошо сопротивляется окислительным воздействиям и разрушительному воздействию макрорадикалов.

Рис. 3. Наноструктура покрытия BALINIT®CROVEGA

Твердость BALINIT®CROVEGA — 1800 HV, что также исключает и абразивное разрушение стального элемента пары металл — полимер, если вдруг под полимер «попадет» абразивная частица.

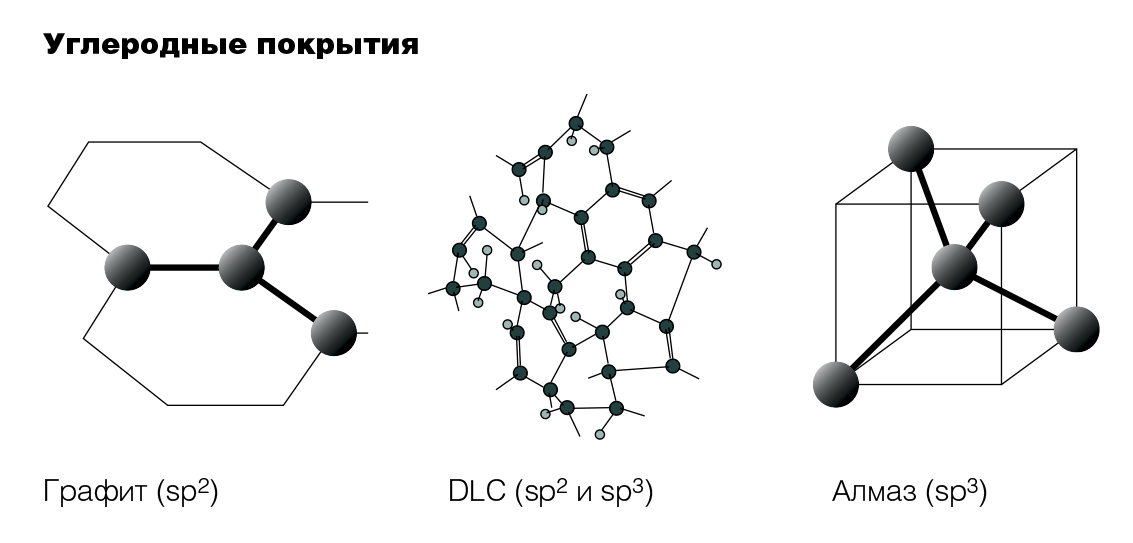

Для узлов, где происходит скольжение твердых поверхностей по твердым (рис. 4), и удельное давление на поверхность значительно выше, применяется покрытие BALINIT®DLC (a-C: H) или BALINIT®HARDLUBE (TiAlN + a-C: H: W).

Рис. 4. Кольцо уплотняющее с покрытием Balinit DLC (черного цвета) торцового уплотнения

BALINIT®DLC (a-C: H) (рис. 5) — это углеродное покрытие, структура которого имеет как графитные — sp2-связи, обеспечивающие антифрикционные свойства, так и алмазные — sp3-связи, обеспечивающие механическую прочность покрытия. Твердость покрытия BALINIT®DLC — 2500 HV, коэффициент трения пары сталь–сталь, одна из поверхностей которых имеет покрытие BALINIT®DLC, — 0,1–0,2.

Рис. 5. Схематическая структура покрытия BALINIT®DLC

BALINIT®HARDLUBE имеет антифрикционный функциональный слой, идентичный покрытию BALINIT®C, но в качестве упрочняющей подложки используется очень твердый (3200–3400 HV) TiAlN-слой.

При нанесение таких покрытий на стальные детали торцового уплотнения их ресурс и характеристики становятся сопоставимыми с характеристиками деталей из спеченных карбидов (твердого сплава), но для стальных деталей с покрытиями нет опасности расколоться от удара или вибрации, и зачастую они дешевле, чем изготовленные из карбидов.

Плунжерные насосы

Очень похожая ситуация с плунжерными насосами. Плунжер должен иметь герметичное уплотнение по диаметру; при этом происходит его возвратно-поступательное движение относительно кольцевого уплотнения.

Как и в случае торцовых уплотнений, если для уплотнения используются полимерные или резиновые кольца, предпочтительный выбор — BALINIT®C-STAR или BALINIT®CROVEGA. А если перекачиваются кислоты, BALINIT®CROVEGA — в приоритете (рис. 6). Дело в том, что нитрид хрома исключительно стоек к воздействию кислот вплоть практически до «царской водки». В одном из испытаний тонкую пластину из аустенитной нержавеющей стали, покрытую с одной стотроны BALINIT®CROVEGA, поместили в 50% серную кислоту. Через несколько дней пластина полностью растворилась. На дне сосуда осталась только тонкая пленка покрытия. Поскольку магнетронное покрытие (Sputtering- процесс) формируется фактически из отдельных ионов, как бы выращиваясь на поверхности, такое покрытие не имеет пор и надежно изолирует поверхность от воздействия агрессивной среды.

Рис. 6. Плунжер химического насоса с покрытием BALINIT®CROVEGA, ООО «Талнахский механический завод»

Отлично показывает себя в агрессивной среде DLC-покрытие, однако данная технология очень требовательна к подготовке поверхности и оснастки для размещения деталей в камере.

Втулки насосов, смазываемые перекачиваемой средой

В некоторых типах насосов, в частности УЭЦН (установка электроприводного центробежного насоса), применяются центрирующие втулки вала. Такая втулка является, по сути, подшипником скольжения, смазываемым перекачиваемой средой, которая, в отличие от условий в торцовых уплотнениях, достаточно свободно проникает между сопряженными деталями. Для УЭЦН перекачиваемой средой является нефть, в которой, однако, могут присутствовать вода, соли, абразивные частицы. Попадание частицы в зону сопряжения деталей может вызвать абразивное разрушение материала втулки.

Чтобы обеспечить необходимый ресурс УЭЦН, такие втулки обычно делают из спеченных карбидов. Однако, как и в случае торцовых уплотнений, хрупкость является ахиллесовой пятой такой втулки. Да и цена такой втулки довольно велика, даже с учетом того, что использованную втулку можно сдать для переработки и получить обратно небольшую часть стоимости.

Достойной альтернативой являются стальные втулки с твердосплавным HVOF-покрытием. Однако тут есть серьезная проблема. Недостаточно только нанести HVOF-покрытие, надо его еще отшлифовать в размер. При массовом производстве необходимость поштучной обработки с установкой на станок и центровки каждой маленькой втулки вручную существенно удорожает и тормозит процесс.

Как уже было отмечено, в перекачиваемой жидкости возможно наличие твердых абразивных частиц. Тонкое PVD/PACVD-покрытие на недостаточно твердой основе может быть просто продавлено или проломлено, как вы проламываете тонкий ледок на осенней луже или мягком грунте. Для того чтобы избежать этого, применяется комбинированное PVD/PACVD-покрытие — комбинация трех способов обработки.

Сначала производится ионно-плазменное упрочнение поверхности втулки. При этом поверхность втулки из стали 40Х13 — рекомендуемый материал для втулок под покрытие — градиентно упрочняется до примерно 1300 HV (более 70 HRC) на глубину около 35–50 мкм.

Затем наносится слой TiAlN-композита, твердость которого уже около 3200–3400 HV, толщиной от 8 до 20 мкм в зависимости от нагрузки. Затем наносится слой DLC-покрытия толщиной около 3 мкм, твердостью до 2500 HV с низким коэффициентом трения.

Получается, что «тонкий ледок» уже не на чем-то мягком, а на твердом асфальтовом тротуаре, и вы не проламываете его, а скользите (стараясь не упасть). Вот и твердые частицы, попавшие в область сопряжения втулки и ответной детали, скользят по поверхности такого комбинированного покрытия, не продавливая его.

Казалось бы, 10–20 мкм — немного в сравнении с HVOF-покрытием толщиной 200–300 мкм. Однако твердость BALINIT®LUMENA и DLC в разы больше, чем твердость твердосплавного HVOF-покрытия. А стойкость материалов к абразивному износу растет с твердостью вовсе не линейно, а в виде степенной функции. Так что 10 мкм пирога BALINIT®LUMENA + DLC, который втрое тверже твердого сплава, да еще и уложенного на предварительно упрочненную до 1300 HV стальную основу, что не позволит продавить покрытие, имеют даже больший ресурс стойкости к абразивному износу, чем 200–300 мкм твердосплавного HVOF-покрытия.

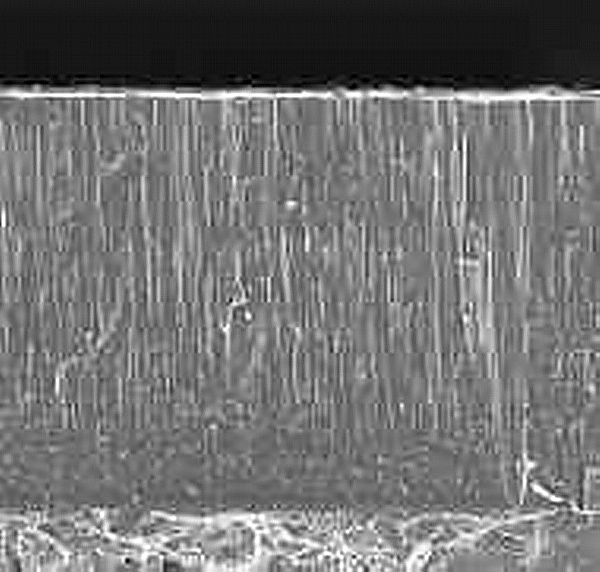

Свойство PVD-покрытия полностью повторять форму поверхности изделия становится существенным преимуществом. За один раз в камеру можно поместить несколько сотен (!) втулок. И через сутки они все будут иметь покрытие и готовы к использованию без всякой последующей обработки (рис. 7). Таким образом, стоимость стальной втулки с комбинированным покрытием TiAlN + DLC будет ниже, чем при других способах изготовления втулок с сопоставимым и даже большим ресурсом.

Рис. 7. Втулки с комбинированным PVD/PACVD- покрытием на испытаниях в ООО «ПК «Борец»

Рабочие элементы роторов

Во многих насосах, особенно там, где перекачиваются агрессивные и абразивные среды, основная проблема — износ деталей в результате гидроабразивного эрозионного воздействия перекачиваемой среды. Это происходит с крыльчатками и диффузорами (рис. 8) центробежных насосов, роторами шестеренчатых, винтовых и червячных насосов, шнеками и другими узлам насосов, находящимися в контакте с гидроабразивной средой.

Рис. 8. Диффузор центробежного насоса

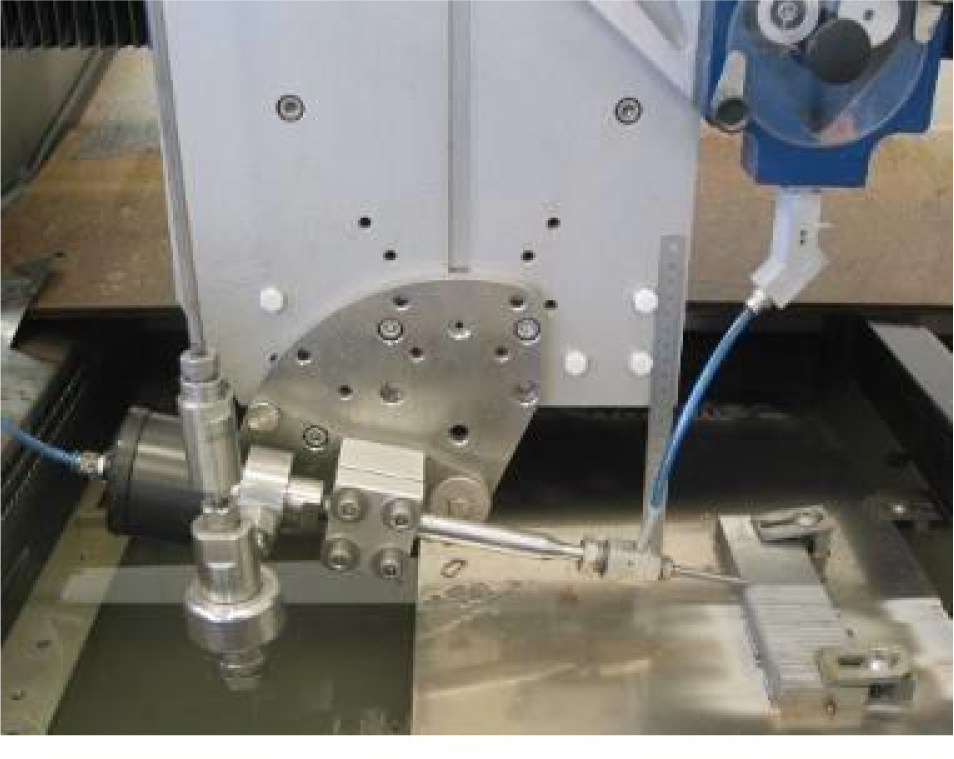

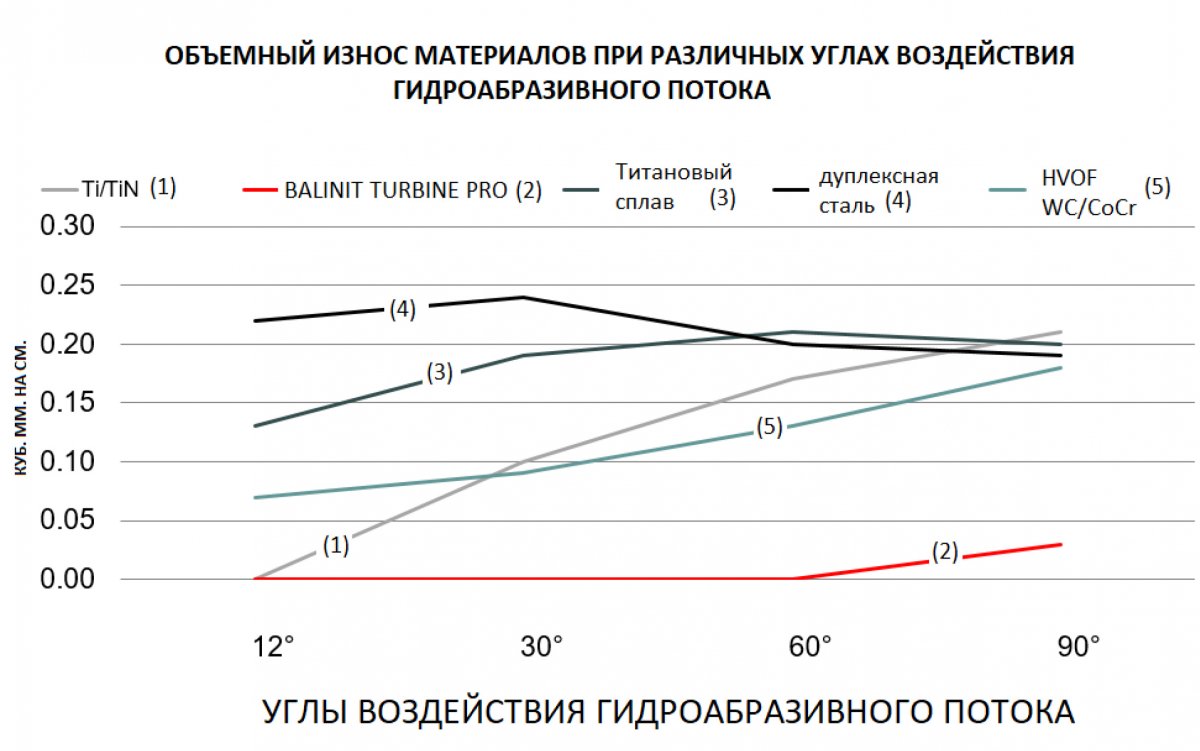

В таких случаях применяются твердые (3200–3400 HV) покрытия из TiAlN-группы, например, BALINIT®TURBINE PRO. Это покрытие испытывалось на стенде на стойкость к гидроабразивному износу под различными углами воздействия. Не вдаваясь глубоко в технику эксперимента, отметим, однако, что скорость частиц в потоке достигала 340 метров в секунду, т. е. только чуть-чуть ниже скорости звука.

Испытания (рис. 9) показали, что интенсивность эрозионного износа деталей с покрытием BALINIT®TURBINE PRO почти в 100 раз ниже износа деталей без покрытия, изготовленных из стали 1.4933.

Рис. 9. Стендовая установка для испытаний на стойкость к гидроабразивному износу

Рис. 10. Сравнение темпов износа в гидроабразивном потоке покрытия BALINIT®TURBINE PRO и других материалов и покрытий

В реальных условиях работы насоса частицы в потоках жидкости практически всегда воздействуют на поверхности деталей ротора под некоторым углом. Жидкости мало сжимаются, так что у поверхности детали происходит уплотнение потока, которое обеспечивает торможение частиц и уменьшение угла воздействия. Гидроабразивный размыв покрытия BALINIT®TURBINE PRO в процессе испытаний был очень незначительным. В то же время HVOF-покрытие WC/CoCr изнашивалось достаточно заметно.

Итак, как мы видим, что ресурс сразу нескольких узлов насосов может быть улучшен путем применения PVD/PACVD-покрытий. Однако новое очень часто встречает на своем пути препятствия, даже если может обеспечить реальное повышение характеристик производимой техники. Одни боятся отойти от стандартных и проверенных технологий, даже если результат не слишком хорош. Другие, столкнувшись с агрессивным продвижением мошеннических «инноваций», с недоверием относятся даже к действительно перспективным технологиям, такое, увы есть во всем мире. Третьи просто боятся «убить» рынок, если будут продавать «слишком» надежное оборудование.

Но история подтверждает, что те, кто грамотно применяют новые технологии, — идут вперед, оставляя позади других, чья сущность — косность и самоуспокоенность, тех кто ленится думать и искать новые, эффективные решения.

Изображения являются собственностью Oerlikon и предоставлены ООО «Оерликон ОСС СНГ».

Ссылки на упоминание ООО «НПК «Герметика», ООО «Талнахский механический завод» и ООО ПК «Борец» согласованы с ответственными представителями компаний.

Источник журнал "РИТМ машиностроения" № 8-2021

Еще больше новостей |