Цифровизация, автоматизация и интеллектуальные системы облегчают повседневную работу по переработке пластмасс. В качестве примера того, что могут дать «умные» системы под ключ, германская компания Arburg реализовала проект новой производственной ячейки для литья пластмасс под давлением, где полностью автоматизированная установка производит питьевые стаканчики, а затем улучшает их внешний вид на интегрированной станции цифровой печати.

Происхождение каждого стаканчика отслеживается на 100% и может быть разделено на части, что устанавливает новые стандарты в переработке пластмасс с точки зрения цифровизации, автоматизации и циркулярной экономики.

Новые стандарты в области цифровизации, автоматизации и циркулярной экономики: «умная» система под ключ на базе электрической машины Allrounder 370 производит и визуально декорирует питьевые стаканчики в автоматическом режиме

Фото: ARBURG

Ключевым компонентом системы под ключ является подключенный к IT-сети электрический термопластавтомат Allrounder 370 A с усилием смыкания 600 кН и инновационной системой управления GESTICA. В рамках полностью автоматизированного производственного процесса каждая чашка визуально дополняется и маркируется двумя DM-кодами. Это применение показывает не только то, как оно беспрепятственно документирует производственный процесс, но и то, как оно обеспечивает бесперебойную, эффективную и надежную работу. Кроме того, готовый продукт после использования может быть отсортирован для вторичной переработки и возвращен в оборот.

Автоматизированная и стопроцентно отслеживаемая

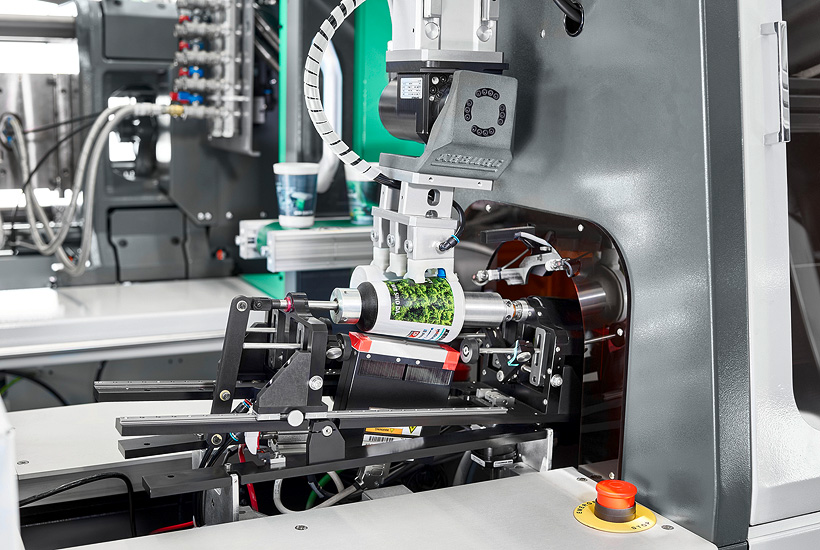

Электрическая машина для литья пластмасс под давлением будет использовать для производства полипропиленового стакана на горячеканальной пресс-форме от Haidlmair. За работы по перемещению изделия будет отвечать новая вертикальная роботизированная система MULTILIFT V 20 грузоподъемностью 20 кг с поперечной конструкцией. После извлечения из формы чашки сначала будут отправлены на плазменную обработку, а затем попадут на станцию цифровой печати. Это означает, что этап усовершенствования продукции интегрирован непосредственно в производственный процесс.

Комплексное улучшение продукции: после того как чашки будут извлечены из формы, они будут отправлены на плазменную обработку, а затем попадут на станцию цифровой печати

Фото: ARBURG

Для печати на чашке можно выбрать одно из трех вариантов изображений, напечатанных на немецком или английском языке. Каждая чашка также маркируется двумя DM-кодами: один содержит данные о процессе для обеспечения отслеживания, а другой — информацию о материале для вторичной переработки.

Шлюз IIoT обеспечивает возможность подключения

Для стандартизации взаимодействия все термопластавтоматы и фриформеры Arburg для промышленного аддитивного производства оснащены шлюзом IIoT и имеют базовые возможности подключения в стандартной комплектации. Это означает, что данные, связанные с процессом, качеством или сервисом, могут быть предоставлены программным инструментам и платформам более высокого уровня. Подключение к такому программному обеспечению, как хост-компьютерная система Arburg или инструмент ERP, позволяет записывать и анализировать производственные данные в режиме реального времени и значительно повышает эффективность и прозрачность производства.

В рамках этого приложения для питьевых стаканов SCADA-система Arburg Turnkey Control Module (ATCM) визуализирует важные функции системы и объединяет данные о процессе и качестве для конкретных деталей. Для этого литьевая машина, системы автоматизации и периферийное оборудование (в данном случае — цифровой принтер) передают все необходимые данные в ATCM. Таким образом, каждая отдельная чашка отслеживается на сто процентов.

Центральное управление машиной

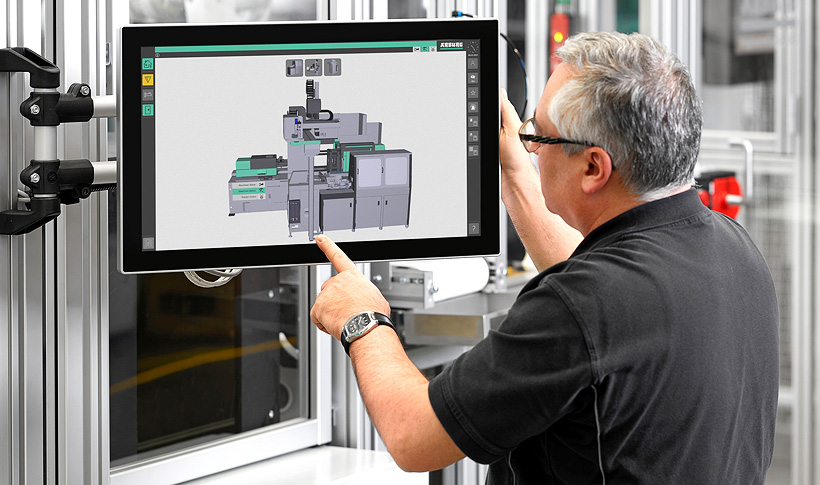

В будущем умные литьевые машины будут открывать различные возможности сетевого взаимодействия, одновременно контролируя и адаптивно управляя собственными процессами и обеспечивая активную поддержку операторов в любой ситуации. Системы помощи лежат в основе этой концепции, и их уникальные функции доступны через контроллеры машин; несколько функций новой системы под ключ также были разработаны с учетом этого. Системы управления машинами будут играть центральную роль в этом вопросе, обеспечивая вход в управление технологическим процессом, контроль качества и прослеживаемость.

В рамках полностью автоматизированного производства питьевых стаканчиков система SCADA Arburg Turnkey Control Module (ATCM) визуализирует все необходимые данные о процессе и качестве

Фото: ARBURG

Компания Arburg разрабатывает и производит свои системы управления и машины на центральном производстве в Лоссбурге. В 1993 году были установлены новые стандарты с помощью SELOGICA, которая с тех пор постоянно совершенствуется. В 2016 году появился новейший контроллер GESTICA с промышленной технологией мультитач. По внешнему виду и ощущениям этот контроллер эквивалентен мобильному устройству. Это делает его еще более простым и интуитивно понятным в использовании. Помимо свободно конфигурируемых аппаратных клавиш элемент управления EASYslider также предлагает возможность точного контроля движений во время настройки и их отображения с помощью светодиодов.

Интегрированная роботизированная система

Централизованные системы управления машинами SELOGICA и GESTICA от Arburg также позволяют полностью интегрировать роботизированные системы и периферийное оборудование. Они варьируются от простых интегралпиккеров до вертикальных и горизонтальных multilift-роботизированных систем и шестиосевых роботов с встроенными пользовательскими интерфейсами SELOGICA. Это позволяет операторам самостоятельно задавать и настраивать все рабочие последовательности и функции без необходимости привлечения внешней программирующей системы, что упрощает программирование, а также мониторинг, хранение и оценку данных процесса.

В рамках полностью автоматизированного производственного процесса каждая чашка визуально дополняется и декорируется двумя DM-кодами

Фото: ARBURG

Цифровая поддержка посредством портала для клиентов arburgXworld

Предлагая цифровые продукты и услуги, компания Arburg сопровождает своих клиентов на их индивидуальных путях к эффективности производства и «умным» заводам. Программа arburgXworld является одним из самых современных и комплексных предложений цифровых продуктов и услуг в области литья под давлением. Одноименная центральная платформа для клиентов arburgXworld занимает ключевую позицию наряду с умными технологиями машин и инновационными решениями в области сервиса.

Благодаря многочисленным приложениям и уровням конфигурации она представляет всем подразделениям компании широкую цифровую поддержку. В результате, например, можно протоколировать производственные процессы, отображать информацию о состоянии и показателях, круглосуточно заказывать запасные части.

Цифровой паспорт продукции обеспечивает правильную сортировку

Помимо прочего, компания Arburg в сотрудничестве с компетентными партнерами работает над инновационными технологиями для замкнутой циркулярной экономики. В качестве эксклюзивного машиностроительного партнера в проекте R-Cycle, инициированном компанией Reifenhaeuser, Arburg использует свое производство питьевых чашек в качестве примера применения, чтобы продемонстрировать, как высококачественный переработанный материал может быть извлечен из пластиковых отходов после использования продукции, замыкая тем самым кругооборот материалов.

Проект R-Cycle: каждому пластиковому стаканчику присваивается цифровой паспорт изделия, содержащий всю необходимую информацию о переработке с помощью DM-кода

Фото: ARBURG

Основным элементом системы R-Cycle является база данных, содержащая всю информацию об использованных материалах. Таким образом, каждое пластиковое изделие получает цифровой паспорт продукта. Данные, касающиеся таких аспектов, как сырье и красители, передаются уже на этапе литья под давлением, после чего изделие получает машиночитаемый DM-код. Затем завод по переработке отходов может отделять материалы по мере необходимости, считывая этот код.

Системы интеллектуальной помощи

Arburg предлагает различные пакеты услуг в соответствии с производственными требованиями — от запуска, настройки и оптимизации до производства и мониторинга, вплоть до сервисного обслуживания. Например, функция aXw Control FillAssist позволяет выполнять моделирование заполнения формы непосредственно на экране контроллера GESTICA. Инструмент использует предварительно созданную модель для моделирования и геометрию детали, чтобы сделать переналадку и настройку более эффективной. Уровень заполнения детали отображается в зависимости от текущего положения шнека в виде 3D-графика в режиме реального времени.

Три другие системы управления, aXw Control ScrewPilot, aXw Control PressurePilot и aXw Control ReferencePilot, обеспечивают адаптивный и регулируемый впрыск. Это стратегии управления, которые основываются друг на друге и предлагают решения для центральных требований к качеству, таких как постоянный вес впрыска и равномерное заполнение формы. Это позволяет достичь стабильности процессов и повысить качество деталей.

arburgGREENworld — ориентация на циркулярную экономику

С 2019 года деятельность Arburg в области циркулярной экономики и ресурсосбережения объединена под названием программы arburgGREENworld, которая помогает компании идти по пути в качестве поставщика систем, обеспечивающих устойчивое развитие в рамках циркулярной экономики. Наша цель — постоянное повышение эффективности производства при переработке пластмасс во всех областях, устойчивое снижение углеродного следа и продвижение использования переработанных материалов и биопластиков.

Еще больше новостей |