ПРОВЕДЕННЫЕ ИССЛЕДОВАНИЯ И ОПЫТ ЭКСПЛУАТАЦИИ ЗУБЧАТЫХ ПЕРЕДАЧ ПОКАЗАЛИ, ЧТО ВЕЛИЧИНА И СТРУКТУРА МИКРОНЕРОВНОСТЕЙ БОКОВЫХ ПОВЕРХНОСТЕЙ ЗУБЬЕВ ПРЯМО ИЛИ КОСВЕННО ОКАЗЫВАЮТ ВЛИЯНИЕ НА ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА ЗУБЧАТЫХ ПЕРЕДАЧ.

Совокупность неровностей с относительно малыми шагами, образующих микрорельеф боковых поверхностей зубьев, является важнейшим показателем качества зацепления зубчатых передач и оказывает влияние на следующие эксплуатационные показатели зубчатых передач [1, 2]:

— снижение нагрузочной способности в результате образования микропиттинга на поверхностях зубьев в области вершин микронеровностей под действием пластических деформаций;

— повышение изгибных напряжений в месте сопряжения боковой поверхности и дна впадины зуба в результате возникновения концентраторов напряжений;

— образование заедания зубьев в связи с появлением устойчивых участков металлического контакта их поверхностей под действием скоростей скольжения, температурных эффектов и пластической деформации микронеровностей;

— повышение вибраций и уровня шума зубчатого зацепления.

Виброакустическая активность зубчатой передачи определяется уровнем ее вибраций под воздействием спектра собственных частот и спектра возмущающих сил. Модификации по профилю и длине зубьев, а также погрешность их изготовления являются основной причиной возникновения разницы угловых скоростей сопряженных элементов зубчатой передачи. Силы, действующие в зацеплении зубьев, пропорциональны этому угловому ускорению, они передаются через валы, подшипники, корпус редуктора, вызывая вибрацию всей конструкции узла, механизма, машины.

Возникающие при зацеплении зубчатых колес вибрации вызывают шум, который принято называть шумом зубчатых колес. В широкополосном частотном спектре уровня звукового давления доминирующими являются основная частота (первая гармоника), а также вторая и третья гармоники, которые составляют 98% вибраций, создаваемых зацеплением зубчатых колес (рис. 1).

Рис. 1. Частотный спектр вибраций зубчатого зацепления

Частота первой гармоники 1 характеризуется частотой пересопряжения зубьев, ее величина зависит от конструкции зубчатой передачи (коэффициента суммарного перекрытия, ширины зубчатого венца, угла наклона, высоты профиля зуба и т. д.). Вторая гармоника (удвоенная основная частота) 2 определяется главным образом формой и положением пятна контакта при зацеплении зубчатых колес, а также точностью геометрических параметров зубьев. Шум от третьей гармоники 3 (утроенной основной частоты) связан с величиной и структурой шероховатости боковых поверхностей зубьев.

Анализ существующих технологических процессов и достигаемой точности зубчатых колес показал, что наиболее эффективным и широко применяемым методом чистовой обработки рабочих поверхностей зубьев является зубошлифование.

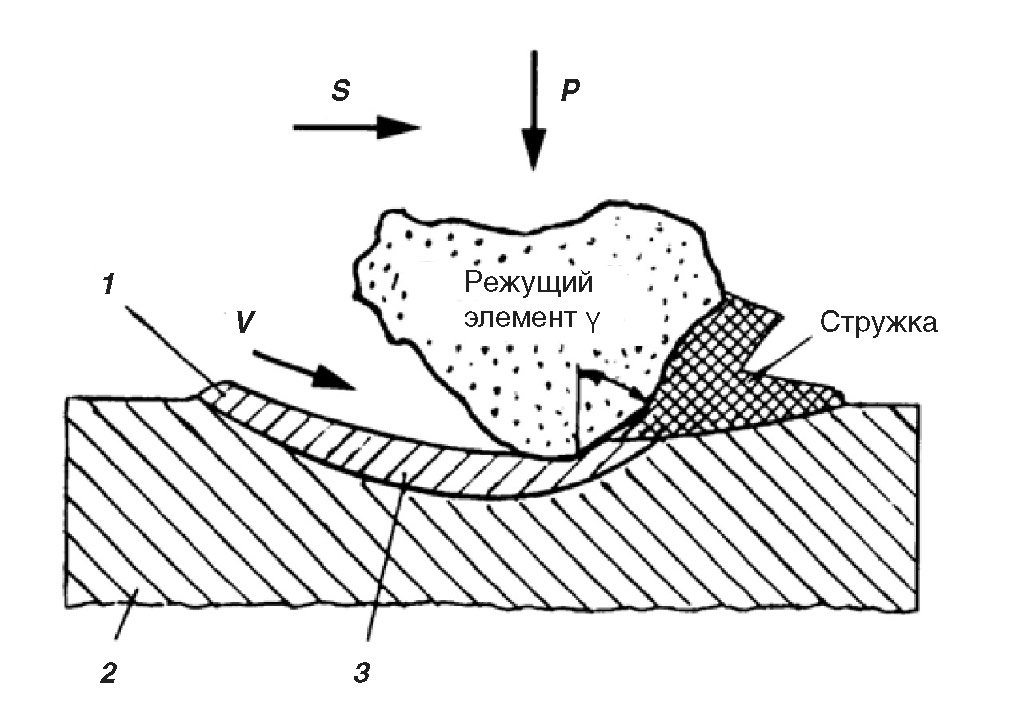

Шлифование относится к процессам скоростного микрорезания, возникающего в результате воздействия на обрабатываемую поверхность инструментов (шлифовальных кругов) с геометрически неопределенной режущей кромкой. Характерной особенностью режущих элементов шлифовальных кругов является их отрицательный передний угол γ (рис. 2).

Рис. 2. Схема образования стружки геометрически неопределенной режущей кромкой при шлифовании

В первоначальный момент резания, когда режущий элемент внедряется в заготовку 2 с окружной скоростью V, подачей S и под давлением Р, происходит вздутие 1 поверхности заготовки в результате упругих деформаций 3. При дальнейшем продвижении шлифовального круга относительно заготовки 2 спереди, по бокам и снизу режущего элемента дополнительно к упругим возникают пластические деформации. При выходе режущего элемента из резания происходит разрушение металла и образование стружки. На поверхности заготовки образуются характерные для зубошлифования следы резов, которые образуют микронеровность боковых поверхностей зубьев. Величина и структура микронеровностей зависит от режимов резания, размеров и свойств режущих элементов, а также их стойкости.

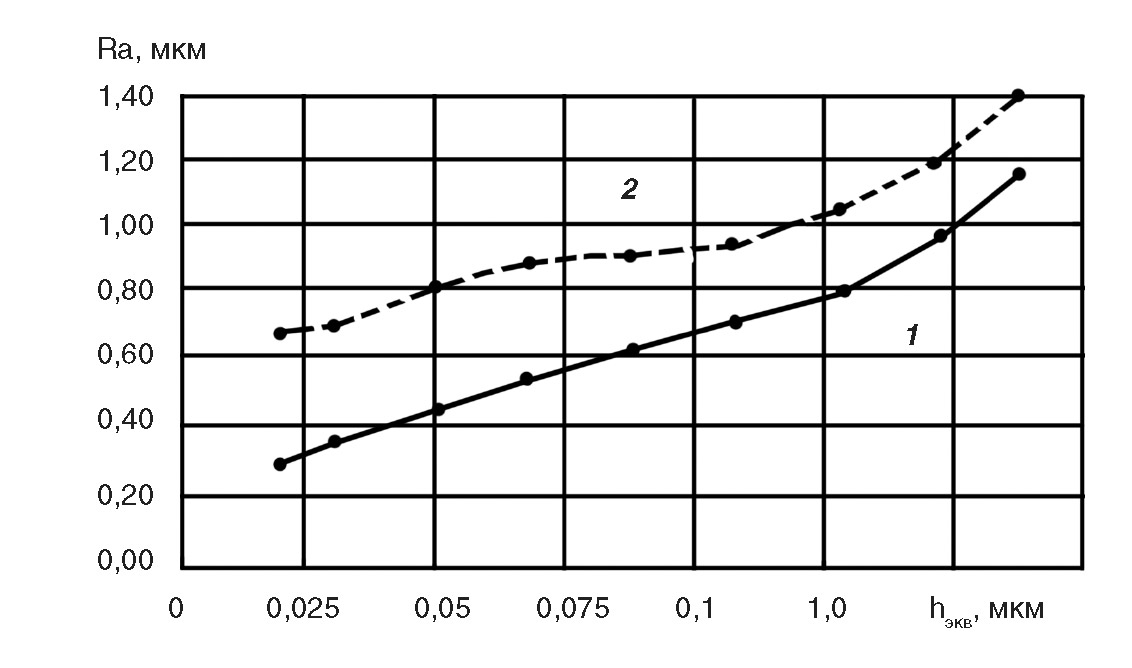

Оценку интенсивности шлифовального процесса очень часто производят с помощью эквивалентной толщины стружки hэкв. При непрерывном обкатном шлифовании зубьев эквивалентная толщина стружки представляет собой отношение толщины слоя снятого материала одним витком червячного шлифовального круга (одно- и многозаходного) Qм'* к скорости резания V. Величину эквивалентной толщины стружки определяют по формуле

hэкв = Qм'* 103 / V, мкм.

Проведенные исследования позволили установить зависимость шероховатости боковых поверхностей зубьев Ra от эквивалентной толщины стружки hэкв при зубошлифовании (рис. 3). Исследование производили с использованием абразивных высокопористых шлифовальных кругов с зернистостью 8–12 (кривая 1) и 12–20 (кривая 2). Полученные результаты позволяют определить высоту микронеровностей поверхности зубьев на стадии проектирования технологического процесса [3].

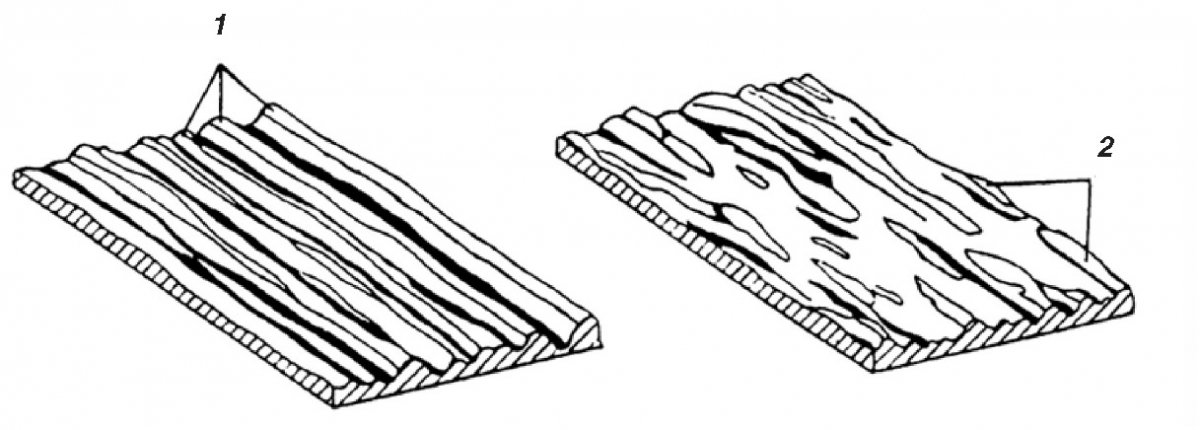

При непрерывном обкатном зубошлифовании на поверхности зубьев цилиндрических колес может быть создан нерегулярный (стохастический) микрорельеф со структурой, подобной структуре микрорельефа, получаемой при зубохонинговании.

Рис. 3. Зависимость шероховатости поверхности зубьев от эквивалентной толщины стружки

Систематические шлифовальные резы 1 (рис. 4а), характерные для непрерывного обкатного зубошлифования, разрушаются при диагональном движении подачи червячного шлифовального круга, витки которого прошли специальную правку.

а) б)

Рис. 4. Структура микрорельефа боковых поверхностей зубьев

Следы резов 2 по длине значительно сокращаются, высота микронеровностей уменьшается (рис. 4б). При такой структуре боковых поверхностей зубьев их опорная поверхность существенно увеличивается и повышается плавность зацепления цилиндрических зубчатых передач.

Эффективным средством повышения производительности зубошлифования является применение многозаходных червячных шлифовальных кругов. Многозаходные червячные круги имеют две и более производящих поверхности, они получили широкое распространение в промышленности. Если за один оборот однозаходного червячного шлифовального круга у заготовки обрабатывают одну впадину зубьев, то за один оборот двухзаходного круга — две впадины зубьев, трехзаходного круга — три впадины зубьев и т. д.

При использовании многозаходных червячных шлифовальных кругов появляется возможность производить различную правку витков круга. Если все витки шлифовального круга, за исключением одного или двух, правятся обычным правящим инструментом, то один или два витка круга правят правящим инструментом, прошедшим специальную обработку.

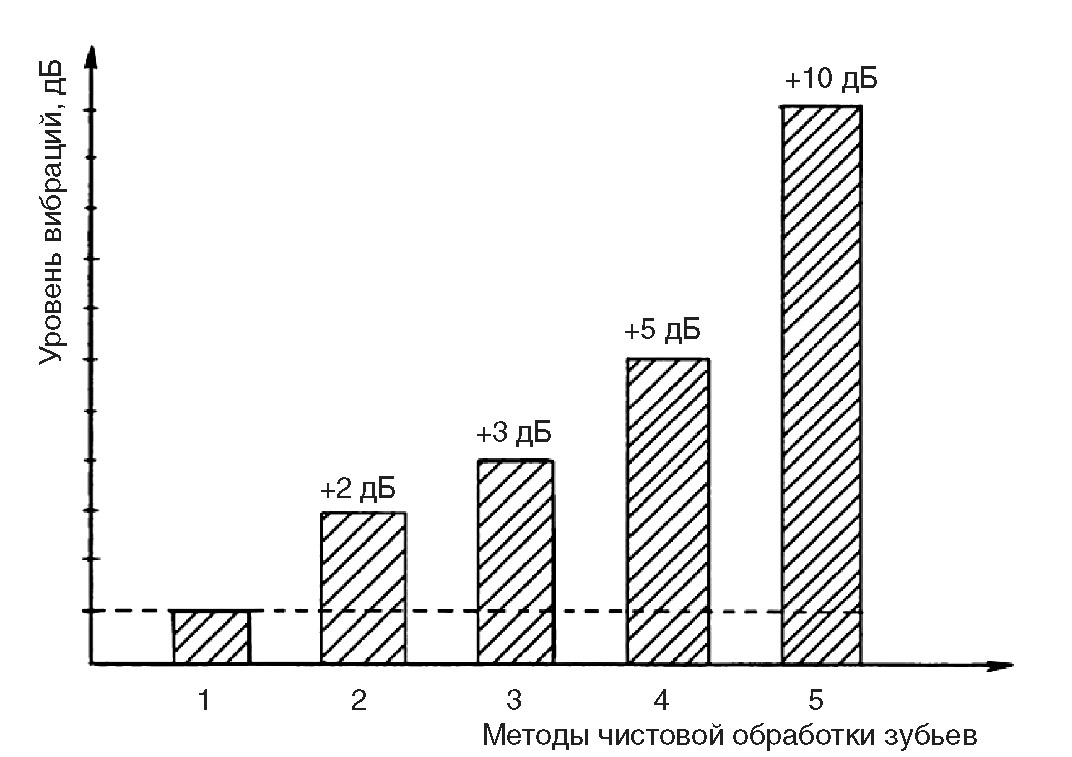

Проведенные испытания на контрольно-обкатном станке показали, что уровень вибраций зубчатых зацеплений с нерегулярным микрорельефом на боковых поверхностях зубьев 1, окончательную обработку которых производили абразивным инструментом методом непрерывного обкатного зубошлифования, значительно ниже, чем у зубчатых зацеплений, обработанных другими методами (рис. 5):

2 — непрерывным профильным зубошлифованием и последующим зубохонингованием абразивным хоном с внешним зацеплением на одном станке;

3 — зубохонингованием абразивным хоном с внутренним зацеплением;

4 — непрерывным обкатным зубошлифованием металлическим кругом с однослойным покрытием кубическим нитридом бора;

5 — зубошевингованием и обкаткой со снятием забоин после ХТО [3, 4].

Рис. 5. Уровень вибраций при зацеплении цилиндрических зубчатых колес

Современные условия эксплуатации механизмов с зубчатыми передачами требуют увеличения мощности трансмиссии при повышении нагрузочной способности зубчатых зацеплений. При этом большое внимание уделяют поиску высокопрочных материалов для зубчатых передач, их химико-термической обработке и комплексной модификации боковых поверхностей зубьев, которые способствуют повышению эксплуатационных свойств и продолжительности ходимости зубчатых передач [2, 3].

При этом многочисленные исследования показали, что уменьшение шероховатости боковых поверхностей зубьев снижает потери мощности трансмиссии в начальный период эксплуатации. В связи с этим продолжаются теоретические и экспериментальные исследования по снижению шероховатости боковых поверхностей зубьев.

С целью уменьшения шероховатости поверхности зубьев после непрерывного обкатного зубошлифования на одном и том же станке производят полирование профилей зубьев. Очень важно, что снижение шероховатости поверхности зубьев после полирования происходит без негативных воздействий на геометрическую точность зубьев.

Метод непрерывного обкатного зубополирования позиционируется как последняя технологическая операция обработки зубьев, при которой с боковых поверхностей зубьев удаляются пики микронеровностей, характерные для шлифования, и повышается площадь контакта зубьев при их зацеплении. Если при непрерывном обкатном шлифовании зубьев цилиндрических колес с модулем 1–10 мм, как правило, требуется 2–6 рабочих ходов, то для последующего полирования достаточно только одного дополнительного рабочего хода. Это свидетельствует о незначительном увеличении станкоемкости и стоимости обработки.

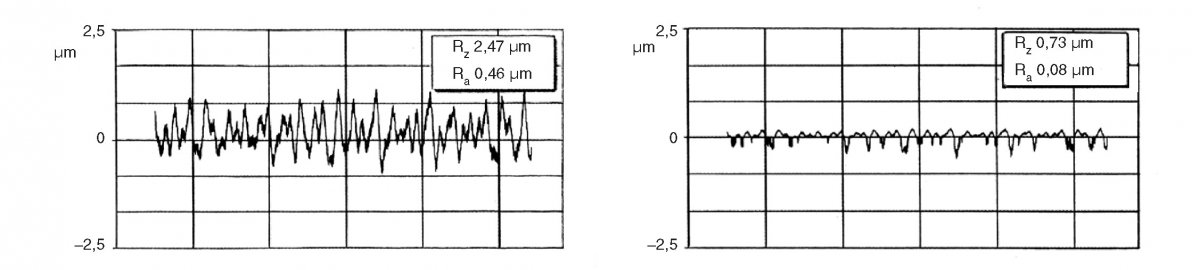

Для совместного шлифования и полирования зубьев на одном станке требуется специальный червячный круг, на крайних витках с одного конца которого приклеен полировальный материал. После завершения зубошлифования червячный круг смещается на станке вдоль своей оси и полировальной частью производит полирование зубьев колеса за один рабочий ход. Шероховатость боковых поверхностей зубьев после зубошлифования Ra ≤ 0,46 мкм (рис. 6а) значительно выше, чем после зубошлифования и зубополирования Ra ≤ 0,08 мкм (рис. 6б).

а) б)

Рис. 6. Шероховатость боковых поверхностей зубьев

Мюнхенским техническим университетом были проведены исследования влияния шероховатости поверхности зубьев на качество контакта зубьев цилиндрических передач и воздействия гидродинамической смазки на работоспособность трансмиссии [5]. У цилиндрических передач, зубья которых были обработаны шлифованием со средним значением шероховатости Ra ≈ 0,4–0,6 мкм, гидродинамическая пленка характеризуется наличием металлического контакта вершин микронеровностей. При этом у передач со шлифованными и полированными зубьями со средним значением шероховатости Ra ≈ 0,05–0,15 мкм металлический контакт, как правило, отсутствует. Стендовые испытания подтвердили снижение потерь мощности у трансмиссии с передачами со шлифованными и полированными зубьями на 14–15% по сравнению с передачами, зубья которых были только шлифованы [5].

Заключение

В современных условиях развития машиностроительной продукции скорости вращения и передаваемые нагрузки постоянно повышаются. В связи с этим все большее внимание уделяют величине и структуре шероховатости боковых поверхностей зубьев. Проведенные теоретические и экспериментальные исследования показали:

1. Снижение величин шероховатости поверхности зубьев может быть достигнуто применением дополнительных чистовых операций обработки, например, шлифования или полирования зубьев;

2. Благоприятную, нерегулярную (стохастическую) структуру микрорельефа боковой поверхности зубьев получают, например, с помощью движения инструмента — шлифовального круга, зубчатого хона и др.

Литература

1. Bausch Tomas. Innovative Zahnradfertigung. Expert Verlag GmbH, D-71262, Renningen, Germany, 2006. 778 р.

2. Darle Dudley. Gear Handbook. McGRAW-HILL BOOK COMPANY, New York, 1962. 820 р.

3. Калашников А. С., Моргунов Ю. А., Калашников П. А. Современные методы обработки зубчатых колес. М.: Издательский дом «Спектр», 2012. 238 с.

4. Калашников А. С., Моргунов Ю. А., Калашников Р. А. Современные методы зубошлифования цилиндрических колес // Справочник. Инженерный журнал с приложением. 2010. № 5. С. 21–26.

5. Вальтер Граф. Шлифование и полирование зубчатых колес // РИТМ машиностроения. 2016. № 6. С. 27–28.

Источник журнал "РИТМ машиностроения" № 8-2020