В данной статье представлен обзор современных методов и средств, а также результаты внедрения на предприятии системы технического обслуживания и ремонта по фактическому состоянию на основе без разборной диагностики технического состояния металлообрабатывающих станков с ЧПУ.

В настоящее время с растущими требованиями к производительности оборудования с ЧПУ и к качеству выпускаемой продукции существенно повышается роль технического обслуживания и ремонта (ТОиР) по фактическому состоянию с использованием современных методов и средств диагностики технического состояния всех систем и узлов станка. Такая система успешно применяется на передовых отечественных и большинстве зарубежных предприятиях и основана на оценке технического состояния без разборки оборудования. От своевременного выявления той или иной неисправности во многом зависит, будет станок выпускать продукцию или будет простаивать в ожидании запасных частей для ремонта, поэтому ТОиР производится целенаправленно, устраняя конкретный дефект.

Основной целью диагностики технического состояния (ТС) металлообрабатывающих станков с ЧПУ является предотвращение внезапных отказов и снижение простоев. С помощью диагностики ТС оборудования решаются следующие задачи:

- своевременное выявление дефектов узлов и деталей оборудования;

- поддержание эксплуатационных показателей оборудования в установленных пределах;

- прогнозирование ТС узлов и оборудования в целом;

- планирование ТОиР оборудования по фактическому состоянию.

Современный металлообрабатывающий станок с ЧПУ имеет сложную структуру, включающую в себя механическую, гидравлическую, пневматическую, электрическую и электронную системы, а также системы смазки, подачи СОЖ, охлаждения шпинделя и пр. Некоторые системы станка, например, гидравлическая, пневматическая, электронная обладают встроенными средствами диагностики - индикаторами (например, манометрами, встроенными в УЧПУ амперметрами, осциллографами и пр.). Механическая система станка представляет практический интерес с точки зрения диагностики ТС как замкнутая технологическая система, влияющая на все показатели работоспособности оборудования в целом, и как система, объединяющая структурно и функционально другие подсистемы станка. В связи с этим ее диагностические показатели являются наиболее информативными, поэтому ниже речь пойдет непосредственно о диагностике ТС механической системы станка.

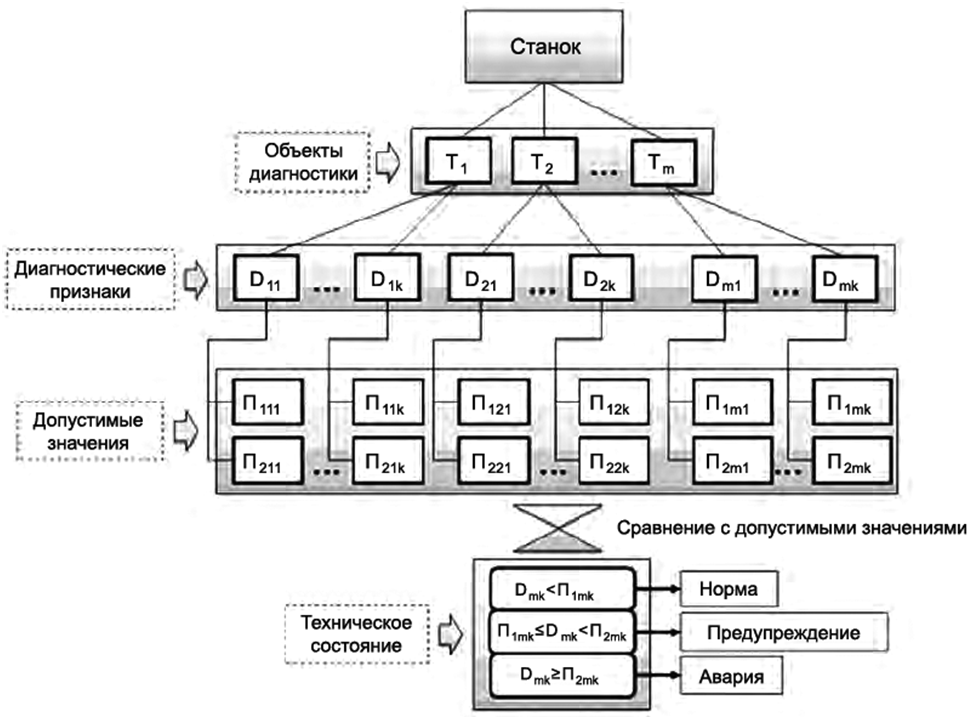

Поскольку механическая система станка состоит из множества элементов - узлов и деталей, являющихся объектами диагностики, ее ТС характеризуется множеством состояний отдельных объектов диагностики (рис. 1):

£Т = (Ть Т2, Тз,..., Тт),

Тт (Эт1} Эт2> Эт3>

где т - количество° объектов диагностики. Тт - объект диагностики,

Эт – диагностические признаки

ТС характеризуется нахождением в допустимых пределах диагностических признаков (прямых или косвенных), присущих каждому объекту диагностики

к - количество диагностических признаков

m - количество объектов диагностики; Tm - объект диагностики;

Dm - диагностический признак; K - количество диагностических признаков

Рисунок 1- Иерархическая структура диагностической модели

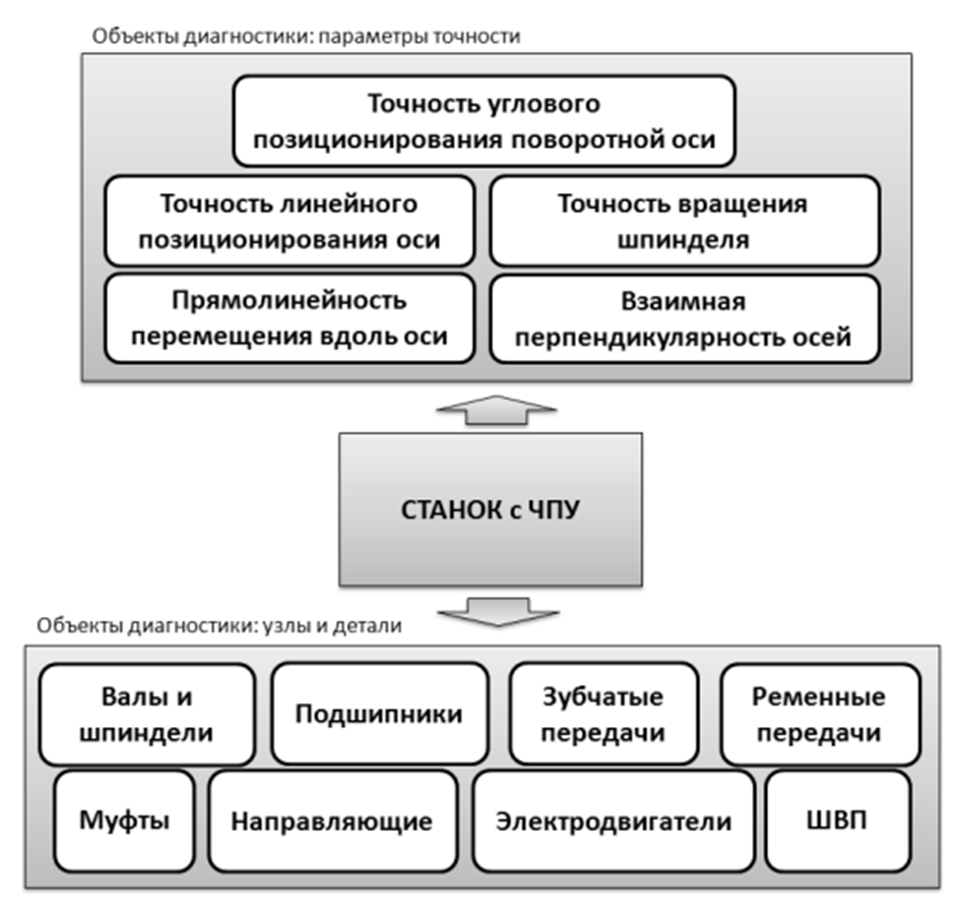

В качестве объектов диагностики ТС металлообрабатывающего станка выступают его механические узлы и детали, такие, как подшипники, шпиндель, валы редукторов и коробки скоростей, муфты, зубчатые передачи, ременные передачи, электродвигатели, шариковые винтовые передачи, направляющие (рис. 2).

Рисунок 2 - Объекты диагностики

В свою очередь, каждый диагностический признак должен обладать набором допустимых значений, характеризующих следующие состояния:

нормальное состояние (Этк < П1тк),

состояние предупреждения, при котором механизм может работать ограниченное время до ближайшего возможного ремонта (П1тк < Этк < П2тк),

аварийное состояние (Этк > П2тк).

В связи с тем, что наряду с функциональной надежностью станочное оборудование должно обеспечивать параметрическую надежность, в объекты диагностики следует внести тошнотные характеристики его формообразующих узлов: точность вращения шпинделя, прямолинейность перемещения вдоль осей, взаимная перпендикулярность осей, точность линейного позиционирования осей, точность углового позиционирования поворотных осей и т.д. (рис. 2).

В зависимости от объекта, диагностику которого необходимо провести, применяется тот или иной метод диагностики или комплекс методов. Для получения информации о ТС современного металлообрабатывающего станка с ЧПУ наибольшее распространение получили следующие методы диагностики:

- виброакустическая диагностика - для диагностики элементов привода главного движения и других механизмов, совершающих вращательное движение;

- диагностика по параметрам точности и постоянства отработки круговой траектории с использованием систем Renishaw baПbar QC10, QC20W

- для диагностики привода подач;

- контроль геометрических параметров и точности позиционирования - для диагностики параметров точности перемещения формообразующих узлов.

Для получения полной картины ТС металлорежущих станков с ЧПУ вышеуказанные методы диагностики необходимо дополнять рядом следующих проверок:

- измерение параметров температуры;

- измерение шумовых характеристик;

- измерение усилия зажима инструментальных оправок в шпинделях фрезерных станков и обрабатывающих центров.

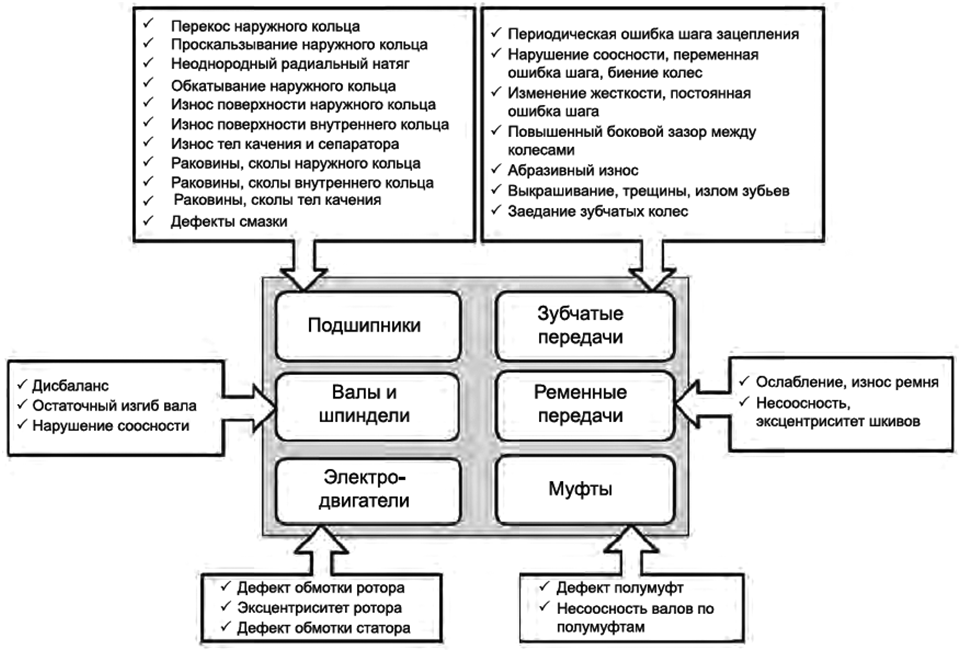

Абсолютное большинство диагностических задач решается методом виброакустической диагностики. Этот метод обладает широкими возможностями, что позволяет использовать его на всех этапах жизненного цикла станка в целом и отдельных его механизмов, в частности, и определять как наличие и вид, так и степень развития дефекта. Круг объектов виброакустической диагностики включает в себя все механизмы, совершающие вращательные движения (рис. 3). Кроме того, при определенной наработке, метод виброакустической диагностики можно использовать и для диагностики механизмов станка, совершающих поступательные движения, например, направляющие скольжения.

Рисунок 3 - Объекты виброакустической диагностики

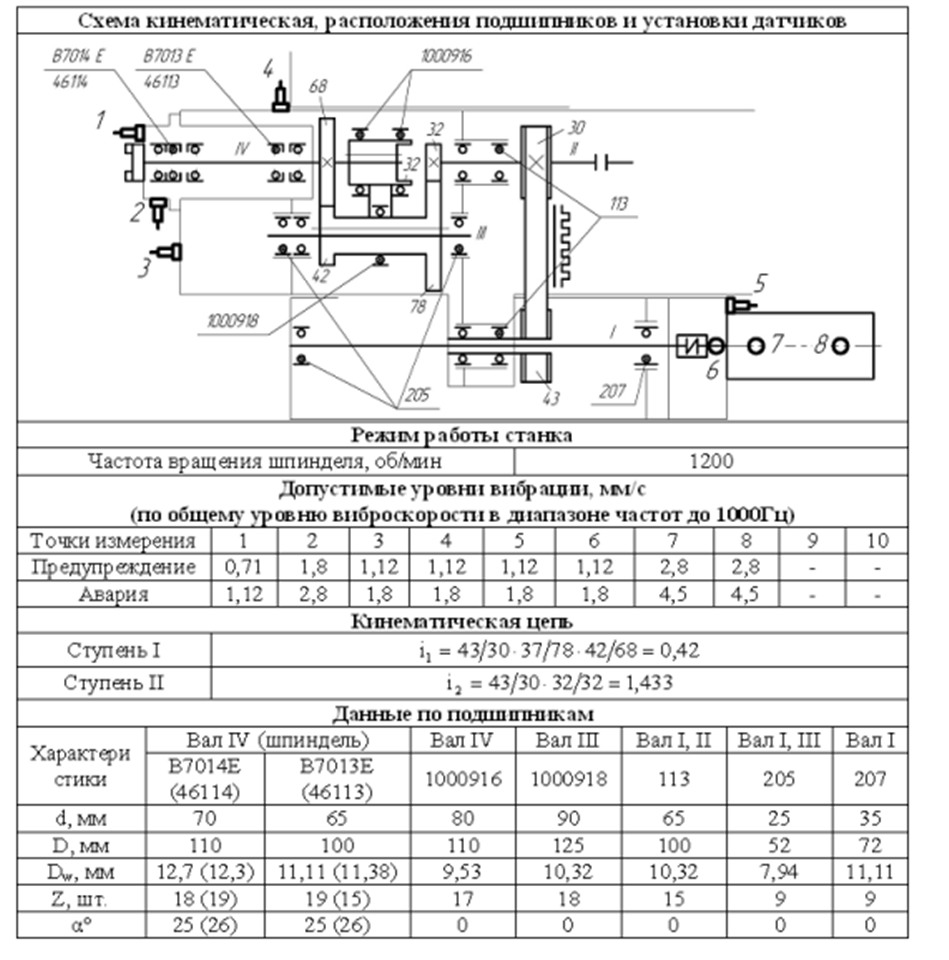

При проведении диагностики ТС виброакустическим методом важную роль играет подготовка диагностической карты (рис. 4).

Рис. 4. Диагностическая карта для проведения виброакустической диагностики привода главного движения обрабатывающего центра с ЧПУ

Исходными данными для построения диагностической карты являются: кинематическая схема, схема расположения подшипников, схема установки датчиков, геометрические характеристики диагностируемых элементов (объектов диагностики), режим работы диагностируемого механизма (частота вращения), передаточные отношения механических передач на всех ступенях (при их наличии).

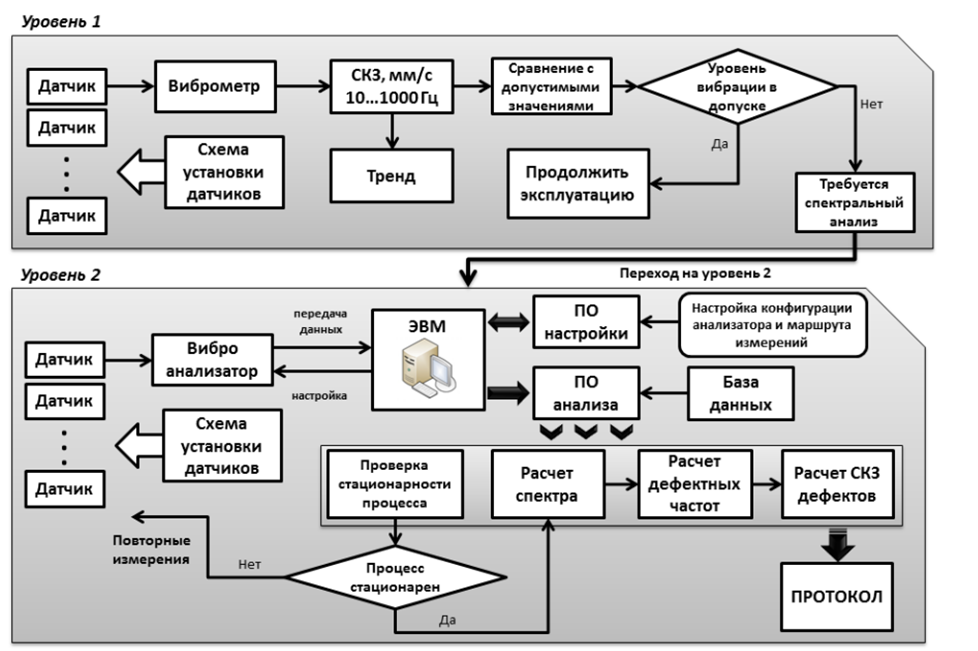

На предприятии внедрена 2-х уровневая структура реализации диагностики ТС оборудования с ЧПУ виброакустическим методом (рис. 5).

Рис. 5. 2-х уровневая структура реализации диагностики ТС оборудования с ЧПУ виброакустическим методом

На 1-ом уровне специалисты группы диагностики технических бюро по ремонту, расположенных непосредственно в цехах, эксплуатирующих оборудование с ЧПУ, периодически проводят измерение параметров вибрации (общего уровня виброскорости, мм/с, в стандартном диапазоне частот 10-1000 Гц) простейшими приборами - виброметрами. Если общий уровень виброскорости узлов станка во всех точках измерения находится на низком уровне, то эксплуатация станка продолжается. Если общий уровень виброскорости повышенный, то вызываются специалисты группы диагностики централизованного бюро диагностики и мониторинга для детальной диагностики станка по 2-му уровню. По результатам проведения диагностики виброакустическим методом выдается протокол с заключением о ТС узлов и деталей станка и рекомендациями по ТОиР. Для

обеспечения реализации вибродиагностики на 2-ом уровне используется такое средство измерения, как виброанализатор. Виброанализаторы предназначены для детальной спектральной диагностики механизмов. Основные функции виброанализаторов - это измерение временной формы сигнала, фильтрация сигнала, получение прямого спектра, получение спектра огибающей, балансировка вала в собственных опорах, измерение орбиты (для 2-х канального анализатора).

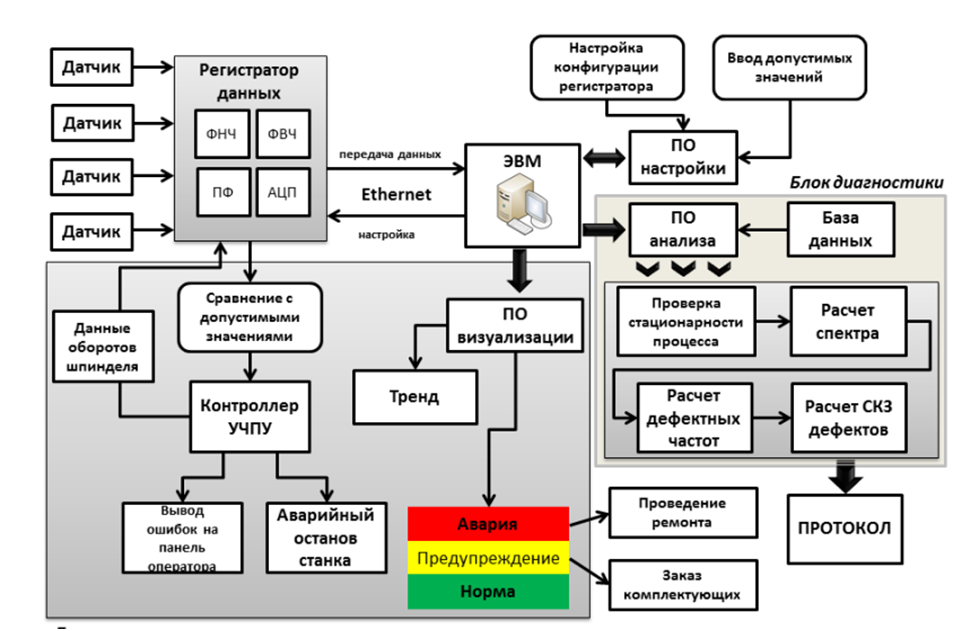

В настоящее время на предприятии внедрена система автоматизированной диагностики ТС механических узлов с использованием средств измерений, стационарно установленных на оборудовании с ЧПУ (рис. 6).

Рис. 6. Структура реализации стационарной системы автоматизированной диагностики ТС оборудования с ЧПУ

Система, основанная на методах виброакустической диагностики, позволяет не только выявлять дефекты узлов и деталей станка, но и предотвращать выход из строя дорогостоящих узлов путем отключения станка при столкновениях, а так же контролировать технологический процесс обработки. Для автоматизации обработки результатов измерений параметров вибрации разработано специальное программное обеспечение. Алгоритм программного обеспечения содержит математические модели для расчета диагностических признаков объектов диагностики, представленных на рис. 3.

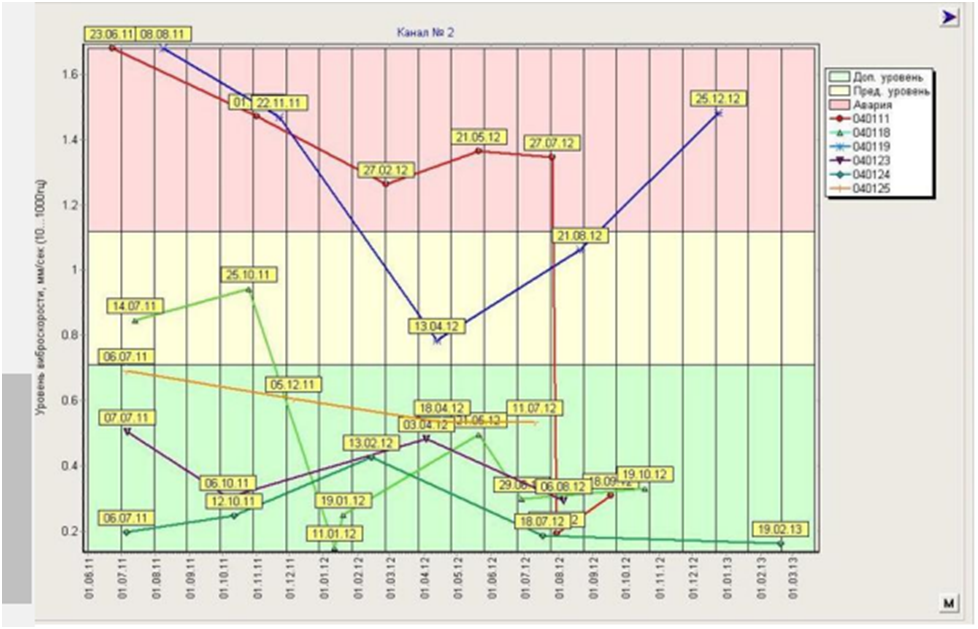

Путем мониторинга параметров вибрации во времени и последующей статистической обработкой результатов измерения параметров вибрации были разработаны допустимые уровни параметров вибрации для всех основных моделей станков с ЧПУ, работающих на предприятии. Принятие решения о ТС станка в целом и его отдельных узлов в частности осуществляется посредством анализа трендов изменений параметров вибрации во времени (рис. 7)

Рис. 7. Тренды изменений параметров вибрации во времени однотипного оборудования с ЧПУ

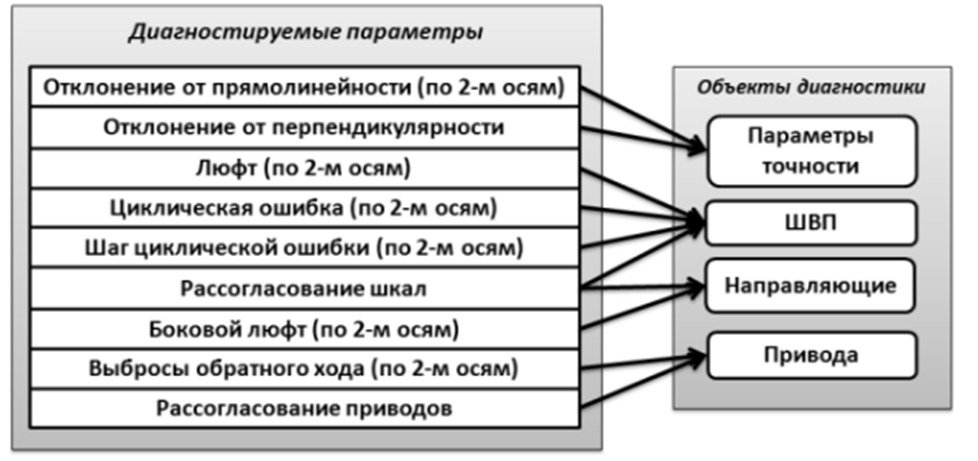

Использование измерительных приборов QC10, QC20W и программного обеспечения Ballbar, разработанного фирмой Renishaw, позволяет существенно расширить возможности данного метода путем разложения общей некруглости на составляющие части, представляющие собой диагностируемые параметры. Это дает возможность осуществлять диагностику как геометрических параметров точности, так и диагностику таких узлов станка, как ШВП и направляющих, без разборки станка по 15-ти параметрам.

Диагностика по параметрам точности и постоянства отработки круговой траектории позволяет производить комплексную оценку приводов подач станка с ЧПУ при круговой интерполяции с возможностью количественного определения следующих отклонений: рассогласование приводов, люфты в ШВП, люфты в направляющих, отклонение от перпендикулярности, отклонение от прямолинейности (рис. 8). В соответствии с ISO 230-4 (ГОСТ 30544-97) производится оценка точности интерполируемых осей по значению отклонения от круглости. Отклонение от круглости не должно превышать 0,6 допуска круглости обрабатываемой с использованием круговой интерполяции цилиндрической поверхности изделия с учетом пересчета допусков в зависимости от размеров. Для станков класса точности «П» по ГОСТ 8-82 допуск круглости на диаметре тестовой окружности 300 мм должен быть не более 30 мкм.

Рис. 8. Параметры и объекты диагностики по методу точности и постоянства отработки круговой траектории

Контроль геометрических параметров с использованием современных средств измерения позволяет производить оперативную оценку точности перемещения формообразующих узлов и диагностировать параметрические отказы оборудования. Различные методы измерения геометрических параметров, применительно к станочному оборудованию, регламентируются ISO 230-1 (ГОСТ Р ИСО 230-1-2012). Объективно оценить геометрическую точность станка позволяют измерения прямолинейности перемещения вдоль линейных осей и взаимно перпендикулярных осей. Оперативно произвести измерения этих параметров позволяет использование электронных уровней. Для получения более высокой точности измерений (до 1 мкм), например, для диагностики прецизионных станков и координатно-измерительных машин с последующей компенсацией погрешностей средствами СЧПУ, необходимо использовать лазерный интерферометр.

Контроль точности позиционирования осей станка регламентируется ISO 230-2 (ГОСТ 27843-2006). Точность позиционирования линейных и поворотных осей является важным показателем в общем балансе точности станка. Измерение целесообразно производить с использованием лазерного интерферометра, с последующей компенсацией погрешностей средствами СЧПУ.

Измерение параметров температуры позволяет оценить ТС таких элементов станка как подшипники, электродвигатели главного движения, подач и вспомогательных перемещений, насосов гидростанции, станции смазки, охлаждения, подачи СОЖ, электрооборудования. При оснащении узлов станка стационарными датчиками открывается возможность контроля температуры в реальном времени и сигнализация о превышении допустимого уровня на панель оператора УЧПУ. Оперативное измерение параметров температуры целесообразно производить бесконтактными средствами измерения, такими как тепловизор и пирометр. Основные функции тепловизоров - это инфракрасная сьемка поверхности, получение значения температуры в нескольких точках, получение термограммы поверхности. Пирометр предназначен для бесконтактного измерения температуры в точке на поверхности диагностируемого механизма.

Необходимость измерения шумовых характеристик в первую очередь связана с проявлением вредного воздействия шума на организм человека. Кроме того, измерение уровня шума позволяет оперативно выявить источник локализации неисправности на оборудовании. Определение уровня шума производится по методике в соответствии с ISO 230-5 (ГОСТ ИСО 230-52002). Допустимый уровень шума приводится в паспорте станка или определяется по ГОСТ 12.2.107-85 в зависимости от мощности приводных электродвигателей. В качестве средства измерения для определения шумовых характеристик используется шумомер.

Измерение усилия зажима инструментальной оправки в шпинделе станков фрезерного типа в последнее время является важным методом диагностики. Это связано, прежде всего, с увеличением скоростей вращения шпинделей, при которых плохо зажатый инструмент может привести как к выходу из строя шпинделя, так и к травме оператора. Кроме этого, недостаточная жесткость системы шпиндель-инструментальная оправка отрицательно сказывается на точности обработки. В качестве средства измерения используется прибор контроля усилия зажима (электронный динамометр), предназначенный для измерения значения усилия зажима инструментальных оправок с конусами типа 8К и Н5К. Допустимый уровень усилия зажима приводится в паспорте на станок или шпиндельный узел.

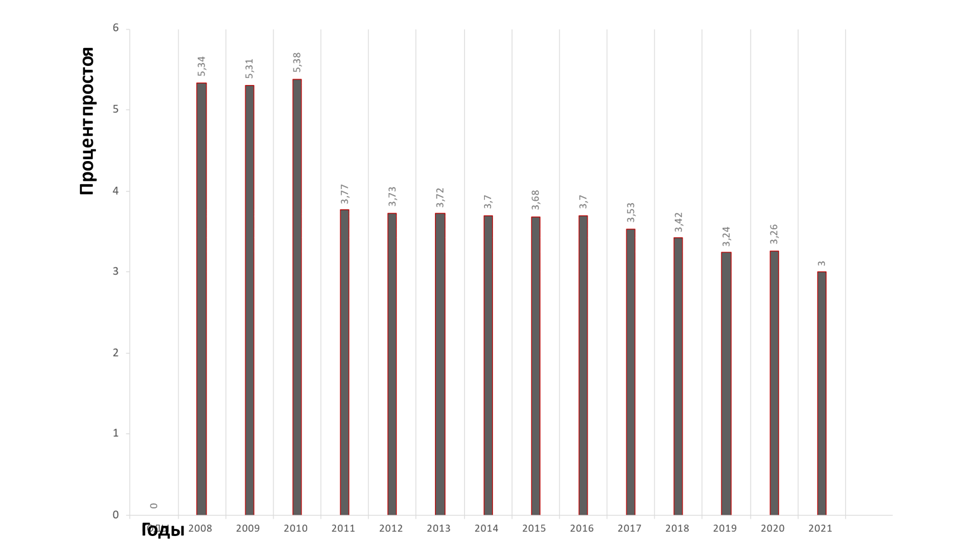

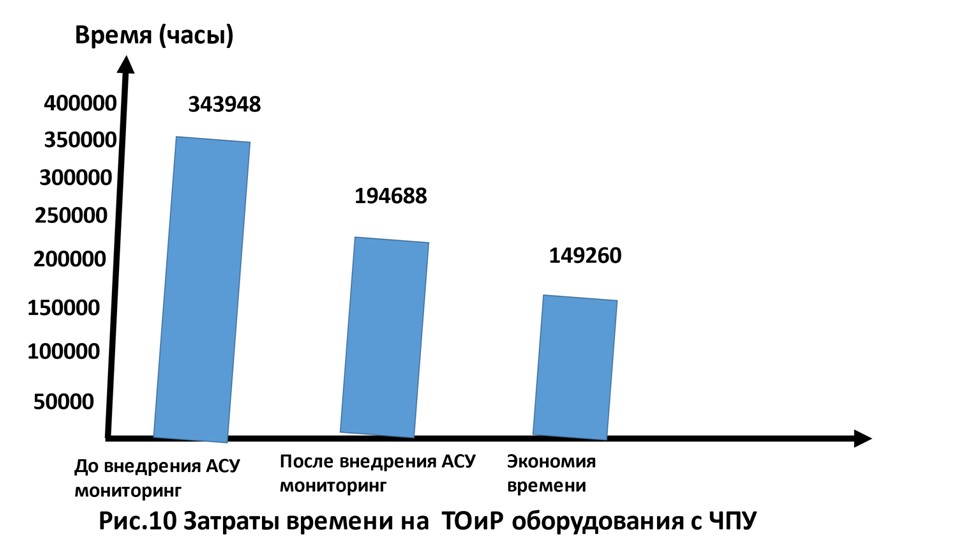

Результаты внедрения без разборной диагностики на предприятии. Внедрение без разборной диагностики ТС состояния на предприятии позволило снизить процент простоя от общего фонда рабочего времени оборудования с ЧПУ примерно в 1,5 раза (рис. 9). Кроме снижения процента простоя удалось добиться существенного сокращения затрат времени на ТОиР парка оборудования с ЧПУ (рис. 10). При наличии большого парка оборудования с ЧПУ экономия времени, затрачиваемого на ТОиР, приводит к существенной экономии материальных затрат.

Рис.9 Процент простоя оборудования с ЧПУ от общего фонда рабочего времени.

2008-2010 годы до внедрения АСУ Мониторинг, 2011-2021 годы после внедрения АСУ мониторинг

Выводы: внедрение ТОиР на основе без разборной диагностики ТС станков с ЧПУ позволяет: повысить качество выпускаемой продукции; повысить производительность работ по ТОиР; предотвратить внезапные отказы оборудования и, как следствие, снизить процента брака; увеличить межремонтный ресурс; сократить объем ремонтных работ; значительно сократить стоимость ТОиР.

Еще больше новостей |