Специалисты Института теоретической и прикладной механики им. С. А. Христиановича (ИТПМ СО РАН) совместно с коллегами из Института ядерной физики им. Г. И. Будкера СО РАН (ИЯФ СО РАН) и Института химии твердого тела и механохимии СО РАН (ИХТТМ СО РАН) исследовали особенности лазерной сварки разнородных материалов промышленных сплавов на основе титана и алюминия.

Для ряда изделий в авиастроительной промышленности требуется соединение титановых и алюминиевых сплавов, благодаря которому производимые конструкции приобретают высокие прочностные характеристики и при этом остаются легкими. Наиболее перспективным методом соединения разнородных сплавов является лазерная сварка – она в 30 раз производительнее традиционной автоматической клепки. Но различия в химических и физических свойствах титана и алюминия (температура плавления, плотность, теплопроводность) делают технологический процесс сварки достаточно сложным.

По словам специалиста, переход к лазерной сварке взамен заклепочного соединения – ключевая задача авиастроения, а получение «сварного» самолета – голубая мечта авиастроителей. «Метод заклепочного соединения давно перестал быть технологичным. Сравните, скорость автоматической клепки около 0,2 – 0,3 метров в минуту, тогда как лазерная сварка позволяет сваривать в минуту четыре метра. Наша лаборатория имеет большой опыт работы с титановыми и алюминиевыми сплавами и давно пропагандирует внедрение лазерной сварки в авиастроение», – добавляет Александр Маликов.

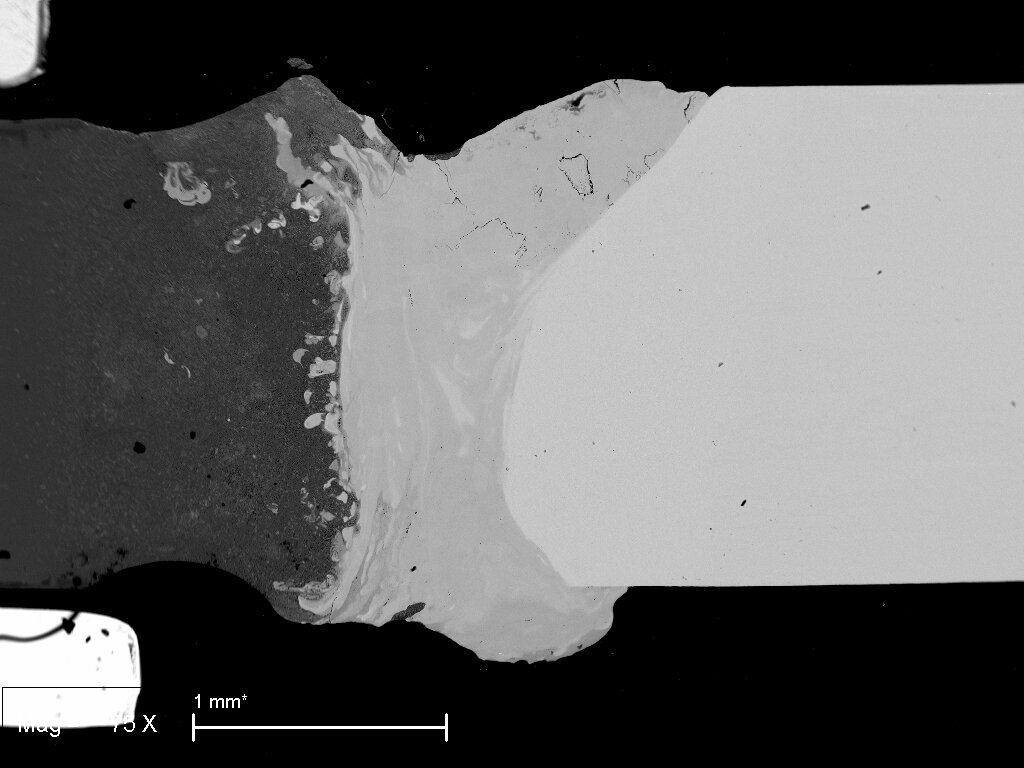

Растровая электронная микроскопия и EDX анализ структуры соединения, полученного без смещения луча. Предоставлена И. Витошкиным.

Задача сварки разнородных материалов технологически достаточна сложна, в первую очередь, из-за различий в химических и физических свойствах: у свариваемых материалов отличаются температура плавления, плотность, теплопроводность. Так, разница в химическом составе может привести к появлению нежелательных соединений в ходе сварки и изменению свойств материалов в зоне шва, а различие в теплофизических свойствах приводит к неравномерному нагреву материалов, что является причиной возникновения остаточных термических напряжений. Все это ухудшает механические характеристики разнородных сварных соединений.

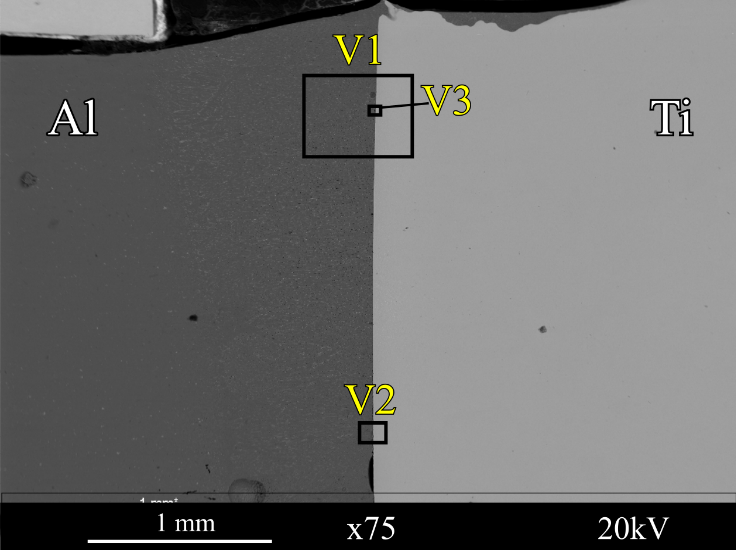

Специалисты сместили лазерное излучение в сторону титанового сплава, в результате получив меньшее количество интерметаллидов и увеличив прочность сварного шва в 2,25 раза.

Растровая электронная микроскопия и EDX анализ структуры соединения, полученного со смещением луча на 1 мм.

«Мы отрегулировали количество интерметаллидов и получили хорошее прочное соединение, что и увидели благодаря синхротронному излучению, – добавляет Александр Маликов. – Теперь необходимо проанализировать все возможные варианты смещения лазерного пучка – такие работы уже ведутся. Совместные исследования в ЦКП «СЦСТИ» показали, что применение синхротронного излучения для диагностики создаваемых материалов – это приоритет. Высокая интенсивность и разрешающая способность источника СИ уже сейчас позволяют нам на качественно новом уровне понимать, как взаимодействуют сплавы. Источник СИ поколения 4+ (Центр коллективного пользования «Сибирский кольцевой источник фотонов»), проект которого реализуется в Новосибирске, улучшит эти возможности в разы. Наша конечная цель – получить сварную технологию, которую можно будет внедрять в авиацию».

Еще больше новостей |