Появление новых технологий термообработки с использованием соляных ванн позволяет существенно повысить механические и эксплуатационные характеристики закаливаемых деталей и инструмента, а современное экологически чистое оборудование может внедряться на машиностроительных предприятиях без каких-либо ограничений.

Расплавы солей и щелочей в качестве сред для термообработки имеют целый ряд важных преимуществ перед другими средами, ввиду чего еще с середины прошлого века широко используются многими предприятиями. В России термообработку в расплавах солей в основном применяют для инструмента, изготовленного из штамповых и быстрорежущих сталей. При этом с начала XXI века наблюдается очередной прорыв в разработке новых технологий термообработки с использованием соляных ванн, существенно повышающих механические и эксплуатационные характеристики закаливаемых деталей. Главными преимуществами расплавленных солей как нагревательных сред являются:

— высокая скорость нагрева (в 4–5 раз выше, чем в пламенных и электровоздушных печах), обусловленная наличием высоких коэффициентов теплоотдачи. Это позволяет обеспечить существенное уменьшение размера аустенитного зерна в термообрабатываемых деталях и, как следствие, повысить пластичность и снизить порог хладноломкости стали;

— высокая точность регулирования температуры соляных ванн, что исключает брак, вызванный недогревом и перегревом закаливаемых деталей;

— высокая равномерность нагрева ввиду значительно большей теплопроводности жидкости по сравнению с газами. Это дает возможность избежать локальных недогревов и перегревов и, как следствие, существенно снизить уровень закалочных деформаций и обеспечить постоянство механических свойств по всему объему детали;

— предохранение поверхности нагреваемых деталей от окисления и обезуглероживания, что особенно важно при термообработке высоколегированных (штамповых, быстрорежущих и др.) сталей, закаливаемых от повышенных температур (1000…1300°С).

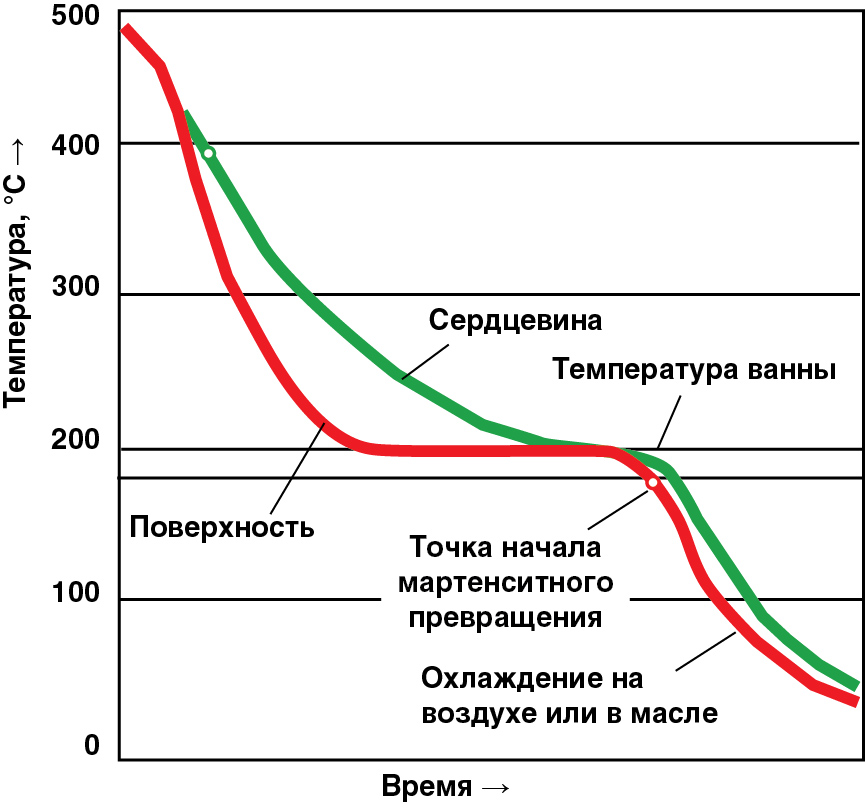

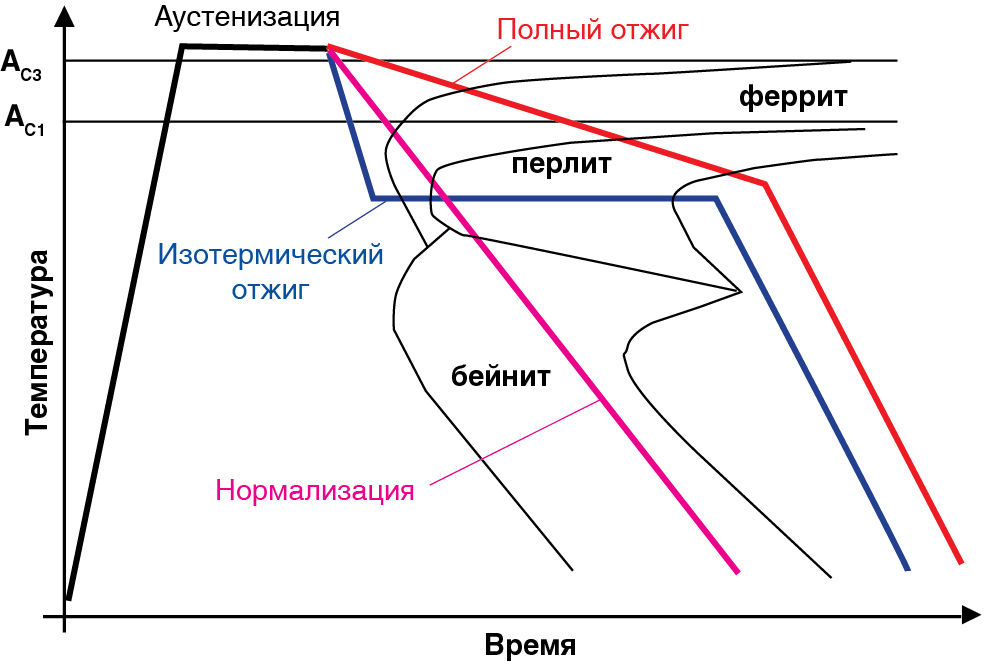

Преимущества же расплавленных солей в качестве закалочных сред еще более важны и многочисленны. Как известно, основной причиной закалочных дефектов: трещин, коробления, деформации и повышенного уровня остаточных напряжений — является резкий перепад температур по сечению изделия в процессе закалочного охлаждения (особенно в интервале мартенситного превращения). Избежать этого позволяет так называемая технология ступенчатой закалки. Суть ее заключается в том, что охлаждение детали проводится в расплаве солей или щелочей с температурой несколько выше точки начала мартенситного превращения МН. Деталь выдерживается в расплаве до тех пор, пока температуры поверхности и сердцевины не выравняются, после чего охлаждается на воздухе, в масле или в специальном прессе (рис. 1). При ступенчатой закалке полностью устраняется образование закалочных трещин, а коробление и внутренние напряжения получаются минимальными. При этом за счет предотвращения образования микротрещин, неизбежных при обычной закалке, ступенчатая закалка обеспечивает получение значительно более высоких механических свойств. При одинаковой прочности пластичность и вязкость получаются повышенными, обеспечивается пониженная чувствительность к надрезам и повышенный предел выносливости.

Рис. 1. Кривые охлаждения при ступенчатой закалке.

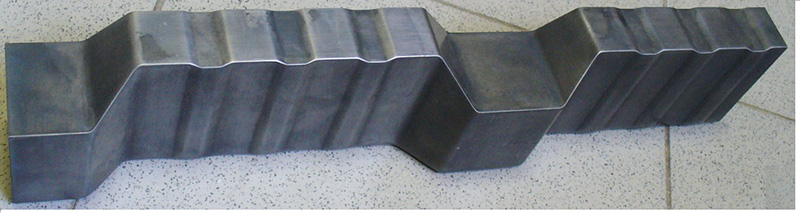

Если выдержка закаливаемых деталей в соляной ванне продолжается дольше, чем при ступенчатой закалке, то в них протекает так называемое промежуточное, или бейнитное превращение. Такая термическая обработка носит название изотермической закалки, при которой обеспечивается еще более высокий комплекс механических свойств. Образующаяся структурная составляющая — бейнит — обладает уникальным сочетанием высокой твердости и прочности с высокой пластичностью (рис. 2), поэтому изотермическая закалка широко применяется при термообработке особо ответственных изделий из конструкционных и инструментальных сталей.

![Рис. 2. Прутки из стали У10 диаметром 2,54 мм, термообработанные на твердость 58 HRС и подвергнутые испытаниям на изгиб при одинаковых условиях (по данным [1]): а) — закалка с низким отпуском (структура — мартенсит); б) — изотермическая закалка (структура — бейнит).](/sites/default/files/Public/RHYRHM_of_machinery_6_2019/statia_termoobrabotka_v_rasplavax_soley_ris-2_rhythm_of_machinery_6-2019.png)

Рис. 2. Прутки из стали У10 диаметром 2,54 мм, термообработанные на твердость 58 HRС и подвергнутые испытаниям на изгиб при одинаковых условиях (по данным [1]): а) — закалка с низким отпуском (структура — мартенсит); б) — изотермическая закалка (структура — бейнит).

Усовершенствование процессов закалки в горячих средах и разработка более совершенного закалочного оборудования позволили применить на многих заводах автоматизацию процессов термической обработки, повысить производительность и качество изделий при одновременном снижении процента брака. Однако в России такие технологии широкого применения не получили, в первую очередь, из-за нерешенных экологических проблем, связанных с выбросами вредных примесей в атмосферу и утилизацией промышленных стоков.

В ООО «Термохим», впервые в России, представлены экологически чистые линии для термической и химико-термической обработки в расплавах солей как собственного производства, так и производства фирмы HEF Durferrit (Германия), которая является мировым лидером в разработке расплавных технологий термической и химико-термической обработки.

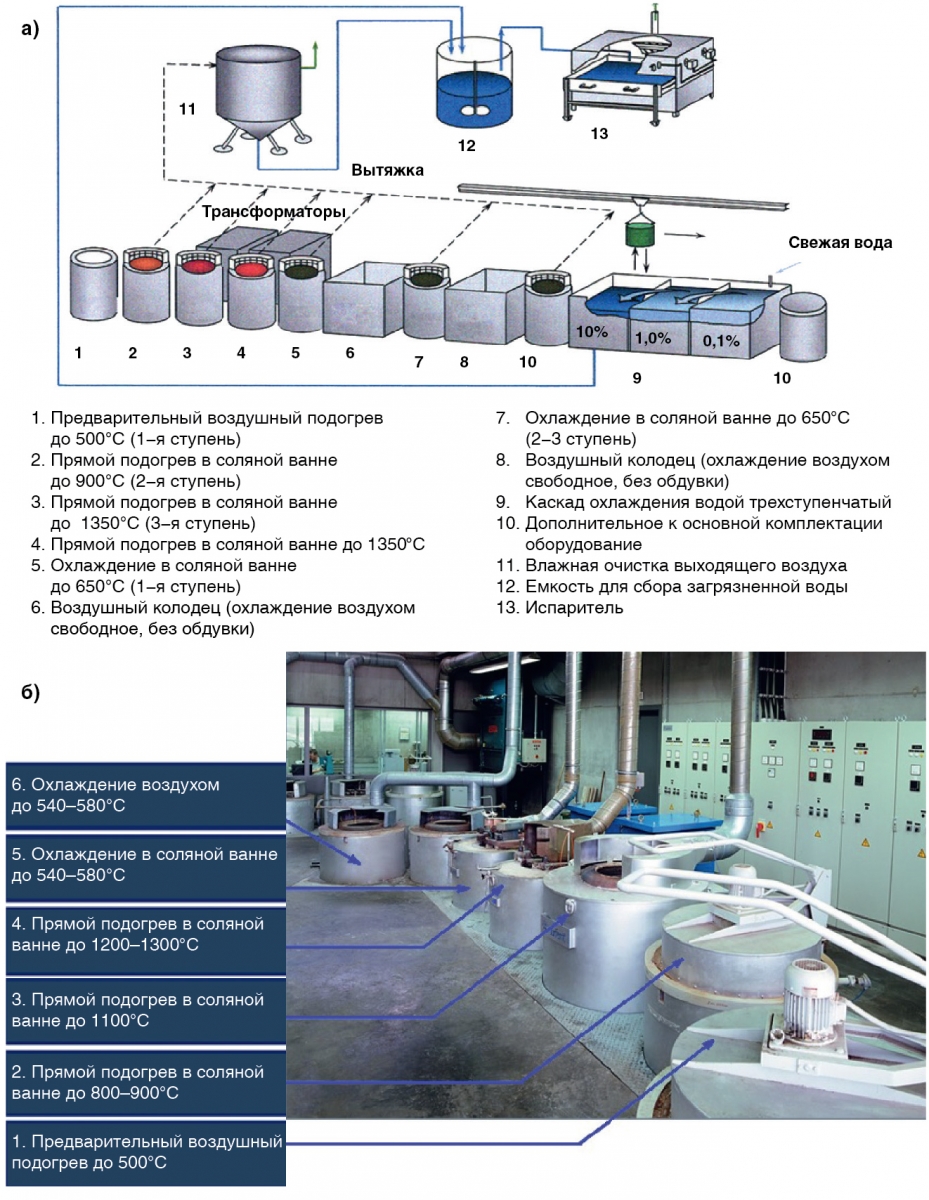

Отличительной чертой такого оборудования является то, что оно снабжено фильтром влажной очистки отходящих газов и испарителем промышленных стоков. Таким образом, современные расплавные технологии не имеют жидких отходов, не требуют промышленной канализации, и такое оборудование может быть размещено даже в цехах механической обработки (рис. 3).

Рис. 3. Экологически чистая линия термической обработки в расплавах солей — общая схема (а) и реальный вид (б).

ООО «Термохим» использует соляные ванны преимущественно для термообработки инструмента из высоколегированных сталей — главным образом, штамповых (4Х5МФС, Х12МФ и др.) и быстрорежущих (Р18, Р6М5 и др.), которые особо критичны к условиям закалочного нагрева и охлаждения (рис. 4).

а)

б)

в)

Рис. 4. Образцы продукции, прошедшей термообработку в ООО «Термохим» с использованием соляных ванн: а) валок шаропрокатного стана. Сталь 4Х5МФС. б) штамп для профилирования листа. Сталь Х12МФ. в) фреза, сталь Р6М5.

Еще одной важной проблемой, сдерживающей широкое внедрение в России расплавных технологий термообработки, является необходимость регулярного раскисления ванн нагрева под закалку, т. к. в ваннах с солями общепринятого состава в определенной степени растворяется кислород воздуха, вызывающий поверхностное окисление и обезуглероживание стали, что приводит к снижению усталостной прочности обрабатываемых деталей и возникновению риска трещин. Новые солевые смеси, разработанные фирмой HEF Durferrit, лишены этого недостатка, что позволяет избежать поверхностного окисления и обезуглероживания деталей (рис. 5).

Рис. 5. Детали из конструкционных сталей, термообработанные в расплавах солевых смесей фирмы HEF Durferrit

Компания HEF Durferrit разработала специальные добавки для солевых расплавов, которые обеспечивают на деталях, переносимых из нагревательной ванны в закалочную, образование сплошной защитной пленки расплава, предотвращающей окисление поверхности (рис. 6). При термообработке в ваннах с солями общепринятого состава в покрывающей деталь пленке расплава за счет сил поверхностного натяжения неизбежно возникают разрывы, в результате чего термообработанная деталь выглядит «рябой» из-за местного окисления.

Рис. 6. Процесс переноса валка шаропрокатного стана из нагревательной ванны в закалочную.

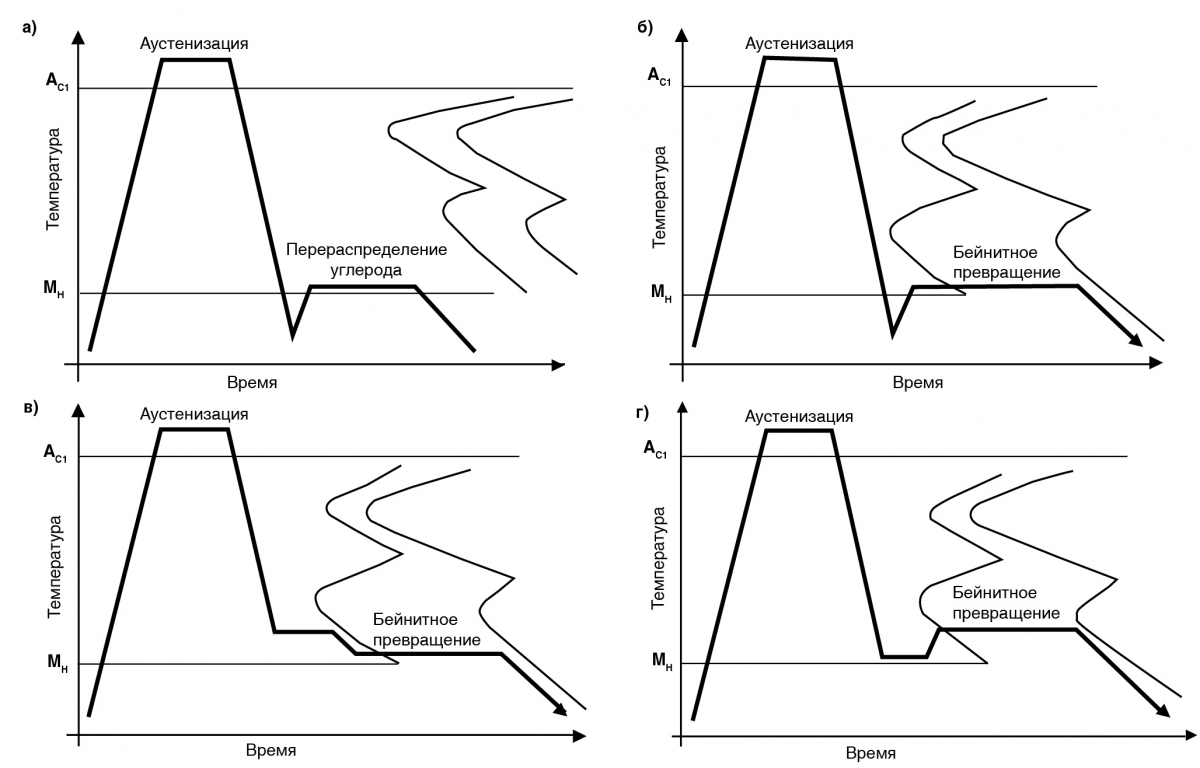

С начала XXI века разработан целый ряд серьезных усовершенствований ступенчатой и изотермической закалки, позволяющих существенно повысить механические и эксплуатационные характеристики закаливаемых деталей. К числу таких технологий относятся применяемые нами технология Q‑n‑P, закалка на вторичный бейнит и двухступенчатая изотермическая закалка.

Технология Q‑n‑P (Quenching and Partitioning, рис. 7а) — закалка с изотермической выдержкой для перераспределения углерода. Суть технологии заключается в том, что закаливаемая деталь сначала охлаждается в среде с температурой 100…220°С (на 95…170°С ниже точки МН), а затем на короткое время (100…500 сек) переносится в среду с температурой 200…400°С (на 10…40°С выше точки МН). В результате термообработки по данной схеме существенно увеличивается пластичность стали. Например, при термообработке пружинной стали марки 60С2ХФА по стандартной схеме получена нулевая пластичность, а при закалке по схеме Q‑n‑P относительное удлинение составило 8%, а относительное сужение — 22%. Ударная вязкость возросла в 3,8 раза (c 16,5 до 63,5 Дж/см2) [2]. Повышение пластических свойств стали позволило, например, в 2,5–3 раза повысить срок службы изготовленных из нее пружин, работающих с ударными нагрузками.

Рис. 7. Новые способы закалки в соляных ваннах: а) технология Q‑n‑P; б) закалка на вторичный бейнит; в), г) — двухступенчатая изотермическая закалка.

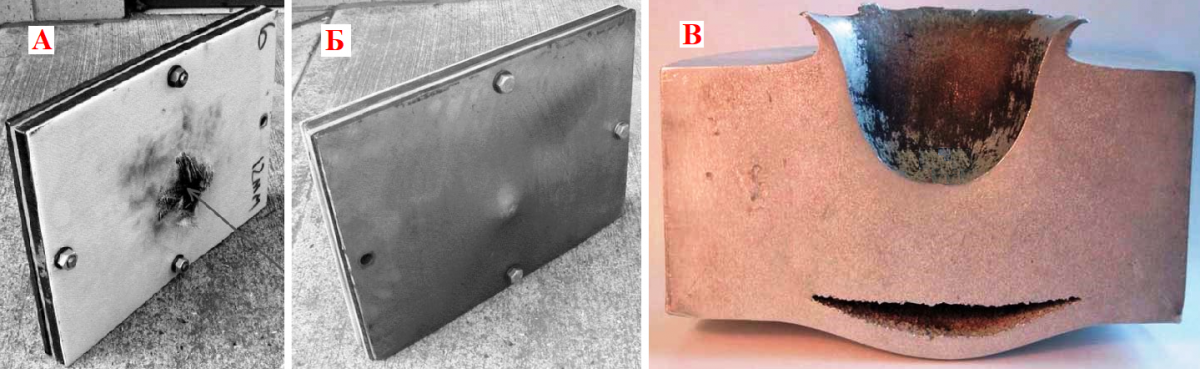

Закалка на вторичный бейнит (технология Q‑M‑B, рис. 7б) заключается в том, что закаливаемое изделие сначала охлаждается в среде с температурой на 15–90°С ниже точки МН, а затем переносится в среду с температурой на 10–100°С выше точки МН и выдерживается в течение времени, достаточного для протекания бейнитного превращения. При закалке стали на мартенсит сильные напряжения, приводящие к образованию микротрещин и являющиеся причиной низкой пластичности стали, возникают лишь тогда, когда мартенсит сформирует сплошной жесткий каркас, что имеет место при степени превращения выше 60–65%. Если же прервать мартенситное превращение до достижения указанного критического значения и обеспечить превращение оставшегося аустенита в бейнит (который обычно именуется вторичным, т. к. формируется после мартенсита), то в стали формируется мартенситно-бейнитная структура, которая по пластическим свойствам не уступает чисто бейнитной. Варьируя температуру и время выдержки ниже точки МН, можно обеспечивать на поверхности и в объеме изделия различное соотношение мартенсита и бейнита и тем самым формировать в поверхностном слое сжимающие напряжения, что позволяет существенно повысить усталостную прочность деталей. При этом длительность процесса по сравнению со стандартной изотермической закалкой сокращается на 20–30%, что обеспечивает существенный рост производительности. Это особенно важно при изотермической закалке при пониженной (200…250°С) температуре, где требуется большая (8…24 ч) длительность изотермической выдержки, но достигается уникальный комплекс механических свойств продукции. Данный способ термообработки нашел широкое применение при изготовлении деталей, от которых требуется высокая способность к энергопоглощению, — например, броневых листов для бронежилетов и бронетранспортеров (рис. 8), ножей гильотин и молотковых мельниц и т. п.

Рис. 8. Элемент обшивки бронемашины из стали, термообработанной на вторичный бейнит, после тестового выстрела из крупнокалиберного пулемета: а) лицевая сторона, б) тыльная сторона, в) разрез через точку попадания пули.

Двухступенчатая изотермическая закалка (технология Q‑В‑B, Two-Step Austempering Process, т. ж. Double step bainitizing, рис. 7в, г) заключается в том, что изотермическая выдержка осуществляется последовательно в двух ваннах, имеющих различную температуру. Данный способ термообработки обеспечивает формирование более дисперсной структуры и, как следствие, получение более высокого комплекса механических свойств — одновременно возрастают показатели прочности и пластичности стали, а в наибольшей степени возрастает предел выносливости.

При этом, как и при закалке на вторичный бейнит, длительность процесса по сравнению со стандартной изотермической закалкой сокращается на 20–30%, что обеспечивает существенный рост производительности оборудования.

Данный способ термообработки нашел широкое применение при изготовлении деталей, от которых требуется высокая стойкость к абразивному и ударно-абразивному износу (например, для боковых стенок ковшей карьерных экскаваторов, самосвалов и драглайнов, течек, приемных бункеров, лопаток дробеметов, лопастей для бетоносмесительных установок и т. п.).

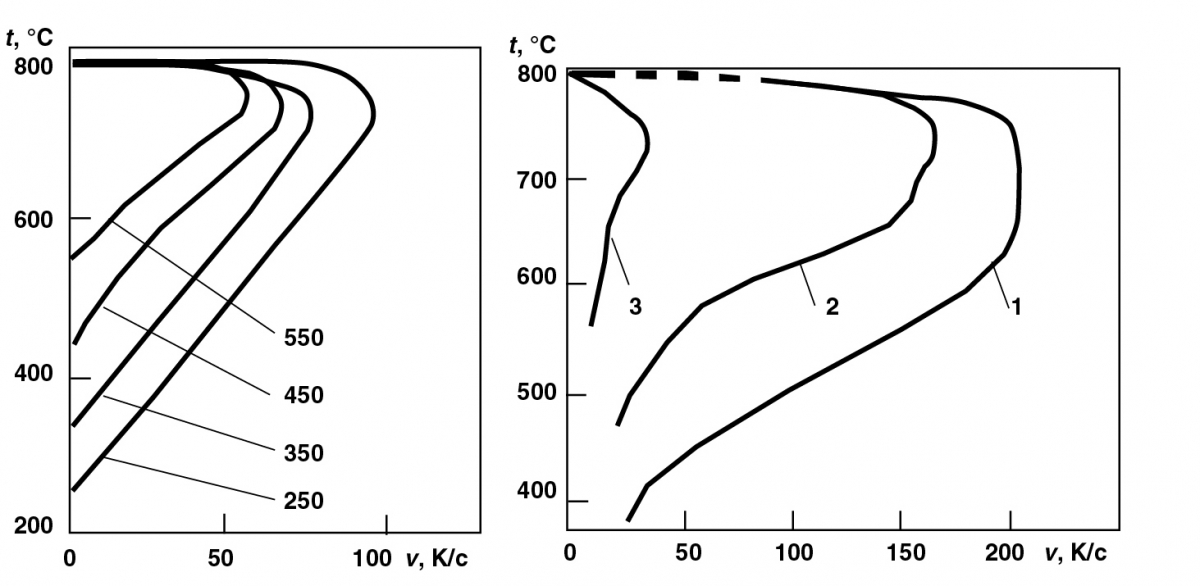

Другим преимуществом двухступенчатой изотермической закалки является возможность резко повысить скорость охлаждения, что позволяет термически обрабатывать детали из сталей пониженной прокаливаемости. Это связано с тем, что скорость охлаждения в расплавленных солях существенно зависит от их температуры, причем скорость охлаждения почти линейно зависит от разности температур изделия и ванны (рис. 9а).

а) б)

Рис. 9. Влияние температуры селитровой ванны (а) и содержания в ней воды (б) на скорость охлаждения серебряного шарика диаметром 20 мм (по данным [3]): а) цифры у кривых — температуры селитровой ванны, °С; б) цифры у кривых: 1 — температура ванны 300°С,

0,18% воды; 2 — температура 400°С, 0,09% воды; 3 — температура 400°С, без воды.

При закалке сталей с бейнитным типом прокаливаемости (к каковым относится большая часть конструкционных сталей) наиболее важна скорость охлаждения в интервале температур 500…400°С, тогда как их изотермическая закалка часто проводится в интервале температур 350…400°С (например, для кремнистых сталей типа «хромансиль»), поэтому скорость охлаждения при обычной изотермической закалке не может обеспечить сквозной прокаливаемости в изделиях большого сечения. В этом случае двухступенчатая изотермическая закалка по схеме 7г может обеспечить существенное (в 1,5–3 раза) повышение скорости охлаждения по сравнению со стандартной схемой.

Кроме того, на охлаждающую способность соляных ванн очень сильное влияние оказывают добавки воды, повышающие скорость охлаждения в 2,5–3,5 раза (рис. 9б). Однако в ваннах с температурой выше 250°С и выше использование добавок воды проблематично из-за высокой скорости ее испарения. Двухступенчатая изотермическая закалка по схеме 7г позволяет на первом этапе охлаждения использовать низкотемпературную ванну с добавкой воды, а на втором — более высокотемпературную безводную ванну. В этом случае скорость охлаждения может возрастать в 5–8 раз по сравнению со стандартной схемой при получении заданного комплекса механических свойств для изделия из менее легированных (а значит, намного более дешевых) марок стали.

В частности, использование подобной технологии позволило успешно заменить дорогостоящую высоколегированную сталь 45NiCrMoV16–6 (отечественный аналог — 38ХН3МФА) на гораздо более дешевую 06CV (отечественный аналог — 60С2ХФА) при изготовлении ножей для гильотины EC 1034–10 (рис. 10), предназначенной для рубки крупногабаритного металлолома (толщина ножей — 80 мм, рис. 10б). После рубки 150 тонн лома железнодорожных рельсов лезвия имели значительные повреждения по краям, но оставались пригодными к дальнейшей эксплуатации. При этом сколы кромок имели чешуйчатую структуру поверхности, характерную для вязкого разрушения (рис. 10в).

![Рис. 10. Гильотина для рубки металлолома EC 1034–10 (по данным [4]): а) общий вид гильотины; б) нож из стали 06CV, закаленной на бейнит, до начала эксплуатации; в) вид рабочей кромки ножа после рубки 150 тонн лома рельсов.](/sites/default/files/Public/RHYRHM_of_machinery_6_2019/statia_termoobrabotka_v_rasplavax_soley_ris-10_rhythm_of_machinery_6-2019.png)

Рис. 10. Гильотина для рубки металлолома EC 1034–10 (по данным [4]): а) общий вид гильотины; б) нож из стали 06CV, закаленной на бейнит, до начала эксплуатации; в) вид рабочей кромки ножа после рубки 150 тонн лома рельсов.

Использование схемы двух ванн обеспечивает серьезные преимущества не только при закалочном охлаждении, но и для целого ряда других технологических схем, к числу которых относятся изотермический отжиг, термоциклическая обработка и закалка с подстуживанием.

Изотермический отжиг с охлаждением до температуры изотермы в горячих средах может оказаться весьма эффективным для устранения наследственности при предварительной термообработке цементуемых легированных сталей с бейнитной прокаливаемостью. Большинство справочников рекомендует в таких случаях сочетание нормализации с высоким (600…650°С) отпуском. Наследственность в данном случае действительно устраняется, но структура формируется весьма неоднородная, вследствие чего при последующей термической обработке резко возрастает риск образования закалочных трещин и иных дефектов (коробления, неравномерной твердости и др.).

Смягчающий отжиг, как альтернатива нормализации, в качестве предварительной термообработки также неприемлем из-за формирования крупнозернистого феррита, что при последующей термообработке приводит к образованию т. н. «мягких пятен» из-за негомогенности стали по легирующим элементам. Избежать этого можно, если проводить не обычный, а изотермический отжиг, причем скорость охлаждения до температуры изотермы должна быть максимальной. Осуществить это можно путем переноса изделия из ванны аустенизации (с температурой 800…950°С) в ванну изотермического отжига (с температурой 600…650°С). В этом случае в стали формируется структура, состоящая из смеси сорбита с мелкозернистым ферритом, не склонная ни к наследственности, ни к существенной негомогенности по легирующим элементам (рис. 11). Данный вид предварительной термообработки рекомендован для цементуемых особо ответственных высоконагруженных шестерней, валов, втулок, пальцев и других деталей, работающих под действием ударных нагрузок или при отрицательных температурах.

Рис. 11. Влияние на микроструктуру способа предварительной термообработки доэвтектоидной стали.

Термоциклическая обработка (ТЦО) сталей и чугунов по методу двух ванн во многих случаях является наиболее эффективной. Например, для штамповых сталей Х12МФ и Х12Ф1 ТЦО по режиму трехкратного ускоренного нагрева в соляной ванне до 980…1070°С (выдержка 6…8 с/мм сечения) с последующим охлаждением до 680…750°С (выдержка 6…8 с/мм сечения) приводит к снижению карбидной неоднородности с 4–5 балла до 1–2 балла при равномерном их распределении по сечению и, как следствие, возрастанию ударной вязкости в 2 раза [5, 6]. Иные методы ТЦО неспособны обеспечить такого эффекта, поскольку при более медленном охлаждении в стали формируется карбидная сетка, резко ухудшающая ее структуру. Применение данной технологии позволяет повысить разгаростойкость штампов горячего прессования из стали 4Х5МФС в 1,5–2 раза, а износостойкость деталей штампов холодного деформирования из сталей Х12Ф1 и Х12МФ — в 2–4 раза (в частности, ножей для рубки металлического прутка — в 2 раза, вырубных пуансонов — в 2–2,5 раза, пробивных пуансонов — в 2–3 раза, матриц для выдавливания медных электродов с циркониевой вставкой — в 3–4 раза). Отмечено отсутствие сколов на рабочих поверхностях инструмента (рис. 12) [7].

![Рис. 12. Нож для рубки металлического прутка из стали Х12МФ, обработанный методом ТЦО с использованием двух соляных ванн (по данным [7]).](/sites/default/files/Public/RHYRHM_of_machinery_6_2019/statia_termoobrabotka_v_rasplavax_soley_ris-12_rhythm_of_machinery_6-2019.png)

Рис. 12. Нож для рубки металлического прутка из стали Х12МФ, обработанный методом ТЦО с использованием двух соляных ванн (по данным [7]).

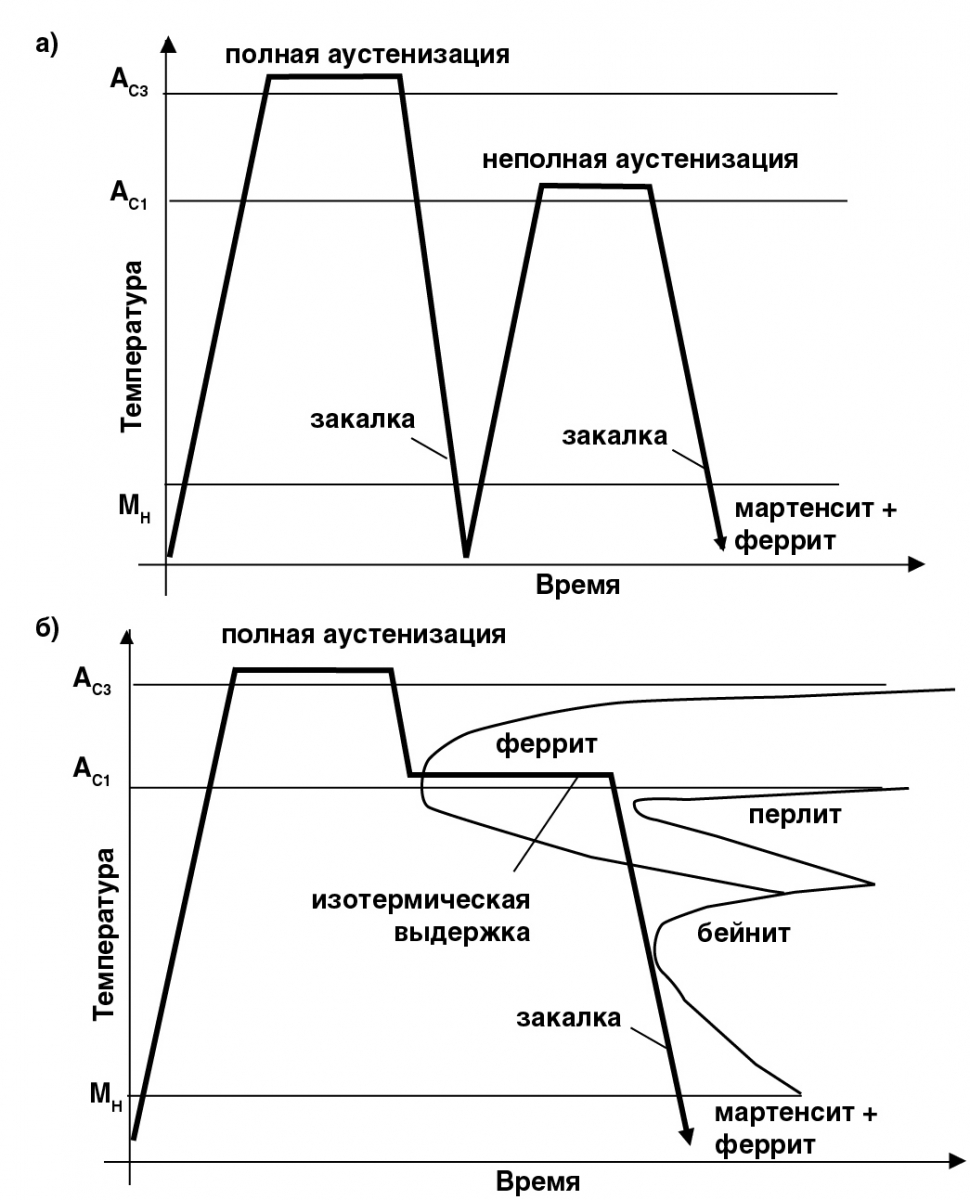

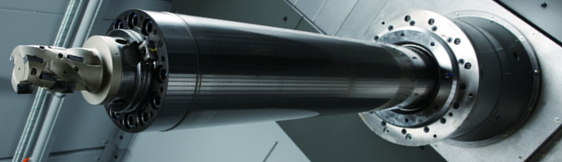

В последней четверти XX века нашли широкое применение низкоуглеродистые стали с двухфазной ферритно-мартенситной структурой (ДФМС), имеющие высокую прочность и технологическую пластичность и предназначенные для изготовления деталей холодной пластической деформацией. Двухфазная структура этих сталей достигалась в результате двукратной закалки от разных температур. Для среднеуглеродистых сталей более эффективен иной способ термообработки на ДФМС, разработанный уже в XXI веке, — закалка с подстуживанием (аустенизация выше Ас3, подстуживание в соляной ванне до температуры, несколько превышающей Ar1, и достаточно длительная выдержка при данной температуре для выделения структурно свободного феррита с последующей закалкой от указанной температуры — рис. 13). По сравнению со стандартным методом он не только гораздо проще, но и обеспечивает весьма существенное снижение закалочных деформаций, что позволяет резко снизить затраты на механическую обработку за счет уменьшения припусков на термообработку. К примеру, при закалке стали 4340 (близкий аналог отечественной марки 40ХН2МА) с подстуживанием до 700°С и выдержкой в течение 100 мин формируется ДФМС, содержащая 34% феррита, за счет чего обеспечивается существенное повышение относительного удлинения (с 5,1 до 8,1%) и ударной вязкости (с 6,0 до 10,5 Дж/см2) при незначительном снижении пределов прочности (с 2200 до 2190 МПа) и текучести (с 2000 до 1914 МПа) [8]. Это значительно повышает надежность деталей, работающих с ударными нагрузками, например, шасси самолетов, коленчатых валов, шпинделей фрезерных станков и др. (рис. 14).

Рис. 13. Схема термоообработки доэвтектоидных сталей на ДФМС: а) стандартная технология (двойная закалка); б) закалка с подстуживанием.

Рис. 14 Шпиндель фрезерного станка из стали 4340, термообработанной на ДФМС по схеме «закалка с подстуживанием».

Таким образом, термообработка в расплавах солей позволяет повысить эксплуатационные свойства деталей и инструмента до уровня, не достижимого другими методами. Отличительной чертой новых расплавных технологий является последовательное использование двух или более нагревательных и/или закалочных печей с разными температурами. К числу таких технологий относятся: закалка с изотермической выдержкой для перераспределения углерода, закалка на вторичный бейнит, двухступенчатая изотермическая закалка, закалка с подстуживанием на двухфазную (мартенситно-ферритную либо бейнитно-ферритную) структуру, а также изотермический отжиг и ТЦО. Разработанное и изготавливаемое ООО «Термохим» оборудование для термообработки в расплавах солей является экологически чистым, не имеющим жидких отходов, что позволяет рекомендовать его для внедрения на любых машиностроительных предприятиях без каких-либо ограничений с целью получения предельных эксплуатационных характеристик наиболее ответственных деталей и инструмента.

Литература:

1. J. D. Verhoeven. Metallurgy of Steel for Bladesmiths & Others who Heat Treat and Forge Steel (электронный ресурс http://www.hybridburners.com/documents/verhoeven.pdf)

2. Зурнаджи В. И., Ефременко В. Г., Матвиенко В. Н., Брыков М. Н., Цветкова Е. В. Фазово‑структурное состояние и механические свойства стали 60С2ХФА в состоянии Q‑n‑P‑T обработки // Вісник Приазовського Державного Технічного Університету. Серія: Технічні науки. 2017 р. Вип. 35. С. 40–50 (электронный ресурс https://cyberleninka.ru/article/n/fazovo-strukturnoe-sostoyanie-i‑mehanicheskie-svoystva-stali‑60s2hfa-v‑sostoyanii-q‑n‑p‑t‑obrabotki)

3. Люты В. Закалочные среды. Справочник. Челябинск: Металлургия, 1990.

4. T. Sourmail, V. Smanio. Novel nanostructured bainitic steel grades to answer the need for high-performance steel components (NANOBAIN) // European Commission. Research Fund for Coal and Steel. Final report. January 2013 (электронный ресурс https://www.researchgate.net/publication/266967304_Novel_nanostructured_...)

5. Околович Г. А. Теоретические и экспериментальные основы экономного легирования высокопрочных инструментальных сталей. дис. д‑ра техн. наук: 05.02.01 Барнаул, 2006. С. 327. (электронный ресурс http://www.dissercat.com/

content/teoreticheskie-i‑eksperimentalnye-osnovy-ekonomnogo-legirovaniya-vysokoprochnykh-instrumenta)

6. Пат. РФ № 2131469 «Способ термоциклической обработки инструментальной стали», 1998–05–06, C21D9/22, C21D1/78 (электронный ресурс http://www.freepatent.ru/patents/2131469)

7. Лыгденов Б. Д., Хараев Ю. П., Грешилов А. Д., Гурьев А. М. Термоциклирование. Структура и свойства — Барнаул: Системы управления, 2014.

8. Navid Saeidi, Aliakbar Ekrami. Comparison of mechanical properties of martensite/ferrite and bainite/ferrite dual phase 4340 steels//Materials Science and Engineering A, 523 (1): 125–129, October 2009 (электронный ресурс http://www.researchgate.net/publication/248474333_Comparison_of_mechanic...)

Источник журнал "РИТМ машиностроения" № 6-2019

Еще больше новостей |