На домашней выставке, которая проходила с 22 по 26 января 2019 г. на заводе DECKEL MAHO в Пфронтене, главными темами стали интегрированные производственные решения и технологии. Посетителям были представлены 70 высокотехнологичных станков, две мировые премьеры, основное внимание уделялось цифровизации, автоматизации и аддитивному производству.

МИРОВАЯ ПРЕМЬЕРА: DMP 70 — станок с высокой динамикой для широкой сферы применения

Компания DMG MORI разработала удивительно компактный высокопроизводительный станок c площадью установки всего 4,2 м2 для применения в медицинской промышленности, мелкосерийном производстве, а также на предприятиях авиакосмического сектора и других отраслях промышленности с повышенными требованиями к качеству (рис. 1). Величина хода по осям 700×420×380 мм обеспечивает рабочую зону для обработки широкого спектра деталей, что делает DMP 70 отличным дополнением к имеющемуся парку оборудования. Станок обрабатывает сложные детали с высокой динамикой при скорости быстрых ходов до 60 м/мин, ускорением до 2g и быстрой сменой инструмента: время от стружки до стружки составляет 1,5 сек. Инструментальный магазин вмещает до 25 инструментов, а его металлические фиксаторы гарантируют долгий срок службы. Жесткая цельная станина из чугуна, прямые измерительные системы в стандартной комплектации и система охлаждения обеспечивают заявленную точность. Решения для автоматизации, такие как система WH 3 CELL для загрузки-выгрузки деталей, представленная вместе со станком, отличаются высокой гибкостью в эксплуатации и могут присоединяться к станку с правой, левой стороны или спереди.

Рис. 1. DMP 70 — компактное решение для отраслей с высокими требованиями к качеству поверхности

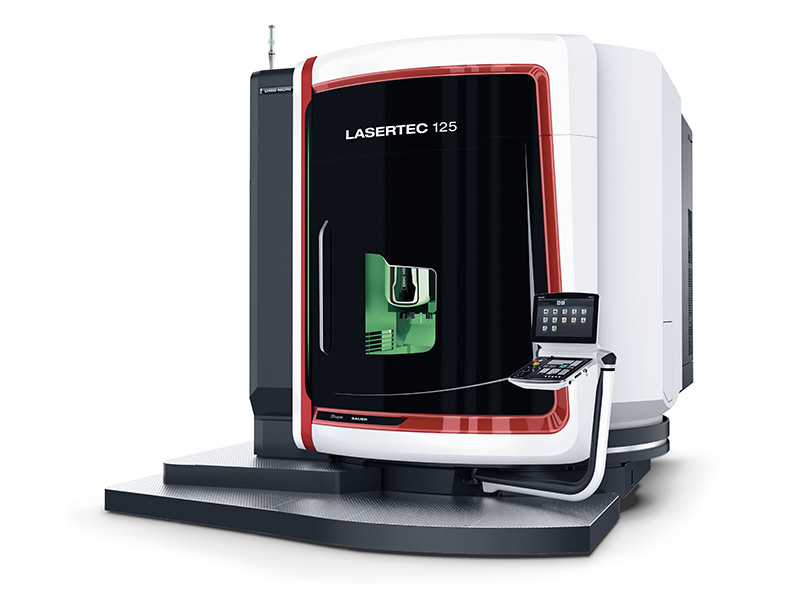

МИРОВАЯ ПРЕМЬЕРА: LASERTEC 125 SHAPE — структурирование поверхностей крупногабаритных пресс-форм с высокой производительностью

Последняя новинка серии LASERTEC — модель LASERTEC 125 Shape (рис. 2). Станок был специально разработан для структурирования поверхности крупногабаритных пресс-форм размерами до ø1250×700 мм и максимальным весом до 2600 кг (опционально поставляется с двусторонним (тандемным) приводом). Высокоскоростная опция увеличивает скорость перемещения по оси Z с 1,5 м/с до 4 м/с, в то время как лазер достигает частоты повторения импульсов до 1 000 кГц. Таким образом удается еще больше оптимизировать качество поверхности при сохранении высокой скорости обработки. В результате время обработки сокращается на 69%, что значительно снижает затраты на производство.

Рис. 2. LASERTEC 125 Shape — новый станок для структурирования крупногабаритных пресс-форм до ø1250×700 мм

ПРОДУКТЫ И РЕШЕНИЯ ДЛЯ ЦИФРОВИЗАЦИИ

Компания DMG MORI стала первой внедрять в станкостроение технологии цифровизации, т. е. переводить информационные потоки на производстве в цифровой вид, и продолжает считать цифровизацию стратегическим направлением. На домашней выставке компания познакомила посетителей с этапами внедрения сетевых решений в производство. Так, во время экскурсии «Цифровой Пфронтен» посетителям были представлены продукты и решения для внедрения цифровизации в производство, в частности PRODUCTION PLANNING («Планирование производства») на пяти станциях для планирования потребности в персонале на заводе, а также полностью интегрированная система планирования и управления при изготовлении вкладышей пресс-формы — от планирования выполнения заданий с использованием системы CAD/CAM (Siemens NX) и интерфейса CELOS для ПК до производства на обрабатывающем центре DMC 1850 V с интерфейсом CELOS версии 5. Экскурсия завершилась демонстрацией систем контроля и мониторинга с помощью таких решений DMG MORI, как MESSENGER, CONDITION ANALYZER (анализ состояния), PERFORMANCE MONITOR (мониторинг эффективности) и PRODUCTION COCKPIT (пункт управления производством), а также платформы WERKBLiQ для сервиса и обслуживания. Помимо прочего, платформа с доступом через интернет, рассчитанная на нескольких участников, позволяет управлять обслуживанием в общей сложности 8 пятикоординатных фрезерных обрабатывающих цент-ров и 3 универсальных плоскошлифовальных станков в производственном цехе и 17 фрезерных обрабатывающих центров в Технологическом центре завода DECKEL MAHO Pfronten. Кроме того, посетителям в режиме реального времени были продемонстрированы преимущества сервисной поддержки при помощи сетевого интерфейса NETservice, включая приложение SERVICEcamera.

АВТОМАТИЗАЦИЯ

Увеличение добавленной стоимости благодаря комплексным решениям по автоматизации

Автоматизированные станки являются важными составляющими цифрового завода и поэтому неотъемлемой частью «Индустрии 4.0». Совместное предприятие DMG MORI HEITEC занимается разработкой и реализацией решений по автоматизации. Опыт и знания в области систем загрузки/выгрузки паллет широко используется на производственных предприятиях компании DMG MORI. Использование службами инженерного проектирования заводов DMG MORI опыта в области систем автоматизации компании DMG MORI HEITEC обеспечивает заказчику индивидуальный подход, а также интегрированное и надежное решение от одного поставщика. Дополнительные сервисные функции DMG MORI HEITEC включают в себя настройку и эксплуатацию оборудования, в том числе модификацию или расширение систем для дополнительных изделий.

Самыми последними разработками в области автоматизации являются системы Robo2Go 2 поколения для загрузки-выгрузки деталей на токарных станках и широкий спектр систем манипулирования паллетами (рис. 3). Система PH 150 с возможностью загрузки/выгрузки до двенадцати паллет и максимальной грузоподъемностью 250 кг демонстрировалась на DMU 65 monoBLOCK. DMU 85 monoBLOCK был представлен компанией DMG MORI с PH 400 — идеальной системой автоматизации для загрузки крупногабаритных заготовок весом до 800 кг. Она также поставляется для станков DMU 80 P duoBLOCK и DMU 90 P duoBLOCK для работы с паллетами весом до 800 кг.

Рис. 3. Система Robo2Go — гибкая система загрузки-выгрузки инструмента для токарных центров

АДДИТИВНОЕ ПРОИЗВОДСТВО

Интеллектуальные программные решения для оптимизации технологических параметров

Благодаря более чем 20‑летнему опыту в области аддитивного производства металлических деталей и наличию представительств во всех регионах мира компания DMG MORI давно и прочно ассоциируется с инновационными производственными технологиями и сервисной службой международного масштаба. Линейка оборудования DMG MORI состоит из четырех полных технологических цепочек для аддитивного производства с использованием сопла подачи порошка и порошковой камеры (рис. 4). Возможность для подобного комплексного предложения DMG MORI появилась в результате внедрения технологий аддитивного производства, реализованных в станках серий LASERTEC 3D и LASERTEC SLM на обрабатывающих центрах традиционной линейки. Постоянное развитие аддитивной технологии подчеркивает недавно представленная модель LASERTEC 12 SLM и инновационное программное решение OPTOMET. Дополняет спектр услуг в области аддитивного производства Академия DMG MORI, предлагающая консультационные услуги, специально разработанные для этой отрасли.

Рис. 4. Линейка оборудования DMG MORI состоит из четырех полных технологических цепочек для аддитивного производства с использованием порошковой камеры и сопла подачи порошка

Новый LASERTEC 12 SLM в четыре раза точнее, чем требует отраслевой стандарт, существующий на данный момент, так как диаметр фокуса составляет всего 35 мкм. Это позволяет разделять более тонкие структуры, что, в свою очередь, делает возможным создание стенок меньшей толщины. В то же время станок с рабочей платформой имеет рабочую зону 125×125×200 мм, что является уникальным для станков этого класса точности. Эргономичный дизайн Stealth и порошковый модуль rePLUG — знакомый по LASERTEC 30 SLM 2‑го поколения для смены материала менее чем за два часа — гарантирует высокую степень автоматизации и высокую безопасность при эксплуатации.

Рис. 5. OPTOMET автоматически рассчитывает оптимальные технологические параметры, упрощает программирование и позволяет добиваться поверхностей с улучшенными качествами

Благодаря приобретению 30% акций индийского разработчика программного обеспечения INTECH компания DMG MORI открыла доступ к важным ноу-хау в области программного обеспечения и технологий для генеративного производства. Компания INTECH начала разрабатывать технологию 3D-печати одной из первых в Индии, и специализировалась на аддитивном производстве и, следовательно, программных решениях, связанных с ним, включая искусственный интеллект. Одним из первых результатов этого сотрудничества является новое программное обеспечение OPTOMET, которое компания INTECH предлагает для серии DMG MORI LASERTEC SLM. Это ПО автоматически рассчитывает оптимальные технологические параметры, что упрощает программирование и значительно улучшает качество поверхности и воспроизводимые свойства материала.

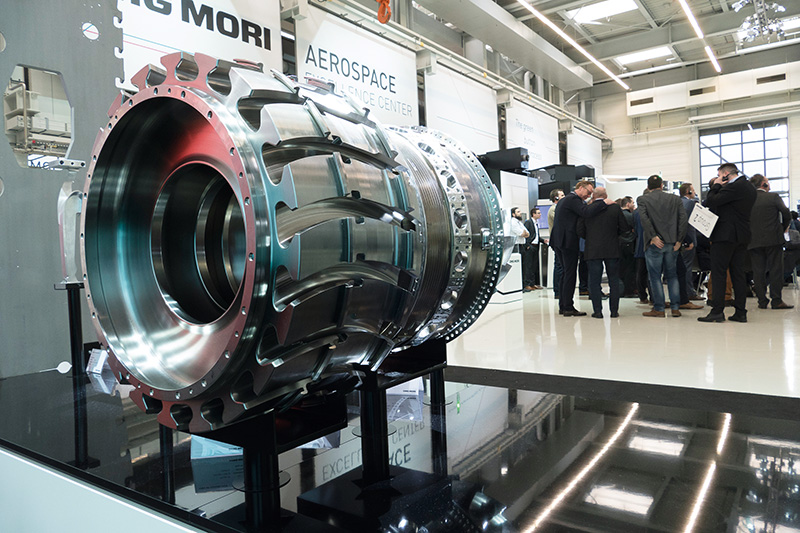

ЦЕНТР ВЫСОКИХ ТЕХНОЛОГИЙ DMG MORI: АВИАКОСМИЧЕСКАЯ ОТРАСЛЬ

Благодаря участию специалистов DMG MORI в разработке продуктов на ранних стадиях проектирования заказчиками новых производственных единиц и площадок, в Центре высоких технологий для авиакосмической отрасли DMG MORI Aerospace на заводе DECKEL MAHO Pfronten стало возможным создавать оптимальные, комплексные производственные решения для авиакосмического сектора (рис. 6). Компания DMG MORI обладает более чем 20‑летним технологическим опытом, начиная от сложной одновременной 5‑осевой фрезерной обработки и заканчивая комплексной обработкой с использованием фрезерно-токарной технологии, включая интеграцию шлифования и ультразвуковой обработки. Отличительной особенностью Центра DMG MORI Aerospace является наличие специальных отраслевых решений, таких как, например, угловые головки для обработки корпусов на DMU 125 FD duoBLOCK. В данном случае передние инструменты могут быть заменены автоматически. Управляемое датчиком устройство управления инструментом (TCC) на DMC 65 monoBLOCK обеспечивает большую надежность, позволяя оператору быстро реагировать на незапланированный износ инструмента, так что заготовка и станки будут защищены от повреждений.

Рис. 6. В Центре высоких технологий для авиакосмической отрасли DMG MORI Aerospace разрабатываются оптимальные производственные решения для предприятий авиакосмического сектора

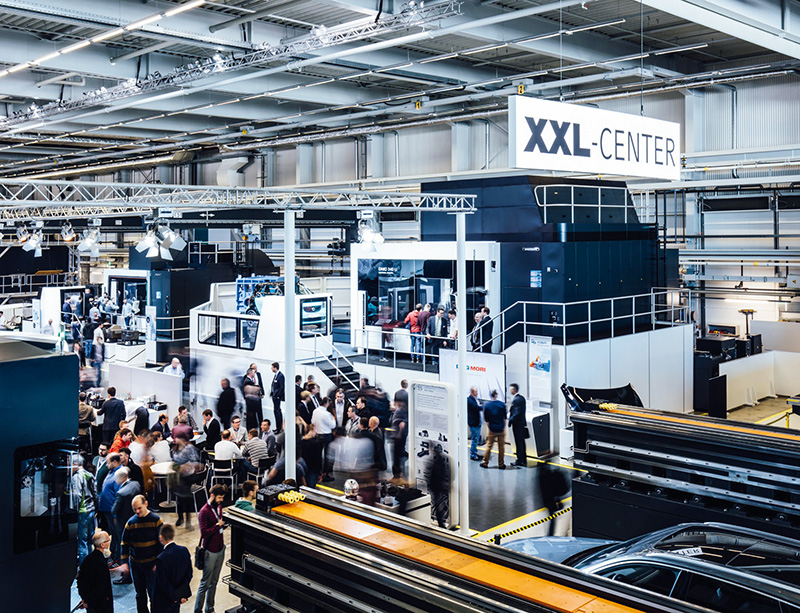

ЦЕНТР ВЫСОКИХ ТЕХНОЛОГИЙ DMG MORI: ПРОИЗВОДСТВО ШТАМПОВ И ПРЕСС-ФОРМ

Компания DMG MORI всегда придавала большое значение оборудованию для производства штампов и пресс-форм, что, с одной стороны, позволило накопить огромный опыт в данной области, а с другой — привело к появлению прорывных технологических решений. В разнообразных проектах Центра высоких технологий для производства штампов и пресс-форм DMG MORI Die & Mould обрабатываются детали широчайшего диапазона — от 10 миллиметровых пуансонов до пресс-форм размером до 6000 мм, и для всех находится достаточно места в центре обработки XXL (рис. 7). Последняя представленная в данной области модель — DMU 600 P с двойным столом. Технологический цикл DMG MORI VCS Complete на DMC 85 monoBLOCK позволяет поддерживать высокую точность. Кроме того, DMG MORI может гарантировать качество поверхности до 0,15 мкм с надежными и точными линейными приводами, измерительными системами MAGNESCALE, и шпинделями speedMASTER со скоростью до 30 000 об/мин и шпинделями высокоскоростной обработки (HSC) со скоростью 60 000 об/мин. Компания DMG MORI постоянно задает новые стандарты структурирования поверхности с помощью серии LASERTEC Shape, что позволяет предлагать клиентам комплексные производственные решения.

Рис. 7. На станках в Центре XXL обрабатываются пресс-формы размером до 6 000 мм

ПРОГРАММА ВЗАИМОДЕЙСТВИЯ С ПАРТНЕРАМИ (DMQP)

Высокая производительность станка и наилучшее качество обработки могут быть достигнуты только при использовании сертифицированной технологии и периферийных компонентов. Таким образом, DMG MORI определяет свою высокую потребность в качестве в рамках программы взаимодействия с партнерами DMG MORI Qualified Products (DMQP). Основой этой гарантии качества от DMG MORI являются многолетние партнерские отношения с передовыми компаниями—поставщиками периферийных устройств и аксессуаров. Партнеры по программе DMQP должны отвечать самым строгим требованиям, касающимся инновационного потенциала, опыта в области технологий и качества. Скоординированные интерфейсы, безопасность подключения, поддержание уровня цены и строго определенные условия гарантии обеспечивают оптимальную производительность для клиентов DMG MORI.

В то же время компания DMG MORI недавно начала предлагать своим заказчикам сертификаты программы DMQP. Сертификат DMQP предлагает клиентам DMG MORI уникальные преимущества: широкий выбор высокопроизводительных инструментальных систем, индивидуально составленных экспертами-партнерами DMQP на эксклюзивных условиях.

Источник: журнал "РИТМ машиностроения" № 1-2019

Еще больше новостей |