Современное представление о применении смазочно-охлаждающих жидкостей (СОЖ) включает в себя выбор и решение многих технологических, конструкторских и организационно-технических задач, что позволяет достигать высокой эффективности процесса резания

при шлифовании.

Параметры СОЖ, определяющие эффективность шлифования

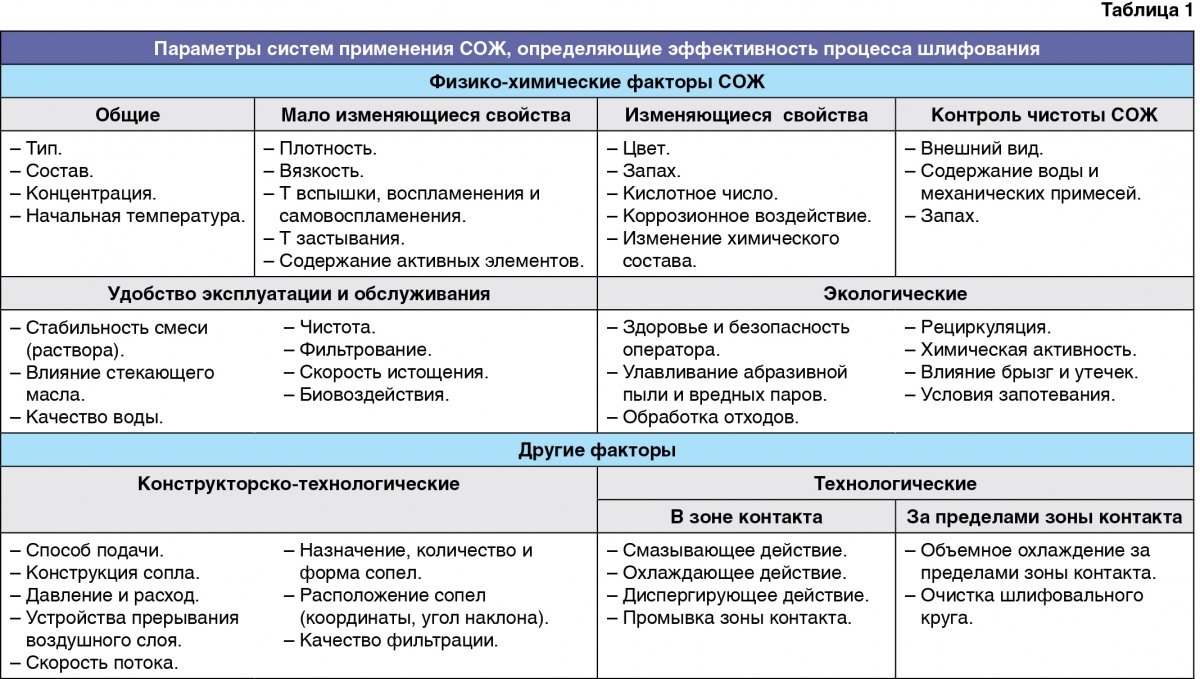

В таблице 1 собраны и формализованы параметры систем применения СОЖ, определяющие эффективность ее использования на шлифовальных станках. В первом приближении критериями эффективности являются производительность обработки, стойкость шлифовального круга, энергозатраты и качество обработки, включая шероховатость и качество поверхностного слоя. Давно ушла в прошлое финишная обработка на шлифовальном станке закаленной конструкционной стали при использовании слабо вытекающей струйки 1% содового раствора жидкости в зону резания. Поэтому при проектировании технологического процесса и оборудования необходим тщательный анализ факторов, обеспечивающих рациональные принципы подачи СОЖ на шлифовальный круг и в зону обработки (таблица 1).

Функциональные свойства СОЖ

Первичными задачами применения СОЖ являются: смазочное, охлаждающее, диспергирующее и демпфирующее действия. Смазочное действие приводит к уменьшению трения и тем самым к снижению количества выделяемого тепла. Для уменьшения или устранения трения должна быть образована разделительная пленка. Пленка из жидкости не позволяет решить данную задачу, поскольку высокое напряжение на единицу поверхности не дает пленкам проникать между выступами поверхностей, между которыми происходит трение, и оставаться там. Таким образом, здесь всегда имеет место состояние так называемой граничной смазки. Следовательно, одно из требований в отношении смазочной способности СОЖ состоит в том, чтобы при специфических условиях резания она оказывала смазывающее действие в зоне граничного трения [1, 2].

Данное действие граничной смазки зависит от нагруженности процесса шлифования. При простых операциях (наружное круглое продольное шлифование) смазочная способность СОЖ благодаря присутствию добавок и эмульгаторов обычно является достаточной. При выполнении нагруженных операций (врезное шлифование, профильное шлифование) требуются особые материалы, ЕР-добавки (extreme pressure — противозадирные добавки), образующие промежуточные слои, значительно препятствующие контакту поверхностей.

Охлаждающее действие СОЖ заключается в отводе тепла от нагретых участков зоны шлифования и свободных поверхностей детали и круга за счет нагрева и парообразования СОЖ.

Диспергирующее действие состоит в пластифицировании и адгезионном понижении прочности материала детали, т. е. в оказании действий, способствующих образованию новой поверхности. Демпфирующее действие снижает уровень колебаний элементов технологической системы.

Вторичными задачами СОЖ являются: чистка шлифовального круга и детали, отвод стружки от зоны обработки, а также защита станка и детали от коррозии.

Кроме того, существующие в современных станках системы температурной стабилизации СОЖ выполняют роль снижения тепловых деформаций корпусных деталей станка, в частности стола и станины, т. е. деталей, поверхности которых в наибольшей степени соприкасаются со смазочно-охлаждающей жидкостью.

Во всех случаях реализация рабочих свойств СОЖ приводит к понижению температурно-силовой напряженности и энергоемкости процесса шлифования и, как следствие, увеличению периода стойкости шлифовального круга и качества обработанных деталей.

Отвод из зоны резания теплоты, уменьшение трения и удаление абразива и стружки при шлифовании требуют подачи СОЖ в значительных объемах, и чем больше площадь контакта шлифовального круга с обрабатываемой деталью и больше твердость ее материала, тем большее количество СОЖ необходимо подавать в зону резания.

Современное представление о применении СОЖ включает выбор и решение многих технологических, конструкторских и организационно-технических проблем. Достаточно часто рациональное использование СОЖ требует проведения испытаний или исследований с последующим уточнением техники применения СОЖ. Ниже приведены некоторые соображения по выбору параметров систем СОЖ шлифовальных станков.

Выбор скорости потока СОЖ

Скорость охлаждающей жидкости VCОЖ на выходе из сопла должна соответствовать периферийной скорости круга VКР, чтобы воздушный барьер — плотный слой воздуха, создаваемый «шероховатым» шлифовальным кругом, — был преодолен. Поры круга действуют как насос и переносят охлаждающую жидкость в зону шлифования. Это действие определяет количество переносимой охлаждающей жидкости.

Таким образом, создаются условия, при которых круг способствует подводу СОЖ в зону шлифования за счет эффекта втягивания СОЖ в область контакта, что иллюстрируется рис. 1 [2]. Сопло охлаждающей жидкости должно быть расположено близко к границе раздела круга и детали, чтобы максимальное количество охлаждающей жидкости попадало в зону резания. Надлежащее снабжение зоны контакта смазочно-охлаждающей жидкостью достигается за счёт оптимальной конструкции сопла. Сопло правильной конструкции должно иметь суженное выходное отверстие. А угол контакта струи СОЖ должен составлять около 20° [2].

![Рис. 1. Оптимальное направление подачи СОЖ [2].](/sites/default/files/Public/RHYRHM_of_machinery_7_2019/statia_razbitie_texniki_podachi_soj_ris1_rhythm_of_machinery_7_2019.jpg)

Рис. 1. Оптимальное направление подачи СОЖ [2].

В работе [3] проведены исследования по определению оптимального соотношения скорости струи к скорости круга при плоском шлифовании периферией круга. Скорость круга была VКР = 35 м/с, расход СОЖ QСОЖ = 32 л/мин, скорость струи VСОЖ варьировалась в диапазоне 21,0–45,5 м/с. Различные скорости струи при постоянном расходе СОЖ были реализованы с помощью системы автоматической регулировки ширины прямоугольного отверстия сопла hсопла в диапазоне 0,5–1,5 мм. Положение сопла было установлено под углом сопла αСОЖ = 12,5° при высоте сопла над зоной контакта hСОЖ = 88,3 мм.

Эти настройки привели к минимальной температуре в зоне контакта при применении испытательного стенда.

На рис. 2 для выбранных условий шлифования показано, что минимальная температура в зоне контакта может быть получена путем установки соотношения скорость потока/скорость круга ≈ 0,78. Это доказывает, что помимо положения сопла скорость струи СОЖ представляет собой другой важный аспект в отношении оптимизированных условий подачи СОЖ.

![Рис. 2. Температура в шлифовальной дуге, зависящая от соотношения VСОЖ / VКР [3].](/sites/default/files/Public/RHYRHM_of_machinery_7_2019/statia_razbitie_texniki_podachi_soj_ris2_rhythm_of_machinery_7_2019.jpg)

Рис. 2. Температура в шлифовальной дуге, зависящая от соотношения VСОЖ / VКР [3].

Результаты, представленные на рис. 3, показывают, что для данных условий обработки расход QСОЖ = 32 л/мин обеспечивает минимальные температуры. Увеличение расхода выше 32 л/мин не вызывает дальнейшего снижения температуры в шлифовальной дуге. Этот результат указывает на очевидный потенциал для повышения энергетической эффективности шлифования путем определения специфических для процесса минимальных расходов СОЖ. Т.о. можно избежать высокого энергопотребления и избыточного предложения СОЖ при шлифовании.

В работе [4] был проведен анализ влияния расхода СОЖ на выходе из сопла и скорости струи на параметры качества при шлифовании азотированной стали. Термопара фольга—заготовка и метод обратного согласования использовались для определения изменений в соотношении теплового распределения, теплового потока, поглощаемого СОЖ, коэффициента конвекционного теплообмена (CHCT) и максимальной температуры в области контакта. На рис. 4, 5 представлены экспериментально полученные зависимости нормализованной максимальной температуры Т° и коэффициента Rf передачи тепла в СОЖ от соотношения VСОЖ /VКР.

![Рис. 3. Температура в шлифовальной дуге в зависимости от расхода QСОЖ (определяется с помощью системы Thermo-Grind) [3].](/sites/default/files/Public/RHYRHM_of_machinery_7_2019/statia_razbitie_texniki_podachi_soj_ris3_rhythm_of_machinery_7_2019.jpg)

Рис. 3. Температура в шлифовальной дуге в зависимости от расхода QСОЖ (определяется с помощью системы Thermo-Grind) [3].

![Рис. 4. Зависимость нормализованной максимальной температуры от соотношения VСОЖ/VКР [4].](/sites/default/files/Public/RHYRHM_of_machinery_7_2019/statia_razbitie_texniki_podachi_soj_ris4_rhythm_of_machinery_7_2019.jpg)

Рис. 4. Зависимость нормализованной максимальной температуры от соотношения VСОЖ/VКР [4].

![Рис. 5. Зависимость коэффициента Rf передачи тепла в СОЖ от соотношения VСОЖ/VКР [4].](/sites/default/files/Public/RHYRHM_of_machinery_7_2019/statia_razbitie_texniki_podachi_soj_ris5_rhythm_of_machinery_7_2019.jpg)

Рис. 5. Зависимость коэффициента Rf передачи тепла в СОЖ от соотношения VСОЖ/VКР [4].

Т. о., в исследовании [4] показано, что при достижении VСОЖ /VКР значения 0,5–0,7 эффективность охлаждения является оптимальной, обеспечивая максимальное снижение температуры на границе раздела круг/деталь/СОЖ. Эти значения близки к литературным источникам: 0,78 для работы Heinzel и др. [3], 0,8 для статьи Morgan и др. [5]. В одном случае Heinzel и др. выполнили имитацию шлифования, в другом Morgan и др. не объясняют свой метод определения этого отношения. Это оправдывает небольшую разницу результатов.

Некоторые авторы, такие как Webster и др. [6], считают, что жидкость должна проникать через воздушный барьер, спровоцированный кругом, чтобы обеспечить эффективное охлаждение, поэтому советуют, чтобы скорость струи соответствовала скорости круга (VСОЖ/VКР = 1), однако в работе [6] не дается экспериментальной проверки этого утверждения.

Обнаружено [4], что эффективность охлаждения одинакова для расходов 60 л/мин и 20 л/мин, при использовании скорости потока в 5 л/мин наблюдается снижение эффективности. Экспериментально установлено, что низкий расход СОЖ, подаваемый со скоростями 1,3 и 2,6 м/с, приводит к прижогам при шлифовании.

Следует отметить, что низкие скорость струи и расход имеют тенденцию снижать эффективность СОЖ, однако высокие скорости потока требуют мощных насосов, больших отстойников и охлаждающих резервуаров, что может серьезно увеличить затраты на производство. По данным работы [5] известно, что покупка, управление и утилизация жидкостей для металлообработки может в некоторых случаях приближаться к 15% производственных затрат. Кроме того, указанная инфраструктура оказывает влияние на окружающую среду, создает высокий уровень загрязнения аэрозолем, который необходимо безопасно откачивать, чтобы сохранить здоровье оператора шлифовального станка. Поэтому крайне важно определить рациональные значения расхода и скорости струи для максимального повышения эффективности СОЖ.

Целью выбора рациональных значений QСОЖ и VСОЖ является повышение доли расхода жидкости, проходящей через зону контакта. В настоящее время в литературе часто используется термин «полезный расход». Он представляет собой эффективный расход, который проходит между кругом и заготовкой. Его размер напрямую влияет на охлаждающее и смазывающее действие СОЖ. Физически полезный расход трудно определяется, т. к. зависит от многих параметров, таких как расход на выходе из сопла, скорость струи, положение сопла, характеристика круга (а точнее, пористость круга) и т. д. Полезный расход может быть увеличен, но не бесконечно, поскольку он ограничен размером пор в круге и его общей пористостью.

В работе [5] показано, что увеличение расхода через сопло не влияет на полезный расход, и в большинстве случаев максимальный полезный расход в лучшем случае соответствует 25–50% расхода из сопла.

В статье [7] теоретическая модель течения СОЖ при шлифовании разработана на основе анализа течения жидкости через пористую среду. Математическая модель полезного расхода шлифовальной жидкости после эквивалентного преобразования была установлена на основе характерных параметров поверхности шлифовального круга. Установлено, что более высокая скорость шлифовального круга VКР приводит к большему полезному расходу СОЖ, т. е. к увеличению потока СОЖ, который проходит в минимальный зазор между шлифовальным кругом и заготовкой.

Выбор сечения сопла СОЖ

Представляют практический интерес рекомендации фирмы Norton [8] для глубинного шлифования, приведенные в таблице 2, в соответствии с которыми можно выбрать сечение сопла, исходя из физико-химических свойств СОЖ, скоростей шлифовального круга и струи, а также давления и расхода жидкости. Так, при скорости круга 60 м/с целевой показатель скорости охлаждающей жидкости должен составлять не более 60 м/с. Для эмульсии на водной основе давление охлаждающей жидкости в сопле должно составлять 18 бар. При мощности привода шлифовального круга в 10 кВт и при рекомендованном фирмой Norton удельном расходе QУД > 4…5 л/мин·кВт расход потока хладоагента должен быть 40 до 50 л/мин, а согласно таблица 2, площадь сопла должна быть 13 мм2.

Показатель SG в таблице 2 представляет собой характеристику масла в системе классификации масел API (American Petroleum Institute) по областям применения и эксплуатационным свойствам.

Выбор давления и расхода СОЖ

Принципиальными моментами при реализации профильного глубинного шлифования являются характеристики давления P и расхода СОЖ Q. Системы подачи СОЖ в этих станках имеют баки, насосы, фильтровальные системы, коммуникации, сопла и приводные устройства, которые в совокупности выполняют для эффективного протекания процесса обработки функции охлаждения детали и обеспечения смазывающего и охлаждающего эффекта в паре шлифовальный круг — деталь, а также гидроочистки круга.

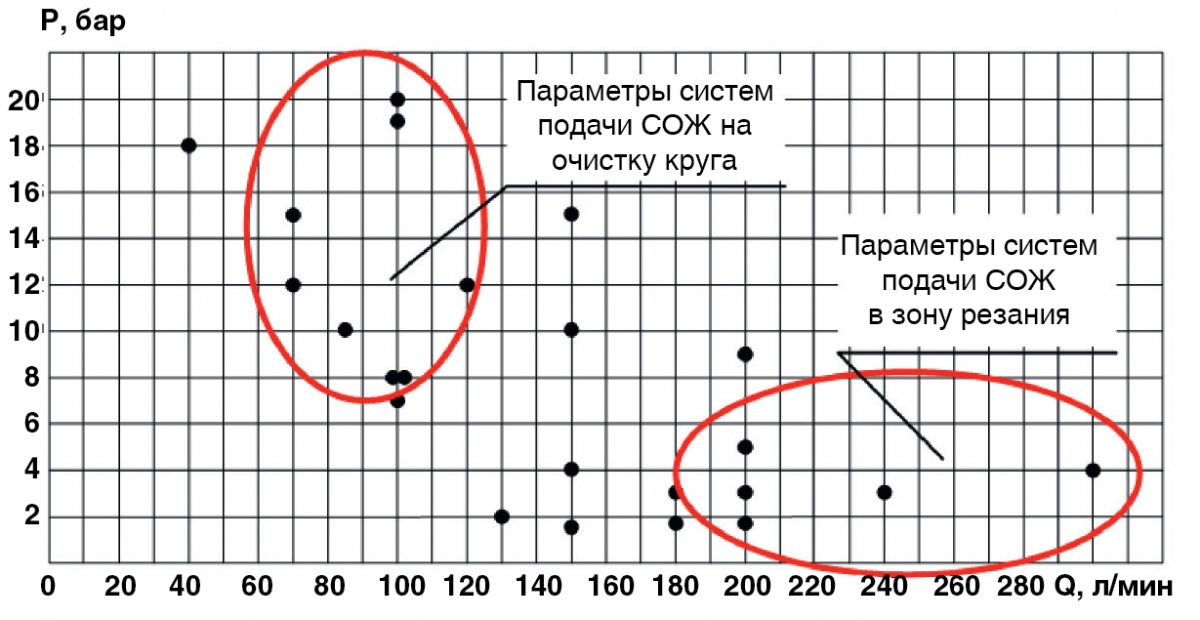

Представленные на рис. 6 характеристики применяемых систем СОЖ в станках выявлены при проведении статистического анализа технических характеристик станков для плоско-профильного глубинного шлифования [9]. Определяющим признаком исследуемой группы из 24 станков одинаковой компоновки являлась ширина стола, которая изменялась в пределах 200…320 мм. Из результатов работы [9] можно получить выражения (1) и (2) для ориентировочного выбора параметров расхода Q и давления P установок подачи СОЖ в станках для профильного глубинного шлифования.

КQ = XQ / XВст = 140 / 263 = 0,53 л/мин·мм (1)

КP = XP / XВст = 8,3 / 263 = 0,032 бар/мм (2)

Где: XQ и XP — средние статистические значения расхода и давления установок подачи СОЖ для рассматриваемой группы станков для профильного глубинного шлифования, а ХВст — среднее статистическое значение ширины стола той же группы станков.

Использование выражений (1) и (2) можно показать на следующем примере. Так, в случае выбора параметров Q и P для станков серии X с шириной стола 500 мм имеем, что расход СОЖ, подаваемой в зону резания, не должен быть менее Q = 265 л/мин, а давление СОЖ, направляемой на гидроочистку круга, должно быть ориентировочно P = 16 бар.

Рис. 6. Характеристики систем СОЖ, предназначенных для подачи СОЖ в зону резания и на гидроочистку круга в станках для глубинного шлифования.

Malkin и Guo [10] показали, что высокопористые шлифовальные круги для глубинного шлифования способны транспортировать через процесс резания до 70% применяемой СОЖ. Такие круги требуют снабжения охлаждающей жидкостью со скоростью потока, превышающей 10 л/мин на киловатт мощности привода шлифовального круга. В таблицах 3 и 4 представлены рекомендации специалистов, изучающих процесс шлифования, а также собраны данные по фактическому соотношению QСОЖ (л/мин) / NШЛ.КР (кВт) на современных станках, реализующих глубинное профильное шлифование. Соотношение QСОЖ / NШЛ.КР является распространенным показателем при выборе параметров расхода СОЖ в шлифовальных станках на этапе проектирования оборудования.

Выбор условий прерывания воздушного слоя

Известно, что наличие воздушного пограничного слоя вокруг шлифовального круга препятствует попаданию СОЖ в зону шлифования, что затрудняет смазку и охлаждение зоны контакта. Это приводит к термическому повреждению заготовки и быстрому износу круга.

Эффекты применения прерывателя (скребка) [11], полученные при моделировании вращающегося грубого круга (рис. 7) показывают, что прерыватель должен быть установлен непосредственно перед соплом, поскольку пограничный слой быстро развивается (низкое давление показано на рисунке синим цветом). Как показано на рис. 8, воздушный слой в клиновидной зоне разделяется на два потока: пограничный слой вдоль шлифовального круга и обратный воздушный поток — рефлюкс вдоль заготовки, что серьезно ограничивает эффективный впрыск СОЖ [12].

![Рис. 7. Результат моделирования распределения давления воздуха вокруг скребка при вращении круга по часовой стрелке [11].](/sites/default/files/Public/RHYRHM_of_machinery_7_2019/statia_razbitie_texniki_podachi_soj_ris7-1_rhythm_of_machinery_7_2019.jpg)

Рис. 7. Результат моделирования распределения давления воздуха вокруг скребка при вращении круга по часовой стрелке [11].

![Рис. 8. Вектора скорости потока воздуха в клиновидной зоне, при окружной скорости круга 45 м/с [12].](/sites/default/files/Public/RHYRHM_of_machinery_7_2019/statia_razbitie_texniki_podachi_soj_ris8_rhythm_of_machinery_7_2019.jpg)

Рис. 8. Вектора скорости потока воздуха в клиновидной зоне, при окружной скорости круга 45 м/с [12].

Полученные в работе [12] данные показывают, что при увеличении периферийной скорости круга давление воздушного потока в клине соответственно увеличивается, как и скорость воздушного потока. Когда минимальный зазор между кругом и заготовкой уменьшается, скорость воздушного потока под давлением воздуха вдоль горизонтального и вертикального направлений в клиновидной зоне значительно увеличивается. Кроме того, рефлюкс имеет тенденцию становиться более интенсивным, и энергия поля потока увеличивается.

Когда сопло распыляет СОЖ в клинообразной зоне, направление подачи должно быть по возможности выше границы, чтобы способствовать впрыскиванию СОЖ в клиновидный зазор. Исследования показали, что, если ось сопла образовывала определенный угол (15–20°) с поверхностью заготовки, СОЖ имела тенденцию легко входить в клиновидный зазор.

Исследователи практикуют различные способы подавления воздействия воздушного пограничного слоя, которые включают использование аэродинамической перегородки, пневматического барьера, скребковой пластины, охватывающих боковые поверхности круга элементов из ткани ледерин (rexine) для предотвращения всасывания воздуха из боковых стенок. При подаче СОЖ центробежно через шлифовальный круг также может быть снижено негативное влияние воздушного барьера.

Как показывают исследования [13], применение скребковой пластины, расположенной перед зоной контакта круга и заготовки на угол до 20°, улучшило коэффициент шлифования на 119%, шероховатость поверхности на 54,2% и снизило потребность в удельной энергии на 57,3%. Результаты показывают, что введение скребковой пластины может повысить эффективность процесса и качество продукта по сравнению с традиционным шлифованием.

Выбор формы струи СОЖ

Использование определенных конструкций сопел, а также характеристик систем СОЖ имеет принципиальное значение, т. к. они определяют форму струи. Так, в работе [14] сравнивались обычные (некогерентные), когерентно-струйные системы и системы подачи СОЖ под высоким давлением в условиях глубинного шлифования (ГШ) елочного профиля при непрерывной правке круга на станке Blohm Planomat 408 с четырехсотмиллиметровым шлифовальным кругом Radiac Abrasives RPA801 — F+850 — VOS из оксида алюминия.

Заготовки были изготовлены из холоднотянутой стали 1018 с твердостью около 145 Bhn. Скорость круга составляла 25 м/с, максимальная глубина резания 1,8 мм. Скорости подачи заготовки были: 230, 255, 280, 330, 335 мм/мин. СОЖ, используемая в экспериментах, представляла собой разведенную 20:1 синтетическую жидкость CIMTECH® 310. Глубина правки составляла 5 мкм с двумя выхаживающими проходами.

Чтобы облегчить это сравнение, был представлен аналитический метод определения доступного потока (охлаждающая жидкость, попадающая в круг или заготовку). При каждой скорости подачи заготовки измерялась погрешность формы с помощью координатно-измерительной машины в пяти поперечных сечениях вдоль заготовки.

Система подачи охлаждающей жидкости под высоким давлением оказалась самой эффективной, т. к. имела самую низкую погрешность формы и доступный расход только 1,7 л/мин. Некогерентная струя имела вторую лучшую ошибку формы и имела доступный поток 17 л/мин. Когерентная струя имела наибольшую погрешность формы при доступном потоке 39 л/мин. Когерентная струя имела худшие характеристики, потому что не могла равномерно подавать СОЖ по всей ширине заготовки.

Примеры основных характеристик систем СОЖ шлифовальных станков

Важнейшую роль в эффективности глубинного профильного шлифования компрессорных лопаток из титановых сплавов играет количество сопел, возможность управления их поворотом, а также смещением по осям. На основании анализа имеющихся данных, представленных в таблице 5, можно с уверенностью утверждать, что способ подачи СОЖ, включающий отслеживание смещения режущей кромки круга, расположение и количество сопел, форму щели, а также расход, скорость истечения струи СОЖ и давление являются после выбора характеристики шлифовального круга первостепенными факторами, определяющим уровень достигнутого удельного съема.

На практике в шлифовальных станках положения сопел регулируются в зависимости от уменьшения диаметра шлифовального круга. В работе [3] для преодоления этих ограничений была создана адаптивная система, которая позволяет автоматизировать управление шириной сопла hсопла, углом поворота сопла αсопла и высотой расположения отверстия сопла hСОЖ на основе измеренных температур при шлифовании и с помощью алгоритма оптимизации. Для настройки и проверки разработанной системы использовалась информация о температуре для нахождения оптимизированных условий подачи СОЖ.

На рис. 9 показано, как выбранный алгоритм позволяет оптимизировать положение сопла по высоте над зоной контакта даже при сравнительно низких абсолютных температурах под дугой шлифования. Незначительные изменения температуры, вызванные автоматическим изменением высоты сопла, хорошо заметны. Из результатов можно сделать вывод, что примерно через 4 мин было найдено оптимизированное положение по высоте сопла подачи СОЖ.

![Рис. 9. Влияние высоты сопла hСОЖ на температуру под зоной контакта (измерено на испытательном стенде Thermo-Grind, определено алгоритмом оптимизации) [3].](/sites/default/files/Public/RHYRHM_of_machinery_7_2019/statia_razbitie_texniki_podachi_soj_ris9_rhythm_of_machinery_7_2019.jpg)

Рис. 9. Влияние высоты сопла hСОЖ на температуру под зоной контакта (измерено на испытательном стенде Thermo-Grind, определено алгоритмом оптимизации) [3].

Реализация на экспериментальном технологическом стенде подобной системы Thermo-Grind для регистрации температуры в шлифовальной дуге с последующим автоматизированном изменением hсопла, αсопла, hСОЖ, VСОЖ в соответствии с алгоритмом оптимизации качественно повысит эффективность действия СОЖ в процессе шлифования. Подобное решение позволит в последующем внедрять оптимальные настройки расположения сопла относительно круга и заготовки на станке в производстве.

В статье показано многообразие параметров систем применения СОЖ, определяющих эффективность процесса шлифования. В настоящее время за рубежом проводится достаточно много технологических исследований. Рассмотрение особенностей выбора некоторых параметров продемонстрировало направление их влияния на действенность финишного процесса обработки. Т. о., на этапе проектирования техпроцесса и оборудования необходимо принимать решения по выбору многообразных параметров систем применения СОЖ.

Литература

1. Смазочно-охлаждающие технологические средства и их применение при обработке резанием: Справочник / Под общ. ред. Л. В. Худобина. — М.: Машиностроение, 2006. — 544 с.

2. Справочник HOFFMANN GROUP. 2012. Обработка материалов резанием Garant ToolScout.

3. Advanced approach for a demand-oriented fluid supply in grinding. C. Heinzel, D. Meyer, B. Kolkwitz, J. Eckebrecht. April 2015. CIRP Annals — Manufacturing Technology, vol. 64, pp. 333–336, 2015.

4. The effects of the flow rate and speed of lubricoolant jets on heat transfer in the contact zone when grinding a nitrided steel. B. Lavisse, A. Lefebvre, A. A Torrance, O. Sinot, E. Henrion, S. Lemarié, A. Tidu. Journal of Manufacturing Processes. July 2018.

5. Optimisation of fluid application in grinding. M. Morgan, A. Jackson, H. Wu, V. Baines-Jones, A. Batako et W. B. Rowe, CIRP Annals — Manufacturing Technology, vol. 57, pp. 363–366, 2008.

6. Improving surface integrity and economics of grinding by optimum coolant application, with consideration of abrasive tool and process regime. J. Webster, Journal of Engineering Manufacture, vol. 221, pp. 1665–1675, 2007.

7. Modeling and simulation of useful fluid flow rate in grinding. Changhe Li, Xiaowei Zhang, Qiang Zhang, Sheng Wang, Dongkun Zhang, Dongzhou Jia, Yanbin Zhang. The International Journal of Advanced Manufacturing Technology. December 2014, Volume 75, Issue 9–12, pp 1587–1604.

8. NORTON «TECHNICAL SOLUTIONS FOR CREEPFEED GRINDING» Проспект ф. Norton.

9. Ермолаев В. К. Повышение производительности шлицешлифовальных станков на основе глубинного шлифования. Автореферат дис. на соискание ученой степени к. т.н. Москва, 1984. СТАНКИН.

10. Thermal Analysis of Grinding. Malkin S, Guo C. Annals of the CIRP 2007. 56/2:760–782.

11. Optimisation of Fluid Application in Grinding. M. N. Morgan, A. R. Jackson, H. Wu, V. Baines-Jones, A. Batako, W. B. Rowe. January 2008. CIRP Annals — Manufacturing Technology 57 (1):363–366.

12. Modelling and simulation of the airflow field in wedge-shaped zone during the high-speed grinding. Changhe Li, Zhenlu Han Int. J. Abrasive Technology. Vol. 6. No. 2. 2013.

13. Improvement of lubrication and cooling in grinding. Sujit Majumdar, Suraj Kumar, Debasish Roy, Santanu Das. August 2017. Materials and Manufacturing Processes.

14. Comparison of conventional, coherent-jet and high-pressure сoolant delivery systems for profile grinding. Andrew Warkentin, Robert Bauer, Don Hartlen. Transactions of the CSME/de la SCGM Vol. 32. No.1. 2008.

Источник журнал "РИТМ машиностроения" № 7-2019

Еще больше новостей |