Правильный выбор вида химико-термической обработки и ее режимов позволяет выполнить задачи практически любой сложности по повышению как поверхностных, так и объемных свойств деталей.

Эксплуатационная надежность узлов и агрегатов во многом определяется способностью поверхностных слоев деталей машин сопротивляться различным видам разрушения и износа (коррозионного, усталостного, эрозионного и др.)

Например, подавляющая часть разрушений зубчатых колес, как и других многочисленных деталей машин, начинается на поверхности и в поверхностных слоях. Это обусловлено превышением действующими напряжениями прочности материала в этих зонах деталей. Проблема преимущественного упрочнения поверхностного слоя детали в основном решается применением химико-термической обработки (ХТО) с последующей (или предыдущей) термической обработкой.

Выбор вида ХТО зависит от многих факторов (марки материала, технических требований к упрочненному слою, конструктивных особенностей упрочняемых деталей, видов разрушений поверхности и др.). Применительно к зубчатым колесам действуют следующие рекомендации: мелкомодульные зубчатые колеса изготавливают из конструкционных среднеуглеродистых улучшаемых сталей с финишной обработкой азотированием или карбонитрацией. Среднемодульные зубчатые колеса изготавливают из малоуглеродистых малолегированных сталей типа 18ХГТ с применением технологии упрочнения нитроцементации. Крупномодульные зубчатые колеса, как правило, изготавливают из высокопрочных сталей типа 20ХН3МА с применением технологии цементации с длительными режимами (>2 суток) обработки. Традиционные технологии цементации крупномодульных колес с применением твердых, жидких и газообразных карбюризаторов не всегда обеспечивают необходимую долговечность зубчатых колес. Причем причины долговечности зубчатых колес могут иметь как конструкционный и эксплуатационный характер, так и технологический.

Выбор правильной технологии цементации во многом предотвращает образование в поверхностном слое различного рода дефектов (цементитная сетка, оксиды, немартенситная структура, темная составляющая и др.), которые и определяют эксплуатационную стойкость зубчатых колес.

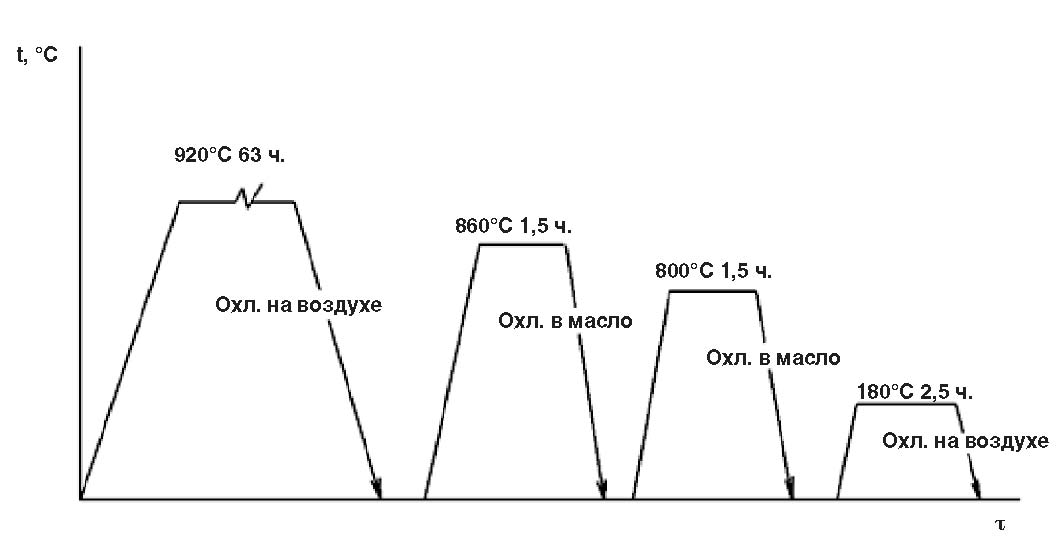

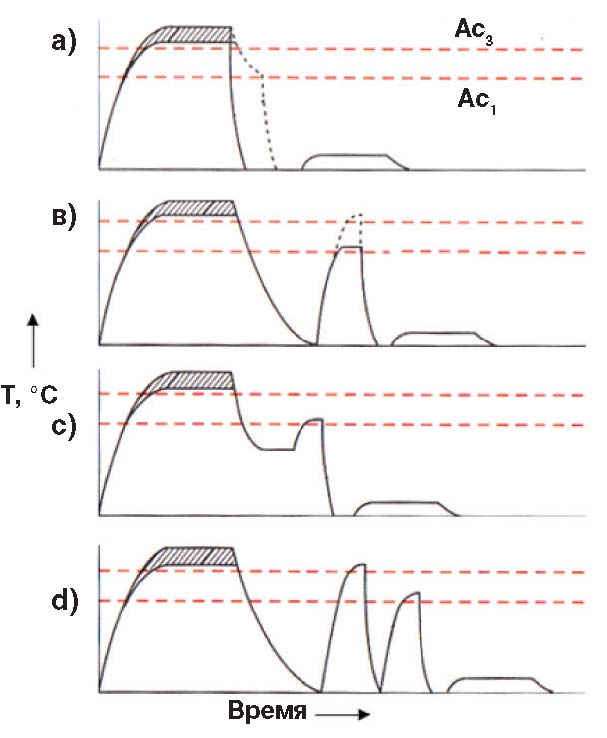

Разработанный в АО «НПО «ЦНИИТМАШ» режим цементации с программируемым изменением углеродного потенциала и последующей термообработки крупномодульных зубчатых колес (рис. 1) позволил получить качественную (без дефектов) микроструктуру поверхностного слоя с гарантированной твердостью HV 550 на глубине до 3 мм (рис. 2).

Рис. 1. Технологический режим цементации с последующей термообработкой стали 20ХН3А

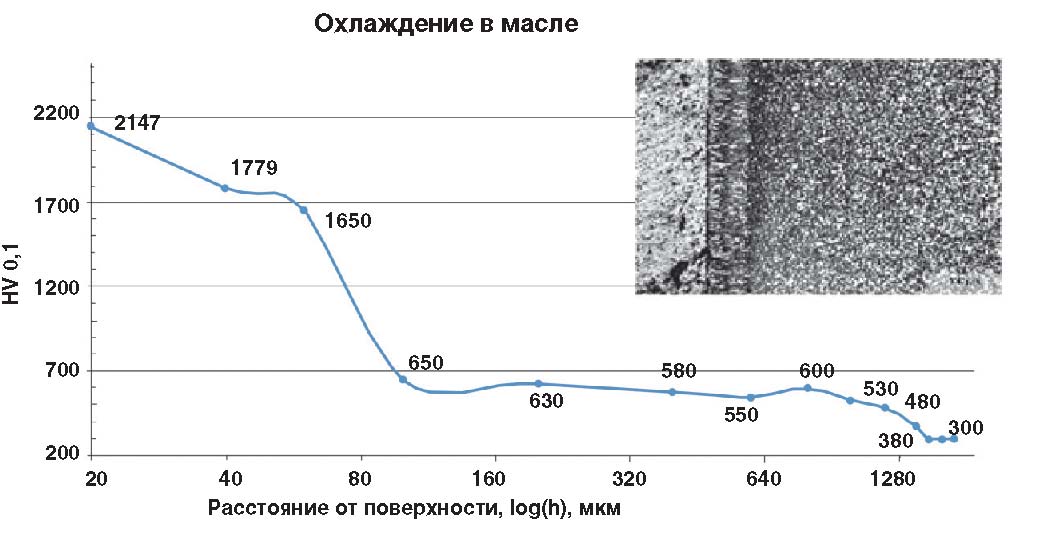

Рис. 2. Структура и распределение микротвердости по толщине цементованного слоя стали 20ХН3А после обработки по технологическому режиму рис. 1

Микроструктура цементованного слоя состоит из мелкоигольчатого мартенсита с включениями дисперсных карбидов. Карбидная сетка в слое отсутствует. Количество остаточного аустенита в слое не превышает 5%. Межзеренное окисление в цементованном слое не выявляется.

Разработанный режим цементации с последующей термообработкой прошел успешное промышленное опробование на Юргинском машиностроительном заводе (рис. 3) и Московском локомотиво‑ремонтном заводе.

Не потеряло актуальности и применение технологии цементации в расплавах солей благодаря высокому стандарту качества, универсальным возможностям применения, хорошей рентабельности.

Рис. 3. Крупномодульные шестерни после цементации по технологическому режиму рис. 1

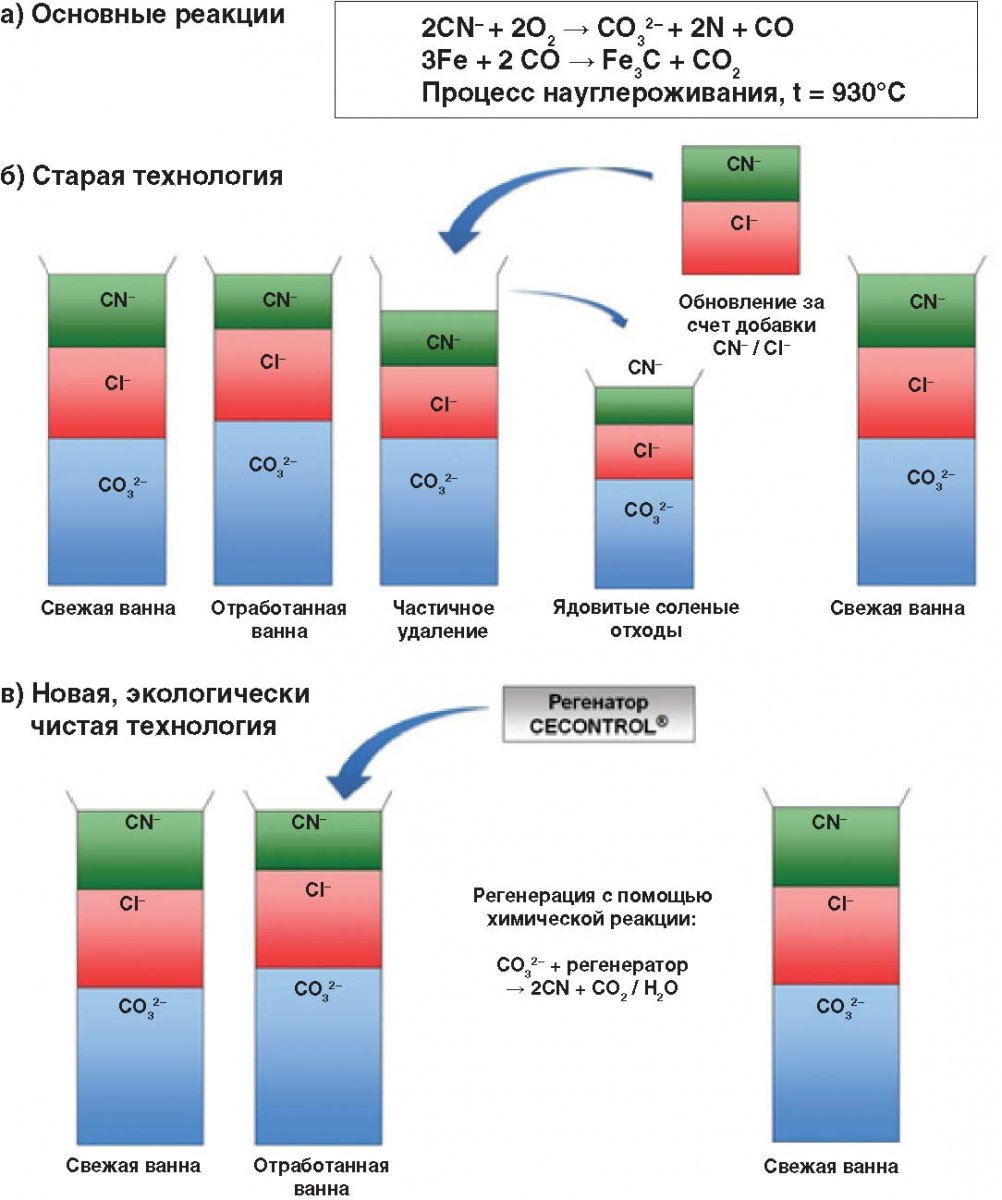

Еще во времена СССР в ограниченном объеме применялась технология цементации в цианидных ваннах (рис. 4б), которая показывала результаты по характеристикам упрочненного слоя, не достижимые другими методами (скорость процесса в 2 раза выше, возможность регулирования и управления структурой слоя, отсутствие внутренних дефектов слоя–карбидной сетки, внутреннего окисления и др.)

Цианиды являются поставщиком активных ионов углерода и азота и обеспечивают равномерность диффузии их через поверхность стали.

Реакции (рис. 4а), протекающие в расплаве во время обработки, приводят к накоплению карбонатов СО32– в ванне, которые приходилось удалять вместе с цианидами CN– и хлоридами Cl–. Проблема работы с такими ваннами (рис. 4б) включает такие аспекты, как: работа персонала с высокотоксичными цианидами, специальные методы хранения, перевозка в концентрированном виде, а также утилизация отходов. Все это отпугивает потенциальных потребителей этой технологии, и в начале 90‑х годов полностью прекратилось ее применение в нашей стране.

Рис. 4. Солевые ванны для цементации стали

Компания HEF-Durferrit привнесла свежую струю в развитие этой технологии, а именно — разработала экологически чистую технологию DUROFER (1), в исходных компонентах которой отсутствуют цианиды. Используемый расплав солей представляет собой смесь карбонатов, хлоридов и цианатов (N2CO3/K2CO3, KCl/NaCl, BaCl2, NaOCN/KOCN). Разработанный безцианидный регенератор Cecontrol на основе аммоноуглеродных соединений (рис. 4в) преобразует часть карбонатов, присутствующих в ванне при проведении цементации в цианид. Реакция между нетоксичным регенератором и составными частями расплава для цементации, происходит без изменения объема. Таким образом, отпала необходимость вычерпывать часть расплава, как делалось при пополнении ванны циансодержащими солями.

Технология DUROFER выстроена таким образом, что в исходной соли, регенераторе и отходах отсутствуют цианиды, которые присутствуют только в рабочей ванне. Этот серьезный технологический прорыв, по данным работы (1), позволил приступить к широкому внедрению процесса DUROFER на машиностроительных заводах по всему миру.

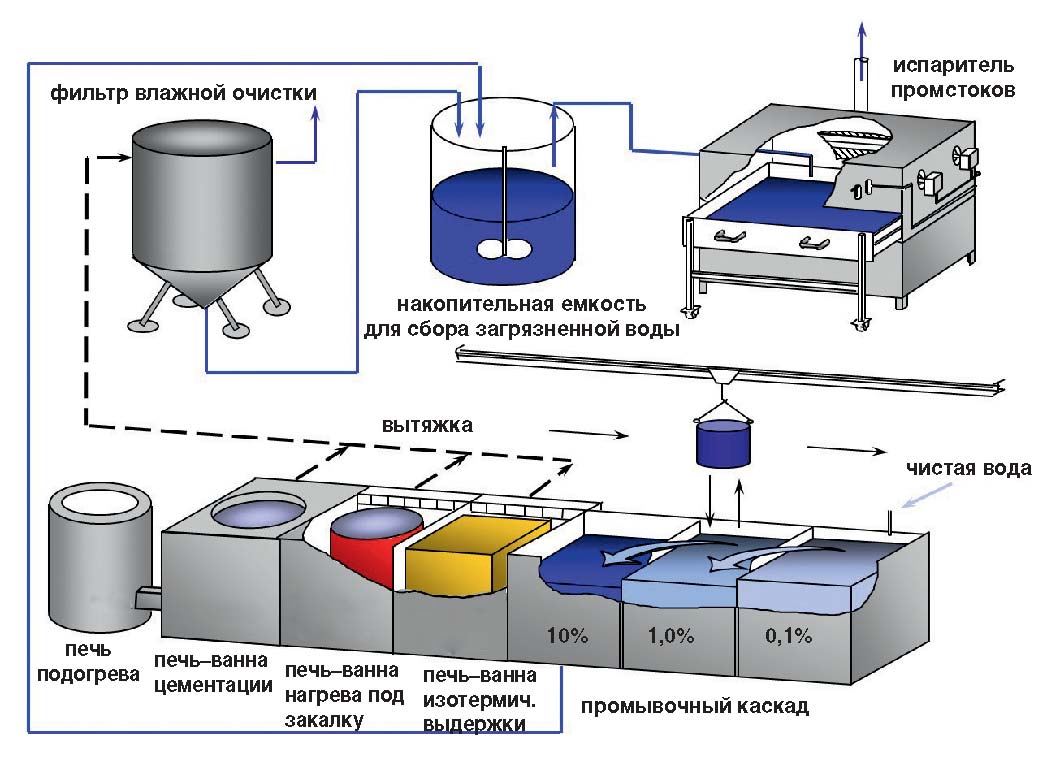

Для этой технологии разработан экологически чистый комплекс оборудования (рис. 5), основной особенностью которого является отсутствие жидких отходов за счет применения испарителя промстоков.

Рис. 5. Экологически чистая линия для процессов цементации в расплавах солей

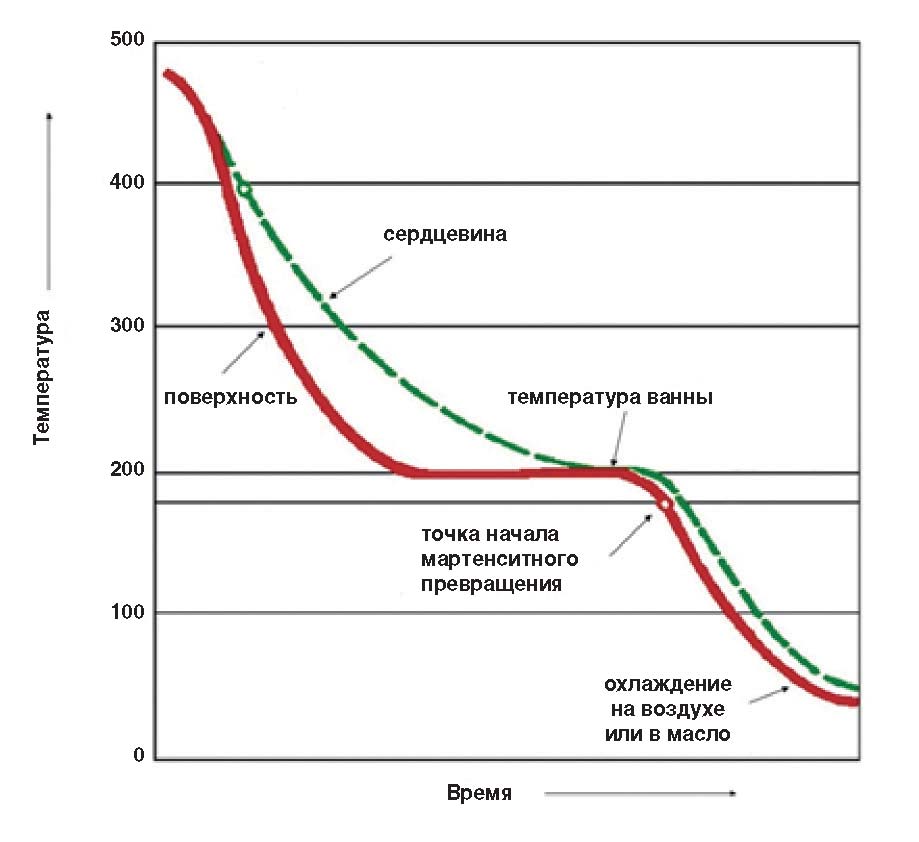

Технология DUROFER предусматривает много различных вариантов обработки деталей непосредственно после цементации. Особенно эффективен процесс закалки после охлаждения и выдержке в ванне с расплавом (рис. 6) при температуре чуть выше начала мартенситного превращения (~200°С) поверхности.

Рис 6. Кривые охлаждения поверхности и сердцевины стали с выдержкой в расплаве при температуре ~200°С

Такой способ охлаждения позволяет выравнить температуры поверхности и сердцевины, что существенно уменьшает образование термических напряжений по сечению металла, трещин, а также величин коробления деталей. К тому же этот процесс способствует нейтрализации остатков цианидов на деталях. Финишный отпуск можно проводить в этой же ванне при температурах 180–200°С.

В зависимости от материала и конструктивных особенностей деталей существуют и другие способы термообработки после цементации в расплавах солей (рис. 7).

Рис. 7. Способы термической обработки деталей после цементации в расплаве солей

Неответственные детали простой формы можно подвергать непосредственной закалке, например в масло (рис. 7а), от температуры цементации или после предварительного подстуживания в другой ванне

(t = 780–850°С). Этот процесс прост и экономичен, но имеет свой недостаток: при длительном времени цементации образуется крупнозернистая структура сердцевины.

Более ответственные детали, как правило, подвергают повторному нагреву в ванне до температуры закалки поверхности 780–850°С или до температуры закалки сердцевины — 850–900°С (рис. 7b). Охлаждение может быть в воде, масле и расплаве солей.

Легированные стали после цементации лучше всего подвергать изотермической закалке (рис. 7c), заключающейся в том, что детали перемещают в ванну с температурой 580–680°С, где избыточный углерод в стали выделяется в виде мелких карбидов железа. При последующей закалке по такой схеме удается избежать образования остаточного аустенита.

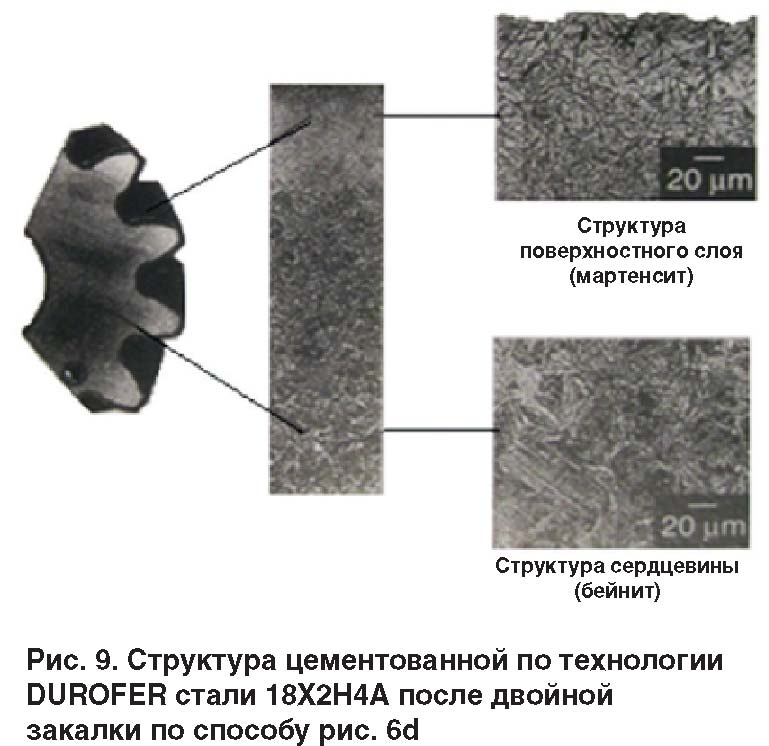

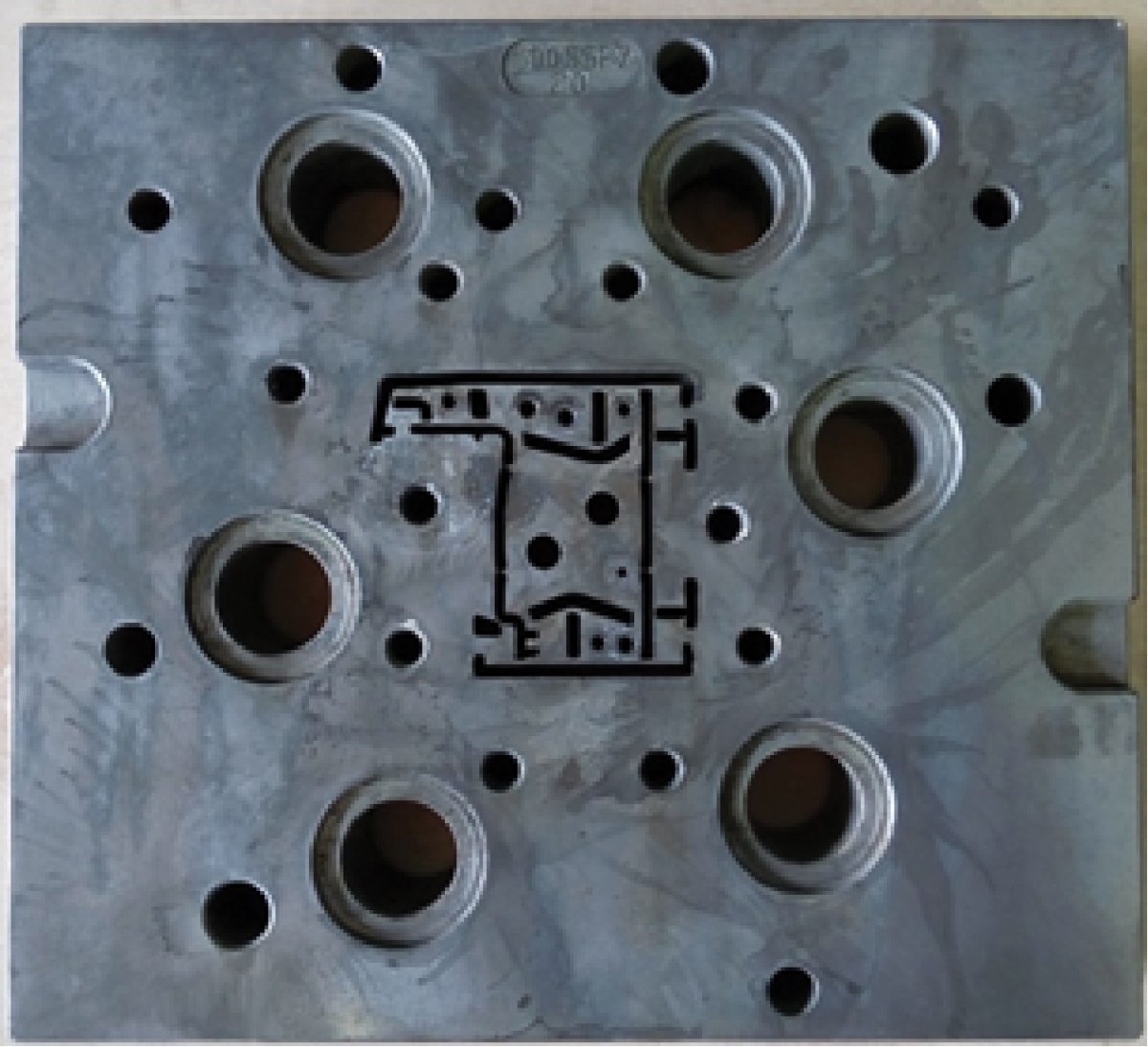

Для особо ответственных тяжелонагруженных деталей (рис. 8) делается двойная закалка (рис 7d), причем первая закалка проводится при нагреве до более высоких температур (850–900°С), соответствующих закалке сердцевины, а вторая — при более низких температурах (780–850°С), соответствующих закалке поверхностного слоя.

Рис. 8. Примеры применения технологии DUROFER с двойной закалкой деталей автомобильной промышленности

Отпуск после закалки можно проводить в ванне с температурой ~180–200°С, которая используется в качестве охлаждающей. Обработка по такой схеме дает возможность получить качественную структуру как цементованного слоя, так и сердцевины (рис. 9).

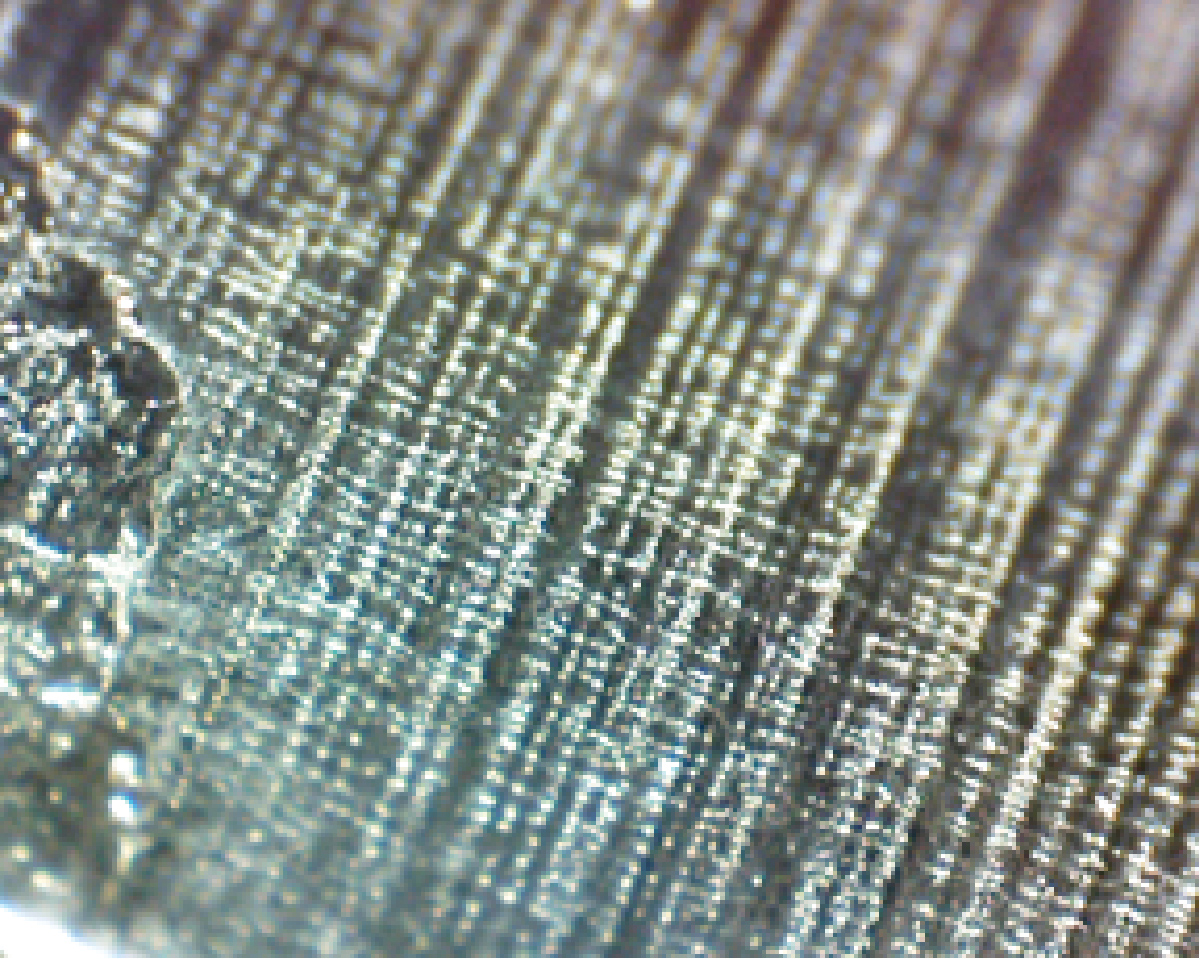

Особо хочется отметить, что существует целый ряд задач, связанных с повышением абразивной износостойкости. Например, детали насосов, перекачивающих пульпу, пресс-формы для изготовления кирпича, тротуарной плитки, фильеры экструдеров ПВХ и др. часто подвергают цементации с последующей закалкой или азотированию. Такая обработка не приводит к сколько-нибудь заметному повышению ресурса этой техники. Попытки применить технологию борирования для упрочнения таких деталей привели лишь к частичному решению этих задач. Например, технология борирования не сработала в качестве упрочняющей для фильер экструдера ПВХ (рис 10а). Условия работы фильер таковы, что при прохождении через них под давлением 300–380 бар композиции ПВХ с добавками мела при температуре ~200°С зоны поверхностного слоя, находящиеся под борированным слоем, испытывают пластическую деформацию, что приводит к преждевременному разрушению поверхностного слоя (рис. 10б). Это происходит из-за того, что процесс борирования проводится при температурах >800°С, а охлаждение — на спокойном воздухе, поэтому получается практически отожженная структура сердцевины, которая не может сопротивляться пластической деформации. В результате сначала образуются микротрещины в борированном слое, а затем происходит отрыв микрочастиц борированного слоя от пластичной матрицы.

а)

б)

Рис. 10. Борированная фильера до эксплуатации (а) и рабочая поверхность фильеры после эксплуатации (б)

В АО «НПО «ЦНИИТМАШ» разработана и сейчас опробовается в условиях Лебединского ГОКа технология «Карбо-бор» для защитных втулок насосов (рис. 11), перекачивающих пульпу на основе железной руды. Технология «Карбо-бор» включает в себя совмещение технологий цементации, борирования, закалки с отпуском. В результате такой обработки формируется композиционная структура поверхностного слоя с высокими показателями твердости (рис. 12) на значительную глубину (>1,3 мм).

Рис. 11. Защитные втулки насосов, обработанные по технологии «Карбо-бор»

Структура поверхностного слоя состоит из нескольких зон: на поверхности зона толщиной до 20 мкм представлена фазой FeB с твердостью ~2200 HV0.1, под ней расположена зона фазы Fe2B с твердостью до 1800 HV0.1,

далее — типичные зоны цементованного слоя: заэвтектоидная со структурой мелкоигольчатого мартенсита с включениями дисперсных карбидов, эвтектоидная с мартенситной структурой и доэвтектоидная со структурой мартенсита и феррита. Толщина этих зон превышает 1,3 мм, а твердость составляет 600–650 HV0,1 (рис. 12).

Рис. 12. Структура и распределение микротвердости по толщине упрочненного слоя стали 20Х, обработанного по технологии «Карбо-бор»

Такая структура с меньшими перепадами твердости по толщине слоя благоприятно сказывается на эксплуатационных характеристиках изделия в целом, особенно это касается значительного уменьшения склонности к охрупчиванию слоя, и за счет твердого цементационного подслоя верхний боридный слой показывает максимальные характеристики износостойкости: прежде всего абразивной, а также коррозионной стойкости.

Такое сочетание эксплуатационных характеристик открывает принципиально новые возможности применения этой химико-термической обработки для целого ряда деталей, работающих в условиях коррозионно-абразивного изнашивания, что недостижимо другими методами упрочнения.

Рассмотренные технологии наряду с традиционными (азотирование, карбонитрация, хромирование, термообработка в расплавах и защитных газовых атмосферах) широко представлены в инновационном центре упрочнения «Термохим», созданном при участии АО «НПО «ЦНИИТМАШ».

Литература

1. Ulrich Baudis, Michael Kreutz / Technolgiie der Salzchmekzen. M: Verlag modern industrie, 2001.

Источник журнал "РИТМ машиностроения" № 6-2017