В сегодняшней статье я продолжу тему о работе Технического центра ТОиР оборудования с ЧПУ АО “РКЦ “ПРОГРЕСС” по организации и проведению капитальных ремонтов с глубокой модернизацией оборудования с ЧПУ. И сегодня я поделюсь, на мой взгляд и взгляд производственников, очень удачным разработанным и реализованным проектом капитального ремонта с глубокой модернизацией специального двухпортального четырехшпиндельного продольно-фрезерного станка модели V4 2500 R2 1980 года выпуска производства фирмы Forest.

В предыдущей статье я говорил о значении капитального ремонта с глубокой модернизацией оборудования с ЧПУ. Теперь я хотел бы немного остановиться на организационных вопросах, без решения которых самостоятельно заниматься капитальным ремонтом с глубокой модернизацией оборудования с ЧПУ невозможно. Это:

- Организация службы капитального ремонта оборудования на предприятии.

- Разработка структурной схемы управления службой.

- Создание материально-технической базы.

- Подбор и обучение кадров.

- Создание и внедрение АСУ “Капитальный ремонт” с АРМ специалистов.

Самым важным из всех перечисленных пунктов, по моему убеждению, является пункт 4 – подбор и обучение кадров.

Я всегда считал, что в любом деле и особенно в эффективной деятельности Службы ТОиР высокопроизводительного оборудования с ЧПУ главным богатством являются люди. И на протяжении 20 лет руководства более 350 специалистами Технического центра ТОиР оборудования с ЧПУ я мыслил на перспективу и осознавал, что вклады в техническое развитие персонала выгодны. На протяжении всего периода времени руководства техническим центром я постоянно находил финансовые, партнерские ресурсы для технического обучения сотрудников, которые прошли следующее обучение:

- Курсы по системам управления фирмы Siemens и их программированию в г. Москва;

- Базовые курсы EPLAN Electric P8 и EPLAN Cabinet в ООО «EPLAN Software & Service» в г. Москва;

- Курс по проектированию электрических схем и электрических шкафов на производстве WKC SIEMENS в г. Кемниц (Германия);

- Курс по вводу в эксплуатацию систем ЧПУ фирмы «Балт-Систем» в г. Самара и г. Санкт-Петербург;

- Курс по проектированию систем ЧПУ и приводов Bosch-Rexroth в г. Лох на Майне (Германия);

- Курс «Промышленное и телекоммуникационное оборудование» в ООО «Rittal» г. Москва;

- Курс «Проектирование и ремонт гидроаппаратуры» в ООО «Учебно-инжиниринговый центр» г. Челябинск;

- Курс «Гидравлические и пневматические приводы и системы» в ООО «Учебно-инженерный центр «ДиСис» г. Москва

- Курс SKF «Подшипниковые узлы и их эксплуатация в МГТУ им. Баумана в г. Москва.

- Курсы по ТОиР на предприятиях фирм WFL(Австрия), TOS KURIM (Чехия), Bosch (Германия), Мягков (Италия) и др.

В результате я получил слаженную, мотивированную, компетентную команду, которой по плечу решать самые перспективные и сложные проекты капитального ремонта с глубокой модернизацией. Большое Вам спасибо за эффективный труд и нахождение в команде реформаторов!

А теперь перейдем непосредственно к теме статьи об организации капитального ремонта с глубокой модернизацией двухпортального 4-шпиндельного фрезерного станка модели V4 2500 R2 1980 года выпуска производства фирмы Forest.

Современные инновационные и технологичные решения, применяемые в станкостроении — это то, с чем мы любим работать при разработке проектов капитального ремонта с глубокой модернизацией станков с ЧПУ, с последующей их реализацией. Технический центр ТОиР оборудования с ЧПУ являлся разработчиком, исполнителем и пользователем именно таких инновационных, продвинутых решений, приведших ко второй жизни более 180 станков с ЧПУ на предприятии АО “РКЦ “ПРОГРЕСС”. Наш Технический центр убежден, что с со своими партнёрами поднимет цифровую зрелость службы ТОиР предприятия, повысит уровень производственных процессов и обеспечит надёжную и эффективную работу оборудования с ЧПУ.

Специальный двухпортальный четырехшпиндельный продольно-фрезерный станок модели V4 2500 R2 1980 года выпуска производства фирмы Forest предназначен для высокоскоростной обработки крупногабаритных деталей сложной конфигурации, проработал более 35 лет.

Первый портал станка был отремонтирован в 2002 году.

По существу, проект представлял собой замену электрооборудования и системы управления. Механика и гидравлика станка остались в оригинальном виде, часть комплектующих снята со второго портала.

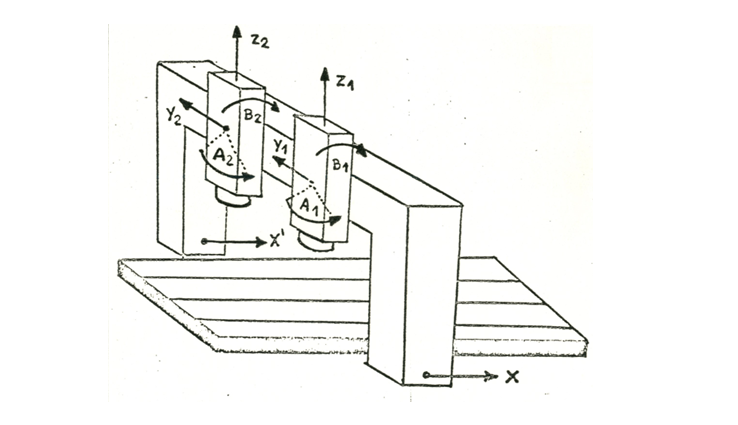

В отличии от первого, второй портал имел качающиеся в двух плоскостях фрезерные головки, т.е. позволял выполнять 5-осевую обработку.

На период разработки проекта капитального ремонта с глубокой модернизацией станок имел следующие основные проблемы:

- Нерабочее состояние шпиндельных бабок из-за недоступности приобретения оригинальных запасных частей и высокая цена их изготовления по спецзаказу.

- Ряд ограничений на желаемые технологические возможности и как следствие старого конструктива шпиндельных бабок.

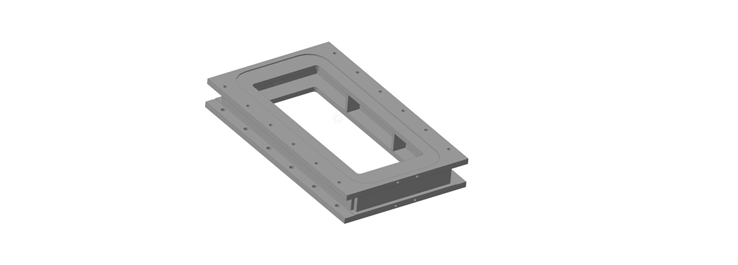

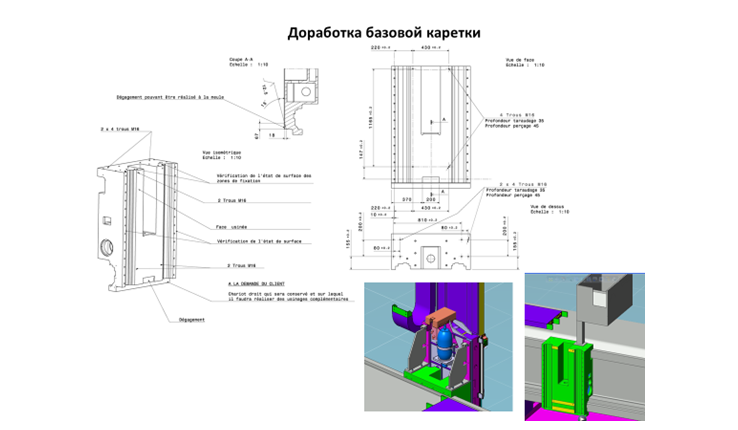

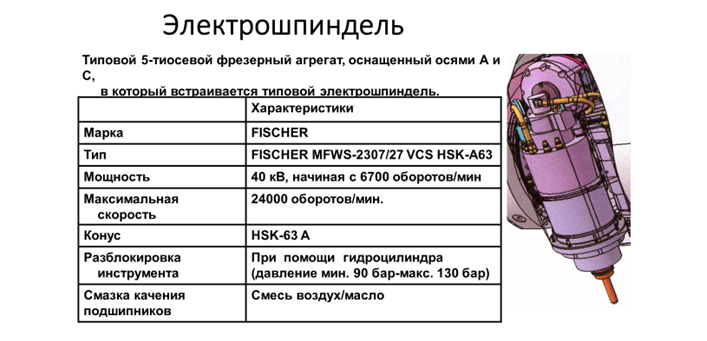

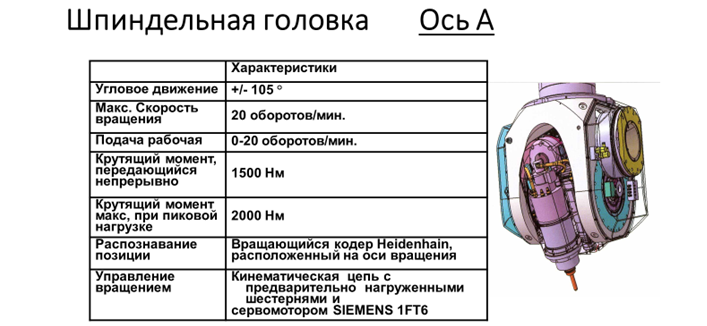

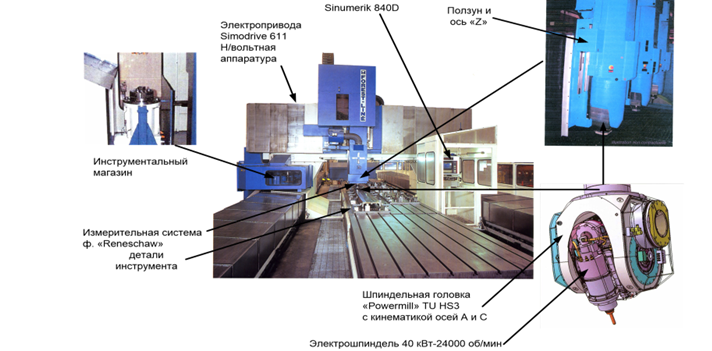

В результате проработки возможных вариантов было принято решение установить на имеющеюся траверсу новую каретку вертикального перемещения с трехосевой шпиндельной головкой и устройством уравновешивания шпиндельной бабки. При этом был согласован весь комплект сопутствующего оборудования, которое необходимо было учесть в разрабатываемых нами электрическом, механическом, гидравлическом, системотехническом проектах и в разработке ПЛК. Были разработаны проекты адаптивного управления процессом резания и мониторинга технического состояния узлов станка, автоматического измерения объемной геометрической точности с последующим автоматическим вводом коррекции. Была разработана математическая модель станка.

Так же были разработаны проекты:

- Увеличения высоты размещения портала на 200 мм с помощью установки в подвижных колонах проставок.

- Возможности установки новой каретки вертикального перемещения (ось «Z») c мотор-шпинделем и трехосевой фрезерной головкой (оси «А»,” Z1” и «С»).

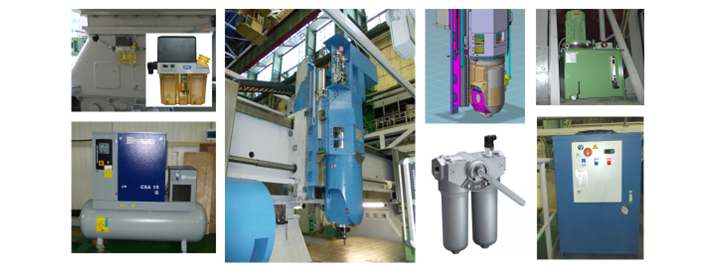

- Возможности установки насосов смазки ф. SKF и винтового компрессора CSA15 500 ф. Ceccato Aria Compressa для воздушно-масляной смазки подшипников шпинделя и обдува конуса шпинделя.

- Возможности контроля положения оси «Y» с помощью составного преобразователя ф. Precizika.

- Возможности контроля положения оси «A» с помощью системы измерения двигателя.

- Возможности контроля положения оси «С» с помощью двух измерительных головок MEKO/U.

- Возможности установки жидкостной системы охлаждения KRNA 180 THH ф. EURODIFROID.

- Возможности установки системы уравновешивания шпиндельной бабки и разжима/зажима инструментальных конусов с инструментом ф. HYDAC.

- Возможности установки переключаемого фильтра тонкой очистки СОЖ ф. HYDAC.

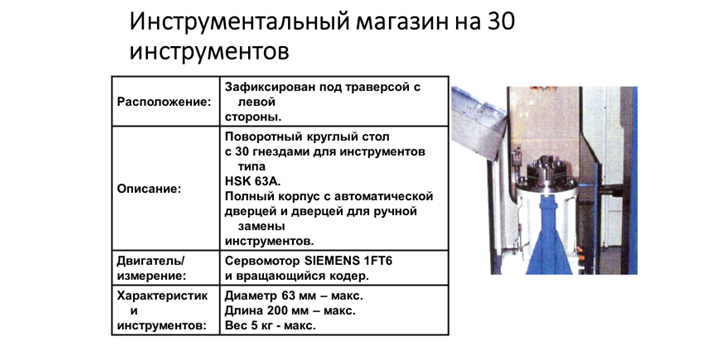

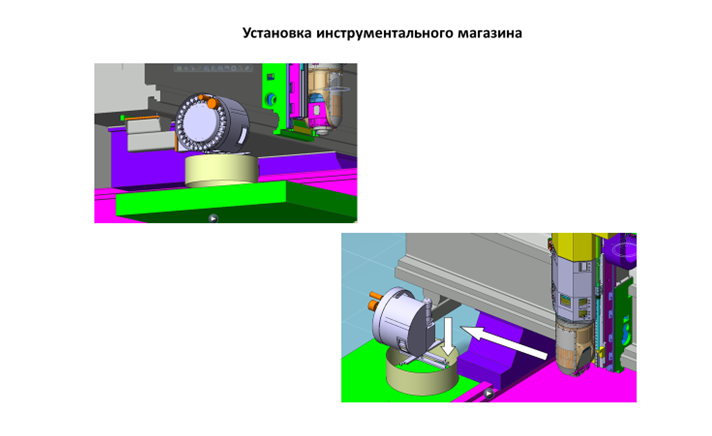

- Возможности установки на передвижной колоне инструментального магазина на 30 инструментов и внедрение функции управления инструментом «Tool management».

- Возможности установке на станке СЧПУ Sinumerik 840Dsl, электродвигателей подач и преобразователей частоты SINAMICS S120 производства ф. SIEMENS.

- Возможности установки контактной измерительной системы RMP60 производства ф. Renishaw.

- Возможности установки в старый электрический шкаф электрооборудования, кондиционера, инструментов мониторинга и диагностики технического состояния узлов, модуля адаптивного управления процессом резания и панели пульта оператора производства ф. RITTAL.

- Возможности установки системы диагностики технического состояния мотор-шпинделя ф. IFM electronic с возможностью автоматического отключения станка при столкновении.

- Возможности контроля зажима инструмента токовым датчиком BAUMER IWRM 18I9511

- Возможности контроля положения шпинделя с помощью системы измерения GEL2443KN1G5 ф. «LENORD+BAUER».

- Возможности замены всей электроавтоматики, кабелей, гидравлического и пневматического оборудования.

В процессе выполнения капитального ремонта с глубокой модернизацией станка были выполнены следующие работы:

• демонтаж старого электрооборудования;

• демонтаж второй бабки на каждом портале;

• проектные работы;

• доработка вертикальных бабок под установку новых электрических шпинделей;

• выставка станин до паспортных норм точности;

• замена линейных опор качения;

• восстановление механических узлов;

• изготовление переходных узлов и деталей под новые двигатели;

• установка электродвигателей, датчиков обратной связи и их подключение;

• установка датчика критического сближения порталов по одному на каждый портал;

• замена узлов гидросистемы и системы смазки;

• замена полиуретановых уплотнений в системе с удаления стружки;

• замена электрооборудования и монтаж новой электрической разводки;

• установка электрических шкафов и пультов управления;

• разработка постпроцессора Unigraphics для подготовки УП;

• пусконаладочные работы;

• проверка точностных параметров станка;

• обработка тестовой и рабочей детали;

• работа по внесению корректоров в УЧПУ по результатам замеров интерферометром (по осям X и Y).

В результате выполнения перечисленных выше работ специальный двухпортальный четырехшпиндельный продольно-фрезерный станок модели V4 2500 R2 1980 года выпуска производства фирмы Forest получил новую современную комплексную систему управления на базе системы ЧПУ типа Sinumerik 840Dsl, электродвигателей подач и преобразователей частоты SINAMICS S120 производства ф. SIEMENS.

Помимо этого, вместо старой громоздкой системы управления в старый электрический шкаф управления станком были установлены не только компактные цифровые привода и блоки питания, но и новые компактные устройства электроавтоматики станка, аппаратная часть систем мониторинга и диагностики технического состояния шпинделя и приводов подач и система адаптивного управления процессом резания. Кроме того, установлен магазин инструментов на 30 позиций и увеличено рабочее пространство. Повысилась эффективность работы станка за счет применения высокоскоростного фрезерования и пятиосевой обработки. Вот так станок выглядит сейчас с новыми техническими характеристиками:

Заключение.

Использование агрегатирования позволило в процессе капитального ремонта с глубокой модернизацией создать современный продольно-фрезерный станок под конкретную группу изделий с реализацией оптимального технологического процесс, основанного на применении современных инновационных узлов, приборов и программного обеспечения. Одновременное оснащение станка современной системой управления, а также узлами и оборудованием для САМ-технологий и НSМ-технологий позволило получить качественно новый станок:

· с высокой степенью автоматизации,

· с высокой производительностью, производительность повысилась в 2 раза по отношению к старому,

· с возможностью проводить 5-осевую обработку,

· с возможностью проводить высокоскоростную обработку,

· с возможностью мониторить техническое состояние станка,

· с возможностью отключения станка в следствии нарушения технологии обработки, возможности столкновения шпинделя с деталью в случае выхода за допустимые пределы технического состояния узлов,

· с возможностью применять адаптивное управление процессом резания,

· с возможностью проводить измерения детали непосредственно на станке,

· с возможностью проводить автоматические измерения объемной геометрической точности с последующим автоматическим вводом коррекции.

Результатами контрольных испытаний было подтверждено, что гарантированная точность линейного размера при чистовой обработке соответствует паспортным данным. Для повышения качества обработки карманов и вафельного фона была применена технология HSM – с использованием высокоскоростного мотор-шпинделя. После проведения капитального ремонта с глубокой модернизацией специального фрезерного станка модели V4 2500 R2 по модульному принципу мы значительно расширили технологические возможности станка. Сочетание различных компоновок модулей и сквозная CAD/CAM-технология по 3D-моделям позволяют последовательно обрабатывать практически любые сложные детали за одну-две установки без непосредственного участия станочника. Отсутствует субъективный фактор, качество определяется только технологией и возможностью оборудования.

В зависимости от текущего задания на одном станке осуществляются различные варианты современной много осевой обработки с элементами технологии HSM, такие как технологии обработки вафельного фона на плоских и цилиндрических деталях. Данная технология позволила вести обработку деталей из алюминиевых сплавов, стали и титана в сочетании с высокопроизводительной высокоскоростной обработкой в 5-осевом режиме, благодаря высокой жесткости станка и современным приводам главного движения, приводов подач и системы ЧПУ производства фирмы Siemens.

Оптимально подобранные режимы резания (обороты шпинделя от 50 до 25000 об/мин, глубина резания – 6-8 мм, подача до 6 м/мин) при использовании фрез диаметром 50 мм обеспечивают скорость съема металла до 1,2*106 мм3 /мин, что является одним из основных факторов, определяющих эффективность металлообработки.

Стоит отметить, что фрезерование алюминиевых сплавов осложняется их способностью налипать на инструмент при нагреве заготовки от процесса резания. Нами была отработана технология кольцевого обдува инструмента воздухом, при котором процесс резания находился в температурном режиме, исключающим налипание стружки, а поверхность обработки всегда была чистой. Использование воздуха для охлаждения инструмента особенно важно при фрезеровании глубоких карманов, когда затруднено применение традиционных смазочно-охлаждающих жидкостей (СОЖ), для пятиосевой обработки деталей, а также пространственного сверления точных отверстий.

Критичными параметрами деталей с вафельным фоном является точное позиционирование отверстий, карманов и ячеек и шаг между отверстиями и ячейками. При попытке изготовления данных деталей на старом станке был большой процент брака и низкая производительность. Примененная шпиндельная головка значительно расширяет технологические возможности станка. В этом случае мы получили оборудование, способное реализовывать фрезерные и сверлильные операции на одном станке без переустановки.

Разработанная технология капитального ремонта с глубокой модернизацией по модульному принципу позволяют перейти на более высокий уровень проведения работ. Кроме того, капитально отремонтированный с глубокой модернизацией станок модели V4 2500 R2 ведет работу в CAD/CAM-системе напрямую с 3D-моделями с сетевой поддержкой на всех уровнях и тем самым снижает издержки производства в 3-5 раз. Технология практически полностью исключает человеческий фактор при производстве изделий и не требует обслуживающего персонала высокой квалификации.

Итак, подведем итог.

Проведена модернизация под конкретные технологические задачи по модульному принципу, в результате получен станок с новыми техническими возможностями, соответствующими современным требованиям:

- во-первых, он совмещает токарные, сверлильные и фрезерные операции на одном станке. При этом, проводя обработку за одну установку, мы не только повышаем общую производительность и качество обработки, но и значительно уменьшаем общие затраты;

- во-вторых, учитывая, что используем CAD/CAM-систему напрямую с 3D-моделями и со сквозной сетевой поддержкой, это позволяет исключить субъективный фактор, что также повышает качество обработки;

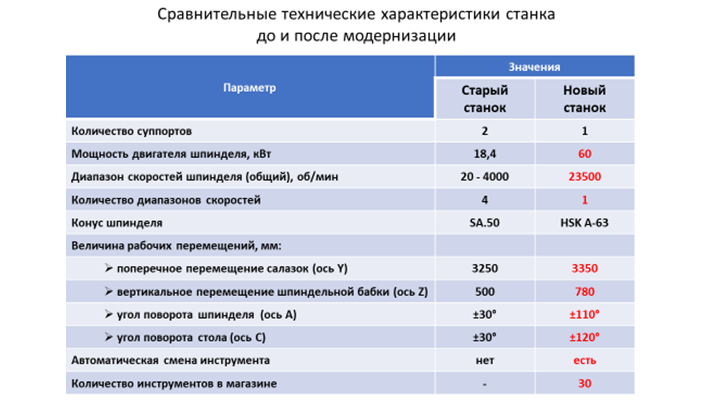

- в-третьих, используя современные комплектующие, мы получили технические характеристики капитально отремонтированного с глубокой модернизацией станка, значительно превосходящие характеристики старого станка.

В частности, после капитального ремонта с глубокой модернизации станка модели V4 2500 R2 точность его обработки показала:

- ошибку измерительной системы 0,01 мм на метр длины против 0,1 мм на метр длины в обычном исполнении (паспорт станка модели V4 2500 R2)

- погрешность позиционирования реальная по осям Y и Z не больше 0,01 мм, по оси X не больше 0,03 мм.

Исходя из вышесказанного можно сделать вывод, что при правильном подходе к капитальным ремонтам, анализе выпускаемой продукции и экономическом обосновании, капитальный ремонт с глубокой модернизацией может быть рациональным решением обновления станочного парка.

Описанный выше капитальный ремонт с глубокой модернизацией станка модели V4 2500 R2 был выполнен на базе действующего Технического центра ТОиР оборудования с ЧПУ АО “РКЦ “ПРОГРЕСС”, занимающегося ТОиР и капитальным ремонтом с глубокой модернизацией оборудования с ЧПУ.