Компания «Вайнгартнер Машиненбау» внедряет трохоидальное фрезерование на многофункциональных центрах для предоставления заказчикам готового комплексного решения по фрезерованию пазов сложной формы («елочки»). В представлении «Вайнгартнер» готовое решение — это проект «под ключ»: начиная с рекомендаций по режущему инструменту до подбора подходящего модуля программного обеспечения и заканчивая инновационным процессором на основе оптимальной металлообрабатывающей платформы. Другими словами, действительно полноценное решение! Такие прогрессивные стратегии фрезерования находят свое применение в производстве крупногабаритных роторов газовых и паровых турбин.

Оперируя такими понятиями, как вихревое фрезерование, волновое фрезерование и фрезерование кольцевых пазов, производители оборудования держат своих клиентов в курсе всех новых достижений, которые стали возможными благодаря последнему поколению оборудования для трохоидального фрезерования. Интерес к этой технологии небезоснователен, более того, причины этому три: снижение продолжительности обработки более чем в два раза, 10‑кратное увеличение срока службы инструмента и возможность обрабатывать даже самые сложные материалы, такие как никелевые сплавы, титан, алюминий и упрочненные стали.

Безусловно, трохоидальное фрезерование нельзя назвать новой технологией. Динамические методы фрезерования существуют на рынке уже много лет. Однако применение их на практике оказалось непростой задачей, с которой смогли справиться только с появлением последних поколений станков. И здесь мы хотели бы подчеркнуть три фактора успеха, которые позволили наконец осуществить этот технологический прорыв.

Прежде всего, первостепенное значение имеет высокая производительность современных процессоров, ведь трохоидальное фрезерование характеризуется более сложной траекторией перемещения инструмента, чем в традиционном черновом резании. Для расчета этих траекторий нужна значительная вычислительная мощность, которую не могли обеспечить прежние станки.

Во‑вторых, управление сложными траекториями движения инструмента невозможно без интеллектуального программного обеспечения. К настоящему времени мощные CAD/CAM-системы последнего поколения уже предлагают автономное, или офлайн, программирование сложных траекторий инструмента. Такие системы можно встроить и на имеющееся оборудование.

Третий фактор успеха, определивший возвращение современной трохоидальной технологии, — это собственно режущий инструмент. При трохоидальном фрезеровании фреза врезается в обрабатываемую деталь на всю глубину, поэтому режущая поверхность выполнена по всей длине хвостовика, а не ограничивается только торцом фрезы. Высокие радиальные нагрузки, действующие на режущий инструмент, накладывают требование стабильной геометрии центра. Твердосплавная пластина и покрытие на режущем элементе должны обладать высокой устойчивостью к резким колебаниям температур, чтобы исключить появление волосяных трещин и поломку зубьев фрезы.

Каковы недостатки трохоидального фрезерования? Есть ли у него какие-либо эксплуатационные или физические ограничения, которые нужно иметь в виду? Есть ли обратная сторона медали?

Стоимость станков для трохоидального фрезерования обычно выше, чем у традиционного оборудования для фрезерования, и модернизация CAD/CAM-системы тоже стоит денег. Но экономия из-за сокращения времени обработки и увеличенный ресурс инструмента обычно с лихвой покрывают эти дополнительные инвестиции.

Что касается ограничений, то они зависят от конкретного применения и заложены либо в самой обрабатываемой детали, либо в конфигурации станка, используемого для фрезерования.

Какой принцип работы трохоидального фрезерования и где оно применяется?

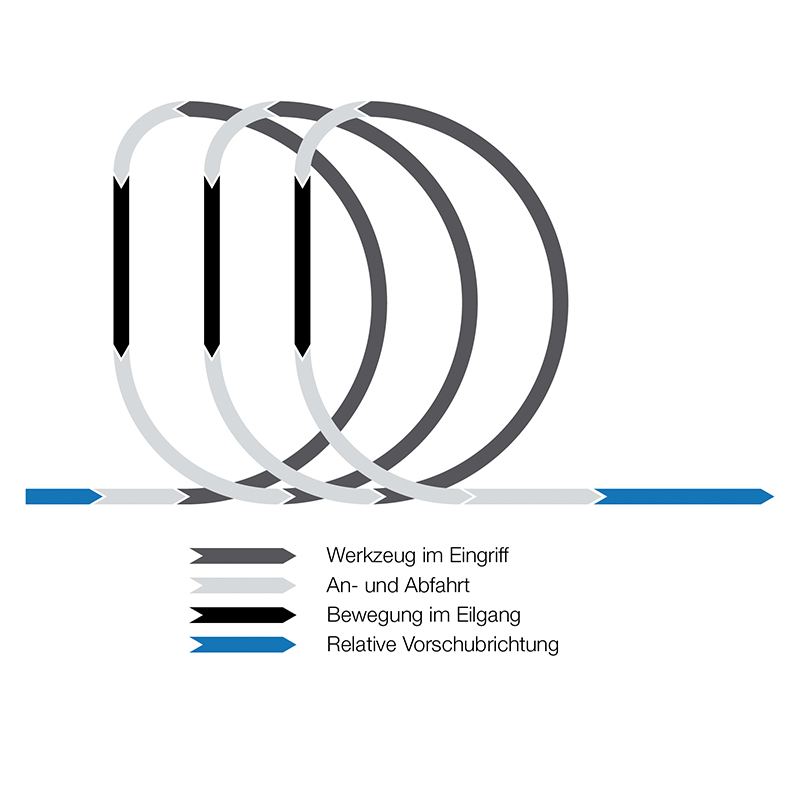

В первую очередь необходимо понять принцип работы. В этой технологии фреза не перемещается впередназад, как в классическом фрезеровании, а описывает круговую траекторию. Если быть более точным, то фреза совершает движение по эллипсам, с наложением одного на другой при ее одновременном линейном перемещении (рис. 1).

Рис. 1. Траектория движения фрезы в трохоидальном фрезеровании

Таким образом, угол контактного давления режущей кромки сохраняется неизменным, благодаря чему фреза перемещается в материале с постоянным усилием и скоростью. В результате мы получаем высокую скорость подачи инструмента без необходимости ее снижения под меняющийся профиль детали.

Этим объясняется практичность применения такого динамического процесса для контурного фрезерования, в частности, для фрезерования пазов и канавок. Для больших плоских поверхностей традиционное черновое фрезерование с параллельными траекториями движения инструмента является более целесообразным.

Кроме того, станок, используемый для трохоидального фрезерования, должен иметь высокую динамику движения по осям, в противном случае длинные траектории перемещения сведут на нет все преимущество от сокращенного времени обработки.

Трохоидальное фрезерование может, таким образом, применяться на станках, чья конструкция предусматривает ускоренное перемещение шпинделя. Для обработки деталей относительно стандартных размеров на мало- и среднегабаритных обрабатывающих центрах трохоидальное фрезерование зарекомендовало себя как удобная и понятная операция для выполнения канавок.

Однако ситуация меняется, когда нужно обработать большую деталь на крупногабаритном фрезерном обрабатывающем центре. Например, фрезерование так называемых пазов «елочка» на роторах паровых и газовых турбин. Подвижная колонна крупного фрезерного обрабатывающего центра может достигать свыше 6 футов в высоту с весом до 20 тонн. Перемещение такой массы по высокодинамичной циклической траектории быстро приведет к полному разрушению и отказу подшипников и движущихся частей.

Трохоидальная фрезерная головка TMU 400 от «Вайнгартнер Машиненбау»

Фрезерная головка TMU 400 представляет собой воплощение последних инноваций от «Вайнгартнер Машиненбау». Будучи разработана для обрабатывающих центров MPMC, также являющихся продукцией компании, она может автоматически устанавливаться при помощи интегрированной станции для смены головок взамен любой другой обрабатывающей головки, используемой на MPMC (рис. 2).

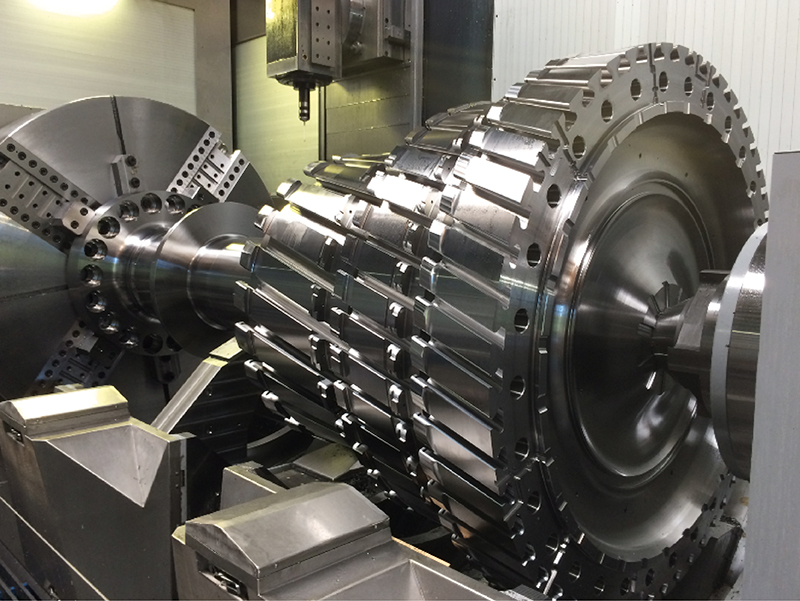

Рис. 2. Вал генератора для газовой турбины

Состыковавшись с подвижной колонной, фрезерная головка позиционируется на обрабатываемой детали. Огромная подвижная колонна фрезерного обрабатывающего центра MPMC начинает относительно медленное поступательное перемещение, в то время как шпиндель TMU 400 передает высокодинамичное циклическое движение фрезерной головке.

Будучи не связана с движением подачи подвижной колонны, фрезерная головка TMU 400 может нарезать пазы «елочка» на валу генератора паровых и газовых турбин (рис. 3) в трохоидальном режиме, не вызывая никакого заметного износа на подшипниках или подвижных деталях станка. Такая конфигурация позволяет качественно выполнить операцию, при этом не допуская повреждений или износа оборудования.

Рис. 3. Паз «елочка» на валу генератора

Таким образом, «Вайнгартнер Машиненбау» делает доступной стратегию трохоидального фрезерования на фрезерных обрабатывающих центрах даже для самых крупногабаритных деталей, сохраняя все ранее упомянутые преимущества этого вида обработки.

С современными фрезерными обрабатывающими центрами от «Вайнгартнер Машиненбау» заказчику нет никакой необходимости приобретать или модернизировать программную систему CAD/CAM. Являясь поставщиком комплексного решения, компания разработала универсальный макроцикл, благодаря которому координатное управление очень легко программируется и настраивается независимо от программной станции, при этом код управляющей программы не превышает двух строк.

Типичная область применения контурного фрезерования на валу или роторе генератора — это паз шириной 1.2”, глубиной 2.6” и длиной 4.7”, выполненный по высоколегированной стали. Длительность обработки такого паза с трохоидальной головкой TMU 400 на многофункциональном обрабатывающем центре MPMC от «Вайнгартнер Машиненбау» может составить менее 30 секунд при сохранении полной надежности процесса (рис. 4, 5). Это дает сокращение времени обработки более чем на 50%.

Срок службы инструмента на новой трохоидальной головке TMU 400 также отвечает ожиданиям заказчиков. Здесь используется инструмент, специально разработанный для фрезерования пазов «елочка» в сотрудничестве с нашими постоянными партнерами-инструментальщиками. Итог: ресурс инструмент вырос в 10 раз.

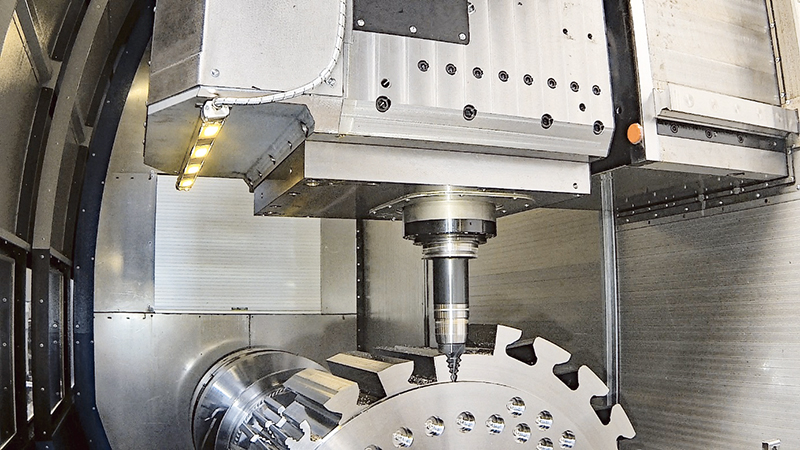

Рис. 4. Устройство смены фрезерной головки на фрезерном обрабатывающем центре MPMC производства «Вайнгартнер Машиненбау»

Рис. 5. Трохоидальная фрезерная головка TMU 400 во время рабочей операции

Наше уникальное преимущество и аргумент в пользу Вайнгартнер

«Вайнгартнер Машиненбау» является единственным производителем фрезерных обрабатывающих центров, который может предложить своим заказчикам возможность обработки крупногабаритных деталей с применением стратегии трохоидальной обработки.

Используя инновационные обрабатывающие головки на надежных фрезерных обрабатывающих центрах, можно добиться эффективной и высокоточной обработки валов и роторов генераторов для паровых и газовых турбин любого размера весом до 80 тонн. Полноценная технология обработки с индивидуально адаптированной управляющей программой и инструментальной оснасткой — вот что такое комплексное решение для энергетической отрасли от компании «Вайнгартнер Машиненбау».

Ведущие игроки энергетического сектора уже более 50 лет доверяют нашим концепциям мехобработки. Основанная в 1965 году группа компаний «Вайнгартнер» насчитывает 600 сотрудников по всему миру. Компания специализируется на производстве крупногабаритных фрезерных обрабатывающих центров, выходит на международные рынки с представительствами в Северной Америке, Китае и России. Являясь экспертом в области энергетического, нефтегазового, тяжелого машиностроения и полимерной отрасли, «Вайнгартнер Машиненбау »сохраняет верность традиции комплексного клиентского обслуживания, всегда ориентированного на удовлетворение индивидуальных потребностей заказчика.

Контактная информация:

«Вайнгартнер Машиненбау ГмбХ»

Дипл. инженер Томас Экзенбергер

Маркетинг

4656 Кирхам 29, Австрия

Тел.: +43 7619 2103 15

t.exenberger@weingartner.com

Источник журнал "РИТМ машиностроения" № 4-2019

Еще больше новостей |