Эксперимент по упрочнению проволоки с помощью лазера подтверждает принципиальную возможность использования технологии для изделий с малыми объемами, а результаты — перспективность ее развития в данном приложении.

Лазерное упрочнение деталей машиностроения и инструмента хорошо известно и успешно применяется в промышленности, но для таких изделий, как проволока, технология ранее не рассматривалась из-за проблематичности проведения лазерной закалки, требующей значительного объема детали, что важно для отвода лишнего тепла из перегретой области. Однако применение дорогих импортных проволок, имеющих не всегда гарантированные механические свойства, а также недостаточное предложение отечественной продукции с высокими механическими свойствами и ее высокие цены, подталкивают производителей искать новые методы упрочнения отечественных дешевых проволок. Целью данной работы явилось определение возможности упрочнения проволоки для промышленных изделий с помощью лазера.

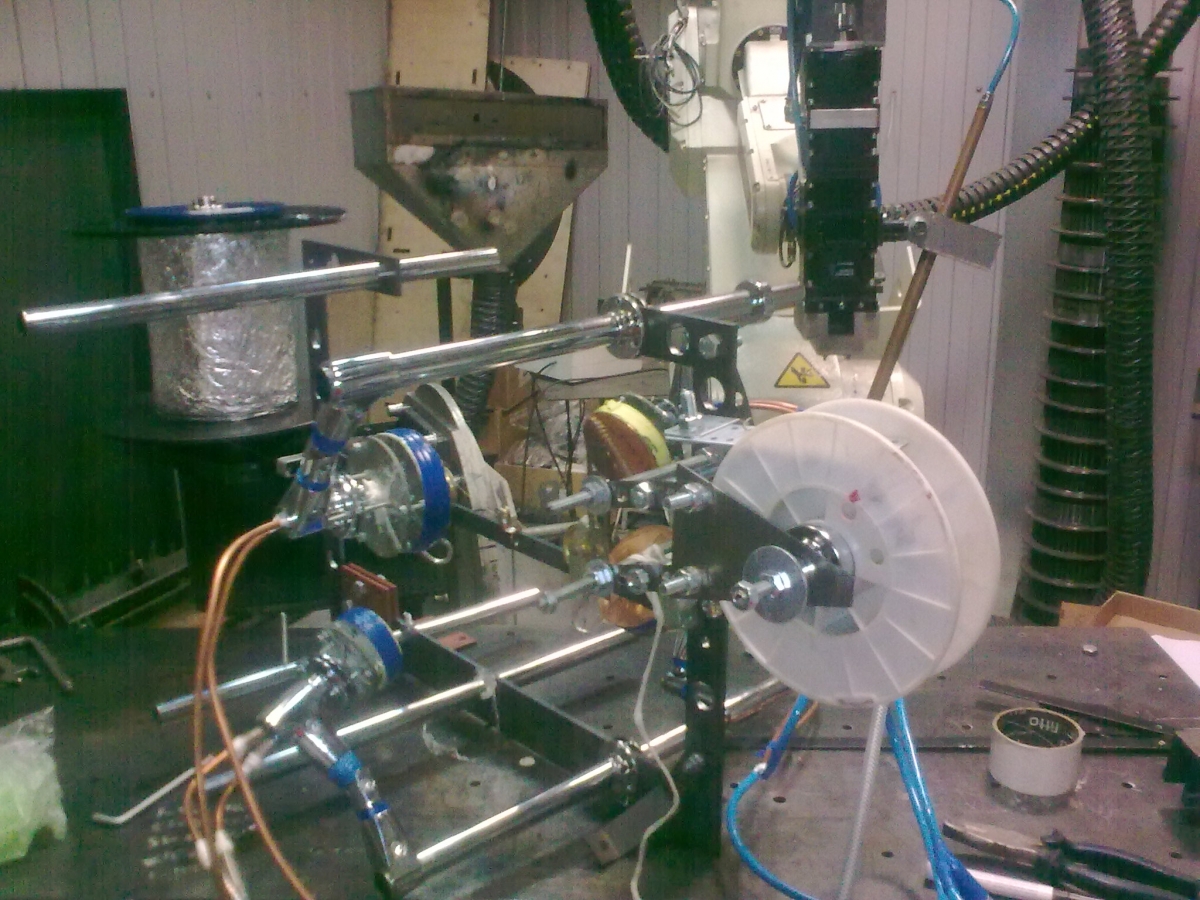

Исследовалась проволока ст.60С2А диаметром 0,5 мм по ГОСТ 9389–75. Для проведения лазерной обработки была изготовлена установка «Лазертерм‑1» для четырехкратного нагрева проволоки с четырех сторон под углами, близкими к 90 градусам. Таким образом, вся поверхность проволоки подвергалась лазерному нагреву. В случае односторонней обработки проволока приобретала дополнительную деформацию формы в виде волны, и ее было невозможно намотать на бабину и применять для работы.

Рис. 1. Установка лазерного упрочнения проволоки с 4‑кратной обработкой под различными углами, водяным охлаждением и устройством натяжки проволоки.

Установка позволяла достаточно длительное время (более часа) проводить упрочнение проволоки в автоматическом режиме, для чего зеркала были снабжены водяным охлаждением, а наматывающие катушки — металлическими элементами. Для протяжки проволоки использовалась оригинальная система, позволяющая компенсировать возможные задержки при раскручивании проволоки. Также для проведения экспериментальных работ использовался лазерный комплекс ЛС2 с волоконным лазером 2 кВт и управляемым вращателем, синхронизированным с установкой.

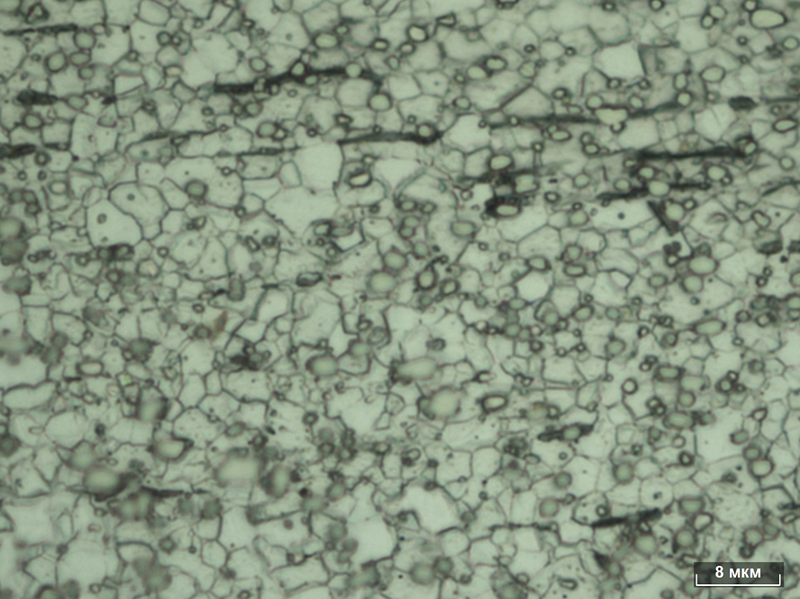

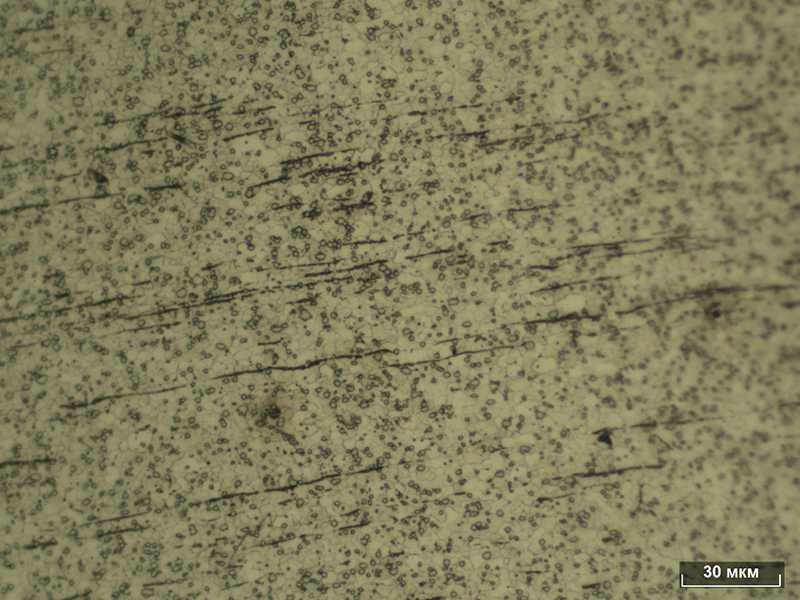

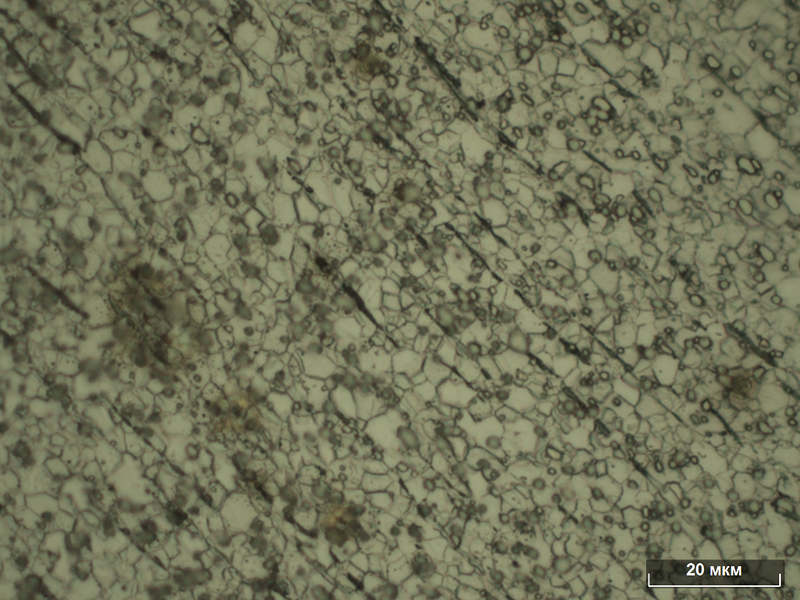

Лазерная обработка привела к изменениям в структуре проволоки, что подтвердило металлографическое исследование. Для изготовления шлифов проволоку запрессовывали в смолу. Шлифы изготовили в продольном и поперечном направлении проволоки, травление выполняли 2% спиртовым раствором HNO3. Исследование производили на оптическом микроскопе при увеличениях 100–1600 крат.

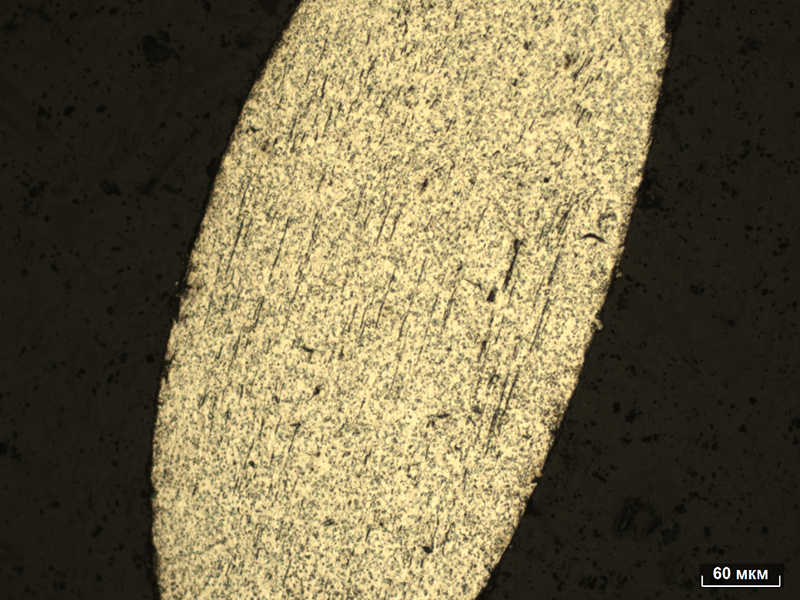

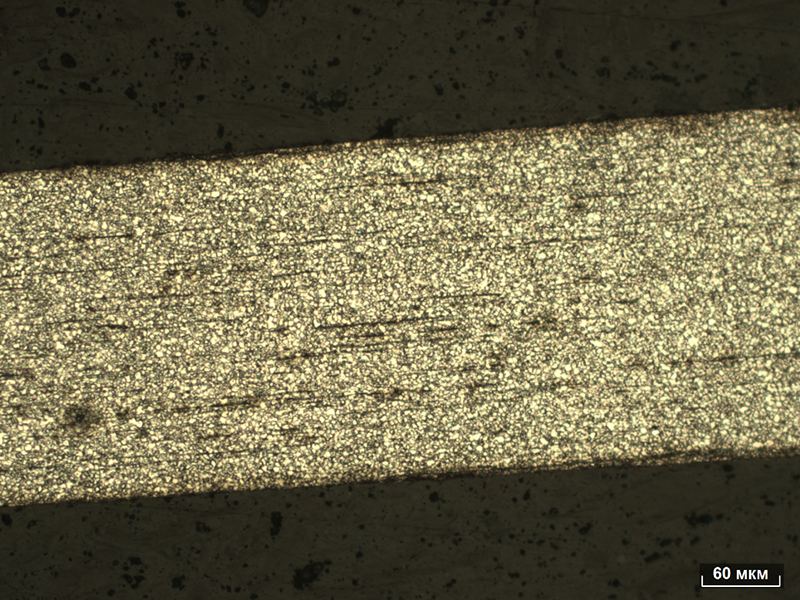

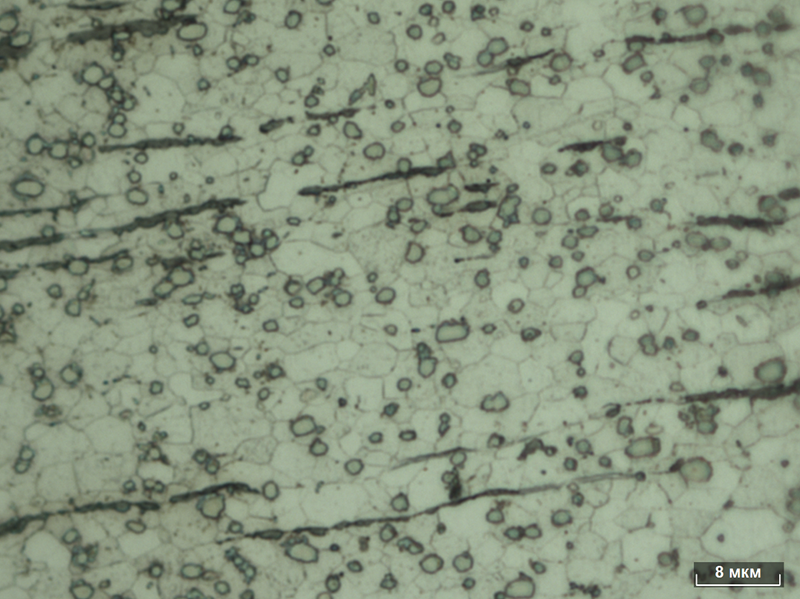

Микроструктура проволоки в исходном состоянии и после обработки представлена ферритом (рис. 2–4). В структуре наблюдается значительная разнозернистость, обусловленная началом первичной рекристаллизации. Размер зерна соответствует баллу G6-9 для проволоки в исходном состоянии и G5-9 — в обработанном. Основное изменение в структуре после лазерной обработки, что в продольном (рис. 3), что в поперечном направлении (рис. 4), растворение карбидной фазы и возможное появление остаточного аустенита.

Рис. 2. Общий вид проволоки после обработки

Рис. 3. Микроструктура проволоки в обработанном и исходном состоянии. Продольное направление. Х 1600

Рис. 4. Микроструктура проволоки в обработанном и исходном состоянии. Поперечное направление. Х1000

Изменения в структуре привели к изменениям механических свойств проволоки. Микротвердость проволоки, представленная в таблице 1, увеличилась на 10%. Такое увеличение связано с созданием фазовых напряжений, вызванных фиксацией твердого раствора после скоростного лазерного нагрева при комнатной температуре.

| Состояние | Средняя микротвердость |

|---|---|

| До обработки | 266 |

| После обработки | 297,3 |

Исследование механических свойств проволок проводилось на установке «ИНСТРОН». Данные до и после обработки представлены в таблице 2. Из таблицы видно, что предел текучести при разрыве несколько вырос на 5%. Но самое главное количество циклов перегиба сохранилось, что было бы невозможно при появлении мартенсита.

| Варианты проволоки и их обработка |

Предел прочности | Предел текучести | Удлинение | Количество циклов перегиба до разрушения |

|---|---|---|---|---|

| Исходное состояние | 704, 701, 708 | 614, 607, 595 | 20, 20, 24 | 32 |

| После лазерного упрочнения | 716, 721, 704 | 623, 612, 624 | 16, 16, 16 | 32 |

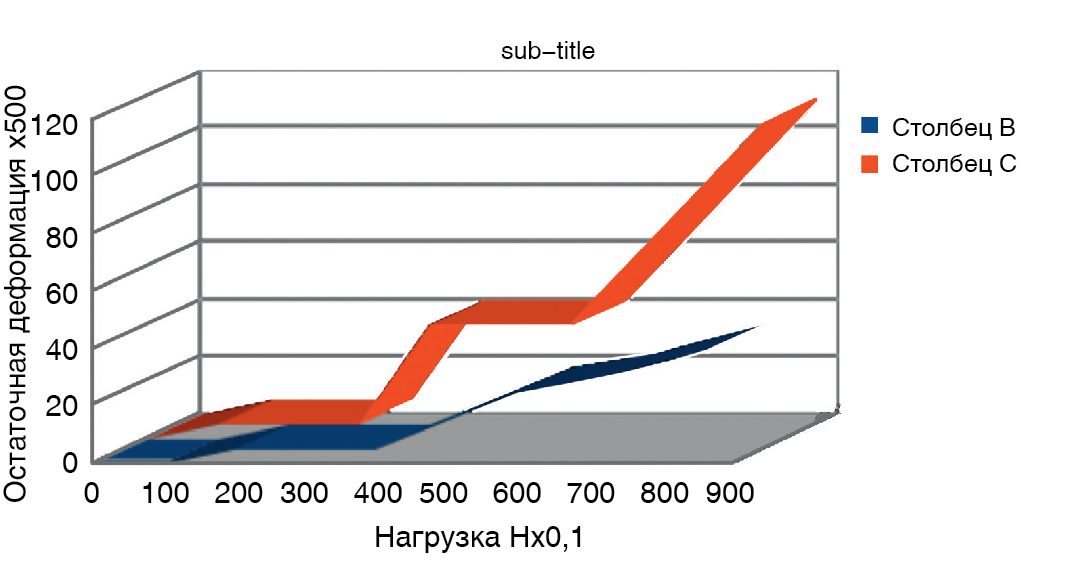

Работа на изгиб характерна для изделий из проволоки. Поэтому важно знать, при каких напряжениях начинается пластика проволоки. Испытания упрочненной и неупрочненной проволоки были проведены на нестандартном оборудовании ООО «ЛАЗЕРТЕРМ» при трехточечном изгибе.

Данные, представленные на рис. 5, показывают, что остаточные деформации упрочненной проволоки существенно снижаются.

Рис. 5. Остаточная деформация проволоки при изгибе:с — исходная проволока, в — упрочненная проволока

Для подтверждения эффективности лазерного упрочнения проволоки были проведены стендовые испытания, имитирующие работу в условиях промышленных абразивных испытаний при многократном прогибе. Для сравнения также были испытаны образцы термоупрочненной отечественной проволоки. Данные приведены в таблице 3.

| Состояние проволоки | Абразивный износ при изгибных колебаниях, мм/мин. |

|---|---|

| Неупрочненная проволока | 0,45 |

| Лазерное упрочнение проволоки | 0,18 |

| Термообработка: закалка и низкий 350°С отпуск |

0,75 |

Такое поведение проволоки при абразивных испытаниях связано с тем, что в условиях многократного перегиба на первый план выходит вязкость разрушения.

Выводы

Новая технология лазерного упрочнения без закалки за счет фиксации пересыщенного раствора углерода в матрице позволяет получить упрочненную проволоку без охрупчивания и повысить стойкость, изготавливаемого из нее изделия.

Источник журнал "РИТМ машиностроения" № 8-2019

Еще больше новостей |