Целью исследований явилась разработка технологии лазерного упрочнения мартенситных сталей, определение работоспособности упрочненных медицинских ножей с замером радиусов закругления и изготовление установок для измерения напряжения прокола и проведения ресурсных испытаний ножей.

Введение

Лазерное упрочнение тонких медицинских ножей из стали ЭП853 (03Х12Н8КМ2Т) проводилось волоконным лазером ЛС‑2 с длиной волны излучения 1,064 мкм на мощности, позволяющей избежать оплавления, на двух установках: 400 Вт и 200 Вт. Использовалась обработка ниже фокальной плоскости для получения заданного диаметра луча. Однако на обеих установках во всем диапазоне скоростей обработки от 100 мм/с до 2 м/с не удалось добиться одностороннего упрочнения без оплавления из-за малой толщины ножа — 500 мкм. Увеличение мощности приводило к неминуемому оплавлению кромки. Во всех случаях прогрев захватывал обе поверхности. Кроме того, мартенситостареющая сталь, как оказалось, имеет особенности при упрочнении. Данные замеров твердости на микротвердомере «Суперроквел» дали значения 48–54 HRC, что было близко к исходным значениям твердости 46–51 HRC. Поэтому для увеличения твердости было решено провести циклическую обработку под лазерным лучом в атмосфере азота. После многократной обработки твердость вблизи лезвия увеличивается до 55–57 HRC. При этом четкой границы упрочненной зоны не наблюдается, твердость плавно повышается ближе к кромке лезвия, что, вероятно, связано или с большей температурой кромки, или с насыщением азотом кромки поверхностного слоя, а также с дополнительным старением стали во время циклической лазерной обработки. Замеры твердости представлены в таблице 1.

| Исходная твердость | Твердость после однократной обработки | Твердость вблизи после циклической обработки в азоте |

|---|---|---|

| 46–51 HRC | 48–54 HRC | 55–57 HRC |

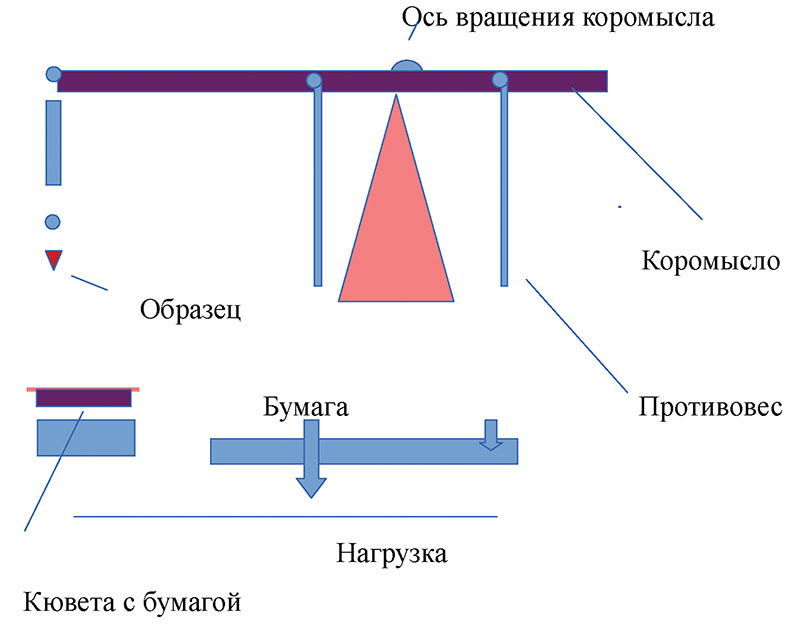

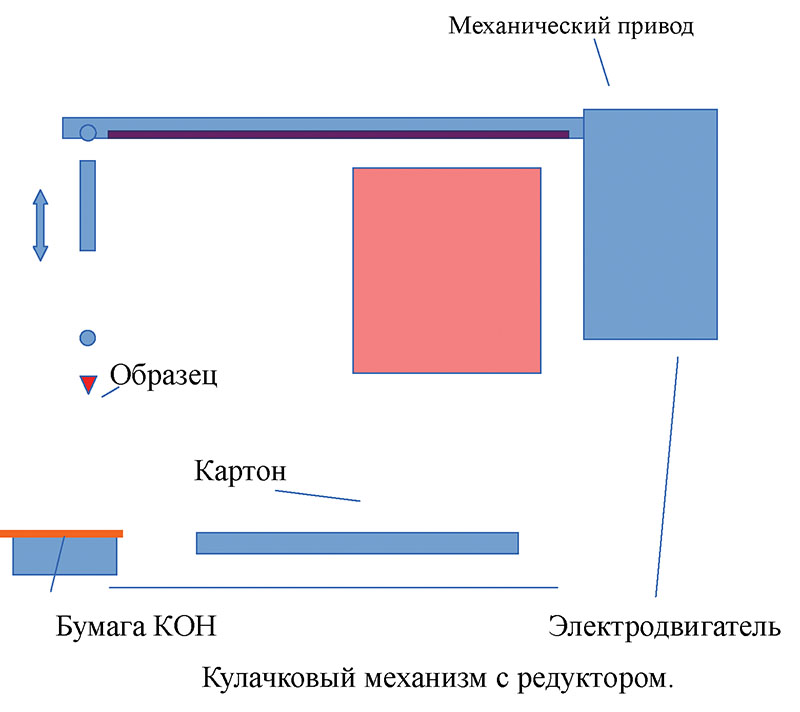

Для проведения исследований были изготовлены установки: ОУП‑2 для определения усилий прокола бумаги КОН‑1 и РН‑1 для проверки работоспособности ресурса ножей (рис. 1 и 2).

Рис. 1. Схема установки ОУП‑2 по определению усилий прокола бумаги конденсаторной по ТУ9437–001–44943352–2017

Рис. 2. Схема установки РН‑1 по проведению ресурсных испытаний

Установка для определения малых значений прокола сделана на подвесной штанге, к которой прикреплено полностью уравновешенное коромысло таким образом, что нагрузка на реальный объект уменьшается в 5 раз по сравнению с действующей. Нагружение осуществляется плавно с различной, устанавливаемой диафрагмой со скоростью от 0,001 до 0,1 Н/с. Погрешность определения составляет не более ±0,005 Н.

В момент прорыва нагрузка полностью снимается и фиксируется прорывное усилие.

Установка РН‑1 представляет собой устройство по автоматическому или ручному режиму прокалывания любых материалов, образец подается поступательно в вертикальной плоскости с определенной скоростью, скорость прокалывания меняется от 5 до 100 уколов в минуту. Усилие прореза составляет 5 Н и не меняется в процессе испытаний. Удобный сниматель позволяет быстро заменять образцы. Для визуального осмотра применялся микроскоп DIGITAL CELESTRON KIT с увеличением до Х600. Для проведения исследований был использован гофрокартон.

Результаты испытаний

Исследование усилий прокола конденсаторной бумаги КОН‑1 ГОСТ 1908 показало величины 0,035–0,030 Н для всех упрочненных и неупрочненных образцов, это значение лучше требования ТУ 9437-001-44943352-2017.

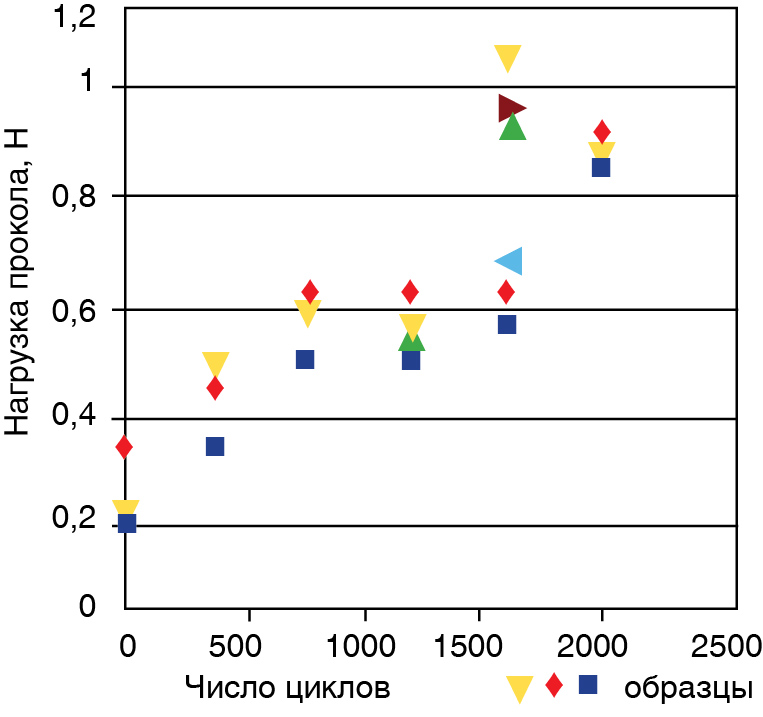

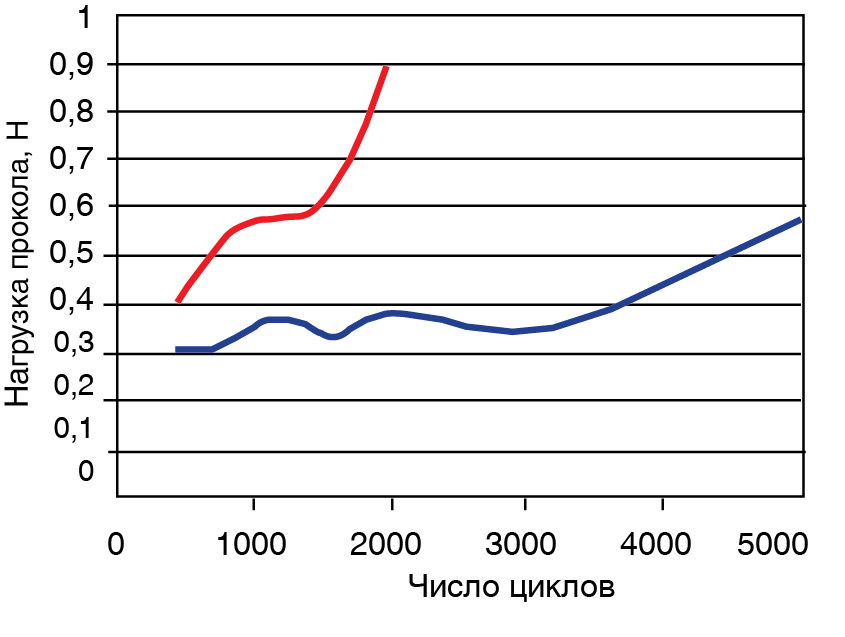

При дополнительном полировании кромки на войлоке нагрузка прокалывания падала до 0,1–0,15 Н. В процессе ресурсных испытаний происходило затупление кромки, что выражалось в увеличении прорывного усилия. Так, после 2000 циклов прорывное усилие на неупрочненных ножах составило 0,9 Н. Изменение прорывного усилия в ходе ресурсных испытаний представлено на рис. 3. и рис. 4.

Рис. 3. Изменение прорывного усилия при испытании неупрочненных ножей

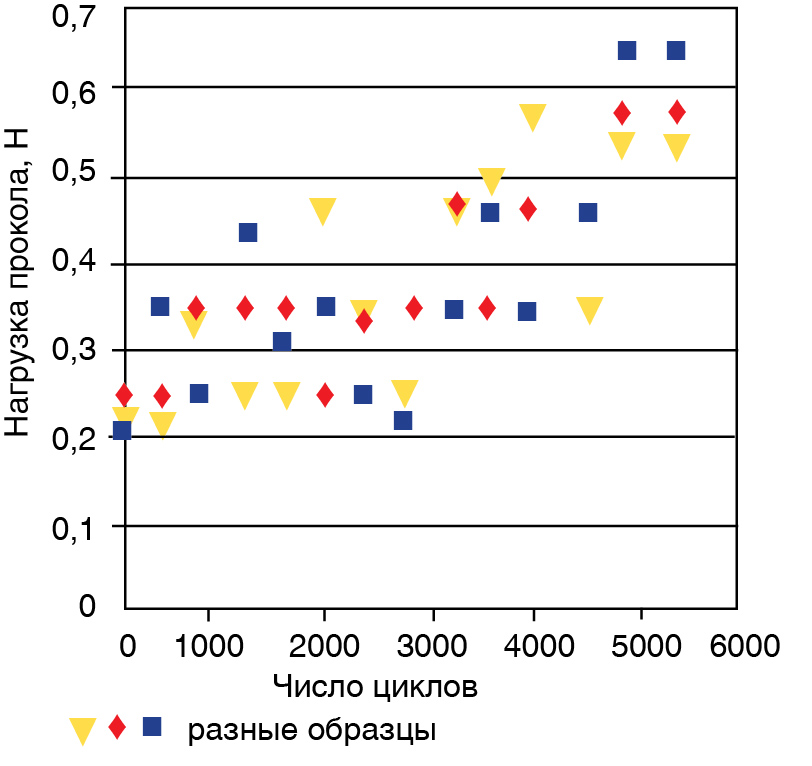

Рис. 4. Изменение прорывного усилия при испытании упрочненных ножей

Упрочненных циклической обработкой лазером ножи выдержали в среднем 5000 резов. На рис. 5 представлены сравнительные данные изменения напряжения прорыва упрочненных и неупрочненных ножей.

Рис. 5. Сравнительные данные по поведению усилия прорыва конденсаторной бумаги упрочненных (синяя кривая) и неупрочненных (красная кривая) ножей в зависимости от числа циклов резов

Ресурсные испытания по прокалыванию картона показали, что после 2000 резов картона радиус закругления режущей части у всех неупрочненных ножей увеличился с 5 до 35 мкм. Вид режущей кромки представлен на рис. 6. Рез потерял четкий вид, края стали рваными.

а)

б)

в)

г)

Рис. 6. Вид кромки затупленного неупрочненного лезвия ножа после 2000 резов (увеличение 300Х): а — общий вид кромки, б — реальная поверхность кромки размером 30 мкм, в и г — боковой вид разрушенной кромки

Как видно из общего вида (рис. 7), разрушение кромки после испытаний на картоне присутствует на половине режущей поверхности (а). Ширина кромки, а соответственно и радиус закругления, не менее 30 мкм. При увеличении 300Х видны многочисленные риски, остатки картона (б), на боковых фотографиях зафиксированы вырывы металла, неровность режущей кромки (в, г).

а)

б)

Рис. 7. Носик неупрочненного ножа после 2000 циклов (увеличение 300Х). Видна деформация носика: а) после испытаний, б) исходный

Вид режущей кромки упрочненного ножа представлен на рис. 8.

а)

б)

в)

Рис. 8. Вид режущей кромки упрочненного ножа после 5000 резов: а) вид кромки при увеличении 300Х, б) общий вид кромки, в) боковой вид кромки при увеличении 300Х

Как видно из рис. 8а, изменения радиуса закругления режущей кромки не обнаружено, видно начавшееся разрушение режущей кромки, но кромка еще не закруглена. Общий вид кромки после 5000 резов представлен на рис. 8б. На рис. 8в представлен боковой вид режущей кромки — обнаружено мелкое выкрашивание кромки размером до 5 мкм. При этом упрочненные ножи сохранили свои режущие свойства.

а)

б)

Рис. 9. Носик упрочненного лезвия ножа после 5000 резов

На рис. 9 представлен носик упрочненного ножа. Зафиксирована начальная стадия затупления носика упрочненного ножа после 5000 циклов резов картона. Видно, что кромка упрочненного ножа работоспособна и не имеет существенных изменений после 5000 уколов, в то время как неупрочненные ножи имеют существенную деформацию и следы износа уже после 2000 циклов уколов. Лазерное циклическое упрочнение позволило увеличить срок службы ножей в 2,5 раза.

Заключение

На основании выполненных исследований можно сделать следующий вывод: лазерное циклическое упрочнение в среде азота повысило твердость мартенситностареющей стали кромки на 4–5 HRC, что привело к повышению ресурса с 2000 до 5000 резов и более.

Источник журнал "РИТМ машиностроения" № 2-2018

Еще больше новостей |