Повышение эксплуатационных показателей быстроизнашивающихся изделий, работающих в условиях экстремальных нагрузок, является актуальной технологической задачей, которая эффективно решается за счет комплексного применения современных защитных и упрочняющих технологий и нового поколения материалов.

Проблема долговечности деталей и надежности машин и механизмов в настоящее время решается за счет целенаправленного и контролируемого изменения свойств поверхностного слоя, толщина которого задается условиями эксплуатации. В основе создания материала с заданными свойствами лежат два подхода: изменение химического состава материала и получение требуемой структуры материала. Эти подходы лежат в основе всех методов упрочнения поверхности за счет модифицирования слоя материала детали, как без изменения геометрических размеров обрабатываемого изделия, так и за счет нанесения покрытия на поверхность детали, когда его размеры изменяются на величину нанесенного слоя. В первом случае изменяется структура материала в поверхностном слое, или химический состав и распределение элементов по глубине слоя, или и то и другое одновременно. Во втором случае главным фактором упрочнения является выбранный материал покрытия, отличный от основного материала детали и обеспечивающий требуемые свойства поверхности.

В настоящее время в производственной практике существует большой выбор упрочняющих технологий, позволяющий технологу отбирать ту, которая в наибольшей степени подходит для заданной детали и для условий ее эксплуатации.

Для правильного выбора метода упрочнения и оптимальных параметров технологического процесса необходимо четко представлять, как реализуется выбранный подход в концепции реализации упрочняющей обработки изделий, учитывающего сравнительный анализ возможностей её практической реализации.

Цель данной работы: поиск путей повышения эксплуатационных показателей быстроизнашивающихся изделий в условиях экстремальных нагрузок путем создания и применения современных защитных и упрочняющих технологий.

Основные направления решения сформулированной задачи исследований

При проектировании технологии упрочнения для заданной детали технологу приходится решать задачи со многими неизвестными (выбор материала, выбор метода, выбор оптимальных параметров техпроцессов и т. д.), что требует больших затрат времени и ресурсов. Задача проектирования технологического процесса упрочнения поверхности и нанесения покрытия состоит из ряда последовательных этапов. Рассмотрим основные этапы и их содержание.

На первом этапе требуется четко сформулировать техническое задание, которое должно включать в себя характеристику детали, условия ее работы, требования к ее поверхности.

На втором этапе определяются необходимые структура и химический состав поверхностного слоя или материала покрытия, способные обеспечить заданные характеристики поверхности детали.

На третьем этапе осуществляется выбор наиболее оптимального технологического процесса с учетом комплекса факторов, включающих конструктивные, технологические, производственные, эксплуатационные и экономические показатели.

На последнем этапе задаются оптимальные технологические параметры выбранного процесса, обеспечивающие требуемое качество поверхности упрочняемого изделия.

Подобные задачи являются многофакторными, и их решение сводится к нахождению оптимального варианта. В условиях реального производства проектирование технологических процессов упрочнения поверхности и нанесения покрытий в большинстве случаев до сих пор основано на практическом опыте конструкторов, технологов и материаловедов.

Классификация методов получения покрытий

Одним из наиболее эффективных технологических путей повышения надежности работы деталей машин и механизмов является нанесение на рабочую поверхность изделий различных покрытий. Покрытие представляет собой поверхностный слой детали, целенаправленно создаваемый воздействием окружающей среды на поверхность материала подложки изделия и характеризующийся конечной толщиной, а также химическим составом и структурно-фазовым состоянием, качественно отличающимися от аналогичных характеристик материала основы. Большой выбор материалов, используемых для создания покрытий, позволяет обеспечить заданные свойства поверхности или комплекс свойств для любых деталей современного машиностроения.

Обычные конструкционные материалы не всегда отвечают требованиям, предъявляемым к деталям машин и механизмов, работающих в экстремальных условиях эксплуатации. Конструкционные материалы повышенного качества если и отвечают таким требованиям, могут оказаться слишком дорогими для их использования в массовом производстве. Возникающее затруднение снимается при получении на рабочей поверхности покрытий толщиной от долей мм до нескольких мм, способных обеспечить требуемые эксплуатационные характеристики деталей.

Незначительный расход материала покрытия и высокие характеристики поверхности детали обеспечили повышенный интерес технологов к разработке методов нанесения покрытий целевого назначения и широкое внедрение покрытий в производственную практику (рис. 1, 2).

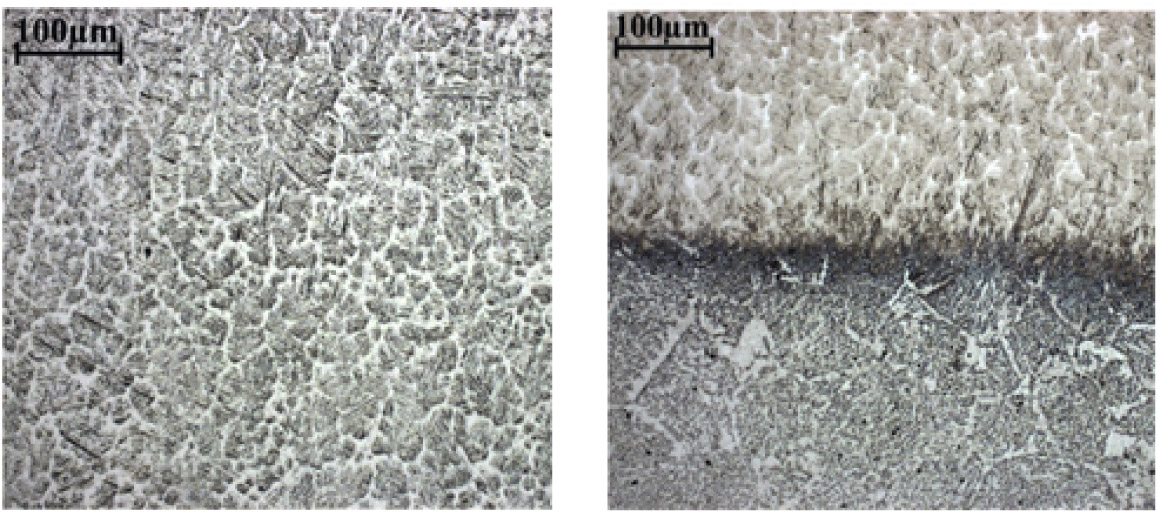

а) б)

Рис. 1. Микроструктуры наплавленного композиционного покрытия электродами ЭН-60М (а) и (б) границы «покрытие — сталь 09Г2С». Увеличение ×1000; б) граница раздела

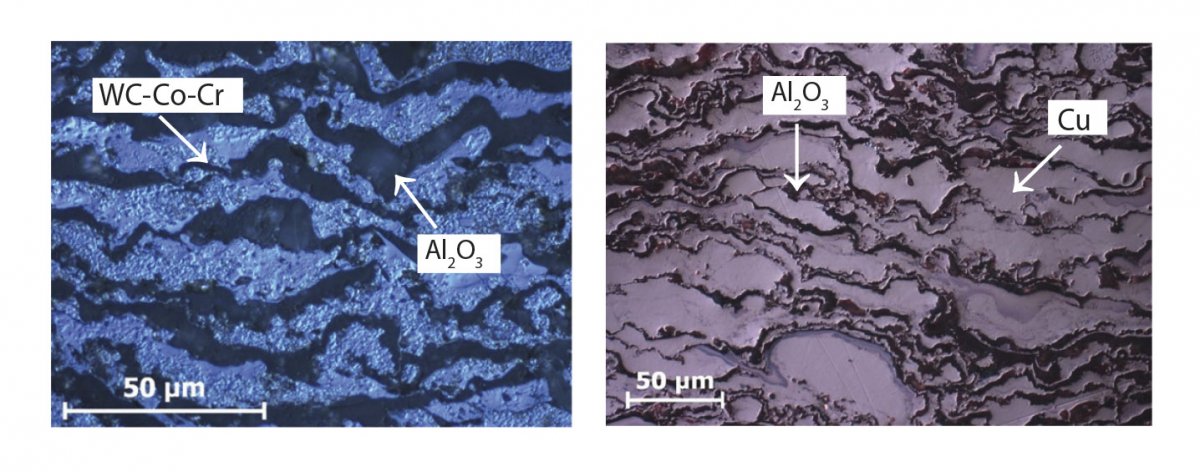

а) б)

Рис. 2. Композиционные покрытия, сформированные методом детонационного напыления: а) WC-Co-Cr (86-10-4 вес%) + Al2O3; б) Al2O3 + Cu

Существующие многочисленные способы нанесения покрытий можно классифицировать с различных позиций:

а) по методам получения — механические, физические, химические, электрофизические;

б) по виду технологического процесса — гальванические, вакуумные, наплавка;

в) по используемым материалам — металлические, керамические, полимерные;

г) по виду состояния используемых материалов — нанесение покрытий в твердом или твердом дисперсном состоянии, нанесение покрытий из жидкой фазы, в том числе эмульсии, суспензии, лаки и т. п., нанесение покрытий из электролитических растворов; нанесение покрытий из расплавов; нанесение покрытий из газов или газовых смесей. Можно рассматривать покрытия по их назначению — износостойкие, коррозионностойкие, жаростойкие, декоративные и т. д.

Наиболее последовательно классификацию способов нанесения покрытий следует проводить с учетом механизмов и явлений, лежащих в основе процессов нанесения покрытий и формирования его структуры:

— наплавка;

— напыление;

— высокоэнергетические технологии;

— комбинированные методы.

Научные основы различных методов нанесения покрытий изучены в разной степени. Это связано со сложностью каждого физико-химического процесса, со специфическими особенностями методов и уровнем научных исследований для каждого из них.

Одной из самых главных характеристик покрытия любого назначения является адгезия, т. е. прочность сцепления покрытия с основой. Современные методы позволяют получать покрытия с высокими характеристиками жаропрочности, износостойкости, коррозионной стойкости и др. При этом если не обеспечить требуемый уровень сцепления покрытия с поверхностью детали, т. е. адгезии, отвечающей условиям эксплуатации данной детали, то такое покрытие не найдет практического применения.

В основе взаимодействия покрытия с подложкой лежат два фактора, которые определяют механизм образования прочной связи: механическое взаимодействие и молекулярное взаимодействие. Механическая адгезия определяется шероховатостью, зацеплением неровностей контактирующих поверхностей. В ряде случаев необходимая степень шероховатости задается специальной обработкой, например, получение «рваной» резьбы на поверхности вращения перед нанесением покрытия. Молекулярная адгезия определяется характером и величиной межмолекулярного (межатомного) взаимодействия на границе раздела покрытие — основа контактирующих материалов: металл — металл, металл — оксид, металл — полимер, металл — керамика и т. д. Во всех случаях непосредственно на границе раздела фаз покрытие — основа на механическую адгезию накладывается молекулярная адгезия.

Таким образом, общим правилом получения высокой адгезии, т. е. сцепления покрытия с основным материалом, являются два условия: физический контакт между покрытием и подложкой и химическое взаимодействие на границе двух контактирующих фаз. От того, как обеспечены эти два условия, зависит величина адгезии. Физический контакт можно обеспечить за счет упомянутой выше нарезки «рваной» резьбы, ударного взаимодействия покрытия с основой, при статическом нагружении на слой формируемого покрытия за счет создания условия смачивания на границе покрытие — основа. Высокую степень химического взаимодействия можно получить за счет активации атомов взаимодействующих материалов на границе фаз — при нагреве, при импульсном механическом нагружении поверхности основы в процессе формирования покрытия или в процессе предварительной подготовки поверхности, например, дробеструйной обработкой.

Величина адгезии, а значит, и работоспособность деталей с покрытиями в значительной степени зависят от состояния их поверхностного слоя перед нанесением покрытия, поэтому следует учитывать влияние основных параметров поверхностного слоя деталей на качество наносимых покрытий при выборе технологии подготовки поверхности под покрытие.

Химическая чистота поверхности детали является одним из основных условий высокого качества наносимого покрытия. Загрязненность поверхности затрудняет взаимодействие покрытия с материалом подложки, способствует возникновению несплошностей в покрытии и областей с высокими локальными напряжениями. Все это снижает прочность сцепления покрытия с подложкой и, как следствие, приводит к отслаиванию и растрескиванию покрытия как в процессе его нанесения, так и при его эксплуатации.

Наличие на поверхности заготовки перед напылением грубых дефектов: раковин, царапин, трещин — играет отрицательную роль. В то же время повышение шероховатости химически чистой поверхности детали во многих случаях, например, при напылении покрытия газотермическим методом, погружении в расплав, эмалировании и др., способствует лучшему сцеплению покрытия с подложкой. Это объясняется увеличением площади фактической поверхности детали, появлением эффекта заклинивания образующегося покрытия. Очевидно, что для каждой системы заготовка — покрытие существует некоторая оптимальная шероховатость, значение которой зависит от условий работы детали, физико-химического состояния материала детали и покрытия, метода нанесения покрытия и других факторов.

Остаточные напряжения в поверхностном слое, связанные с предшествующей обработкой заготовки, способствуют усилению взаимодействия между материалами покрытия и подложки. Это обусловлено активацией поверхности, облегчающей образование зародышей покрытия, и повышением диффузионной подвижности элементов в сплавах при наличии в них дефектов решетки. При этом следует учитывать разную роль остаточных напряжений сжатия и растяжения. Если первые способствуют залечиванию микротрещин, то вторые, наоборот, создают условия для роста и распространения трещин, понижая механические характеристики материала с покрытием.

Для создания оптимальных условий взаимодействия материала покрытия с материалом подложки и получения высокой адгезии используются различные методы предварительной обработки поверхности. Обработка поверхности перед нанесением покрытия представляет собой многоступенчатую технологию, состоящую из нескольких последовательных процессов. При их выборе необходимо учитывать следующие факторы.

Для каждого металла: углеродистой или легированной стали, чугуна, сплавов цветных металлов — необходимо выбирать подходящий способ предварительной и финишной обработки.

Состояние поверхности определяется способом получения, хранения и транспортировки детали. Технологические операции (механическая, термическая обработки) приводят к различному исходному состоянию поверхности. Степень загрязнения, легкость или трудность удаления грязи и технология нанесения покрытия на подготовленную поверхность определяют выбор способа предварительной обработки.

Прочность сцепления контактирующих металлических слоев зависит от многих факторов. В первую очередь отметим условия получения физического контакта: развитая топография поверхности с учетом ее тонкой структуры, разрушение оксидных пленок и увеличение площади поверхности сцепления при обработке плакированных материалов давлением. Важным технологическим параметром при плакировании является температура. При повышении температуры поверхностная энергия и пластичность большинства металлов увеличиваются, а процессы диффузии протекают более интенсивно, благодаря чему достигается более высокая прочность сцепления. Благоприятные предпосылки для сваривания слоев возникают и тогда, когда в процессе обработки давлением обеспечивается возможно большее увеличение площади соединяемой поверхности и достигается напряженное состояние в плоскости соединения с возможно более высокими сжимающими напряжениями. Растягивающих нормальных напряжений в плоскости соединения следует избегать. При этом всегда следует учитывать сложный характер взаимосвязи между увеличением площади, температурой и напряженным состоянием в плоскости соединения, а также влияние этих факторов на процесс схватывания.

Вышеперечисленные факторы, влияющие на качественные и прочностные характеристики покрытий, могут оказывать различную степень влияния на конечный результат. С учетом данного обстоятельства в рамках данной статьи остановимся на рассмотрении особенностей одного из наиболее часто применяемых технологических процессов нанесения защитных и упрочняющих покрытий — наплавке.

Наплавка. Анализ современных способов наплавки покрытий из металлов и сплавов

Наплавкой называется технологический процесс нанесения слоя расплавленного металла на оплавленную поверхность детали или изделия. Нанесенный металл после затвердевания и охлаждения прочно связывается с основным металлом, образуя покрытие.

Основная цель наплавки — получение рабочей поверхности деталей машин и инструментов с повышенными характеристиками, такими как износостойкость, коррозионностойкость и др. В настоящее время в технологии наплавки существует два направления:

— восстановительная наплавка деталей, подвергнутых интенсивному износу;

— изготовительная наплавка для удлинения срока службы деталей.

Восстановление изношенных деталей наплавкой оказывается экономически выгодным ввиду того, что масса наплавленного материала составляет всего лишь 2–4% от массы восстанавливаемой детали, и это позволяет возвращать в строй действующих большую массу деталей. А если в качестве наплавляемого материала используются специальные составы, то в результате получается восстановленная деталь с повышенными характеристиками поверхности.

В основе технологии наплавки лежат те же процессы, что и технологии сварки. При этом из разных способов сварки, имеющих промышленное применение, для наплавки используются методы, обеспечивающие следующие условия:

— неглубокое и равномерное проплавление основного металла;

— образование ровного валика с хорошим внешним видом;

— отсутствие склонности к возникновению дефектов;

— высокая технологичность процесса.

Существуют следующие виды наплавок в зависимости от вида используемой энергии: газовая наплавка, дуговая наплавка: покрытым электродом, под флюсом, открытой дугой, в среде защитного газа; вибродуговая, электрошлаковая, индукционная, плазменная, лазерная, электронно-лучевая.

Способы наплавок выбираются в зависимости от ведения технологического процесса: ручная, полуавтоматическая, автоматическая.

Кроме указанных выше способов к технологии наплавки иногда относят следующие методы: контактная приварка ленты, электроконтактная приварка порошка, термическая наплавка, центробежная металлизация.

По сравнению с другими способами обработки поверхности деталей технология наплавки обладает рядом преимуществ и недостатков.

К преимуществам относятся:

— возможность нанесения покрытия большой толщины за счет практически неограниченного числа наплавляемых слоев (от 0.25 до 5.0 мм и выше, электрошлаковая наплавка до 450 мм);

— высокая производительность, достигаемая, например, при использовании ленточных электродов, до 15–25 кг/час;

— относительная простота конструкции и транспортабельность оборудования, возможность проводить ремонтные работы в полевых условиях, например, при газопламенной наплавке;

— отсутствие ограничений на размеры ремонтируемых деталей.

Недостатки технологии наплавки связаны с высоким значением погонной энергии, используемой для получения в расплавленном состоянии как материала наплавляемого, так и материала обрабатываемого изделия.

Основные недостатки технологий наплавки:

— ухудшение свойств наплавленного слоя из-за перехода в него элементов основного металла;

— деформация изделия из-за высокого нагрева;

— ограниченный выбор сочетаний основного и наплавляемого металла из-за образования в ряде случаев, например, при плохой свариваемости, хрупкой прослойки интерметаллидов на границе покрытие — основа;

— трудность наплавки на поверхность мелких изделий сложной формы;

— невозможность наплавки на поверхность тонкостенных деталей.

Имея такие достоинства, технология наплавки получила широкое применение в ремонтном производстве (восстановительная наплавка — рис. 3) и при изготовлении деталей с повышенным ресурсом работы (изготовительная наплавка).

Рис. 3. Особенности ремонтно-восстановительной наплавки

Наплавка износостойких покрытий применяется для восстановления деталей сельскохозяйственных машин (валов, рычагов, тяг, крестовин, лемехов, лап культиваторов), строительных машин (режущих кромки бульдозерных отвалов, зубьев ковшей экскаватора, деталей ходовой части) — рис. 4, 5. Восстановительной наплавке подвергают разнообразные по форме и размерам детали железнодорожного подвижного состава, буровой инструмент, детали горнодобывающего оборудования. Для ремонта металлургического оборудования (прокатных валков, конусов засыпных аппаратов доменных печей) наплавкой получают износостойкие и коррозионностойкие покрытия, работающие при повышенных температурах. Коррозионностойкие покрытия, работающие под нагрузкой и обеспечивающие механическую прочность, методом наплавки получают при изготовлении сосудов высокого давления, предназначенных для атомной энергетики и химической промышленности.

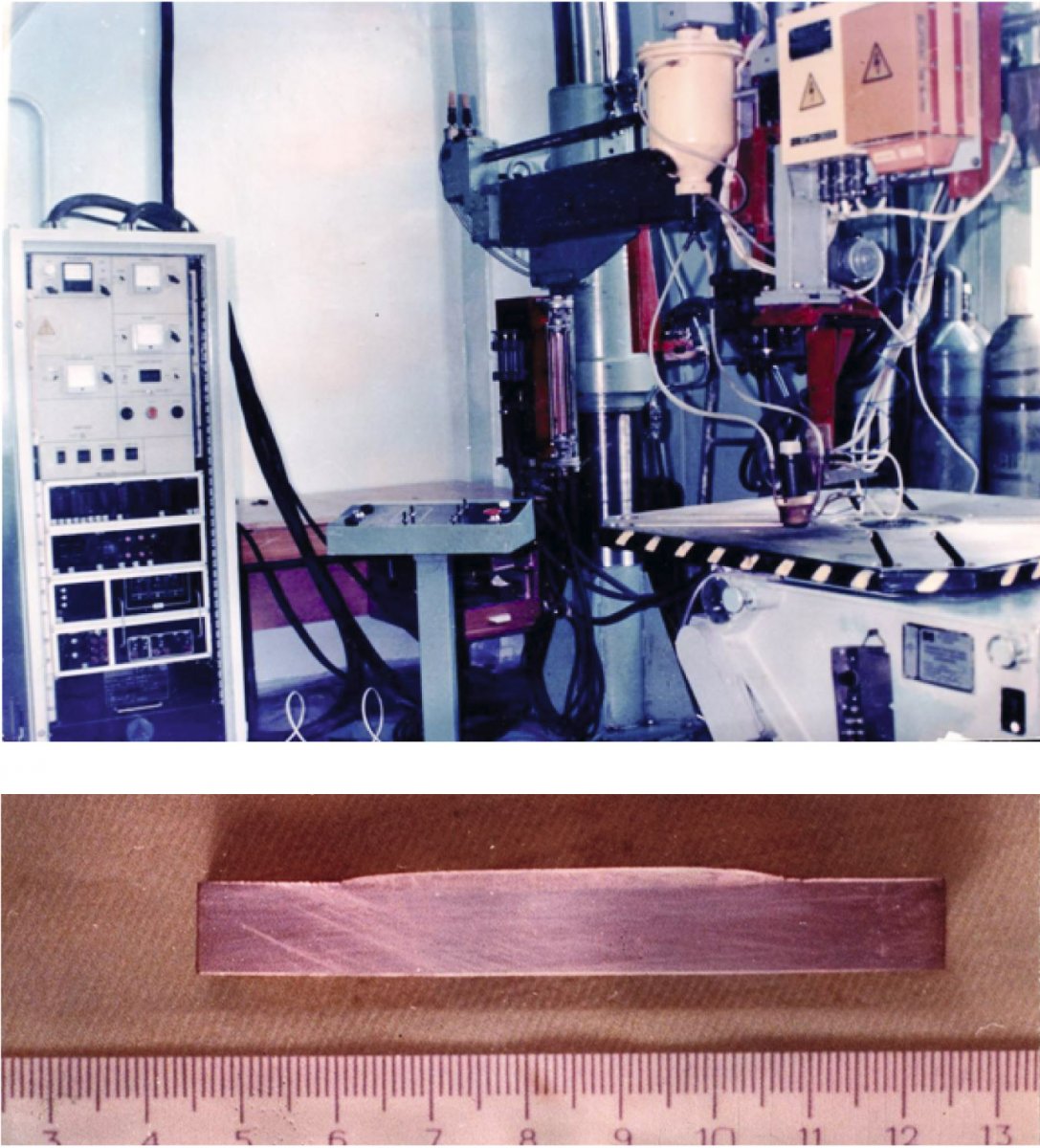

а)

б)

Рис. 4. Установка плазменно-порошковой наплавки: а) установка; б) плазменное покрытие

а)

б)

Рис. 5. Установка для дуговой наплавки под флюсом с импульсным управлением энергетическими параметрами режима: а) установка; б) упрочненные коронки зубьев ковшей экскаваторов фирмы «Камацу»

Таким образом, в отличие от других методов упрочнения, наплавка применяется главным образом для деталей, работающих в условиях повышенного износа, сопровождающихся ударными нагрузками, либо в условиях агрессивной среды при повышенных температурах.

Материалы для наплавки

В зависимости от технологии наплавки исходный (наплавляемый) материал выбирается в виде проволоки, стержня, электродов с обмазкой, порошка, порошковой проволоки. Для получения требуемых свойств покрытия выбирают материал определенного химического состава. Этот выбор определяется материалом восстанавливаемой детали, а также условиями ее эксплуатации.

Самым простым выбором являются электроды из углеродистой стали, которые применяются для восстановления изношенных деталей. Более качественную поверхность можно получить, используя электроды из легированных сталей, содержащих такие легирующие элементы, как Сг, Ni, Мn, Мо и др.

Для наплавки деталей, подвергающихся интенсивному изнашиванию, созданы специальные материалы — твердые сплавы. При этом традиционно применяемые сплавы условно можно разделить на три группы.

К первой группе относится релит, являющийся композицией литых карбидов вольфрама и используемый для наплавки быстроизнашивающихся стальных деталей в условиях интенсивного абразивного износа ударными нагрузками.

Ко второй группе относят стеллиты и сормайты. Стеллиты — сплавы, содержащие главным образом кобальт и вольфрам либо никель и хром. Стеллиты обладают высокой стойкостью против коррозии. Хорошая свариваемость позволяет использовать их для наплавки на инструменты. Сормайты — сплавы на железохромовой основе с марганцем и никелем. Они менее твердые и износостойкие, чем стеллиты, но более дешевые, поэтому находят более широкое применение при восстановлении деталей сельскохозяйственных машин.

К третьей группе относится сталинит. Это сплав на железной основе, содержащий хром, марганец, кремний и до 7–10% углерода. Его применяют для наплавки деталей, подвергающихся грубому износу.

Помимо перечисленных в последнее время находят все большее применение порошки на основе карбидов титана и бора, нитрида хрома в сочетании с другими легирующими элементами Ni, V, Mo, Y, получаемыми методами самораспространяющегося высокотемпературного синтеза (СВС).

Природа упрочнения поверхности для каждого из применяемых материалов имеет свои особенности. При наплавке углеродистой стали упрочнение происходит за счет термических условий формирования поверхностного слоя — при высокой скорости охлаждения получаются закалочные структуры с повышенной твердостью. Свойства поверхности после наплавки легированных сталей зависят от типа легирующих элементов, определяющих фазовый состав, границы фазовых переходов, механические свойства. Твердые сплавы типа релит и стеллит обладают свойствами, определяемыми химическим составом (карбиды вольфрама в первом случае и сплавы на основе Ni-Сr во втором случае). Сормайт и сталинит, содержащие высокий процент углерода, образуют твердый износостойкий слой с содержанием чугуна, в случае сталинита это легированный белый заэвтектический чугун.

Общеизвестно, что одним из способов повышения прочности стали является измельчение зерна. При этом повышается предел текучести стали и одновременно снижается порог хладноломкости. Было обнаружено, что небольшие добавки бора вызывают существенное измельчение зерен, улучшают прокаливаемость стали, повышают ее жаропрочность, твердость, износостойкость. При этом легирование стали бором в небольших количествах позволяет значительно снизить степень легированности такими элементами, как хром, никель, марганец и молибден при одновременном сохранении необходимого уровня механических и других свойств. В ряде исследований отмечается, что высокую износостойкость можно получить в эвтектических структурах, упрочняющей фазой которых являются бориды железа, титана, никеля, хрома и других металлов. Поэтому бориды можно с успехом применять при создании композиционных структур для узлов трения, работающих в сложных условиях эксплуатации.

На структуру наплавленного металла, а значит, и на его физико-механические свойства оказывает влияние не только количество легирующих элементов, но и технологические параметры наплавки. При изменении режима наплавки меняются процесс расплавления материала, геометрические характеристики наплавленного слоя, химическая макронеоднородность наплавленного металла. Так, на износостойкость и ударную стойкость упрочненных деталей оказывает влияние не просто сам факт образования в процессе наплавки боридов, но их форма, размеры и относительное расположение в матричном материале.

Матричный материал наплавленного покрытия, в котором расположены твердые частицы, не меньше влияет на его свойства, чем твердая фаза. Матрицы на основе железа изменяют свой состав в широких пределах — от аустенита и продуктов его превращения до их смеси в различных количественных и качественных соотношениях. Матричный материал характеризует степень закрепленности твердых включений, способность воспринимать знакопеременные нагрузки. Износостойкость матричного материала зависит от условий работы пары трения, характера воздействий контактных нагрузок и рабочей среды.

Наиболее эффективным способом модифицирования наплавляемых покрытий является технологический процесс, при котором в качестве модифицирующих компонентов используются порошковые материалы, состоящие из субмикро- и нанокристаллических тугоплавких соединений — оксидов, карбидов и боридов тугоплавких металлов, а также порошков на основе нитрида кремния, полученных методом СВС. Такие порошковые композиции представляют собой многофазные системы. Их применение может приводить к формированию покрытий в виде высокодисперсной композиции с включениями нанокомпозитных упрочняющих фаз, так как размеры метастабильных карбидов, боридов и нитридов составляют десятки нанометров. В процессе наплавки вкрапления таких нанокомпозитов в матрице сплава Fe-C приводит к формированию дисперсно-упрочненной структуры, что приведет к повышению механических и эксплуатационных свойств наплавленного металла.

Однако, несмотря на безусловную эффективность повышения механических и эксплуатационных свойств наплавленного металла, технологическому процессу наплавки с применением традиционных технологий на постоянном токе присущи существенные недостатки. Эти недостатки связаны с наличием в покрытиях большого количества дефектов, либо в виде несплавлений, либо в виде чрезмерного проплавления и, как следствие, излишнего тепловложения в обрабатываемое изделие.

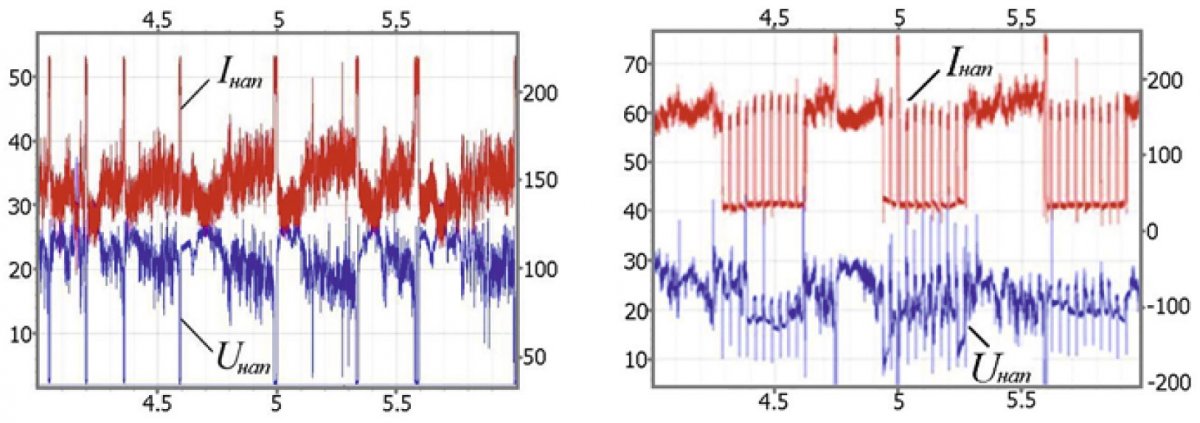

Отмеченных недостатков можно избежать, если за основу технологического процесса наплавки принимать методы адаптивного импульсного управления его энергетическими параметрами [1–6] — рис. 6, 7. В этом случае энергетические параметры режима наплавки изменяются по законам адаптивного импульсного управления, обеспечивая периодическое изменение газодинамического давления источника нагрева на расплав сварочной ванны. Это приводит к активному перемешиванию расплава и более равномерному распределению легирующих элементов по всему объему наплавляемого металла. Кроме того, периодизация энергетических параметров режима наплавки способствует обеспечению регулируемого тепловложения в обрабатываемое изделие, что в конечном итоге повышает эксплуатационные показатели формируемых покрытий.

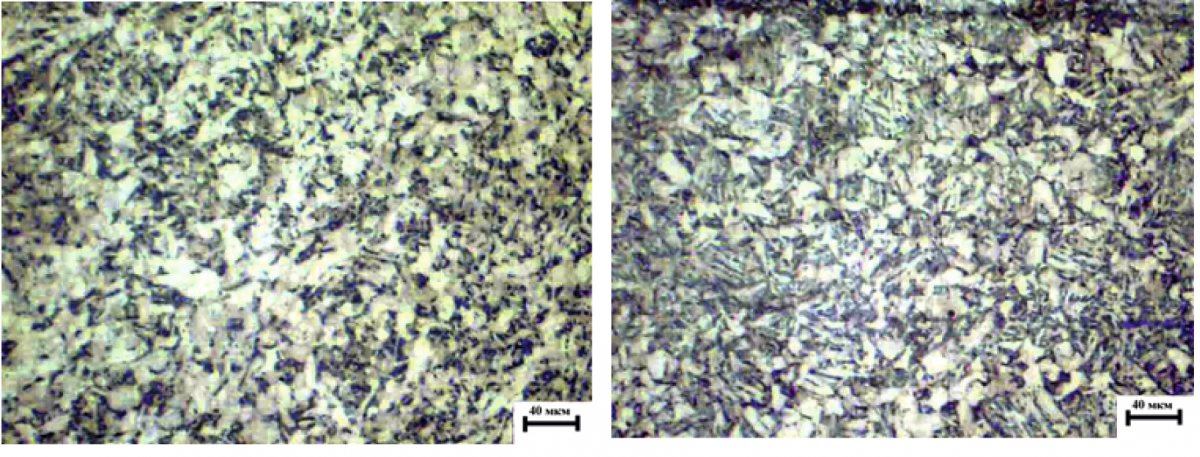

а) б)

Рис. 6. Управление микроструктурным состоянием покрытий, выполненных с применением традиционной технологии на постоянном токе (а) и технологии адаптивной импульсно-дуговой наплавки (б) х500. Основа — сталь 09Г2С

а) б)

Рис. 7. Характерные осциллограммы тока и напряжения при наплавке электродами с покрытием: а) режим наплавки на постоянном токе, б) режим наплавки с модуляцией тока; Iнап — ток наплавки, A, Uнап — напряжение наплавки, В, по оси Х — время регистрации в секундах

Выводы

1. Повышения эксплуатационных свойств изделий, работающих в условиях интенсивного износа и коррозии, можно достичь комплексным применением нового поколения наплавочных и напыляемых материалов, технологий их нанесения на рабочие органы быстроизнашивающихся изделий, новых методов наплавки на основе адаптивных импульсных технологий.

2. Использование наплавочных материалов, в составе которых применяются специально подготовленные лигатуры, модифицированные дисперсными тугоплавкими соединениями, может открыть новые перспективы для совершенствования методов получения покрытий с оптимальным комплексом физико-механических и эксплуатационных свойств наплавленного металла.

3. Применение адаптивных импульсных технологических процессов наплавки способствует повышению качественных прочностных характеристик формируемых покрытий, что в сочетании с использованием новых наплавочных материалов позволяет обеспечить стабильность эксплуатационной надежности ответственных изделий с упрочняющими покрытиями.

Статья подготовлена по результатам выполнения государственного задания ИФПМ СО РАН на 2021–2023 годы, проект FWRW-2021–0003.

Литература

- Сараев Ю. Н. Импульсные технологические процессы сварки и наплавки. Новосибирск: Наука, 1994. 108 с.

- Сараев Ю. Н., Безбородов В. П., Тютев А. В. Влияние параметров импульсного процесса электрошлаковой наплавки на структуру и абразивную износостойкость Fe-C-Cr-Mn-покрытий // Сварочное производство. 2005. № 10. С. 13–17.

- Сараев Ю. Н., Безбородов В. П., Селиванов Ю. В., Никонова И. В. Влияние режимов наплавки покрытий на коррозионную стойкость в кислых средах сварных соединений аустенитных сталей // Обработка металлов. 2007. № 2. С. 33–36.

- Сараев Ю. Н. Адаптивные импульсно-дуговые методы механизированной сварки при строительстве магистральных трубопроводов // Сварочное производство. 2002. № 1. С. 4.

- Лоос А. В. Источники питания для импульсных электротехнологических процессов / Лоос А. В., Лукутин А. В., Сараев Ю. Н. Томск: Издательско-полиграфическая фирма ТПУ, 1998. 160 с.

- Сараев Ю. Н. Оценка производительности и качества выполнения ремонтно-восстановительных работ оборудования из стали 12X18H10T / Сараев Ю. Н., Селиванов Ю. В. // Сварочное производство. 2011. № 1. С. 17–22.

Автор статьи: Ю. Н. Сараев

Источник журнал "РИТМ машиностроения" № 7-2021

Еще больше новостей |