Автор:

А. С. Чумадин, Е. С. Шемонаева, Московский авиационный институт, e-mail: chumadinas@mati.ru

СРЕДИ РАЗЛИЧНЫХ СПОСОБОВ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ЛИСТОВОЙ ШТАМПОВКИ ЧАСТО ПРЕДЛАГАЕТСЯ ИСПОЛЬЗОВАТЬ СПЕЦИАЛЬНО ПОДГОТОВЛЕННЫЕ ЗАГОТОВКИ, ЧТО ОБЕСПЕЧИВАЕТ РЕСУРСОСБЕРЕЖЕНИЕ И ПОЛУЧЕНИЕ ДЕТАЛЕЙ С НОВЫМ КОМПЛЕКСОМ СВОЙСТВ

Постоянное совершенствование способов листовой штамповки деталей вызвано тремя причинами: применением новых конструкционных материалов, задачами повышения качества деталей и требованиями ресурсосбережения (снижением трудоемкости изготовления, сокращением сроков подготовки производства, повышением коэффициента использования материала и т. д.).

В последние годы основным направлением совершенствования процессов листовой штамповки считается так называемая интенсификация, заключающаяся в дополнительном прямом физическом воздействии на заготовку в традиционном процессе или в использовании специально подготовленных заготовок, что относится к косвенным способам интенсификации [1–9 и др.].

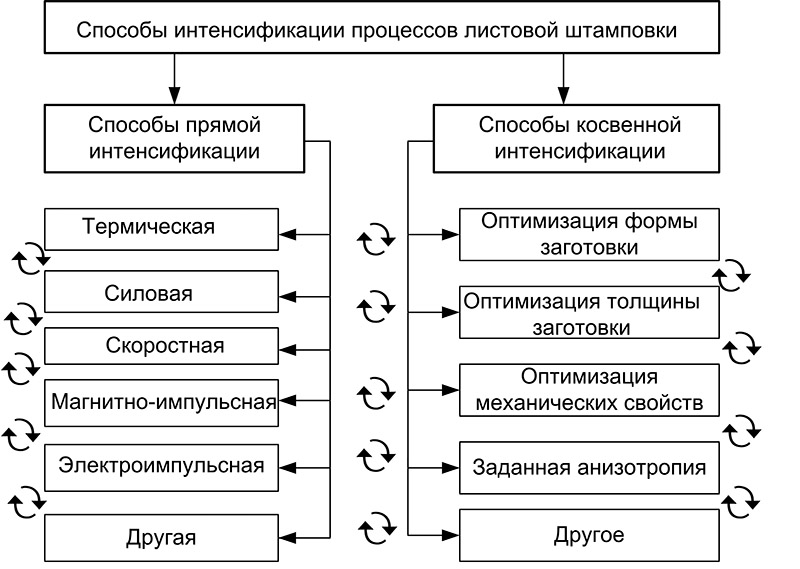

Классификация способов интенсификации приведена на рис. 1.

Рис. 1. Классификация способов интенсификации операций листовой штамповки и их различные сочетания в одном процессе

Способы прямой интенсификации связаны с дополнительным (термическим, силовым, скоростным и др.) нагружением заготовки. Это, как правило, требует дополнительных энергетических затрат, использования дополнительного оборудования, оснастки и инструмента. Основная выгода от использования таких технологий, по мнению авторов исследований, усматривается в уменьшении числа переходов и операций, а также в уменьшении объемов ручных и доводочных работ. Однако в реальном производстве доля интенсифицированных процессов, связанных с дополнительным нагружением заготовки, ничтожна мала, за исключением изготовления малогабаритных деталей из высокопрочных и (или) низкопластичных материалов.

Поэтому в настоящее время представляет повышенный интерес другое направление интенсификации процессов листовой штамповки, связанное с использованием специально подготовленных заготовок. Это может быть оптимизированная форма заготовки, специальное распределение толщины стенки, заданное изменение механических свойств и т. д. Во многих случаях использование специальных заготовок приводит к большему эффекту с меньшими затратами, чем это возможно другими способами, т. к. здесь не требуется ломка традиционной технологии, даже если затраты на подготовку таких заготовок несколько возрастают.

В данной статье рассматриваются примеры использования специальных заготовок, форма, толщина и механические свойства которых отличаются от традиционных полуфабрикатов (листа или трубы), а также возможности расчета таких заготовок.

В технической литературе эти вопросы рассматривались многими исследователями.

В технической литературе эти вопросы рассматривались многими исследователями.

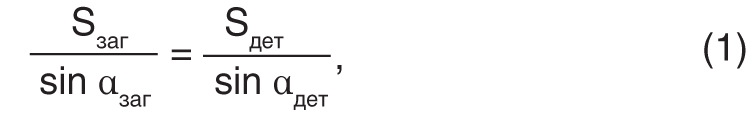

По оптимизации формы и толщины стенки заготовки наиболее ранние предложения относятся к области ротационной вытяжки, где для управления толщиной стенки получаемой детали предлагается использовать заготовку определенной формы или плоскую листовую заготовку с переменной толщиной стенки (рис. 2). При этом форма заготовки и (или) толщина заготовки определяется законом синуса из соотношения

где, Sзаг, Sдет — толщина элемента заготовки и детали соответственно; αзаг, αдет — угол между касательной к рассматриваемому элементу и осью симметрии для заготовки и детали соответственно.

Рис. 2. Специальные заготовки для ротационной вытяжки по закону синуса: 1 — заготовка с переменной толщиной стенки; 2 — заготовка особой формы.

Использование таких заготовок (рис. 2) дает возможность управлять толщиной стенки готового изделия и, таким образом, изготавливать равнотолщинные детали, равнопрочные детали или детали с заданным распределением толщины. В связи с тем, что обработка осуществляется в соответствии с соотношением (1), это все же ограничивает возможности изготовления деталей любых типоразмеров из приведенных выше заготовок.

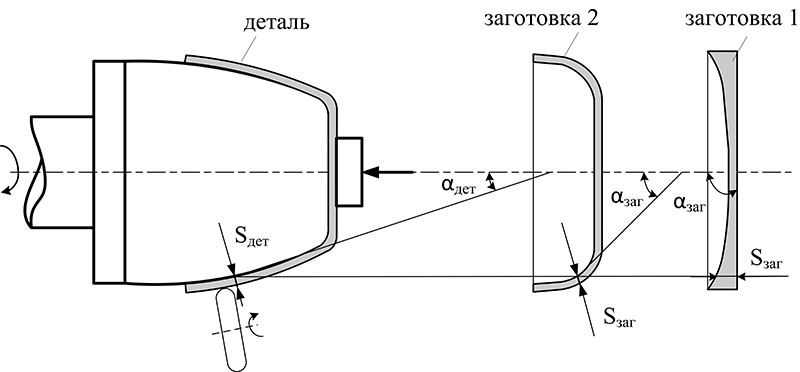

С целью отступления от закона синуса (1) при ротационной вытяжке (для увеличения номенклатуры получаемых деталей) некоторые авторы предлагают использовать гофрированные заготовки (рис. 3), имеющие пониженную жесткость в окружном направлении, что расширяет возможности получения деталей с переменной толщиной стенки из одной и той же гофрированной заготовки. Известны также заготовки для ротационной вытяжки с кольцевыми гофрами. Понятно, что гофрированные заготовки проще в изготовлении, чем заготовки, приведенные на рис. 2.

Рис. 3. Гофрированная заготовка: 1 для ротационной вытяжки детали 2 с отступлением от закона синуса.

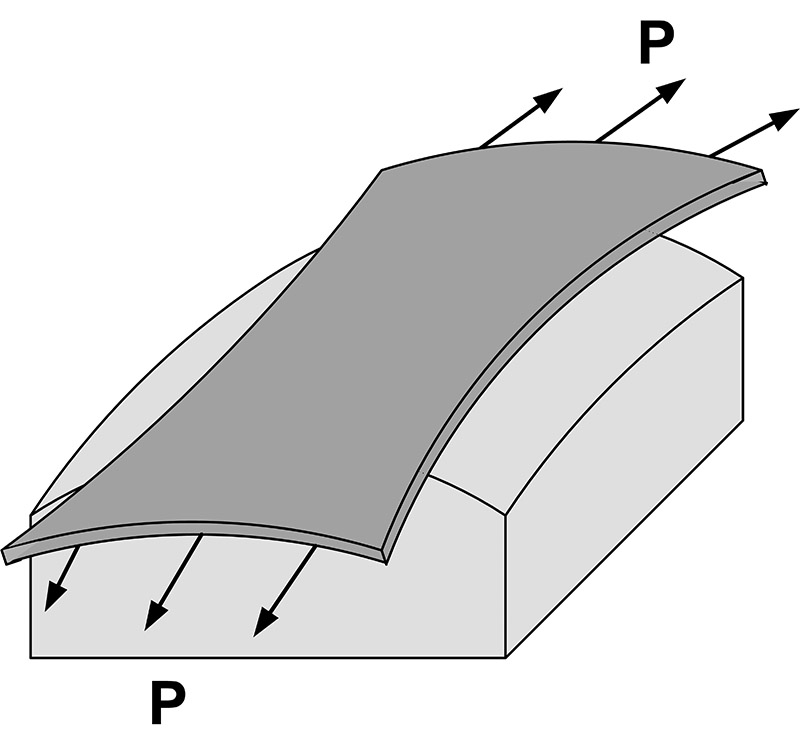

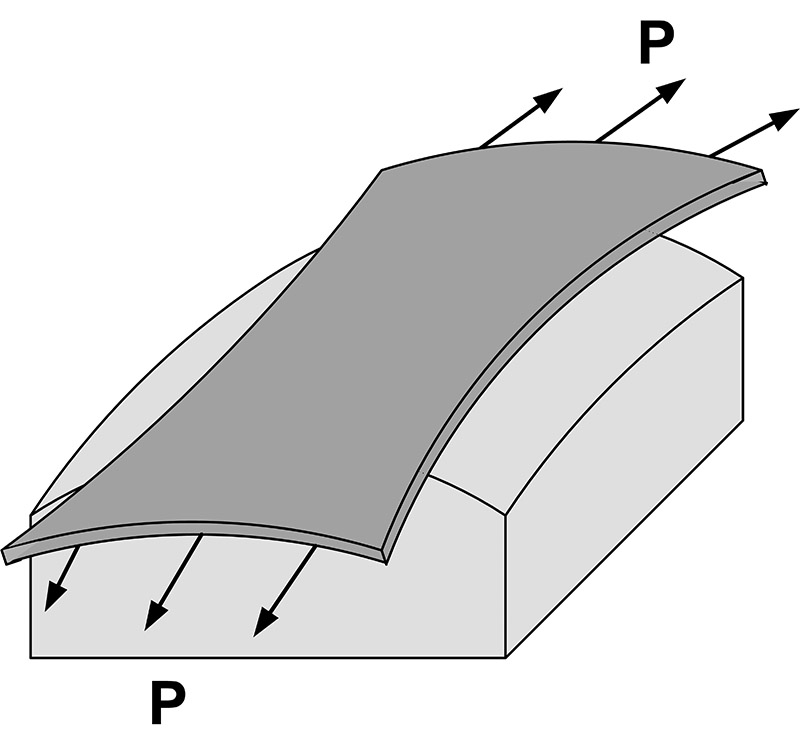

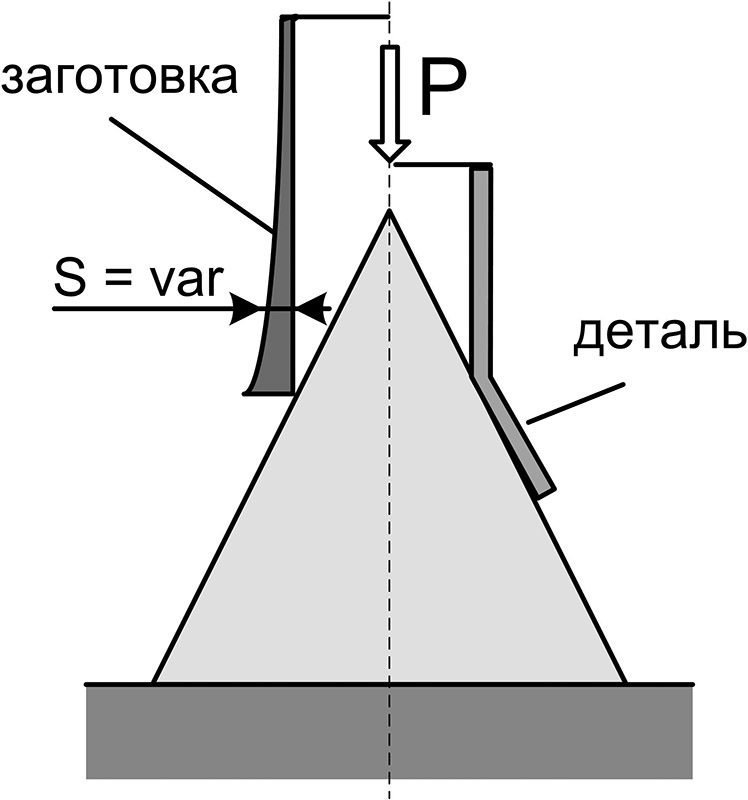

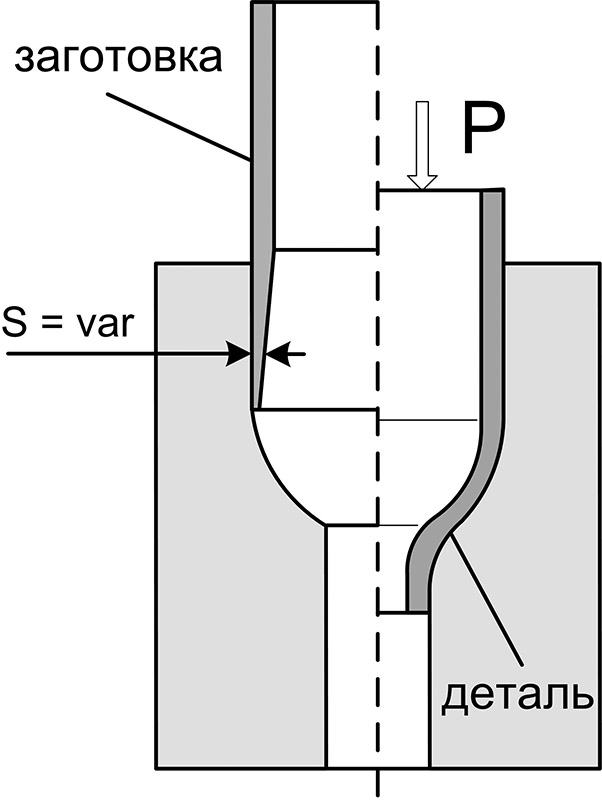

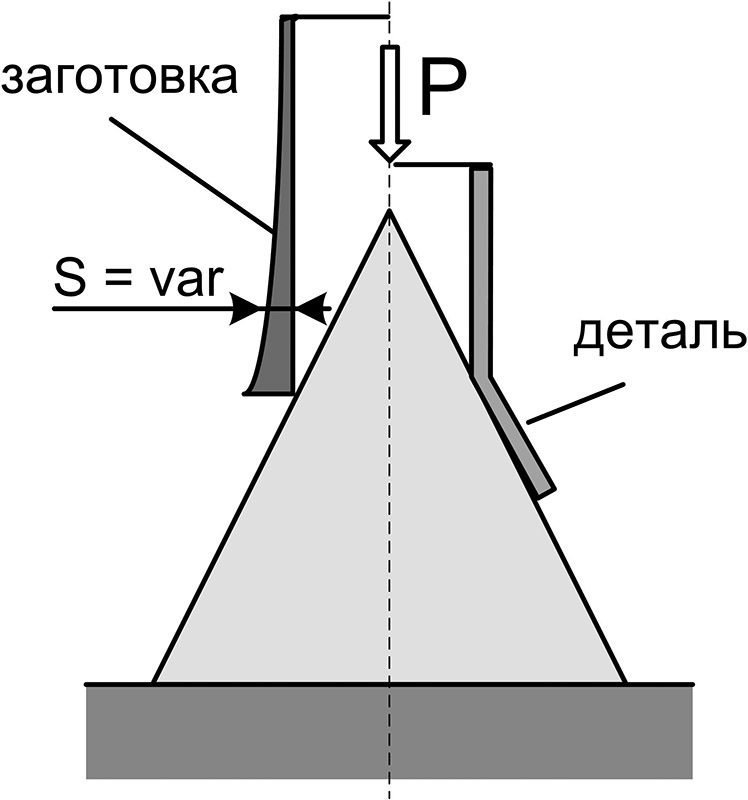

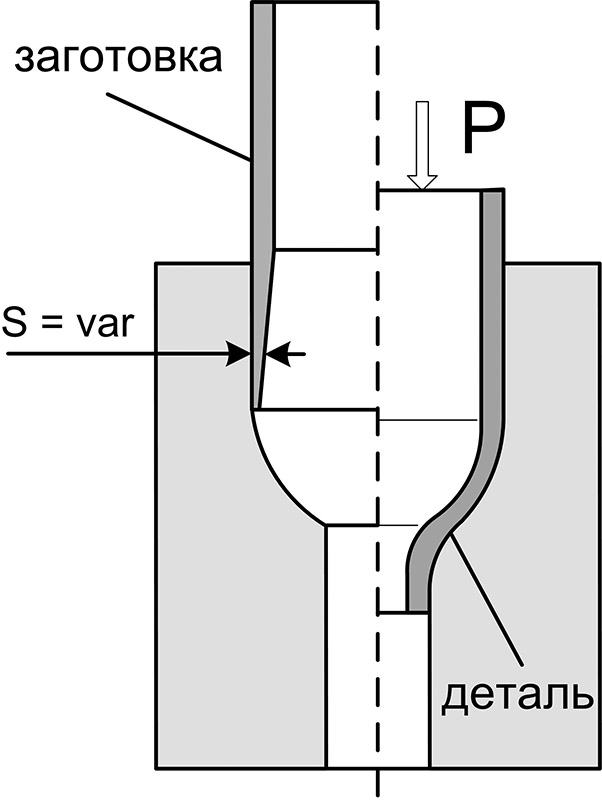

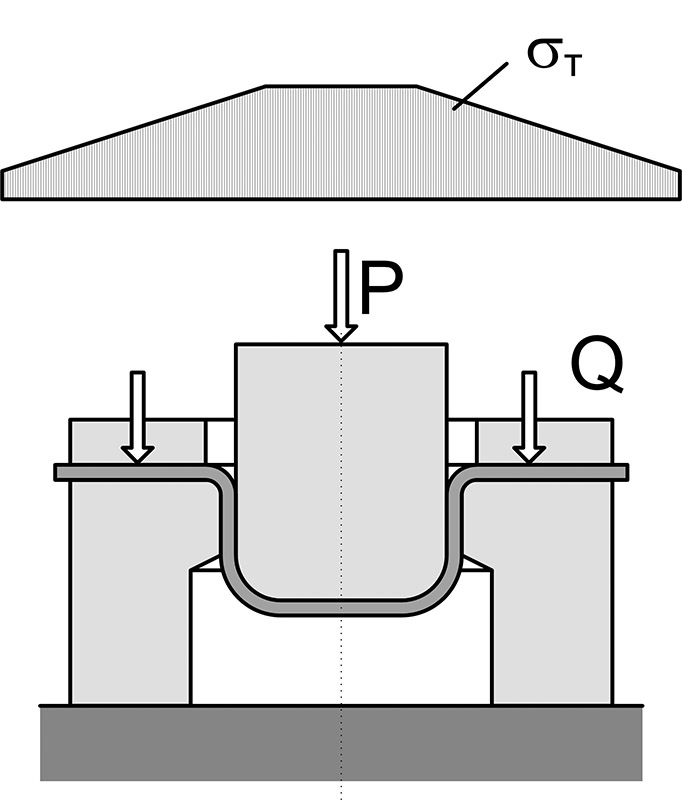

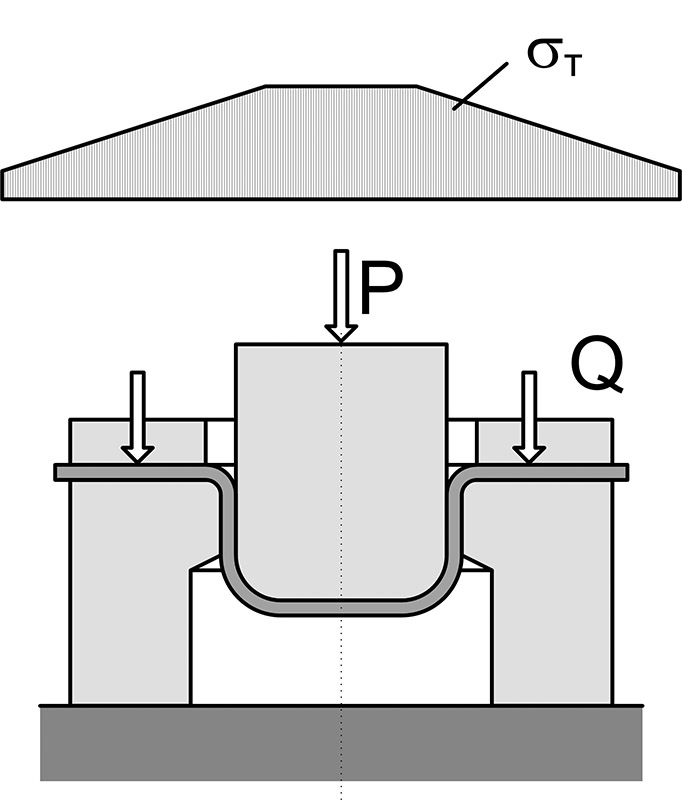

Оптимизация формы и толщины стенки заготовки применительно к другим процессам штамповки приведена на рис. 4.

а) б)

б)

б)

б)

в)  г)

г)

г)

г)

Рис. 4. Оптимизация формы и толщины стенки заготовки: а) при обтяжке с целью равномерного упрочнения материала детали; б) при формовке с целью получения равнотолщинной детали; в) при раздаче с целью управления толщиной; г) при обжиме с целью получения равнотолщинной детали

Оптимизация механических свойств заготовки. Цель оптимизации механических характеристик — расширение возможностей формоизменения заготовки и (или) получение требуемых механических характеристик материала в готовом изделии.

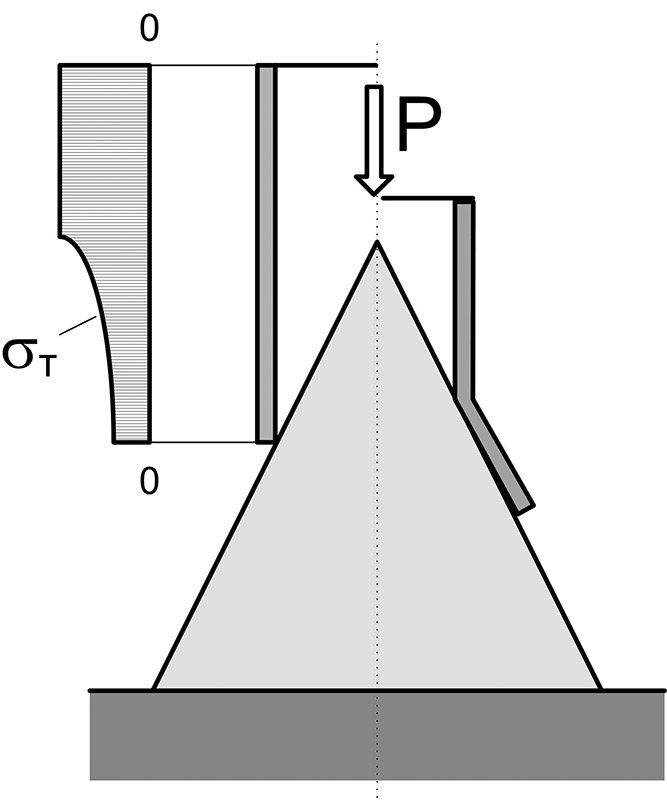

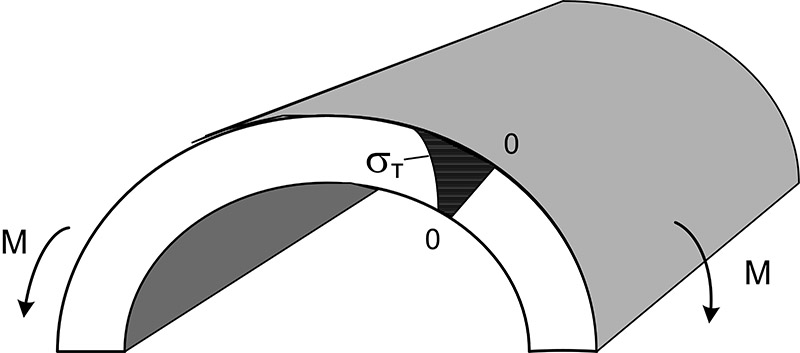

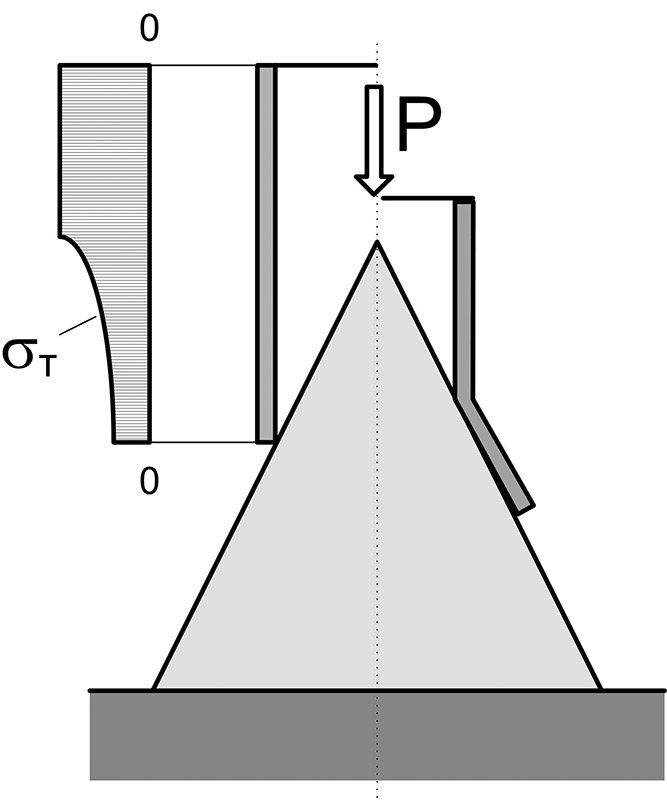

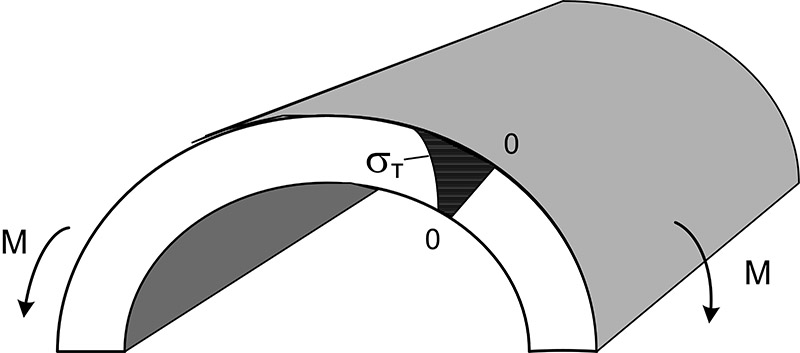

Оптимизация механических свойств связана обычно с изменением предела текучести материала по длине заготовки (рис. 5). Оптимизация механических свойств может быть выполнена термической обработкой (локальной закалкой или отжигом), а также деформационным упрочнением.

а) б)

б)

б)

б)

в)  г)

г)

г)

г)

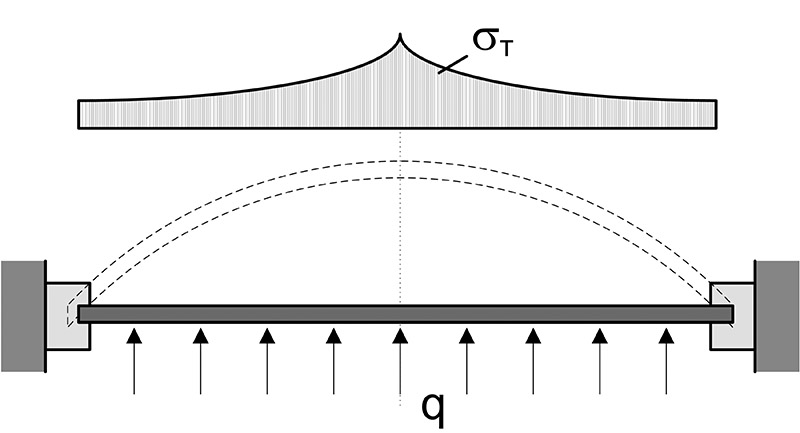

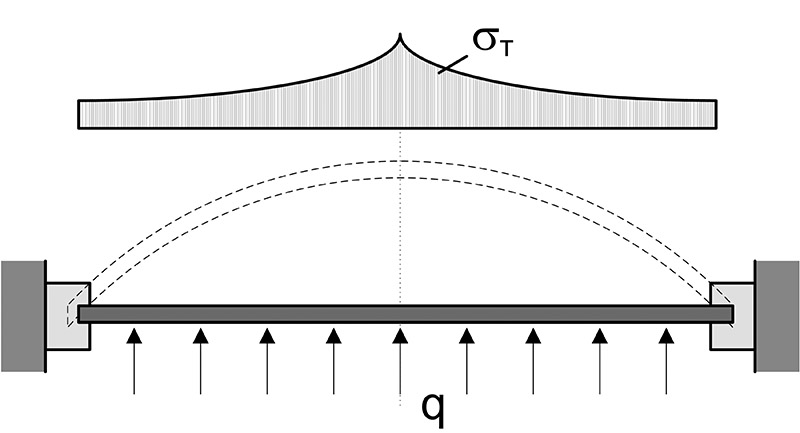

Рис. 5. Оптимизация механических свойств заготовки. Требуемое распределение предела текучести по заготовке: а) при раздаче трубы; б) при гибке широкой полосы; в) при вытяжке; г) при формовке

Во многих случаях значимый эффект может быть получен сочетанием оптимизации формы (толщины) и механических свойств в одной заготовке. Пример такой оптимизации приведен на рис. 6, где заготовка имеет требуемое распределение толщины и одновременно переменный предел текучести по длине, полученный предварительной ротационной вытяжкой трубчатой заготовки.

Рис. 6. Заготовка для раздачи с переменной толщиной стенки и с переменными механическими свойствами материала по ее длине

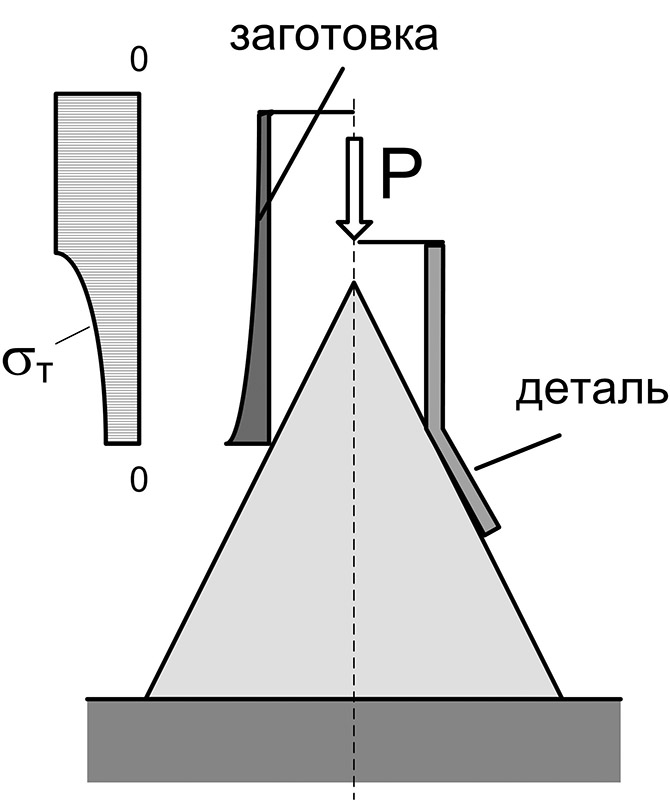

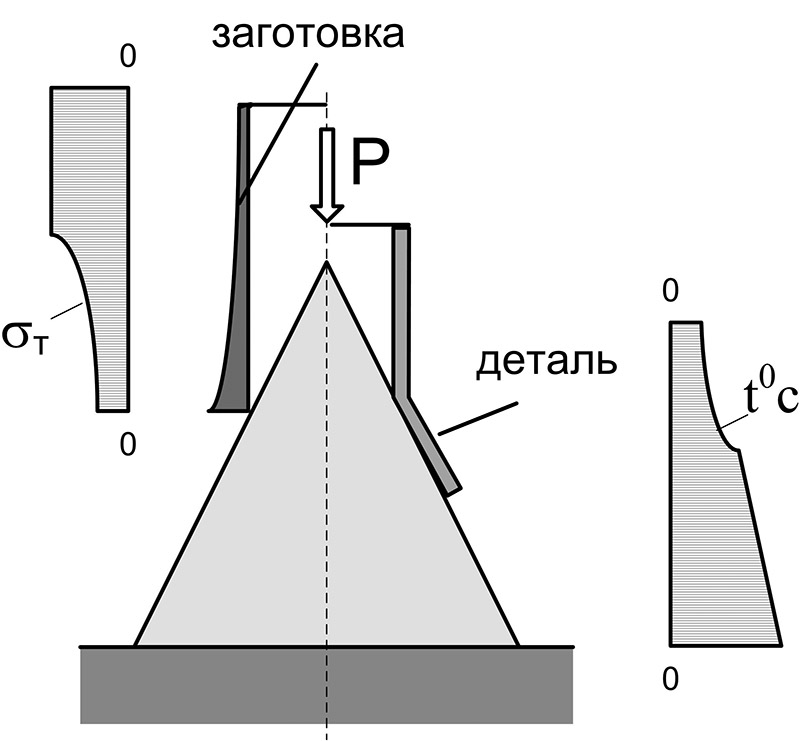

Иногда специально подготовленная заготовка может применяться и в процессах с прямой интенсификацией. На рис. 7 приведен пример использования специально подготовленной заготовки с переменной толщиной стенки и переменными механическими свойствами по длине для раздачи с нагревом. Переменная толщина стенки заготовки обеспечивает заданную толщину получаемой детали, повышенная прочность зоны передачи усилия исключает потерю устойчивости заготовки, а нагрев обеспечивает повышение пластичности материала в очаге деформации. Экспериментально установлено, что таким образом можно получать равнотолщинные конические детали из алюминиевого сплава АМг6 с перепадом диаметров 1:3.

Рис. 7. Заготовка для раздачи с переменной толщиной стенки и с переменными механическими свойствами материала по ее длине в условиях термической интенсификации процесса

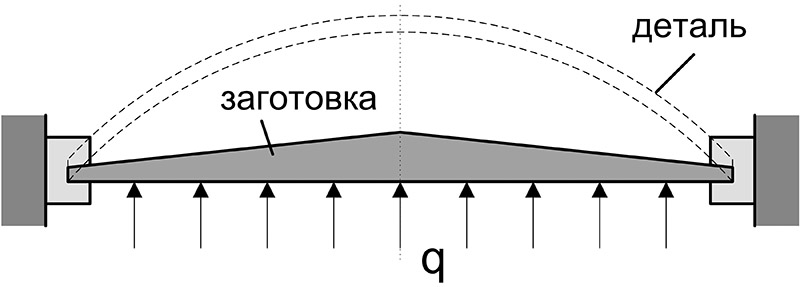

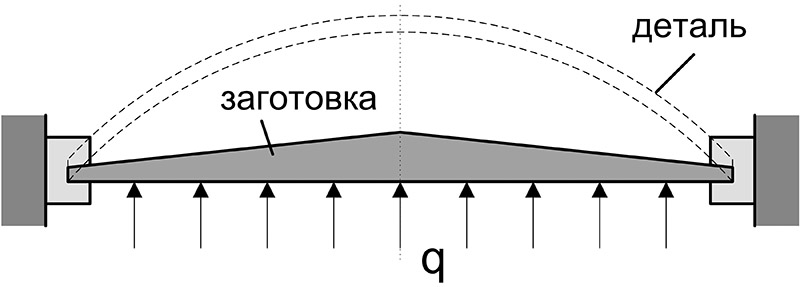

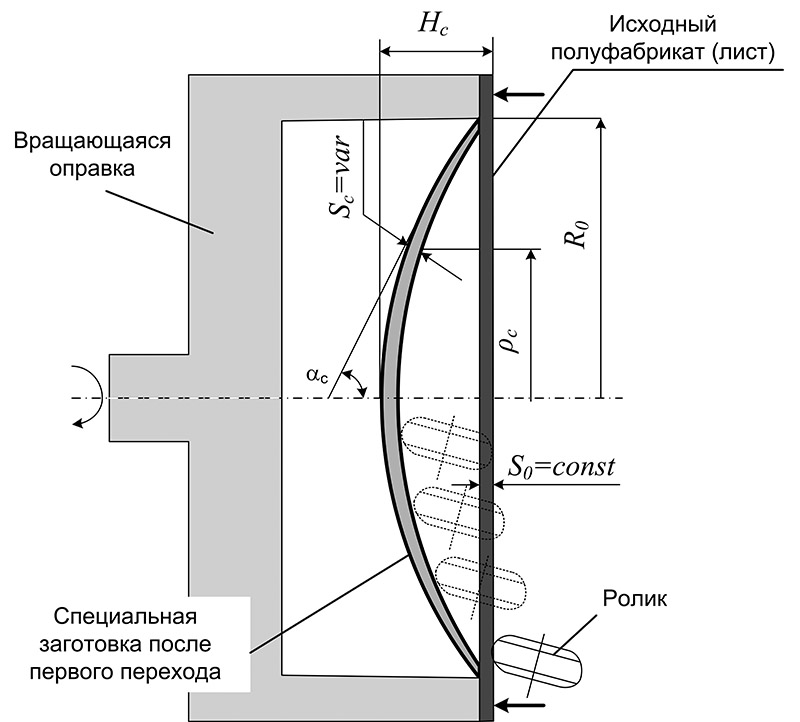

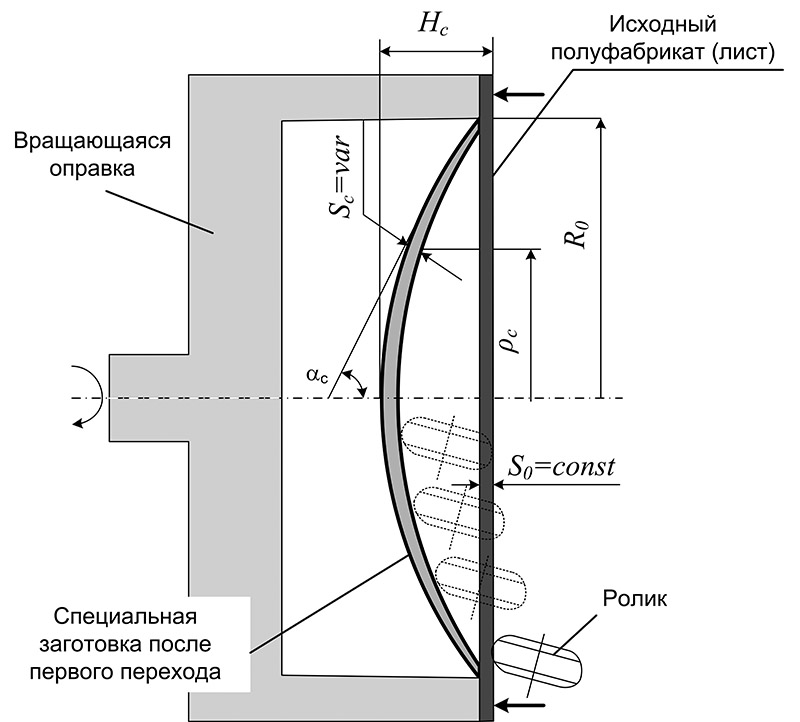

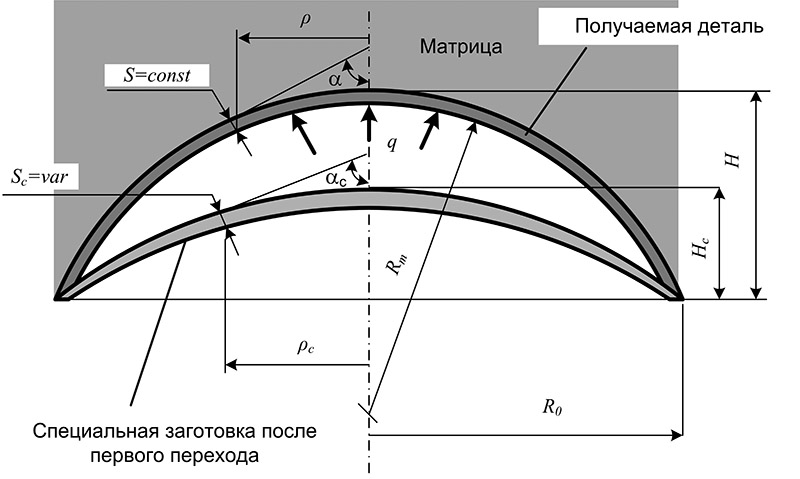

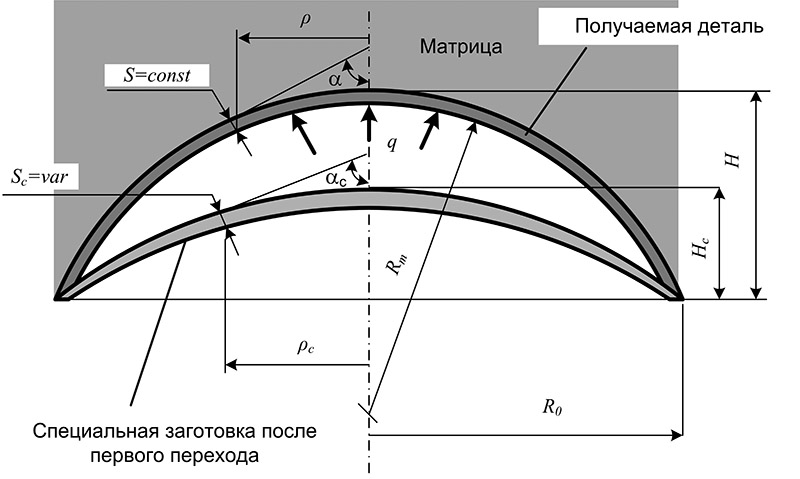

С целью исключения значимых затрат на подготовку специальных заготовок наиболее удачным решением может являться изготовление специальной заготовки в многопереходном процессе получения детали, когда специальная заготовка получается на одном из переходов. В качестве примера можно привести двухпереходный процесс формовки (рис. 8). При этом если в качестве первого перехода использовать процесс ротационной вытяжки (рис. 8а), то получим специальную заготовку для последующего второго перехода формовки с получением готовой детали с заданным распределением толщины (рис. 8б).

а)

б)

Рис. 8. Изготовление специальной заготовки с переменной толщиной стенки на первом переходе ротационной вытяжки (а) и ее формовка на втором переходе (б)

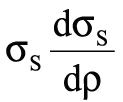

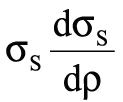

Основой расчета специальной заготовки (ее формы, толщины и механических свойств) в осесимметричных процессах листовой штамповки является дифференциальное распределение толщины стенки получаемой детали [2], которое может быть решено относительно искомых параметров. При получении равнотолщинной детали (без учета контактного трения) это уравнение имеет следующий вид:

(2)

(2)В уравнении (2) приняты следующие обозначения: σS — напряжение текучести материала; σm, σΘ — соответственно меридиональные и окружные напряжения; εΘ, εn — соответственно логарифмические окружная деформация и деформация по толщине стенки; α — угол между касательной к рассматриваемому элементу детали и ее осью симметрии; αс — угол между касательной к рассматриваемому элементу заготовки и ее осью симметрии; S — толщина стенки рассматриваемого элемента на текущем радиусе ρ получаемой детали; Sc — толщина стенки заготовки этого же элемента на текущем радиусе ρc заготовки.

Приведенное выражение справедливо для любой схемы плоского напряженного состояния при σm не= 0.

В выражении (2) механические свойства материала учитываются множителем , который определяется в каждом конкретном случае в зависимости от режимов деформирования заготовки и дифференцировании соответствующих аппроксимаций.

, который определяется в каждом конкретном случае в зависимости от режимов деформирования заготовки и дифференцировании соответствующих аппроксимаций.

В выражении (2) механические свойства материала учитываются множителем

, который определяется в каждом конкретном случае в зависимости от режимов деформирования заготовки и дифференцировании соответствующих аппроксимаций.

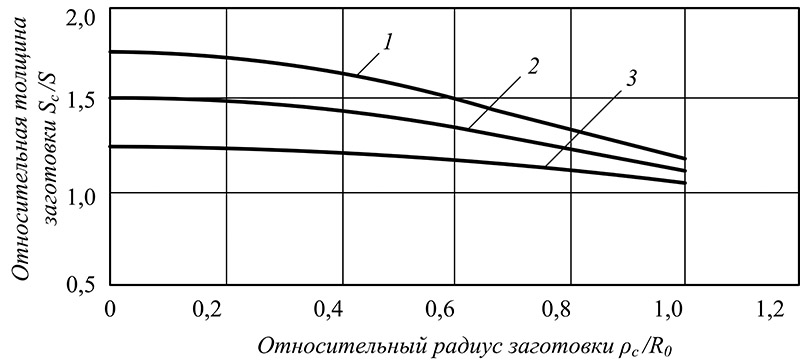

, который определяется в каждом конкретном случае в зависимости от режимов деформирования заготовки и дифференцировании соответствующих аппроксимаций.Применительно к последнему примеру (рис. 8) численное решение уравнения (2) с получением требуемого распределения толщины стенки специальной заготовки дано на рис. 9 (для трех различных высот такой заготовки).

Оптимальным распределением требуемой толщины специальной заготовки будет кривая 2 на рис. 9, которая обеспечивается ротационной вытяжкой плоской заготовки в соответствии с выражением (1).

Оптимальным распределением требуемой толщины специальной заготовки будет кривая 2 на рис. 9, которая обеспечивается ротационной вытяжкой плоской заготовки в соответствии с выражением (1).

Рис. 9. Распределение относительной толщины стенки специальной заготовки Sc/S вдоль относительного текущего радиуса заготовки ρc/R0 при изготовлении сферообразной равнотолщинной детали с относительной высотой Н/R0 = 0,67 в зависимости от относительной высоты специальной заготовки: 1 — Нс /R0 = 0,17; 2 — Нс /R0 = 0,33; 3 — Нс /R0 = 0,5

Вывод. Приведенные примеры использования специальных заготовок в процессах листовой штамповки показывают, что это направление интенсификации имеет определенные преимущества по сравнению с другими способами совершенствования существующих технологий в части ресурсосбережения и получения деталей с новым комплексом свойств.

Литература

1. Листовая штамповка. Расчет технологических параметров. Справочник / В. И. Ершов, О. В. Попов, А. С. Чумадин и др. — М.: Изд-во МАИ, 1999. — 516 с.

2. Чумадин А. С. Теория и расчеты процессов листовой штамповки (для инженеров). Второе издание. — М.: Экспосервис «ВИП», 2014. — 216 с.

3. Лазарев В. А., Ковалевич М. В., Гончаров А. В. Опыт внедрения технологии пневмотермической формовки в серийное производство // Авиационная промышленность. № 4. 2014. С. 36–41.

4. Попов О. В. Изготовление цельноштампованных тонкостенных деталей переменного сечения. — М.: Машиностроение, 1974. — 120 с.

5. Гредитор М. А. Давильные работы и ротационное выдавливание. — М.: Машиностроение, 1971. — 239 с.

6. Бабурин М. А., Баскаков В. Д., Тарасов В. А., Зарубина О. В. Оценка предельной степени вытяжки цилиндрических деталей из переменных по толщине дисковых заготовок // Кузнечно-штамповочное производство. Обработка материалов давлением. 2015. № 1. С. 3–6.

7. Чумадин А. С. Один из способов интенсификации процесса раздачи труб. // Кузнечно-штамповочное производство. 1990. № 8. С. 29–30.

8. Чумадин А. С., Ершов В. И., Жарков С. А. Ротационная вытяжка гофрированных заготовок. // Кузнечно-штамповочное производство. 1996. № 11. С. 21–23.

9. Титлянов А. Е., Радюк А. Г. Расчет толщины листовой заготовки для осесимметричной формовки // Известия вузов. Черная металлургия. 1986. № 11. С. 154–155.

1. Листовая штамповка. Расчет технологических параметров. Справочник / В. И. Ершов, О. В. Попов, А. С. Чумадин и др. — М.: Изд-во МАИ, 1999. — 516 с.

2. Чумадин А. С. Теория и расчеты процессов листовой штамповки (для инженеров). Второе издание. — М.: Экспосервис «ВИП», 2014. — 216 с.

3. Лазарев В. А., Ковалевич М. В., Гончаров А. В. Опыт внедрения технологии пневмотермической формовки в серийное производство // Авиационная промышленность. № 4. 2014. С. 36–41.

4. Попов О. В. Изготовление цельноштампованных тонкостенных деталей переменного сечения. — М.: Машиностроение, 1974. — 120 с.

5. Гредитор М. А. Давильные работы и ротационное выдавливание. — М.: Машиностроение, 1971. — 239 с.

6. Бабурин М. А., Баскаков В. Д., Тарасов В. А., Зарубина О. В. Оценка предельной степени вытяжки цилиндрических деталей из переменных по толщине дисковых заготовок // Кузнечно-штамповочное производство. Обработка материалов давлением. 2015. № 1. С. 3–6.

7. Чумадин А. С. Один из способов интенсификации процесса раздачи труб. // Кузнечно-штамповочное производство. 1990. № 8. С. 29–30.

8. Чумадин А. С., Ершов В. И., Жарков С. А. Ротационная вытяжка гофрированных заготовок. // Кузнечно-штамповочное производство. 1996. № 11. С. 21–23.

9. Титлянов А. Е., Радюк А. Г. Расчет толщины листовой заготовки для осесимметричной формовки // Известия вузов. Черная металлургия. 1986. № 11. С. 154–155.

Источник журнал "РИТМ машиностроения" № 1-2018