Для передачи мощности в механических изделиях используются зубчатые колеса самых разнообразных размеров. Их можно увидеть где угодно – от наручных часов до энерготурбин. По мнению экспертов размер рынка зубчатых колес и редукторов во всем мире оценивается примерно в 200-300 миллиардов долларов и с развитием промышленности этот рынок будет только расти.

Согласно мнению специалистов, история зубчатых колес началась более 2000 лет назад и антикитерский механизм, являющийся частью некой древнегреческой машины, считается одним из древнейших существующих зубчатых механизмов в мире. С технической точки зрения самый большой вклад в развитие зубчатых колес внес Леонардо да Винчи. Его учения наглядно показывают заметную эволюцию зубчатых колес конца XV века, а разработка и формирование основных форм используется и по сей день. Во времена Промышленной революции в конце XVIII века развитие высокопроизводительных станков сделало возможным массовый выпуск зубчатых колес, что способствовало всемирному распространению их использования во всех отраслях промышленности. Являясь неотъемлемым спутником прогресса в сфере производства, зубчатые колеса считаются символом промышленного развития, что нашло свое отражение на изображениях банкнот и национальных элементов разных стран мира. В то время как современный типовой механизм передачи мощности включает в себя преобразователь числа оборотов, ремни и цепную систему, а также зубчатые колеса, ни для кого не секрет, что именно зубчатые колеса являются ведущим элементом, влияющим на КПД передачи, допустимую нагрузку и долговечность. Исследования и разработки в области зубчатых колес активно поддерживаются промышленной и научной сферами, а также правительством. В Японии эвольвентное плоское коническое зубчатое колесо - это коническая зубчатая шестерня новой формы, которая производится в 10 раз быстрее обычной. Эта форма была разработана в 2016 году и привлекла большое внимание специалистов во всем мире. В то же самое время ведется активное исследование в области массового производства зубчатых колес из углепластика, и ожидается, что его ждет большое будущее.

Зубчатые колеса постоянно совершенствуются как неотъемлемый элемент в развитии производства.

В дополнение к передаче вращательного движения в параллельном направлении, зубчатые колеса также могут трансформировать вращательное движение в линейное, изменять направление вращения путем совмещения колес с разными осями вращения и изменять скорость вращения при совмещении колес различных диаметров. Для таких функций было разработано огромное количество различных типов зубчатых колес, в том числе цилиндрическое прямозубое колесо, шестерня реечной передачи, червячное колесо и ведущее коническое зубчатое колесо. Типы зубьев продольного направления также могут различаться, например, есть прямые зубья, косые зубья и спиральные. Число типов зубчатых колес, если их классифицировать в отношении профиля зуба, больше десяти. В настоящее время превалирующими являются эвольвентный и трохоидный профили. В частности, эвольвентный профиль получил широкое распространение в различных отраслях промышленности, т.к. он обеспечивает плавное вращение, а также есть различные способы зубонарезания.

Стандартные материалы для зубчатых колес - это черная и нержавеющая сталь. Также используются и другие материалы, например, инженерный пластик, который способствует сокращению веса колеса, освинцованный чугун для снижения уровня шума при сцеплении колес и закаленная сталь, которая усиливает прочность.

Колеса бывают различных видов, форм, из разных материалов и могут использоваться в самых разнообразных промышленных изделиях.

Одни из известных нам изделий, содержащих зубчатые колеса – это часы и фотоаппараты: маленькие шестерни, шириной менее 1 мм, используются в механизме вращения стрелок часов и линз масштабирования в фотоаппаратах. Сейчас также разрабатываются микро-колеса, и ожидается, что они внесут немалый вклад в развитие наномикроскопических машин.

В оборудовании, используемом в железнодорожном транспорте, кораблестроении, строительной технике, сталелитейной, энергетической и других тяжелых промышленностях, используется множество коробок передач, состоящих из колес различного диаметра. Коробка передач – это общее обозначение механизмов для передачи мощности, которые уменьшают скорость вращения, чтобы достичь высокого крутящего момента или наоборот - повышают скорость вращения. Например, они используются в системах колес железнодорожного транспорта и турбинных генераторах в ветро- и теплоэнергетике.

С недавних пор в аэрокосмической отрасли начали применять турбовентиляторные авиадвигатели с редуктором, которые также оборудованы коробкой передач. Турбовентиляторный авиадвигатель с редуктором – это двигатель, в котором работа зубчатых колес оптимизирует вращение турбовентилятора и, в то же время, позволяет компрессору и турбине вращаться на пике своей производительности. Сначала их применяли на самолетах малых и средних размеров, но также началось внедрение и на крупногабаритных авиалайнерах. По мнению специалистов, такое применение будет только расширяться.

С внедрением зубчатых колес в разнообразные промышленные изделия мы можем видеть, как процветает современное общество, а сами зубчатые колеса являются ключевым элементом в эволюции машинных технологий.

Автомобильная промышленность является основным их потребителем зубчатых колес. По некоторым оценкам, более половины зубчатых колес производятся именно для автомобилестроения. Множество зубчатых колес применяются в АКПП, дифференциалах, рулевых системах и других основных узлах автомобиля. Автомобилестроители действуют в условиях высокой конкуренции, поэтому они уделяют большое внимание увеличению топливной эффективности и сокращению уровня шума, вибрации, низкочастотных звуков, что также требует более передовых методов обработки зубчатых колес. Например, так как необходимость в многоступенчатой АКПП для увеличения топливной эффективности наблюдается в основном у больших транспортных средств, их АКПП содержат больше зубчатых колес и создают больше шума. Необходимо улучшить точность обработки и гладкость поверхностей зубьев и, в то же время, сократить себестоимость обработки зубчатых колес. Сокращение уровня шума, вызываемого сцеплением шестерней, считается решающим, поскольку шум присущ не только транспортным средствам с бензиновым или дизельным двигателями, но также и напрямую влияет на гибридные и электрические транспортные средства, так как при их работе звук, производимый зубчатыми колесами, более заметен.

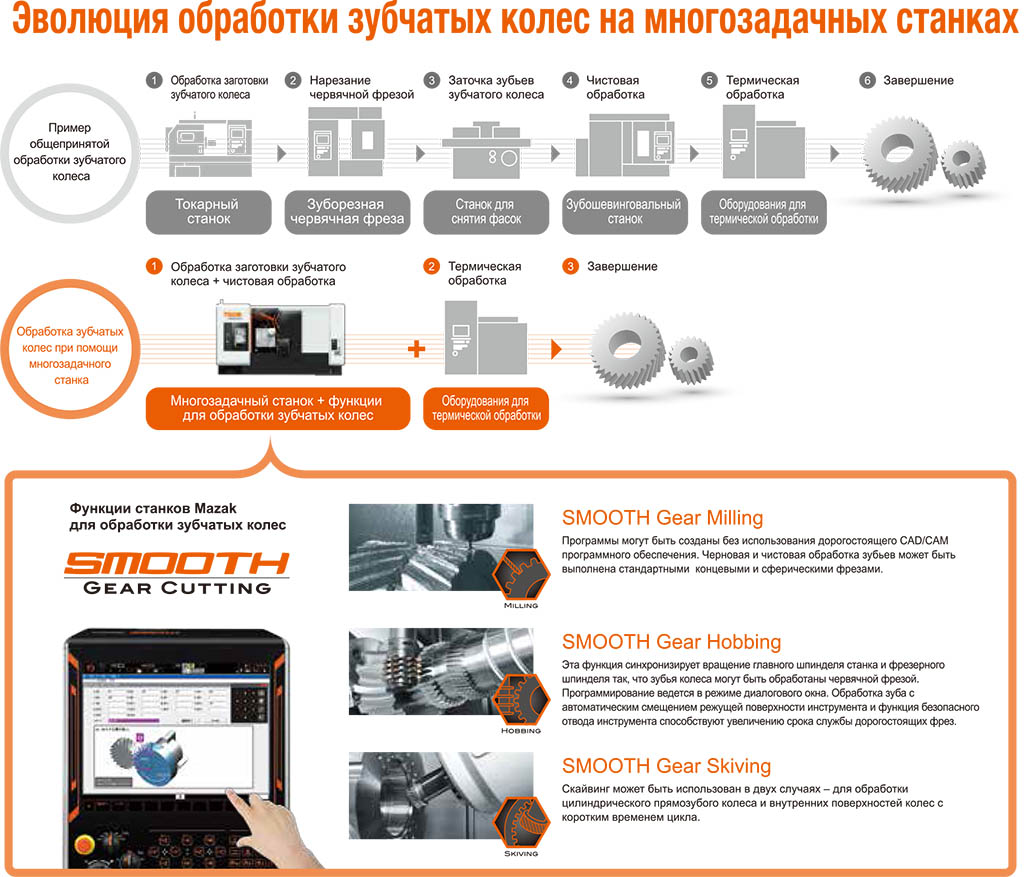

Производители также осознают необходимость производственной системы, которая смогла бы отвечать на условия постоянно меняющейся экономической обстановки, и выступают за внедрение гибких производственных линий для обработки зубчатых колес. Например, в случае с цилиндрическим прямозубым колесом обработка начинается с вращения заготовки на токарном станке, далее следует нарезание зубчатого колеса при помощи червячной фрезы, заточка зубьев и чистовая обработка происходят также на отдельных станках. Такая производственная линия со специализированными станками эффективна при массовом производстве, но неудобна для штучного выпуска различной номенклатуры деталей. Поэтому недавно тенденция сдвинулась в сторону производственных линий с многозадачными станками и другими станками общего назначения.

Обработка зубчатых колес может быть выполнена на многозадачном станке, который включает в себя функции как токарного станка с ЧПУ, так и обрабатывающего центра. За один установ можно провести все стадии обработки до термической, включая нарезание зубьев и чистовую обработку, которые ранее делались на многочисленных специализированных станках. Для мелкосерийного выпуска большой номенклатуры зубчатых колес этот метод поможет улучшить эффективность производства и снизить стоимость, благодаря таким действиям, как интеграция операций для сокращения времени обработки и количества задействованного оборудования, а также повышение точности по сравнению с традиционными методами производства. Очевидно, что потенциал обработки зубчатых колес на многозадачных станках будет и дальше развиваться, например, с использованием гибридных многозадачных станков с аддитивной технологией, которая позволяет производить колеса больших диаметров путем сварки их элементов.

Mazak предлагает широкую линейку многозадачных станков, а также три вида функций для высокоэффективной обработки зубчатых колес, разработанных на основе накопленного за долгие годы опыта, - SMOOTH Gear Milling, SMOOTH Gear Hobbing, SMOOTH Gear Skiving. Сочетание многозадачных станков и других станков Mazak с этими опциями позволяет за один установ совершать обработку от заготовки до чистовой стадии, и может значительно улучшить производство как колес малых, так и больших диаметров.

Эволюция как зубчатых колес различных диаметров, так и станков, на которых они производятся, изменит будущее производства и поспособствует развитию всех отраслей промышленности. Компания Mazak продолжит разрабатывать и совершенствовать станки и опции, которые способны отвечать Вашим требованиям, внося свой вклад в эволюцию производства.