Электролитно-плазменная обработка является развивающейся и одной из перспективных технологий обработки керамических материалов.

Развитие технологии машиностроения неразрывно связано с созданием новых конструкционных материалов. В последние десятилетия в новых образцах техники все большее применение находят керамические и композиционные материалы, для обработки которых создаются новые и модернизируются существующие методы обработки и соответствующие технологии [1, 2]. Керамика — это группа неметаллических материалов различного химического состава, объединенных технологией изготовления. Доля керамики в мировом производстве материалов составляет 62% в массовом отношении и почти 50% в объемном. Эти материалы характеризуются такими свойствами, как химическая и термическая стойкость, низкая электропроводность, высокая твердость и др.

Применение керамики позволило существенно улучшить технические возможности целого ряда изделий авиационно-космической техники, поэтому технологиям обработки керамических материалов уделяется значительное внимание.

Вследствие повышенной твердости и износостойкости керамики ее эффективная механообработка, по сути дела, возможна только с использованием алмазного инструмента, что существенно повышает себестоимость изготовления изделий. Так, по данным японских исследователей, себестоимость изготовления деталей из керамики может на несколько порядков превышать стоимость обработки деталей из конструкционных сталей [3]. Поэтому для изготовления конструктивных элементов фильер, форсунок, фильтров, микрожидкостных чипов и других деталей эффективно применяют физико-химические методы обработки. Одним из них является метод электролитно-плазменной обработки, часто называемый в зарубежной технической литературе комбинированным электроэрозионно-электрохимическим методом.

Физические явления, протекающие на границе раздела «металл — электролит» при пропускании через нее электрического тока высокой плотности исследовались в Институте прикладной физики АН МССР под руководством Б. Р. Лазаренко во второй половине прошлого века (П. Н. Белкин, В. Н. Дураджи) [4]. Был обнаружен целый ряд эффектов, которые не находили объяснения в рамках классической (фарадеевской) электрохимии. Так, было установлено, что известная физическая картина прохождения электрического тока через водные растворы электролитов справедлива лишь до некоторых критических значений плотности тока на электродах [5]. После их превышения вокруг металлического электрода (как правило, катода) образуется облако плазмы с сильно развитой поверхностью, оттесняющей электролит от поверхности электрода. При этом возникает многофазная система «металл — плазма — пар — газ — электролит», в которой носителями заряда служат не только ионы, но и электроны. Происходящее при этом разрушение металлического электрода уже не является электрохимическим процессом в обычном понимании этого термина. Кроме того, тепловые потоки, генерируемые при локальных электрических разрядах в тонком (~ 10 мкм) приэлектродном слое, приводят к разрушению диэлектрических материалов, находящихся в непосредственной близости от катода. Это явление и лежит в основе электролитно-плазменной обработки диэлектрических материалов.

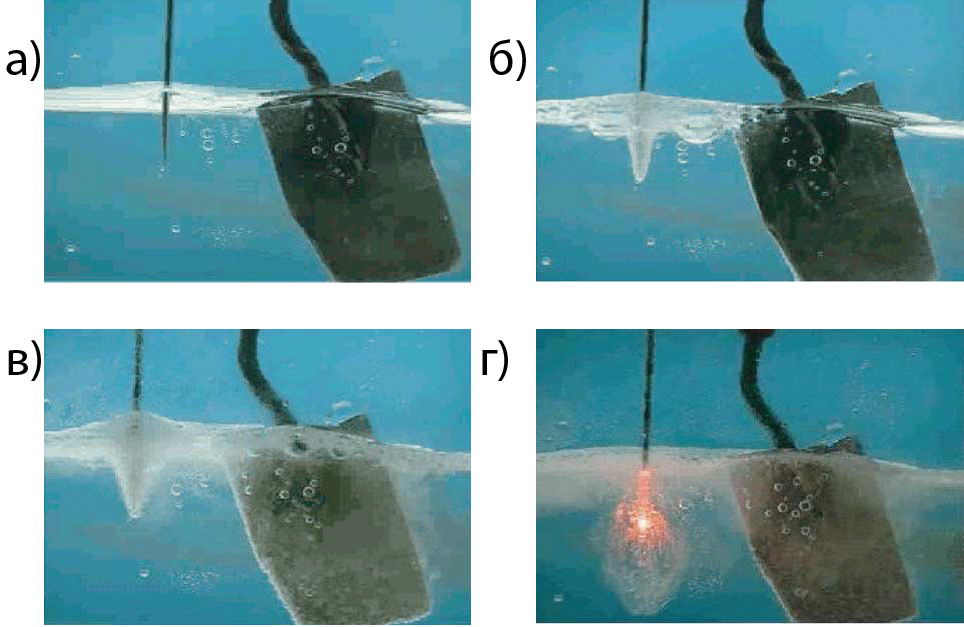

Стадии возникновения плазменного разряда на цилиндрическом электроде диаметром Ø 1 мм показаны на рис. 1. Электрод подключен к «минусу» источника питания постоянного тока. Фото, полученное авторами работы [6], демонстрирует различные процессы в окрестностях электрода при напряжении 0…30 В, в среде 20% раствора NaOH: от вскипания электролита вокруг электрода до образования на нем газоплазменных разрядов. В качестве анода использовался электрод с площадью 100 мм2. При подаче напряжения на электроды анод начинает растворяться вследствие электролитической реакции, что можно наблюдать визуально.

Рис. 1. Стадии возникновения плазменного разряда при напряжении а) 0 В, б) 7,5 В, в) 15 В, г) 30 В.

Чем выше электропроводность раствора электролита, тем меньшее значение напряжения необходимо для образования плазменных разрядов на инструменте.

При подаче напряжения на катоде образуются пузыри водорода, а на аноде выделяется кислород. Электроды отделяются от раствора газовой пленкой, и искровые разряды генерируются через газовые образования, формирующие сплошную пленку вокруг катода. Разрушение катода связано с электроэрозионными процессами в зоне протекания локальных разрядов.

Электрохимические реакции, протекающие на электродах:

катодные:

— осаждение металла из раствора М+ + е– → М;

— выделение водорода 2Н+ + 2е– → Н2↑ (в кислотном растворе), 2Н2О + 2е– → 2(ОН)– + Н2↑ (в щелочном растворе);

анодные:

— выделение кислорода 4(ОН)– → 2Н2О + О2 ↑ + 4е–;

— анодное растворение материала анода М → М+ + е–;

Авторы работы [7] предложили идеализированную модель для расчета значения силы тока Ic и напряжения Vc, при которых достигается максимальная скорость разрушения материала катода. Согласно этой модели, критическое напряжение зависит только от концентрации электролита, однако наблюдаемые экспериментально значения показывают, что критическое напряжение увеличивается с диаметром инструмента. Это расхождение, возможно, связано с упрощенным характером модели, не учитывающей вторичные эффекты.

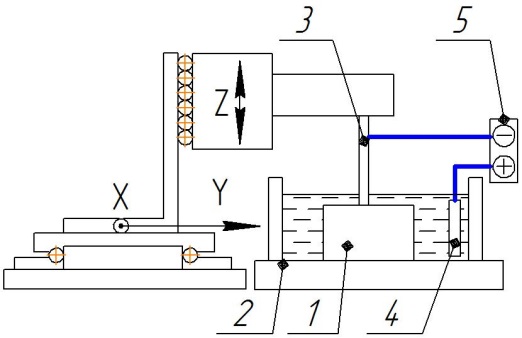

Принципиальная схема электролитно-плазменной обработки представлена на рис. 2. Заготовка 1 вместе с электродом 4 закрепляется в ванне с электролитом 2, после чего к поверхности заготовки подводят электрод-инструмент 3 и подают напряжения на электроды от источника питания 5, что приводит к возникновению плазменных разрядов на поверхности электрода-инструмента. Термическое воздействие образующихся плазменных разрядов на материал заготовки приводит к ее разрушению вследствие плавления и испарения.

Рис. 2. Схема электролитно-плазменной обработки. 1 — заготовка, 2 — ванна с электролитом, 3 — электрод-инструмент, 4 — анод, 5 — источник питания.

В работе [8] исследовалось влияние концентрации электролита и его температуры на напряжение и силу тока, при которых процесс стабилен, но не происходит разрушение катода. Низкое значение напряжения, подаваемое на электроды, не приводит к возникновению плазменного разряда на инструменте, а чрезмерное увеличение напряжения может привести к растрескиванию керамической заготовки. Авторы заметили, что с повышением температуры электролита увеличивается как его электропроводность, так и сила тока, что, в свою очередь, ускоряет процесс электролиза.

Влияние длительности импульса и времени паузы на процесс обработки изучено в [9]. Авторы утверждают, что зону термического воздействия можно снизить путем увеличения времени паузы и улучшением условий рециркуляции электролита в зоне обработки. Было отмечено, что увеличение напряжения может привести к превращению плазменных разрядов, действующих на заготовку в течение длительности импульса, в плазменную дугу, разрушающую стенки отверстия и увеличивающую зону термического воздействия.

Авторы работы [10] исследовали влияние параметров электролитно-плазменной обработки на точность и производительность и определили оптимальные значения длительности импульса и времени паузы для изделий из боросиликатного стекла. Экспериментально подтверждено, что использование постоянного тока приводит к нарушению формы обрабатываемых пазов шириной 200 мкм и глубиной 50 мкм как в продольном, так и поперечном сечении. Угол наклона стенок паза, измеряемый как угол отклонения поверхности стенки от вертикального положения, составил при этом режиме обработки 45°.

Использование пауз между отдельными импульсами позволяет улучшить качество обработки. Оптимальными значениями длительности импульса и паузы авторы называют 2 мс. Использование этих значений позволяет снизить угол наклона стенок паза до 25°. По мнению авторов, дальнейшее увеличение времени паузы приводит к снижению скорости обработки, а уменьшение — к снижению геометрической и размерной точности обрабатываемого паза.

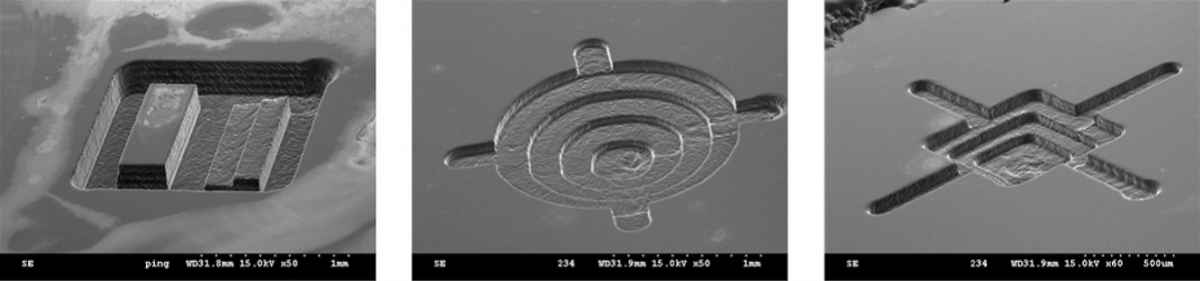

Использование вращающегося электрода приводит к уменьшению угла наклона стенок паза. Найдена оптимальная частота вращения, равная 1500 об/мин, что позволяет снизить угол наклона стенок до 10°. Дальнейшее увеличение скорости вращения инструмента приводит к снижению шероховатости обработанной поверхности, уменьшению глубины канавки и увеличению ее ширины. При помощи электролитно-плазменного фрезерования была получена объемная микроструктура на поверхности боросиликатного стекла, представленная на рис. 3.

Рис. 3. Объемная микроструктура, полученная электролитно-плазменной обработкой

Оптимальное значение скорости подачи электрода-инструмента для проведения электролитно-плазменного фрезерования составляет 1 мм/мин. Увеличение подачи приводит к снижению качества обработанной поверхности.

Электрод-инструмент

Электрод-инструмент для проведения электролитно-плазменной обработки должен состоять из электропроводного материала. Такие свойства, как жесткость, твердость и износостойкость, не являются ключевыми при выборе инструмента, в отличие от ультразвуковой обработки. Дело в том, что разрушение заготовки происходит благодаря термическому и химическому воздействию, а не механическому. Поэтому при электролитно-плазменной обработке применяются латунированные, графитовые или медные электроды.

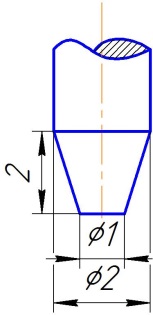

Авторы работы [11] установили, что геометрическая форма электрода-инструмента оказывает значительное влияние на скорость разрушения стекла и величину бокового зазора, вычисляемого как половина разницы между диаметром отверстия и диаметром инструмента в процессе ЭЭХО. Формы наконечника инструмента, рассматриваемые в эксперименте, представлены на рис. 4, где: а) цилиндрический наконечник и плоский торец; б) конусный наконечник и плоский торец; в) конусный наконечник и сферический торец.

а) б) в)

Рис. 4. Инструменты различной геометрической формы

Исследования проводились при 20% концентрации NaOH в растворе электролита и напряжении 80 В. Скорость удаления материала для инструментов а), б) и в) составила 0,056, 0,154 и 0,248 мг/мин соответственно. Эти результаты показывают, что максимальная скорость обработки достигается при использовании инструмента с коническим наконечником и сферическим торцом. При использовании цилиндрического наконечника процесс рециркуляции электролита затруднен из-за тесного контакта между внутренней поверхностью отверстия и внешней поверхности инструмента, а также адгезии электролита с этими поверхностями. Коническая форма наконечника в сочетании с плоским торцом увеличивает количество электролита в зоне обработки, что приводит к увеличению скорости обработки. Однако наибольшими показателями в скорости удаления материала (0,248 мг/мин) обладает инструмент с коническим наконечником и сферическим торцом благодаря максимальному количеству электролита в зоне обработки.

Значение бокового зазора для инструментов а), б) и в) составило 0,556, 0,327 и 0,415 мкм соответственно. Для инструмента а) значение бокового зазора самое большое из-за неконтролируемого процесса разрушения материала заготовки плазменными разрядами. Для инструмента б) боковой зазор гораздо меньше. Это объясняется тем, что конический наконечник улучшает рециркуляцию электролита в зоне обработки, благодаря чему разряд концентрируется на торце инструмента.

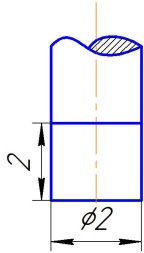

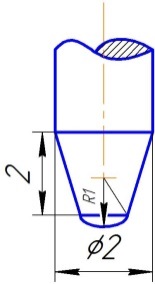

Авторы работы [12] использовали инструмент со сферическим наконечником, показанный на рис. 5. Инструмент изготовили при помощи электроэрозионной обработки. Металлический стержень с цилиндрическим наконечником диаметром Ø150 мкм и длиной 800 мкм, подключенный к положительному контакту источника питания, подводили к металлической пластине до возникновения пробоя. Тепло, полученное от энергии заряда, расплавляет цилиндрический наконечник инструмента. Расплавленный металл под действием сил поверхностного натяжения принимал сферическую форму.

Рис. 5. Электрод с наконечником сферической формы

Сравнивался электрод со сферической рабочей частью с электродом, имеющим цилиндрическую форму. Результаты эксперимента показывают, что сферическая форма электрода позволяет увеличить скорость разрушения материала более чем в 2 раза.

Зависимость времени обработки от глубины отверстия представлена на рис. 6.

Рис. 6. Зависимость глубины обработки от времени для электродов цилиндрической формы (1) и со сферическим наконечником (2)

Авторы объясняют этот эффект уменьшением площади контакта между инструментом и поверхностью отверстия благодаря сферической форме наконечника инструмента, что позволяет беспрепятственно проникать электролиту в зону обработки, после чего на инструменте образуется стабильная газовая пленка. При цилиндрической форме инструмента увеличивается время проникновения электролита в зону обработки, что увеличивает время формирования газовой пленки. Результаты эксперимента согласуются с результатами, полученными авторами работы [13].

Сферический электрод-инструмент достигает большей глубины обработки 335 мкм и меньшего диаметра отверстия 223 мкм по сравнению с 226 и 310 мкм соответственно, полученными цилиндрическим электродом-инструментом.

Использование электрода цилиндрической формы приводит к увеличению диаметра получаемого отверстия из-за химического травления стенок отверстия и воздействия электрических разрядов в процессе обработки. При использовании электрода сферической формы такого эффекта не наблюдается. Диаметр получаемых отверстий изменяется незначительно при различной глубине обработки.

Что касается качества внутренней поверхности отверстия, то обработка отверстия при использовании постепенной подачи инструмента не приводит к растрескиванию или повреждению на выходе из отверстия, в отличие от обработки цилиндрическим инструментом. Прошивка сквозного отверстия в кварце цилиндрическим электродом-инструментом не только дает больший диаметр отверстия, но и вызывает трещины на выходе из отверстия в момент, когда основной материал не выдерживает давления.

Хорошая циркуляция электролита предотвращает накопление пузырьков. В результате форма отверстия в продольном сечении не искажается. Следовательно, сферическая форма электрода инструмента имеет преимущество в достигаемой точности и производительности обработки перед инструментом цилиндрической формы. Сравнение машинного времени при прошивке отверстия глубиной 500 мкм обычным цилиндрическим электродом и сферическим электродом показывает, что время обработки во втором случае уменьшилось на 83%, а диаметр отверстия снизился на 65%.

Рабочая жидкость

Авторы работы [14] определили зависимость напряжения пробоя от расстояния между инструментом и заготовкой при обработке боросиликатного стекла в среде 30% раствора NaOH. В результате эксперимента было установлено, что при напряжении ниже 25 В происходят химические реакции на электродах, однако обработка стекла не наблюдается. При увеличении напряжения до 30 В значение силы тока достигает 0,3 А. По мере увеличения напряжения до значений 35–40 В сила тока увеличивается до 1 А, а глубина удаляемого слоя составляет 23 мкм и 25 мкм соответственно. Авторы отметили, что с увеличением напряжения разброс значений глубины обрабатываемого слоя уменьшается с 4 мкм для 25 В до 2 мкм для 30 В.

Экспериментальным путем было установлено, что для материала заготовки с содержанием 9% натрия оптимальное напряжение обработки, при котором не проявляются трещины, составляет 35–40 В, а максимальный зазор между инструментом и заготовкой составляет 15 мкм. Для боросиликатного стекла с содержанием 4% натрия и 5% бора оптимальное напряжение обработки составляет 30 В.

Экспериментально установлено, что присутствие ионов Ca+, Mg+ и Na+ в составе материала заготовки увеличивает скорость щелочного растворения за счет их высокой активности.

В работе [13] первоначально в качестве электролита использовался водный раствор NaNO3, но из-за электрохимической реакции происходило электролитическое растворение меди, в результате чего образовалось большое количество шлама, который загрязнял раствор электролита и скорость разрушения материала снижалась. Было также отмечено, что при использовании водного раствора NaCl в качестве электролита скорость разрушения материала была также невысокой, в отличие от раствора электролита NaOH, который позволял достигать высоких скоростей обработки и не оказывал разрушающего воздействия на электрод-инструмент.

Авторы работы [15] для повышения производительности обработки решили использовать смесь электролитов. Установлено, что KOH по сравнению с NaOH имеет более высокую химическую активность, что приводит к увеличению скорости разрушения материала заготовки при меньшей концентрации. Однако качество обработанной поверхности снижается из-за неконтролируемого травления. Из экспериментальных результатов установлено, что максимальная скорость разрушения материала была получена при использовании 10% раствора NaOH + KOH, напряжении 35 В и отношении длительности импульса к времени паузы 70%. Скорость разрушения материала при выбранном режиме обработки составила 0,361 мг/мин.

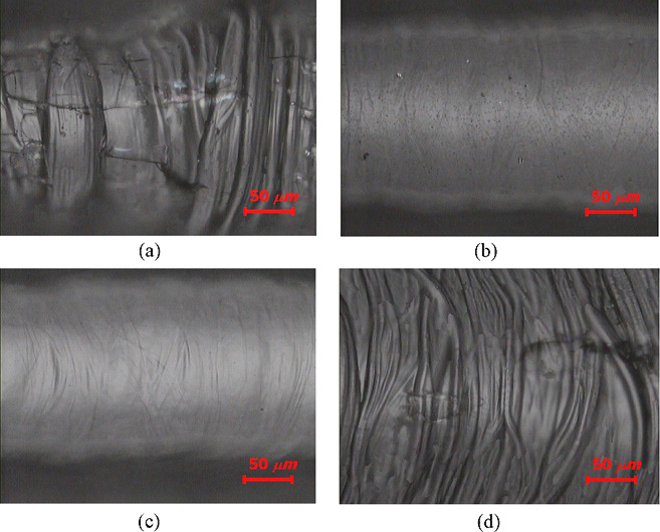

В работе [16] авторы для снижения напряжения пробоя добавляли мелкодисперсный порошок графита в электролит. Эксперимент проводился с использованием цилиндрического электрода из карбида вольфрама (WC) диаметром 0,2 мм, 30% NaOH в качестве электролита и напряжении 35 В постоянного тока. При обычном процессе электроэрозионной электрохимической обработки локально концентрированная энергия разряда вызывает неравномерность обработанной поверхности из-за возникновения микротрещин, локального разрушения заготовки. При использовании электропроводных частиц в среде электролита на обработанной поверхности заготовки наблюдалось заметное уменьшение микротрещин. На фотографиях представленных на рис. 7 можно заметить, что концентрация порошка в электролите заметно влияет на качество обрабатываемой внутренней поверхности прошиваемого отверстия. Обработка боросиликатного стекла толщиной 1 мм велась при напряжении 35 В в среде 30% NaOH, электродом диаметром 200 мкм. Шероховатость поверхности составила на фото а) Ra = 4,86 мкм без добавления графитового порошка в электролит, б) Ra = 1,63 мкм при концентрации порошка в растворе 0,5%, в) Ra = 1,44 мкм при концентрации порошка в 1,0%, г) Ra = 5,26 мкм при концентрации порошка 2%.

Рис. 7. Внутренняя поверхность отверстия, полученная при различной концентрации графитового порошка в электролите

Методы интенсификации обработки

Для увеличения производительности путем очистки межэлектродного промежутка от продуктов обработки используют вибрации, наложенные как на заготовку или инструмент, так и на электролит.

В [17] колебания ультразвукового диапазона частот передавались электролиту при помощи пластины диаметром 4 мм, подключенной к источнику УЗ колебаний и расположенной на дне ванны с электролитом. Ультра-звуковые колебания распространялись перпендикулярно поверхности заготовки. Это позволило увеличить глубину обработки, обеспечив достаточный поток электролита в зоне обработки для возникновения плазменного разряда и удаления обработанного материала из рабочей зоны. Газовый слой вытянулся вдоль электрода-инструмента под воздействием ультразвуковой волны, обеспечив тем самым однородность геометрической формы как в продольном, так и поперечном сечении. Использование УЗ колебаний, воздействующих на электролит, позволило уменьшить диаметр глухого отверстия с 426 мкм до 328 мкм и увеличить глубину обработки с 320 мкм до 550 мкм. Диаметр используемого электрода составлял 200 мкм.

В работе [18] для интенсификации процесса прошивки отверстий использовался полый цилиндрический электрод, через полость которого прокачивался электролит. Применение прокачки электролита под давлением при электролитно-плазменной прошивке отверстий позволило увеличить скорость разрушения материала и достигаемую глубину отверстий. Увеличение глубины прошивки электродами диаметром 1,7 мм составило 70%, а для электродов диаметром 1,4 и 1 мм — 60 и 55% соответственно. Однако метод имеет и недостатки. Было замечено, что прокачка электролита под давлением в 30 кПа приводит к увеличению диаметра отверстия на 45,7%, 5,97%, и 3,49%, для электродов диаметром 1,7, 1,4 и 1 мм соответственно. Также с повышением давления увеличивается и конусность отверстий.

Авторы работы [19] доказали, что использование абразивного инструмента с вращательным движением является лучшей конструкцией электрода для сверления отверстий в керамике, поскольку обеспечивает дополнительный электрический разряд и механическое воздействие для повышения скорости обработки. Эти методы сделали процесс удаления материала стабильным и, следовательно, привели к общему улучшению качества получаемых отверстий.

Из-за выступающей формы абразивных зерен поддерживается постоянный зазор в несколько мкм между инструментом и заготовкой во время обработки. Из-за этого происходит генерация дополнительных электрических разрядов под нижним торцом инструмента, что позволяет удалить дополнительный материал с рабочей поверхности.

Выводы

Таким образом, метод электролитно-плазменной обработки находит применение для обработки не только высокопрочных металлов, но и для хрупких диэлектрических материалов, таких как керамика.

Его использование позволяет создавать на поверхности керамических заготовок сложную микроструктуру с обеспечением высокой точности при соблюдении оптимальных параметров напряжения, вращении электрода со скоростью 1500 об/мин и скоростью подачи инструмента 1 мм/мин.

Электролитом, обеспечивающим максимальную скорость удаления материала и минимальную зону термического влияния при минимальном напряжении пробоя, является 30% раствор NaOH.

Прошивка отверстий при использовании инструмента со сферической формой наконечника, обеспечивающего максимальную циркуляцию электролита в зоне обработки, позволяет достигать скорости разрушения материала до 0,25 мг/мин.

Добавление графитового порошка в электролит при его концентрации 1% позволяет снизить шероховатость до 1,44 мкм по Ra при исходной шероховатости 4,86 мкм по Ra.

Разработаны методы интенсификации обработки, такие как использование активных электролитов и повышение их концентрации, прокачка электролита через полость в электроде-инструменте, использование абразивных инструментов, ультразвуковых колебаний и др.

Литература

1. Исаченко В. А., Астахов Ю. П., Саушкин Б. П. Технологии ракетно-космического машиностроения — проблемы и перспективы / Технология машиностроения. 2016. № 1. С. 10–14.

2. Наукоемкие технологии машиностроительного производства. Физико-химические методы и технологии/Под ред. Б. П. Саушкина. — М.: Форум, 2013. — 926 с.

3. Алмазное шлифование карбидкремниевой керамики для машиностроения: монография / О. В. Душко, В. М. Шумячер. Волгогр. гос. архит.-строит. ун-т. — Волгоград: Волг-ГАСУ, 2009. — 80 с.

4. Саушкин Б. П. Электрический разряд в жидких и газовых средах — основа нового поколения методов и технологий машиностроительного производства / Электронная обработка материалов. 2004. № 1. С. 8–17.

5. Дураджи В. Н., Парсаданян А. С. Нагрев металлов в электролитной плазме. — Кишинев: Изд-во «Штиинца», 1988. — 216 с.

6. Lin Tang. Возможности повышения скорости ЭЭХО боросиликатного стекла. Discussing the Measure of Improving Pyrex Glass ECDM Removal Rate / Lin Tang, Ganggang Zhao // Ad-vanced Materials Research. 2012. № 411 (2012). С. 319–322.

7. Lijo Paul. Влияние технологических параметров на зону термического воздействия при микрообработке боросиликатного стекла методом микро ЭЭХО. Effect of process parame-ters on heat affected zone in micro machining of borosilicate glass using μ-ECDM process / Lijo Paul, Somashekhar S Hiremath // Applied Mechanics and Materials. 2014. № 490–491. С. 224–228.

8. Lijo Paul. Улучшение скорости обработки со смешанным электролитом в ЭЭХО. Процесс Improvementin Machining Ratewith Mixed Electrolytein ECDM Process / LijoPaul, So-mashekharSHiremath / ProcediaTechnology. 2016. № 25. С. 1250–1256.

9. Min-Seop Han. Улучшение целостности поверхности при электроэрозионной электрохимической обработке путем использования смеси электролита с порошком. Improve-ment of surface integrity of electro-chemical discharge machining process using powder-mixed electrolyte / Min-Seop Han, Byung-Kwon Min, Sang Jo Lee//Journal of Materials Processing Technology. 2007. № 191. С. 224–227.

10. Lijo Paul. Влияние технологических параметров на зону термического воздействия при микрообработке боросиликатного стекла методом микро ЭЭХО. Effect of process pa-rameters on heat affected zone in micro machining of borosilicate glass using μ-ECDM process / Lijo Paul, Somashekhar S Hiremath // Applied Mechanics and Materials. 2014. № 490–491. С. 224–228.

11. Lijo Paul. Улучшение скорости обработки со смешанным электролитом в ЭЭХО. Процесс Improvement in Machining Rate with Mixed Electrolyte in ECDM Process / Lijo Paul, Somashekhar S Hiremath // Procedia Technology. 2016. № 25. С. 1250–1256.

12. Cheng-Kuang Yang. Повышение эффективности и точности ECDM сферическим электродом-инструментом. Enhan-cement of ECDM efficiency and accuracy by spherical tool elec-trode / Cheng-Kuang Yang, Kun-Ling Wu, Jung-Chou Hung, Shin-Min Lee, Jui-Che Lin, Biing-Hwa Yan // International Journal of Machine Tools & Manufacture. 2011. № 51. С. 528–535.

13. Bhattacharyya B., Экспериментальные исследования электроэрозионной электрохи-мической обработки (ЭЭХО) диэлектрических керамических материалов. Experimental investigations into electrochemical discharge machining (ECDM) of non-conductive ceramic materials/B. Bhattacharyya, B. N. Doloi, S. K. Sorkhel//Journal of Materials Processing Tech-nology. — 1999. № 95. С. 145–154.

14. Fascio V. Искровое химическое гравирование в электрохимии. Spark assisted chemical engraving in the light of electrochemistry / V. Fascio, R. Wüthrich, H. Bleuler // Electrochimica Acta. 2004. № 49. С. 3997–4003.

15. Lijo Paul. Улучшение скорости обработки со смешанным электролитом в ЭЭХО. Процесс Improvement in Machining Rate with Mixed Electrolyte in ECDM Process / Lijo Paul, Somashekhar S Hiremath // Procedia Technology. 2016. № 25. С. 1250–1256.

16. Min-Seop Han. Улучшение целостности поверхности при электроэрозионной электрохимической обработки путем использования смеси электролита с порошком. Im-provement of surface integrity of electro-chemical discharge machining process using powder-mixed electrolyte / Min-Seop Han, Byung-Kwon Min, Sang Jo Lee // Journal of Materials Pro-cessing Technology. 2007. № 191. С. 224–227.

17. Min-Seop Han. Улучшение геометрии микрообработки электрохимическим разрядом c использованием электролита и ультразвуковых колебаний. Geometric improvement of electrochemical discharge micro-drilling using an ultrasonic-vibrated electrolyte / Min-Seop Han, Byung-Kwon Min, Sang Jo Lee // J. Micromech. Microeng. 2009. № 19. С. 1–8.

18. Mehrabi F. Применение впрыска электролита при электрохимической электроэрозионной обработке (ЭЭХО) оптического стекла. Application of electrolyte injection to the electro-chemical discharge machining (ECDM) on the optical glass / F. Mehrabi, M. Farahnaki-an, S. Elhami, M. R. Razfar // Journal of Materials Processing Tech. 2018. № 255. С. 665–672.

19. Sanjay K. Электроэрозионное электрохимическое сверление Al2O3 при помощи импульсного источника постоянного тока и вращающегося абразивного электрода. The drilling of Al2O3 using a pulsed DC supply with a rotary abrasive electrode by the electrochemical discharge process / Sanjay K., Chak P., Venkateswara Rao // Int J Adv Manuf Technol. 2008. № 39. С. 633–641.

Источник журнал "РИТМ машиностроения" № 5-2019