НПК «Дельта Тест» — разработчик и производитель электроэрозионного оборудования в 2018 году провела целый ряд прикладных технологических, конструкторских работ по усовершенствованию серии комплексов АРТА.

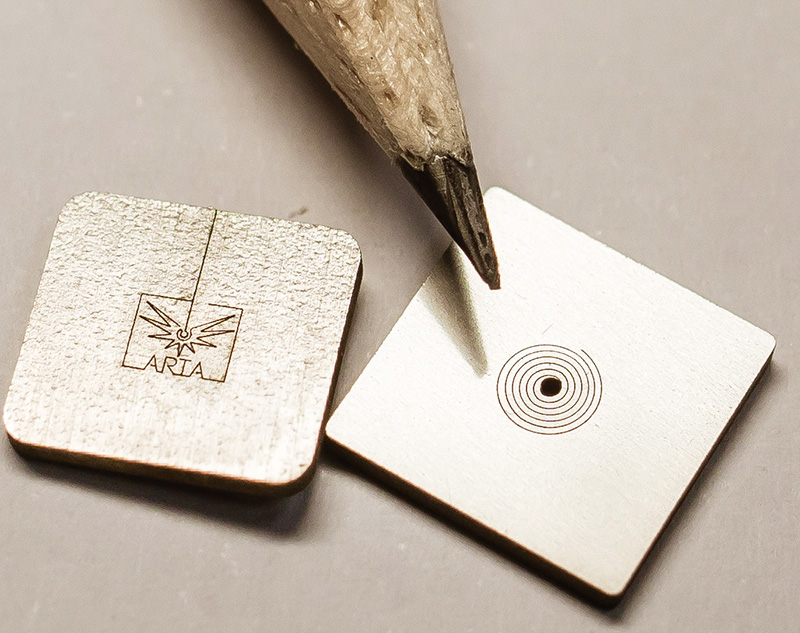

Специалисты компании выполнили опытно-конструкторскую технологическую работу по совершенствованию модуля перемотки сверхтонких электродов в электроэрозионных проволочных станках «АРТА» серии «НАНО». Целью исследований было повышение качественных характеристик обработки миниатюрными инструментами в диапазоне диаметров 10–30 микрон (рис. 1). Данные возможности комплексов АРТА 122 НАНО/152 НАНО являются критическими технологиями целого ряда задач радиоэлектронной, энергетической, аэрокосмической и других отраслей промышленности, позволяющими проводить вырезку пазов шириной менее 15–20 микрон и других элементов в специальных изделиях. При этом электроэрозия обеспечивает высокую стабильность геометрических характеристик и чистоты поверхности на всей высоте обработки, которая может достигать нескольких миллиметров. Кроме этого, усовершенствования коснулись и других компонентов станков данной серии. Новые образцы будут выпускаться на базе систем ЧПУ последнего поколения АРТА-Х.10, а также оснащаться передовой модификацией гидроагрегатов АРТА-СВ50 (разработка 2018 года) с интегрированным охлаждающим агрегатом и автоматическим цифровым управлением давлением прокачки рабочей жидкости.

Рис. 1

Рис. 2.

Кроме того, компания НПК «Дельта-Тест» завершила разработку и изготовление нового прецизионного 2‑осевого поворотного стола для электроэрозионных станков серий АРТА 1040 и АРТА 454 С (рис. 2). В настоящее время устройство находится в опытной экспликации и используется для обработки отверстий форсунок специальных изделий. Механизм стола выполнен для применения в задачах погружной электроэрозионной (прошивочной и вырезной) обработки, степень защиты корпуса — IP68. Все детали изделия изготавливаются и собираются в России на заводе НПК «Дельта-Тест», что гарантирует превосходные технические характеристики, качество и надежность при конкурентной цене и доступной сервисно-технологической поддержке пользователя. В новый продукт «АРТА» внедрен ряд новаторских решений, среди которых:

— применение высокомоментных сервоприводов на обеих осях без каких-либо дополнительных промежуточных механизмов передач (червячных пар и т. п.);

— управление от системы ЧПУ «АРТА» с возможностью одновременной интерполяции по всем осям станка (до 5–6 осей в моделях АРТА 1040, АРТА 454 С);

— высокое разрешение бесконтактных угловых оптических энкодеров (обратная связь по перемещениям) — 0,3”, дискретность поворота — 4”.

2-осевой механизм поворотного стола предназначен для решения различных геометрически сложных задач прецизионной электроэрозионной обработки. Проект в том числе связан с реализацией новой технологии 3D-микроэрозионного фрезерования (интегрируемой в оборудование «АРТА»), работы над которой проводятся специалистами компании в настоящее время.

В этом году компанией также проводятся исследования технологии и режимов проволочно-вырезной обработки на первых «черновых» проходах с применением современных прогрессивных электродов Termo (увеличение производительности на 19%), отрабатывается технология прошивки изделий из титана типа «байонет» с винтовым перемещением электрод-инструмента (комплекс АРТА С 60), осуществляется разработка и первичная апробация функций 3D-микро-

эрозионного фрезерования «цилиндр» и «конус» для станков АРТА 1040, продолжается НИОКР по созданию станка нового габаритного класса с системой автоматической заправки проволоки AWT. Была разработана технология изготовления элементов эталонных образцов из жаропрочных сплавов с помощью токарно-проволочной электроэрозионной обработки на оборудовании «АРТА». Проект проводился совместно с Всероссийским Институтом Легких Сплавов (г. Москва) и ставил целью создание новой методики обработки специальных кольцевых надрезов в деталях цилиндрической формы. Применение комбинированной электроэрозионной обработки обеспечивает превосходную точность и гарантирует отсутствие дефектов на внутренних радиусах данных элементов, присущих механическим способам. Работа связана с проведением испытаний на длительную прочность образцов из специальных материалов, применяемых в двигателестроении, в том числе для новых отечественных турбовентиляторных двигателей серии ПД‑14.

Еще больше новостей |