Автор:

В. К. Ермолаев, к. т.н., технический эксперт ООО «Шлифовальные станки», vad1605@yandex.ru

Быстроходное шлифование — финишная обработка труднообрабатываемых материалов с относительно малой глубиной резания, при которой за единицу времени снимается большое количество материала благодаря высоким скоростям резания в сочетании с повышением других параметров процесса обработки.

С появлением новых материалов деталей, с ужесточением требований к их финишной обработке совершенствуется технология и конструкция шлифовальных станков. Расширяющееся применение труднообрабатываемых материалов, таких как керамика, никелевые, титано-алюминиевые сплавы, никель-хром-молибденовые стали и др., диктует необходимость создания рациональных условий для их обработки. Последние 30 лет активно развивается новый вид шлифования — быстроходное шлифование (Speed-Stroke Grinding — SSG) [1], позволяющее, с одной стороны, обрабатывать новые материалы, с другой, существенно повысить эффективность процесса при обработке традиционных сталей и сплавов.

Основные характеристики процесса

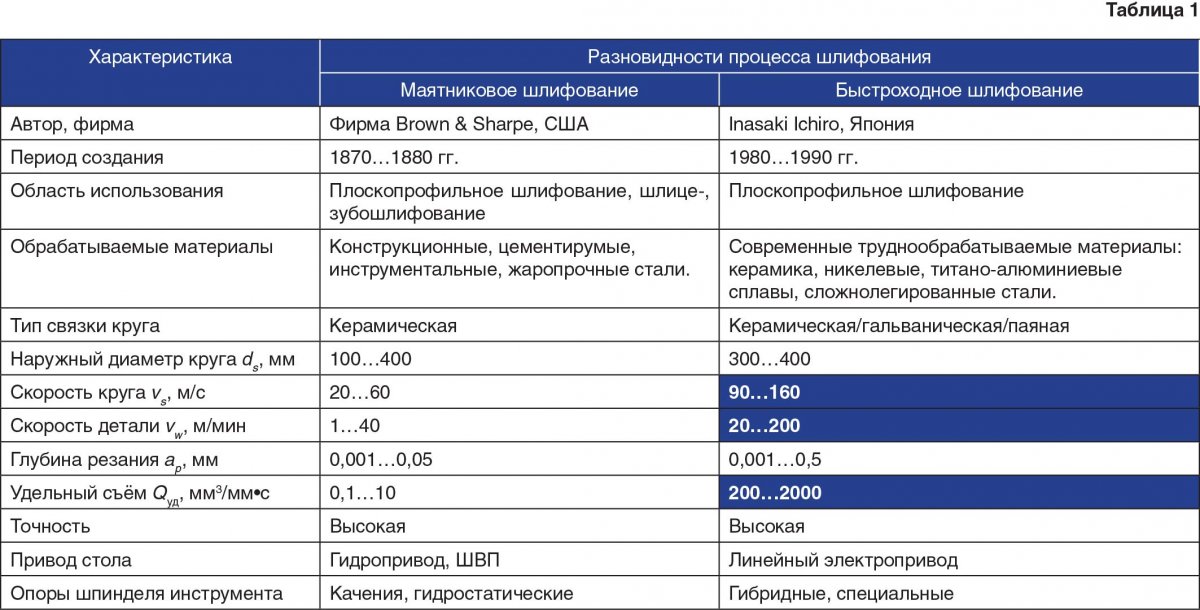

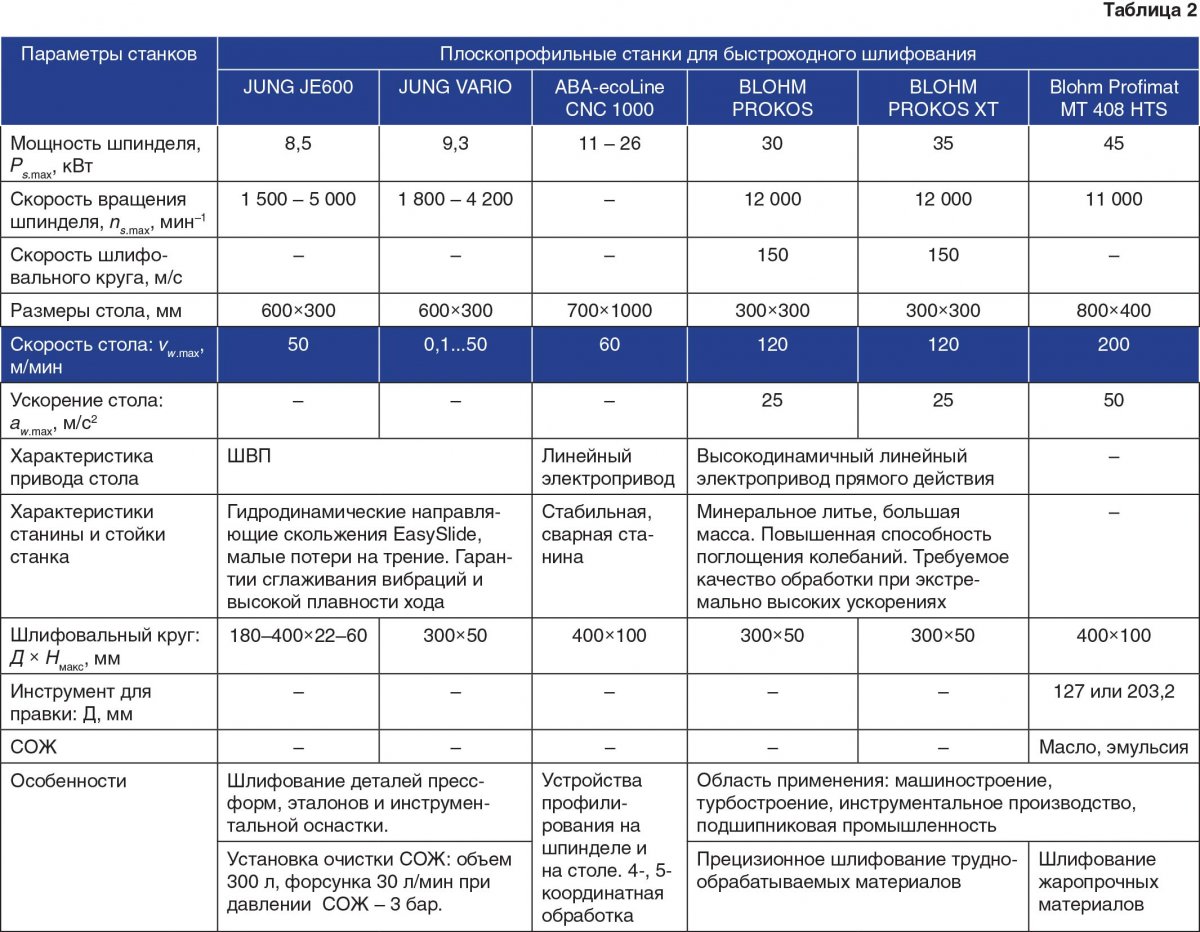

Процесс Speed-Stroke Grinding (SSG) — относительно новая перспективная технология плоскопрофильного шлифования. Быстроходное шлифование (БШ) характеризуется высокой скоростью перемещения стола — до 200 м/мин. Автором и первым исследователем процесса SSG является I. Inasaki — профессор Университета Кейо (Япония). Работы C. Zeppenfeld и Z. Nachmani из Рейнско-Вестфальского технического университета Аахена (Германия), выполненные в 2005–2007 гг., внесли существенный вклад в понимание процесса SSG. По их мнению, при БШ формирование стружки начинается раньше, чем при традиционном маятниковом. Это приводит к увеличению толщины среза, к изменению соотношения между пластической и упругой деформациями в зоне резания и к облегчению процесса стружкообразования. Снижается трение в контакте «зерно — материал», что наряду с уменьшением времени контакта снижает энергетическую и тепловую напряженность процесса. Фирмой Blohm и другими производителями были созданы станки, позволяющие вести обработку со скоростью резания 90 …160 м/с, подачей стола до 200 м/мин и ускорением 50 м/с2. В таблице 1 представлены сравнительные данные по традиционному маятниковому и быстроходному шлифованию.

БШ как метод обработки породило несколько разновидностей:

Prokos — новая концепция высокоскоростного шлифования, разработанная производителем станков компанией BLOHM, объединяет в себе достижения в возвратно-поступательном шлифовании с линейным приводом и преимущества технологии высокоскоростного шлифования компании TYROLIT.

SSG + CFG (speed-stroke grinding + creep-feed grinding) — комбинированный метод скоростного шлифования — глубинно-быстроходное скоростное шлифование. Разработки ведутся в национальной академии обороны Японии.

HSSG (high speed stroke grinding) — высокоскоростное БШ. Исследования проводятся в Рейнско-Вестфальском университете Германии.

Кинематика быстроходного шлифования

Процесс быстроходного шлифования авторы работ [2, 3] считают возможным качественно описать введением параметра: среднее сечение стружки am, которое определяют как:

am = ( vw / (c ∙ vs )) √ ( ap / ds) , (1)

где vw и vs — скорость детали и шлифовального круга соответственно, c — количество режущих кромок зерен на единицу площади шлифовального круга, ap — глубина резания, а ds — диаметр шлифовального круга. Чем больше среднее поперечное сечение стружки, тем больше сила резания, действующая на каждую режущую кромку, что в результате приводит к активному разрушению и вытеснению зерен. То есть режущие кромки зерен на поверхности круга могут оставаться острыми во время шлифования, т. к. происходит самозатачивание круга. С другой стороны, малое значение среднего поперечного сечения стружки вызывает чрезмерное истирание режущих кромок зерен, известное как затупление.

Из вышеизложенного можно сделать вывод, что процесс шлифования с большим средним поперечным сечением стружки приводит [2] к подавлению увеличения силы шлифования, но к большей шероховатости поверхности.

Qуд = ap ∙ vw , (2)

Вводя конкретную скорость удаления материала, среднее сечение стружки определяется как:

am = 1 / ( c ∙ vs ) √ ((Qуд ∙ vw) / ds) , (3)

Уравнение (3) говорит о том, что среднее поперечное сечение стружки увеличивается с увеличением скорости детали при постоянной удельной скорости удаления материала.

Следовательно, можно сказать, что БШ, характеризуемое высокой скоростью детали и малой глубиной резания, может использовать преимущества явления самозатачивания при сохранении постоянной скорости удаления материала.

Предполагая размерный эффект в процессе удаления материала, удельная энергия шлифования определяется [2] как:

e = e0 ∙ am–ε, (4)

где e0 и ε — постоянные (константы). Т. о. результирующая мощность шлифования P, равна:

P = b ∙ ap ∙ vw ∙ e = Ft ∙ vs, (5)

где b — ширина шлифования. Удельная тангенциальная сила шлифования получается из уравнений (3), (4) и (5) в виде:

( Ft / b ) = (e0 ∙ cε ( 1 / vs )1–ε ∙ ( ds / vw )ε / 2 ∙ Qуд1 – (ε / 2) , (6)

Из уравнения (6) очевидно, что удельная результирующая сила шлифования уменьшается при увеличении скорости детали при постоянной скорости удаления материала.

Технологические исследования

В работе [4] описаны эксперименты, которые проводились на быстроходном шлифовальном станке Blohm Profimat MT 408 HTS шлифовальным кругом из CBN (B 181) на керамической связке. Для измерения сил шлифования использовался трехкомпонентный динамометр, включающий пьезоэлектрический датчик силы Kistler. Кроме того, остаточное напряжение в материале заготовки 100Cr6 (AISI 52100, HRC 62) анализировали методом рентгеновской дифракции. Измерения деформации решетки проводились на плоскости решетки {211} мартенситной фазы с Cr-Ka-излучением. На рис. 1 показаны удельная мощность шлифования P''c, удельная энергия шлифования E''c и удельная энергия шлифования ec для разных скоростей стола vw. Хотя удельная мощность шлифования P''c увеличивается с увеличением скорости стола, удельная энергия шлифования по площади E''c и удельная энергия шлифования по съему ec уменьшаются. Это хорошо соответствует рассмотренным выше теоретическим соображениям. Следовательно, можно предположить, что тепловое воздействие с увеличением скорости стола с изделием уменьшается.

![Рис. 1. Изменение энергии и мощности быстроходного шлифования для различных скоростей стола с изделием [4]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_bistroxodnoe_shlifovanie_ris1_rhythm_of_machinery_2_2020.jpg)

Условия проведения экспериментов: шлифовальный круг В181 LHV 160, материал детали: 100Cr6 (HRC 62), режимы шлифования:

Qуд = 10–40 мм3/мм.с, Vуд = 1000 мм3/мм, vw = 12–180 м/мин, vs = 100–160 м/с. Параметры правки круга: коэффициент перекрытия Ud = 4, соотношение скоростей qd = 0,6–0,8, глубина правки aed = 0,003 мм, СОЖ: эмульсия 5%.

Qуд = 10–40 мм3/мм.с, Vуд = 1000 мм3/мм, vw = 12–180 м/мин, vs = 100–160 м/с. Параметры правки круга: коэффициент перекрытия Ud = 4, соотношение скоростей qd = 0,6–0,8, глубина правки aed = 0,003 мм, СОЖ: эмульсия 5%.

Рис. 1. Изменение энергии и мощности быстроходного шлифования для различных скоростей стола с изделием [4]

В статье [4] показано, что значительное увеличение скорости перемещения стола с изделием, использование шлифовального круга из CBN и высокоскоростное шлифование обеспечивают более надежное шлифование закаленных сталей с точки зрения улучшения функциональности процесса. В этой статье была разработана FEA-модель для имитирования температуры, возникающей при быстроходном шлифовании. Произведена оценка теплового влияния на поверхностный слой детали, которая показывает сильную корреляцию между моделируемой температурой и удельной энергией шлифования. Кроме того, были определены экспериментально микроструктура и остаточные напряжения в деталях, подвергнутых быстроходному шлифованию, которые соответствовали температурам, полученным при моделировании.

В работе [5] представлены результаты экспериментов с целью оценки сил резания при обработке различных материалов быстроходным шлифованием. На рис. 2 показаны удельные нормальные силы в зависимости от твердости материала и скорости стола с деталью. Меньшая толщина стружки при низкой скорости стола приводит к большему трению по сравнению с процессом на более высокой скорости. Таким образом, удельные усилия шлифования ниже при высоких скоростях стола с деталью.

![Рис. 2. Удельная нормальная сила резания при быстроходном шлифовании разных материалов [5]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_bistroxodnoe_shlifovanie_ris2_rhythm_of_machinery_2_2020.jpg)

Условия проведения экспериментов: шлифовальный круг CBN 10B 181 VP, материал детали: 100Cr6 (AlSi 52100) и Inconel 718. Режимы шлифования: Qуд = 20 мм3/мм.с, vw = 20, 50, 80, 120 м/мин, vs = 120 м/с; ae = 0,01, 0,025, 0,06 мм; СОЖ: эмульсия 4%, игольчатое сопло (11°), очищающее сопло. Расход 110 л/мин.

Рис. 2. Удельная нормальная сила резания при быстроходном шлифовании разных материалов [5]

Влияние твердости материала на удельные нормальные силы уменьшается с увеличением скорости стола. Как показано на рисунке, удельные нормальные силы выше при шлифовании пластичного и прочного сплава на основе никеля Inconel 718 при разных скоростях стола по сравнению с 100Cr6. Т. о., силовая модель [5] должна быть адаптирована к различным свойствам материала заготовки. Состав и структура обрабатываемого материала являются основными факторами, влияющими на шлифуемость обрабатываемых материалов.

На основании экспериментальных и расчетных данных [4, 6] (рис. 3), можно утверждать, что для снижения температуры, возникающей в процессе обработки, и минимизирования микроструктурных изменений в поверхностном слое целесообразно увеличивать скорость подачи (детали).

Дополнительное подтверждение благотворного влияния увеличения vw приведено в работе [7], в которой обнаружено, что остаточные напряжения при растяжении в поверхностном слое закаленной и отпущенной стали уменьшились при увеличении скорости стола и сохранении постоянной скорости удаления. Это подтверждает идею о том, что остаточные напряжения преобладают в тепловых эффектах для низких скоростей стола, как видно на рис. 4 [7].

![Рис. 3. Измеренная и расчетная максимальные температуры поверхности детали в зависимости от скорости детали при скорости резания 160 м/с; ТШ — традиционное (обычное), МШ — маятниковое, БШ — быстроходное плоское шлифование [6]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_bistroxodnoe_shlifovanie_ris3_rhythm_of_machinery_2_2020.jpg)

Условия проведения экспериментов: шлифовальный круг B181 LHV 160, материал детали: 100Cr6 (AlSi 52100). Режимы шлифования: Qуд = 40 мм3/мм.с, vw = 1000 мм3/мм, vs = 160 м/с; СОЖ: эмульсия 5%.

Рис. 3. Измеренная и расчетная максимальные температуры поверхности детали в зависимости от скорости детали при скорости резания 160 м/с; ТШ — традиционное (обычное), МШ — маятниковое, БШ — быстроходное плоское шлифование [6]

![Рис. 4. Результаты расчета по модели остаточных напряжений для быстроходного шлифования стали кругами CBN [7]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_bistroxodnoe_shlifovanie_ris4_rhythm_of_machinery_2_2020.jpg)

Рис. 4. Результаты расчета по модели остаточных напряжений для быстроходного шлифования стали кругами CBN [7]

Т. о., изучив представленные экспериментальные данные разных авторов [4, 5, 6, 7] можно с уверенностью утверждать, что они полностью подтверждают теоретические предположения по описанию процесса быстроходного шлифования. Энергетические, силовые и температурные показатели процесса быстроходного шлифования уменьшаются с увеличением скорости детали. Кроме того, исследования [4, 5, 6, 7] показали минимизацию микроструктурных изменений в поверхностном слое обрабатываемой детали с увеличением ее скорости из-за меньшей продолжительности воздействия источника тепла.

Станки для быстроходного шлифования

Плоско-профилешлифовальные CNC-станки, предназначенные для работы методами быстроходного шлифования, выпускаются в основном предприятиями Германии, Швейцарии, Испании; так, фирма Danobat разработала станок для быстроходного шлифования со скоростью стола до 250 м/мин и ускорением/торможением 5g. В Японии и Китае выпускаются опытные экземпляры станков, на которых продолжаются исследования быстроходного шлифования. При разработке станков для нового метода в первую очередь уделяется внимание применяемым материалам станины, стойки и стола станка, приводу стола, шпиндельному узлу, системе подачи и очистке СОЖ, а также абразивному инструменту.

Станина и стойка этих станков, изготавливаются, как правило, из минерального литья, имеют большую массу и высокую способность поглощения колебаний, что при экстремально высоких ускорениях обеспечивает требуемое качество шлифования. Скорости резания до 150 м/с, подачи до 120 м/мин с ускорениями до 25 м/с2 открывают новые технологические возможности для экономически эффективной шлифовальной обработки многих труднообрабатываемых материалов.

Опционное оснащение станков автоматической системой смены инструмента позволяет осуществлять полную комплексную обработку сложных деталей с выполнением операций шлифования, фрезерования и сверления. В таблице 2 собраны основные данные по некоторым быстроходным станкам, выпускаемым серийно и применяемым для прецизионной обработки в машиностроении, турбостроении, инструментальном производстве.

Привод стола станка

Тенденция повышения скорости стола плоскопрофилешлифовальных станков маятникового шлифования существовала всегда. Это можно проследить на примере результатов статистического анализа [8] паспортных данных отечественных и зарубежных шлицешлифовальных станков близких типоразмеров, но выпущенных в разное время. В этих станках применялся гидропривод с дроссельным регулированием скорости движения.

Как видно из представленных на рис. 5 данных, среднее арифметическое значение распределения максимальных скоростей стола станков, выпущенных с разницей в 15 лет, отличается более чем в 2 раза. Однако анализ работ по быстроходному шлифованию показал, что оно представляет собой технологический системный процесс, в котором кроме высоких vw.max используются высокие скорости круга, применяются новые конструкции привода стола, шлифовального шпинделя, соответствующие абразивные инструменты и системы подачи СОЖ.

![Рис. 5. Гистограммы распределения значений максимальной скорости стола vw.max шлицешлифовальных станков разных лет выпуска: 1960…1965 гг. и 1975…1980 гг [8]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_bistroxodnoe_shlifovanie_ris5_rhythm_of_machinery_2_2020.png)

Рис. 5. Гистограммы распределения значений максимальной скорости стола vw.max шлицешлифовальных станков разных лет выпуска: 1960…1965 гг. и 1975…1980 гг [8]

В работе [9] описан линейный электропривод стола станка для HSSG, т. е. высокоскоростного быстроходного шлифования (рис. 6). Пара постоянных магнитов закреплена под столом, а пара катушек двигателя установлена симметрично в станине станка т. о., чтобы уравновесить магнитные силы и исключить дополнительную силу трения, создаваемую между столом и направляющими скольжения. Поскольку система стола с линейным двигателем не имеет механических элементов передач, достаточно легко достичь высокоскоростного движения стола с небольшими потерями энергии.

![Рис. 6. Вертикальный разрез стола станка для быстроходного шлифования [9]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_bistroxodnoe_shlifovanie_ris6_rhythm_of_machinery_2_2020.png)

Рис. 6. Вертикальный разрез стола станка для быстроходного шлифования [9]

Для создания легких и высокопрочных столов в качестве основного компонента материала используется корундовая керамика из-за ее высокой удельной прочности и высокого модуля Юнга. Движение стола осуществляется по линейным направляющим для уменьшения силы трения. Повышение температуры катушки линейного двигателя контролируется циркуляцией термостатированного масла, вводимого в два отверстия каждого сердечника. В таблице 3 приведены общие характеристики разработанного станка.

| Параметр | Значение |

|---|---|

| Максимальная скорость стола, м/мин | 100 |

| Ускорение и торможение стола, м/с2 Общая масса стола, кг |

19,6 28 |

| Мощность двигателя линейного привода стола, кВт Максимальная окружная скорость круга, м/с |

4,2 200 |

| Минимальная глубина резания, мкм | 0,1 |

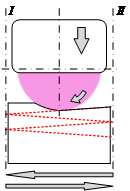

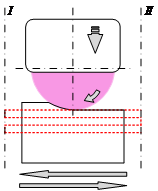

БШ может осуществляться двумя методами: а) с непрерывным врезанием (HSSG), когда ось круга должна выходить за торцы заготовки и занимать относительные положения I или II, определяемые разрывом контакта круга и изделия, и б) с дискретной подачей на врезание, когда торможение или разгон стола осуществляется за торцами обрабатываемого изделия, с тем чтобы скорость стола при шлифовании была постоянной, а подача осуществлялась прерывисто, как показано на рис. 7.

а)  б)

б)

б)

б)

Рис. 7. Варианты траекторий относительного движения круга при быстроходном шлифовании: а) непрерывное врезание, б) дискретная подача на врезание

При шлифовании с высокими скоростями стола важнейшим критерием работоспособности станков является плавность реверса. Известно [10], что с увеличением скорости движения стола возрастает и предельное максимальное ускорение āмак, при котором плавность реверса не нарушается, кроме того, для одной и той же скорости движения максимальное ускорение увеличивается при уменьшении отношения веса реверсируемых узлов GРЕВ к общему весу GСТ станка (рис 8). Значения отношения KG = GРЕВ / GСТ для различных шлицешлифовальных станков изменяются в пределах 0,15…0,27 [8].

![Рис. 8. Предельные значения āмак максимального ускорения стола в шлифовальных станках маятникового типа по условиям реверса [10]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_bistroxodnoe_shlifovanie_ris8_rhythm_of_machinery_2_2020.jpg)

Рис. 8. Предельные значения āмак максимального ускорения стола в шлифовальных станках маятникового типа по условиям реверса [10]

Экспериментальные исследования [8] позволили установить максимально допустимое ускорение стола, обеспечивающее плавность реверса и не вызывающее ухудшения качества обрабатываемых поверхностей:

[ā] = 1,35 + 4,8 . vw. Расчеты, проведенные по этой формуле, хорошо согласуются с данными работы [10]. Приведенное выражение допустимого ускорения [ā] можно использовать при проектировании привода стола станка и для быстроходного шлифования.

Существенным преимуществом линейного двигателя является то, что параметры ускорения и торможения стола на реверсах могут быть легко отрегулированы и т. о. вынужденные колебания могут быть сведены к минимуму. Например, Inasaki [2] продемонстрировал, что синусоидальный закон изменения ускорения и торможения успешно подавляет возникающие вибрации.

В металлообрабатывающих станках применяются линейные привода двух типов: плоский (планарный) и цилиндрический (штоковый). В таблице 4 из многочисленных интернет-ресурсов собраны данные о преимуществах и недостатках этих приводов.

| Тип линейного привода | ||

|---|---|---|

| + / - | Плоский (планарный) Производители: Fanuc, Mitsubish, Sew-eurodrive, Siemens, ABB, Sodick и др. |

Цилиндрический (штоковый) Производители: JMC Hillstone, LinMot, PBA Systems, Orientalmotor, Parker, Ametek, Delta и др. |

| Плюсы | + Большая мощность и тяга благодаря сердечниковым ЭМ катушкам. + Хороший теплоотвод, блок ЭМ катушек крепиться на массивные элементы конструкции с высокой теплопроводностью. + Постоянный зазор. + Динамическая точность в течении срока эксплуатации т. к. вектор тяги совпадает с направлением подачи. + Надежность и долговечность. + Жесткая конструкция. |

+ Тепло отводится окружающей средой и непосредственно на стол станка передается меньшая его часть. + Между цилиндром и обмотками ползуна нет дополнительных силовых воздействий, движение происходит плавно. + Благодаря симметрии конструкции, используется весь магнитный поток. Практически требуется в 2 раза меньше редкоземельных магнитов. + Повышенная ремонтопригодность, демонтаж и монтаж осуществляется просто и быстро, не требует дополнительной юстировки. |

| Минусы | – Значительное тепловыделение. – Наличие постоянной силы магнитного притяжения, приводящей к возрастанию нагрузки на направляющие и их износу, дополнительно увеличиваются и потери на трение и снижается КПД. – Ограничения по плавности движения из-за неоднородности общего поля, создаваемого постоянными магнитами. – Малоэффективность конструкции из-за использования менее чем на 50% дорогостоящих редкоземельных магнитов, применяемых во всех типах линейных двигателей. |

– Дефицит тяги (ЭМ катушки – бессердечниковые). – Возможные проблемы с теплоотводом. – Разнонаправленные биения магнитного штока и динамическая асимметрия зазора. – Недостаточно жесткая конструкция (шток крепиться на концах внатяг и периодически требует перенатяжений). |

Шпиндельный узел

Скорость резания при быстроходном шлифовании составляет до 200 м/с. Основными критериями работоспособности высокоскоростных шпиндельных узлов станков быстроходного шлифования являются традиционно требуемые: быстроходность, геометрическая точность, жесткость, долговечность, динамические характеристики.

Целесообразность использования ресурса увеличения скорости круга при быстроходном шлифовании определяется тем, что недеформированная толщина стружки [6] остается постоянной, если скорость стола с заготовкой vw и скорость шлифовального круга vs увеличиваются пропорционально с постоянным отношением vs / vw. Обычно это соотношение при маятниковом шлифовании составляет 50…100. С помощью метода быстроходного шлифования удельный съем материала Qуд может быть увеличен без изменения толщины стружки, силы шлифования или качества поверхности.

Традиционные подшипники качения не обеспечивают в полной мере требуемых критериев работоспособности высокоскоростных шпиндельных узлов из-за:

— ограниченной возможности их применения при больших нагрузках и высоких скоростях;

— непригодности для работы при значительных ударных и вибрационных нагрузках благодаря высоким контактным напряжениям и плохой способности демпфировать колебания;

— значительных габаритных размеров в радиальном направлении и массы;

— шума во время работы, обусловленного погрешностями формы;

— сложности установки и монтажа подшипниковых узлов;

— повышенной чувствительности к неточности установки;

— высокой стоимости при мелкосерийном производстве уникальных по размерам подшипников.

Повышение скоростных возможностей подшипников производится за счет конструктивных особенностей узлов. Применяются так называемые гибридные и специальные виды опор, гибридные подшипники с телами качения, в которых кольца и шарики изготавливают из разных материалов. Кольца изготавливают из стали 100Cr6, шарики — из керамики Si3N4.

В работе [11] описано применение в станке высокоскоростного мотор-шпинделя с максимальной скоростью вращения 36000 об/мин и мощностью 28 кВт, показанного на рис. 9. У этого шпинделя как в передней, так и в задней опорах применяются гибридные керамические подшипники.

![Рис. 9. Высокоскоростной мотор-шпиндель для шлифовального станка [11]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_bistroxodnoe_shlifovanie_ris9_rhythm_of_machinery_2_2020.jpg)

Рис. 9. Высокоскоростной мотор-шпиндель для шлифовального станка [11]

Кроме того, в передней опоре используются датчики температуры и вибрации для измерения этих параметров при проведении экспериментов. Система масляно-воздушного тумана и система водяного охлаждения применяются для смазки керамических шарикоподшипников и охлаждения ротора двигателя.

Т. о. сочетание быстроходного и высокоскоростного шлифования приводит к более высоким значениям удельного съема без структурного повреждения поверхностного слоя заготовки.

Использование высокой скорости круга при быстроходном шлифовании примечательно с учетом очевидных преимуществ увеличения толщины стружки. С точки зрения устойчивости процесса можно ожидать, что повышение производительности процесса за счет высокоскоростной обработки приведет к повышению его ресурсо- и энергоэффективности.

Шлифовальные круги

На выбор характеристики круга при быстроходном шлифовании влияют частота периодических столкновений с деталью, требуемая производительность, точность и шероховатость обработки. В статье [12] уточняется, что износ кругов при быстроходном шлифовании керамики существенно зависел от типа связки круга. Шлифовальные круги на гальванической и полимерной связке показали незначительный износ, а износ кругов на металлической и керамической связках был значительным. Предположительно различия в износе кругов обусловлены относительной хрупкостью связки и наличием вибраций.

Применяемый при высокоскоростном быстроходном шлифовании абразивный инструмент может обладать общими свойствами независимо от триады: схема обработки — материал детали — режим шлифования. Таким свойством является малая масса корпуса круга [13]. Корпус круга из стали и алюминия из-за их высокой прочности часто используется при шлифовании. Однако использование металлического корпуса увеличивает общую массу, и круги становятся тяжелее. Кроме того, они подвергаются сильным деформациям и нагрузкам при высокоскоростном шлифовании, и этими нагрузками нельзя пренебрегать. Углепластик является альтернативой, т. к. он обладает чрезвычайно высокой прочностью, жесткостью и высоким отношением прочности к весу.

При быстроходном шлифовании закаленной хромомолибденовой стали SCM440 применяемый шлифовальный круг представляет собой инструмент из CBN на керамической связке диаметром 200 мм, но с ограничением по скорости, которое составляет 120 м/с [14]. Круг уравновешивается на стенде с использованием динамической балансировки при vs = 120 м/с, при работе круг заправляется чашкой GC. В таблице 5 показаны условия эксперимента.

| Параметр | Значение |

|---|---|

| Изделие | Закаленная хромомолибденовая сталь SCM440 (HRC58, 100х2) |

| Шлифовальный круг | CBN140P150UZ1 (200х10) |

| СОЖ | Тип W2-1 (50х – разбавление) |

| Скорость стола, м/мин | 0,1…100 |

| Глубина резания круга, мм | 0,001…1 |

| Окружная скорость круга, м/с | 30…120 |

В работе [15] с целью подтверждения теоретических соображений проведены экспериментальные исследования быстроходного шлифования алюминида FL γ-титана Ti‑45Al‑2Mn‑2Nb+0,8% TiB2 алмазным шлифовальным кругом на керамической связке: D151 L6 V600. В качестве охлаждающей жидкости использовалась двухкомпонентная эмульсия на водной основе (RHENUS R‑FLEX) с долей эфирного масла 88% в смазочном материале, которая подавалась в зону контакта через игольчатое сопло. При исследовании остаточных (продольных — σ|| и поперечных — σ┴) напряжений, вызванных различными скоростями движения стола, скорость шлифования vs достигала 160 м/с, а стола vw 200 м/мин.

Уменьшение глубины резания при увеличении скорости стола приводило к уменьшению износа шлифовального круга до критической скорости стола vw ≈ 120 м/мин. Увеличение износа инструмента при превышении этой критической скорости стола, по мнению авторов, может быть связано с динамикой процесса и сильным ударом при врезании шлифовального круга в материал заготовки.

В дополнение к увеличению срока службы инструмента при быстроходном шлифовании в поверхностном слое заготовки создавались сжимающие напряжения. Эти остаточные напряжения сжатия являются следствием низких температур поверхности при шлифовании с высокими скоростями перемещения стола.

Компания TYROLIT разработала для станков Prokos фирмы BLOHM, применяемых для быстроходного шлифования аэрокосмических деталей, абразивные круги STRATO PRO. Применение этих кругов позволяет снизить вероятность появления прижогов на шлифуемой поверхности и энергозатраты. Преимуществом этих кругов является рабочая скорость до 80 м/с.

БШ, иногда называемое «холодным», является определяющим фактором при обработке деталей авиационных двигателей: лопаток турбин, ротора и сопловых лопаток, изготовленных из сплавов на базе никеля.

Подача СОЖ

Для того чтобы обеспечить эффективное охлаждение при высокоскоростном быстроходном шлифовании, необходимо с учетом [15] решить следующие задачи.

Разрушить создаваемый вращающимся с большой скоростью абразивным кругом воздушный слой. Прерыватель должен быть установлен непосредственно перед соплом.

Конструкция сопла должна учитывать особенности технологической операции.

Сопло подачи СОЖ в зону резания должно быть расположено близко к границе раздела между кругом и деталью, чтобы максимальное количество охлаждающей жидкости попадало в зону резания. Сопло правильной конструкции должно иметь суженное выходное отверстие, а угол контакта струи СОЖ должен составлять около 20° с поверхностью заготовки.

Расположение сопла по высоте должно учитывать направление обратного воздушного потока — рефлюкса вдоль заготовки, чтобы не ограничивать эффективный впрыск СОЖ.

Скорость струи СОЖ должна соответствовать скорости круга. Соотношение vСОЖ / vКР должно находиться в пределах 0,5…0,9 для обеспечения максимального снижения температуры на границе раздела круг/деталь/СОЖ. По возможности значение соотношения

vСОЖ / vКР следует оценить результирующими показателями качества обработанной поверхности детали.

Целесообразна гидроочистка шлифовального круга.

Сочетание быстроходного и высокоскоростного шлифования представляет собой новую технологию, ведущую к высокопроизводительной обработке. Высокий удельный съем Qуд, достигающий 2000 мм3/мм•с, ставит данный процесс в один ряд с процессами лезвийной обработки. Высокая скорость съема металла, незначительное проникновение тепла внутрь поверхностного слоя детали, небольшой износ шлифовального круга характеризуют преимущества новой технологии, называемой быстроходным шлифованием, перед традиционной технологией маятникового шлифования.

Литература

1. Современные шлифовальные станки: новые методы абразивной обработки. Ермолаев В. К. // РИТМ машиностроения. 2017. № 10. С. 28–33.

2. Ichiro Inasaki. Surface Grinding Machine with a Linear-Motor-Driven Table System: Development and Performance Test. CIRP Annals. Volume 48. Issue 1. 1999. P. 243–246.

3. Toenshoff H. K., Peters J., Inasaki l., Paul T. Modelling and Simulation of Grinding Processes. Annals of the CIRP. Vo1. 41 1992. № 2. Р. 677–688.

4. Duscha M., Klocke F., D’Entremont A., Linke B., Wegner H. «Investigation of Temperatures and Residual Stresses in Speed Stroke Grinding via FEA Simulation and Practical Tests, Proceedings in Manufacturing Systems». Vol. 5 (2010). № 3.

Р. 143–148.

5. M. Weiß, F. Klocke, H. Wegner. Chapter 5. Process Machine Interaction in Pendulum and Speed-Stroke Grinding. Process Machine Interactions: Predicition and Manipulation of Interactions between Manufacturing Processes and Machine Tool Structures. Springer. Chapter 5. 2013. P. 518.

6. Linke B., Duscha M., Klocke F., Dornfeld D. Combination of speed stroke grinding and high speed grinding with regard to sustainability. Proc. 44th CIRP Int. Conf. Manuf. Syst., USA, 2011.

7. Duscha, M., Klocke, F., Wegner, H.: Residual Stress Model for Speed-Stroke Grinding of Hardened Steel with CBN Grinding Wheels. In: International Journal of Automation Technology. 5 (2011). №.3. S. 439–444

8. Ермолаев В. К. Повышение производительности шлицешлифовальных станков на основе глубинного шлифования. Дис. на соискание ученой степени к. т.н. Москва. СТАНКИН. 1984.

9. Akinori Yui, Shigeki Okuyama, Takayuki Kitajima. Performance of the Speed-Stroke and Creep-Feed Grinding under Constant Removal Rate. Advances in Abrasive Technology VI. 2004, V. 257–258, P. 69–74.

10. Столбов Л. С. Контроль плавности реверса стола гидрофицированных шлифовальных станков // Станки и инструмент. 1974. № 1. С. 8–10.

11. Lu Yang, Yu Can Fu, Jiu Hua Xu, Yong Tao Liu. New Development of Supersonic Surface Grinding Machine Tool with a Linear-Motor-Driven Table System. Advanced Materials Research, January 2016, Trans Tech Publications. 2016. Vol. 1136, Р. 667–672.

12. Tönshoff, H. K., Meyer, T., Wobker, H. G., 1996, Machining advanced ceramics with speed stroke grinding. Ceramics Industry. July, 17–21.

13. Lu Yang, Yucan Fu, Jiuhua Xu. Development of a novel supersonic grinding machine tool. International Journal of Advanced Manufacturing Technology 81 (9). June 2015. Volume 81, pp 2039–2052.

14. Akinori Yui, Shigeki Okuyama, Takayuki Kitajima. Performance of the Speed-Stroke and Creep-Feed Grinding under Constant Removal Rate. Advances in Abrasive Technology VI. 2004, V. 257–258. P. 69–74.

15. Fritz Klocke, Christoph Zwi, Nachmani Zeppenfeld. Advanced grinding of titanium aluminides. Int. J. Manufacturing Technology and Management. 2007. Vol. 12. Nos. 1/2/3. Р. 60–71.

16. Ермолаев В. К. Развитие техники подачи СОЖ при шлифовании // РИТМ машиностроения. 2019. № 7. С. 10–16.

Источник журнал "РИТМ машиностроения" № 2-2020