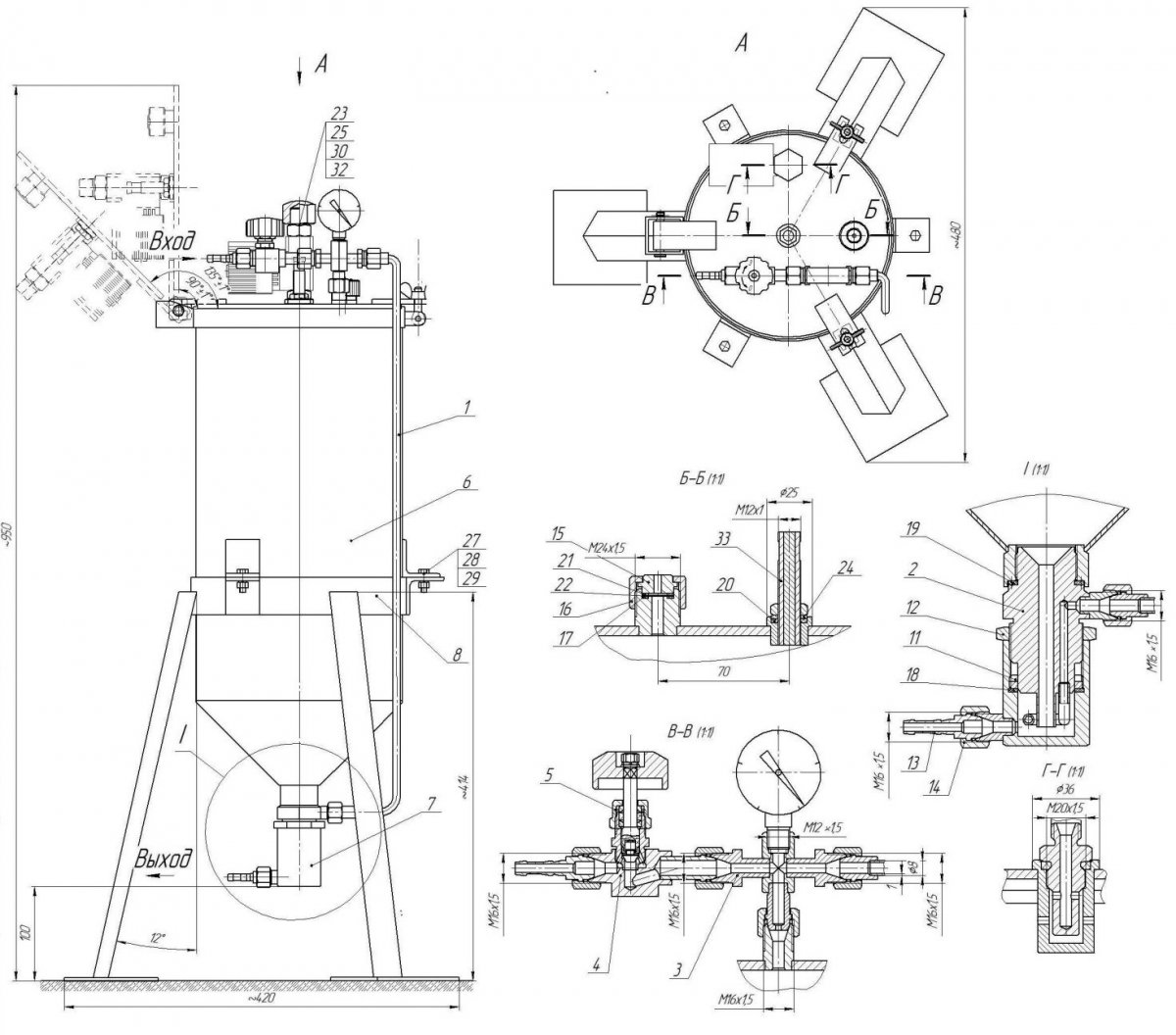

В настоящее время в России ряд металлургических предприятий проводит модернизацию существующих установок непрерывной разливки сталей для получения на существующих мощностях металлопродукции из хромистых и хромоникелевых высоколегированных сталей. В связи с этим актуальность приобретает внедрение процесса кислородно-флюсовой резки слябов, блюмсов или сортовых заготовок. Соответственно для осуществления этой задачи требуется установка на МГР специализированного оборудования, позволяющего решить поставленные задачи. Рассмотрим технологические особенности процесса, предварительные расчеты параметров и конструктивные особенности оборудования для кислородно-флюсовой резки, предназначенного для установки на МГР МНЛЗ.

Прежде чем приступить к рассмотрению непосредственно процесса автоматизированной кислородно-флюсовой резки сталей в установках непрерывной разливки стали (УНРС), остановимся на физико-химических особенностях, определяющих технологию кислородно-флюсовой резки сталей с высоким содержанием хрома и никеля в качестве легирующих элементов.

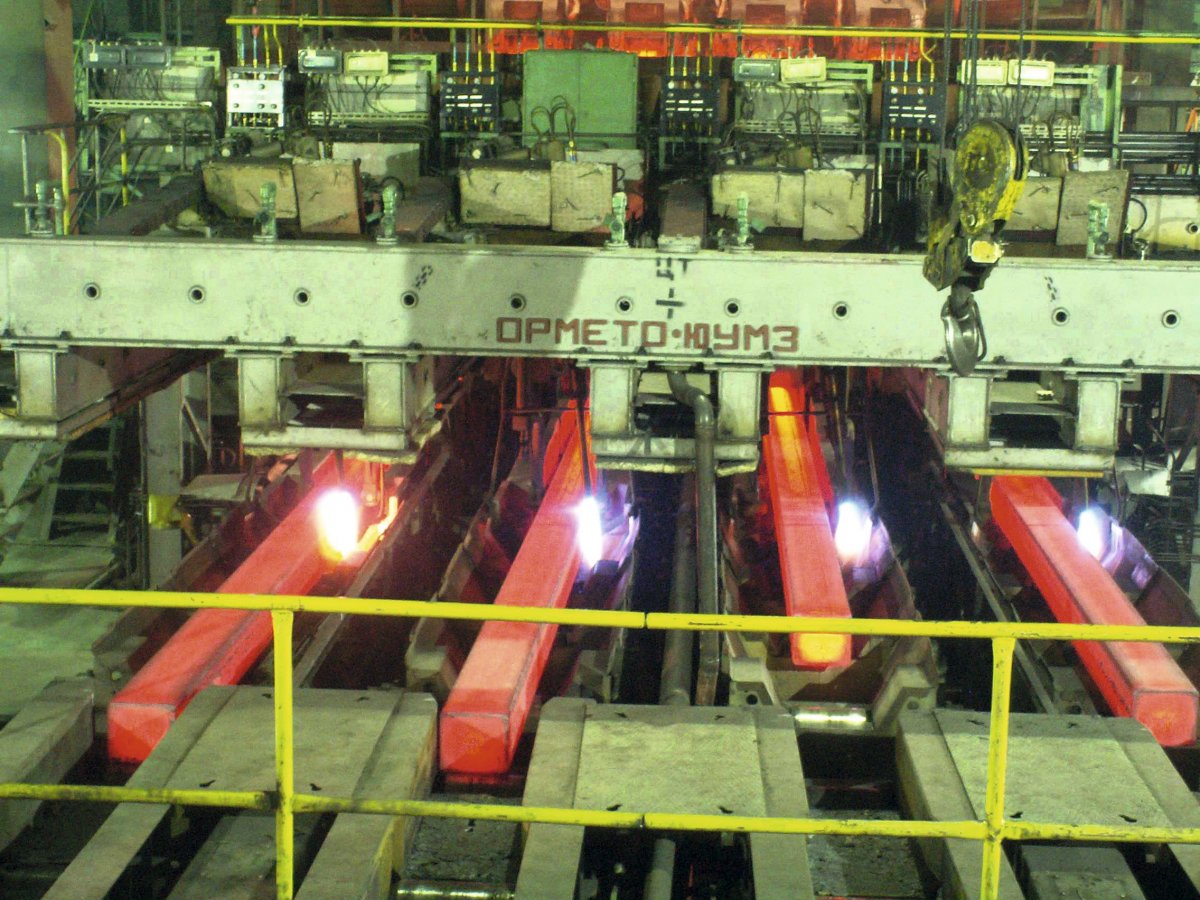

Самым эффективным и производительным процессом разделки сталей толщиной более 50 мм является кислородная резка (рис. 1, 2), а при резке горячих слябов в процессе выпуска в установках непрерывной разливки сталей она является фактически единственным методом, который поддаётся высокой степени автоматизации.

Рис. 1. МГР для кислородной резки слябов

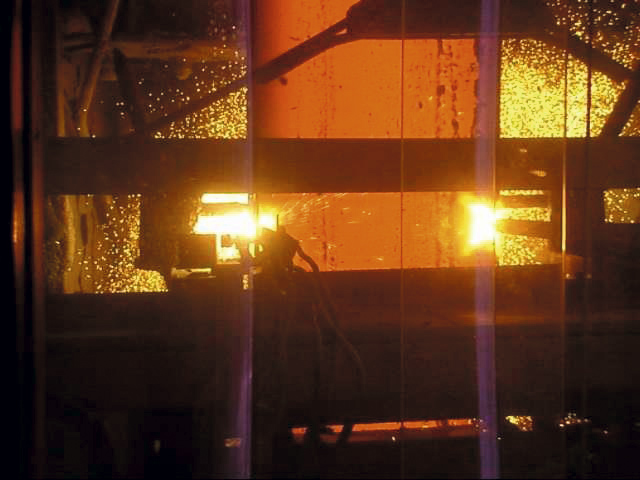

Рис. 2. МГР четырехручьевой МНЛЗ кислородной резки блюмсов (толщина резки до 300 мм)

Для нормального протекания процесса кислородной резки свойства металла должны удовлетворять следующим условиям:

— температура воспламенения разрезаемого металла в среде кислорода должна быть ниже температуры его плавления, так как в обратном случае вместо резки будет происходить выплавление металла;

— количество теплоты, выделяемой в процессе кислородной резки, должно быть достаточным для нагрева смежных участков до температуры его воспламенения и поддержания непрерывности процесса резки; кроме этого, теплопроводность металла должна быть незначительной, чтобы не препятствовать его нагреву в зоне реза;

— температура плавления окислов металла должна быть ниже температуры плавления самого металла и ниже температуры, возникающей в процессе резки в зоне горения металла, в противном случае образующиеся тугоплавкие окислы, не обеспечивая жидкотекучесть, не будут удаляться из реза и будут препятствовать дальнейшему процессу окисления металла;

— в состав металла, подвергающегося кислородной резке, не должны входить легирующие элементы, образующие тугоплавкие окислы, в количествах, затрудняющих резку.

Данные условия выполняются при кислородной резке малоуглеродистых низколегированных сталей. Нормальное протекание процесса кислородной резки углеродистых сталей обеспечивается за счёт того, что при температуре воспламенения железа ниже температуры плавления, сталь зажигается в струе режущего кислорода, при этом образуется шлак, который, расплавляясь, удаляется под действием струи кислорода, а кислород вступает во взаимодействие со следующим слоем стали, обеспечивая непрерывность процесса.

Однако не все стали можно разрезать кислородом. Стали с высоким содержанием хрома (более 4…6%) и никеля (более 10…12%) не поддаются обычной кислородной резке, так как благодаря наличию хрома и никеля на поверхности металла в зоне реза образуется тугоплавкая газонепроницаемая окисная плёнка с высокой температурой плавления (для окисла хрома Cr2O3 — 2270°C, для окисла никеля NiO — 1985°C, температура плавления хрома — 1885°C и никеля — 1452°C). В образующейся плёнке хромистожелезистых окислов окиси хрома содержится столько же, сколько хрома содержится в стали (аналогично по никелю). Например, температура плавления хромистых железняков при содержании хрома в стали порядка 20% составляет около 2000°C, что значительно превышает температуру плавления разрезаемой стали. Наличие такой плёнки исключает последовательное окисление стали кислородной струёй в зоне реза, прекращается горение железа, и, соответственно, прекращается выделение теплоты и расплавление металла, кроме этого, происходит отвод тепла в соседние участки металла, и значительное количество тепла теряется из-за охлаждающего действия струи режущего кислорода, что приводит к остановке процесса резки.

Для того чтобы выполнить кислородную резку высоколегированных сталей, необходимо обеспечить расплавление и перевод в шлак тугоплавких окислов, образующихся в процессе резки. Их можно удалить переводом в более легкоплавкие соединения и дополнительным нагревом до высоких температур. Для реализации этой цели применяют кислородно-флюсовую резку, при которой в зону реза кроме кислорода подаётся флюс в виде железного порошка определённой фракции, назначением которого является повышение температуры в зоне реза до 2200 … 2400°C за счёт реакции горения железа в кислороде и разжижение образующихся густотекучих окислов с высокой температурой плавления за счёт увеличения содержания железа в хромистожелезистых и никележелезистых окислах, доведения его до уровня менее 4% хрома или 10% никеля, что позволит вести резку высоколегированной стали (рис. 3).

Рис. 3. Резка сляба из высокоуглеродистой стали на УНРС вертикального типа

При создании оборудования для кислородно-флюсовой резки для установок непрерывной разливки сталей необходимо учитывать условия, в которых оно будет эксплуатироваться:

— эксплуатация оборудования производится в тяжёлых условиях непрерывного производственного цикла, оборудование должно обеспечить длительную непрерывную работу;

— работа оборудования происходит при повышенных и высоких температурах окружающей среды;

— часть оборудования работает в непосредственной близости к горячему металлу с температурой поверхности 700…1000°C;

— при работе необходимо обеспечить бесперебойное автоматизированное управление работой оборудования, последовательность его включения — выключения в течение всего технологического цикла;

— оборудование должно иметь возможность быстрой замены вышедших из строя или изношенных деталей или узлов.

Основываясь на технологических требованиях к кис-лородно-флюсовой резке высоколегированных сталей и условиях работы машин газовой резки (МГР) при получении слябов на установке непрерывной разливки сталей, можно приступить к формированию комплекса оборудования для МГР для первичной и вторичной порезки слябов.

Состав оборудования для кислородно-флюсовой резки для дооснащения МГР

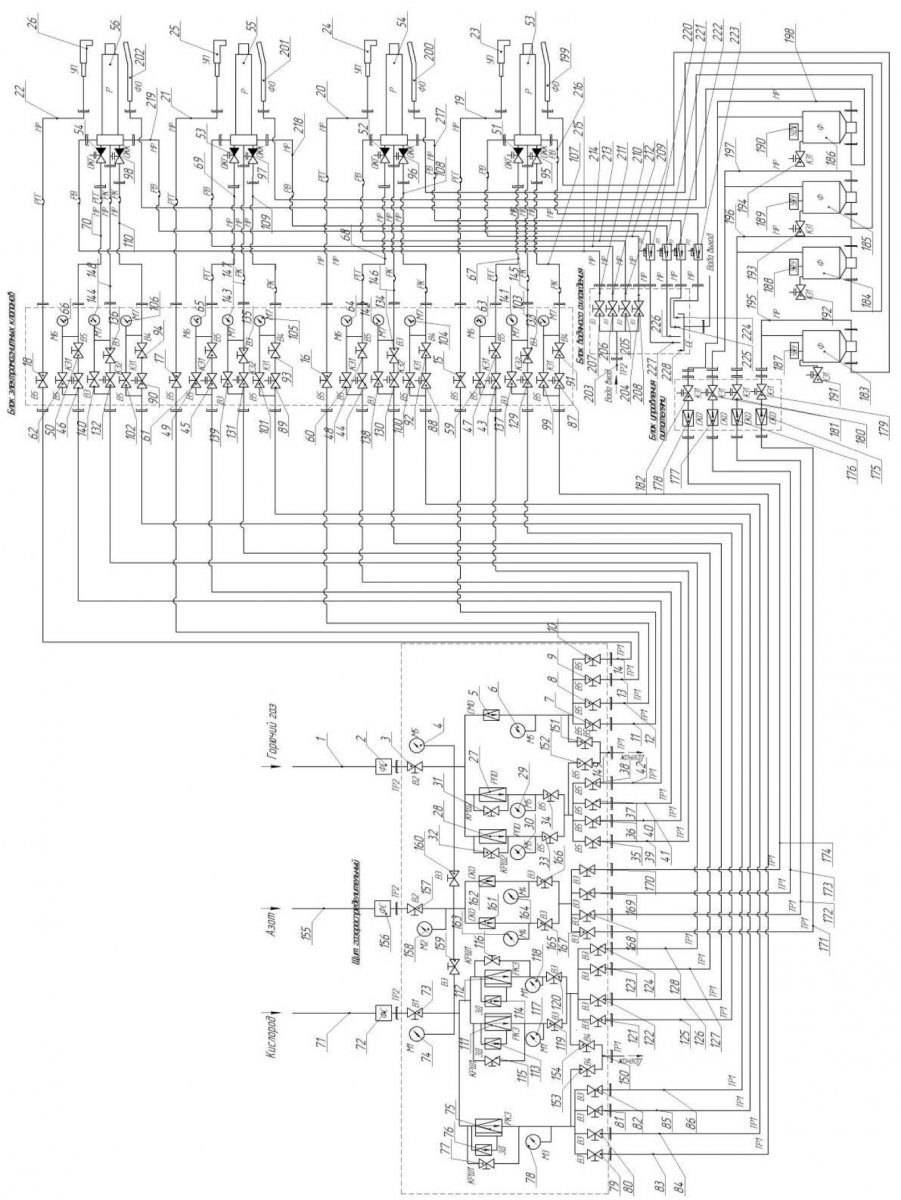

Для определения общей картины управления работой комплекса резки слябов из хромистых и хромоникелевых сталей приведём схему подачи газов и воды к оборудованию для кислородно-флюсовой резки на МГР МНЛЗ (рис. 4).

Рис. 4. Схема подачи газов и воды на комплекс оборудования МГР МНЛЗ

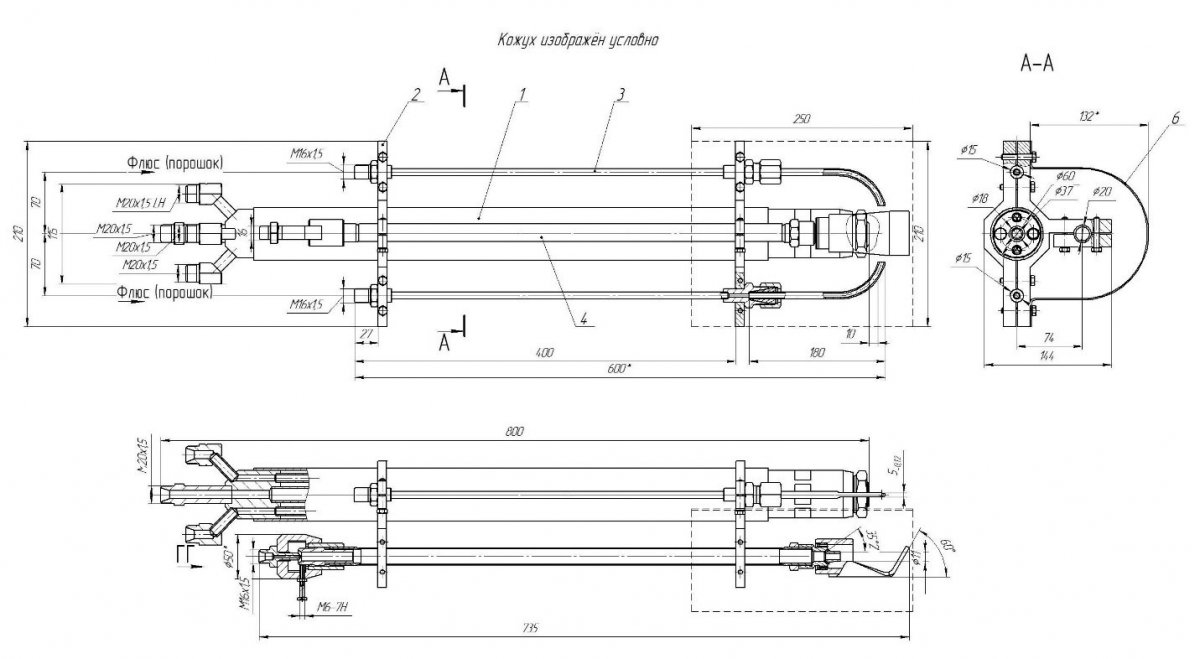

Резак МГР МНЛЗ для кислородно-флюсовой резки

Резак водоохлаждаемый с внутрисопловым смешением газов предназначен для резки горячего металла с температурой до 1100°C на машинах газовой резки в установках непрерывной разливки сталей. Конструкция мундштука резака позволяет производить резку металла вне зависимости от его температуры без предварительного подогрева кромок.

На рис. 5, 6 показан резак для МГР МНЛЗ в сборе с флюсовыми оснастками и устройством поджига. Оснастки для подачи флюса и устройство поджига крепятся к резаку при помощи двух кронштейнов. Флюсовые оснастки обеспечивают подачу железного порошка в зону реза в процессе резки. Устройство поджига обеспечивает поджиг пламени резака перед процессом резки. Для защиты от перетока газов и обратного удара пламени на входных штуцерах подогревающего кислорода и горючего газа устанавливаются защитные клапаны. Для защиты от внешней воды на резаках над устройством поджига и флюсовой оснасткой располагаются защитные кожухи, изготовленные из нержавеющей стали.

Рис. 5. Резак МГР МНЛЗ для кислородно-флюсовой резки

Рис. 6. Резак ручной для аварийной кислородно-флюсовой резки слябов с температурой 20…900°С

Флюсопитатель для МГР МНЛЗ

На рис. 7 показан флюсопитатель вместимостью 50 кг железного порошка марки ПЖВ. Флюсопитатель состоит из бачка и стойки-треноги, позволяющей установить питатель на портале МГР. Бачок представляет собой сосуд, на верхней крышке которого имеется крышка для засыпки флюса, на которой установлены: электромагнитный клапан для сброса азота в атмосферу при окончании резки, ультразвуковой датчик уровня, предохранительный клапан с разрывной мембраной, тройник с запорным вентилем. Нижняя часть бачка заканчивается втулкой, в которую устанавливается циклонная камера. Тройник соединяется с циклонной камерой соединительной трубкой.

Рис. 7. Флюсопитатель МГР МНЛЗ

Газопорошковая смесь подаётся от бачка по рукавам и далее по трубопроводам из трубки из нержавеющей стали к флюсовым оснасткам, установленным на резаке.

В качестве несущего газа используется азот, который подаётся от газораспределительного щита под давлением 2,5–3 кг/см2 и поступает к блоку управления питателями, откуда через сетевые редукторы и электромагнитные клапаны идёт к запорным вентилям флюсопитателей. После вентилей газ разветвляется на два потока: один поступает в верхнюю часть бачка для создания давления на флюс, находящийся в ёмкости, второй по трубке поступает в циклонную камеру для обеспечения транспортировки флюса.

Предохранительный клапан с разрывной мембраной срабатывает в случае повышения давления газа в питателе выше допустимого, и газ с избыточным давлением выбрасывается в атмосферу.

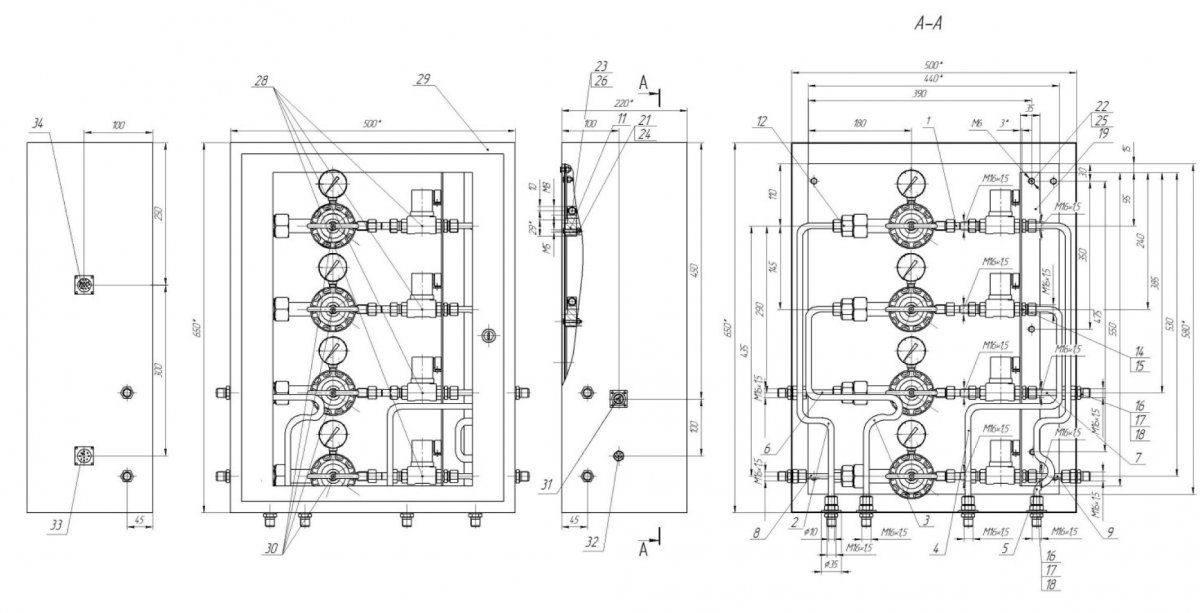

Блок управления питателями МГР МНЛЗ

Блок управления питателями МГР МНЛЗ (рис. 8) встраивается в работу АСУТП МНЛЗ. Блок управления питателями располагается в металлическом шкафу с прозрачной дверцей (степень защиты IP54), в котором расположены сетевые редукторы, предназначенные для регулировки давления азота, подаваемого к флюсопитателям, и электромагнитные клапаны, включающие — выключающие подачу азота.

Рис. 8. Блок управления питателями

На боковой стенке шкафа установлены ШР-разъёмы: для подключения электромагнитных клапанов сброса азота и для подключения ультразвуковых датчиков уровня порошка, установленных на крышке питателя.

На верхней стенке шкафа установлены два ШР-разъёма:

— для подключения в линию АСУТП ультразвуковых датчиков уровня порошка;

— для подключения в линию АСУТП электромагнитных клапанов сброса азота и электромагнитных клапанов подачи азота на флюсопитатели.

Для соединения ШР-разъёмов внутри шкафа выполнена разводка проводами согласно электрической принципиальной схеме и электрической схеме соединений.

На съёмной панели шкафа закреплены сетевые редукторы, обеспечивающие поддержание заданного давления в магистралях на флюсопитатели. Величину давления в магистралях определяют по манометрам, установленным на редукторах. К выходам редукторов через переходники закреплены два электромагнитных клапана, обеспечивающие пуск и прекращение подачи азота на флюсопитатели.

Блок управления питателями соединён с электромагнитными клапанами и ультразвуковыми датчиками уровня, установленными на питателях, кабелями, которые присоединяются к блоку управления через ШР-разъёмы, расположенные на боковой стенке шкафа блока управления флюсопитателями.

Расчёт оптимальных параметров процесса кислородно-флюсовой резки слябов в МНЛЗ

Определение расхода режущего кислорода

Расход режущего кислорода складывается из расхода кислорода на окисление металла и кислорода на выдувание шлака из реза под динамическим действием режущей струи. Оптимальный расход кислорода в единицу времени можно в первом приближении считать не зависящим от скорости резки и допустимого отставания струи, а пропорциональным толщине и температуре разрезаемой стали:

Vкр. = 3,3 · (60 · δ – 1400) / √Ts · (Ts – Тм), (1)

где: Ts — температура металла в зоне реза ≈1600°C;

Tм — температура металла перед резкой, °C; Δ — толщина металла, мм.

Для поддержания высокой скорости резки слябов при условии большого расстояния мундштука резака над металлом рекомендуется при расчёте каналов режущего кислорода в мундштуке увеличивать расход режущего кислорода в 1,5…2 раза. Расчет каналов мундштука ведётся исходя из наибольшей потребности режущего кислорода.

Определение расхода горючего газа и подогревающего кислорода

Основное назначение подогревающего пламени — нагреть начальный участок поверхности разрезаемого металла до температуры, при которой металл воспламеняется в струе режущего кислорода.

Кроме этого, подогревающее пламя подогревает переднюю верхнюю кромку впереди струи режущего кислорода до температуры воспламенения и вводит в зону реза дополнительное тепло, что активизирует реакцию окисления за счёт компенсации теплоотвода в металл и окружающую среду. Расход горючего газа определяется по следующей формуле:

Vгг = 8,5 · 10 – 3 · ψ · kр · kм–1· kт–0,5 · (δ + 100), (2)

где: ψ — коэффициент замены ацетилена примененным горючим газом (природным газом), для которого ψ = 1,6;

kр — коэффициент расстояния (расстояние между мундштуком резака и поверхностью металла) определяется по следующей формуле:

Кр = 1 + 0,01· (Н – 10), (3)

где: kм — коэффициент, зависящий от состава стали, для низкоуглеродистой спокойной стали kм = 1, для низколегированных марок сталей kм = 0,85, высоколегированных марок сталей, в том числе нержавеющих, kм = 0,7…0,75;

kт — коэффициент, зависящий от температуры металла (Тм ) в процессе резки, определяется по зависимости:

kт = (1 + 2 · Тм ·10–3) · (1 – 1,5 (δ · 10–3) 2). (4)

Количество подогревающего кислорода, необходимое для сжигания заданного количества горючего газа, определяется по следующей зависимости:

Vкп = β · Vгг . (5)

Для природного газа оптимальное соотношение с подогревающим кислородом β = 1,5 (6).

Для поддержания высокой скорости резки слябов при условии большого расстояния мундштука резака над металлом рекомендуется при расчете каналов подогревающего кислорода и горючего газа в мундштуке увеличивать расход газов для горючей смеси в 1,5 раза. Расчёт каналов мундштука ведется исходя из наибольшей потребности газов для горючей смеси.

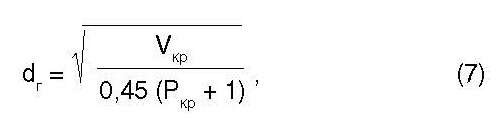

Расчёт основных каналов мундштука

В мундштуке имеются три типа каналов: дюзы для подогревающего кислорода и горючего газа, сопла для горючей смеси и канал режущего кислорода. Каждый из этих типов каналов рассчитывается по своей методике.

Каналы для режущего кислорода

Процесс истечения кислорода из режущего сопла в атмосферу можно в первом приближении считать адиабатическим. Для этого случая размер горлового канала (dг, мм) в мундштуке может быть определен из следующей зависимости

где Ркр — давление режущего кислорода перед резаком, в нашем случае Ркр = 10 кг/см2.

Диаметр выходного канала (dв) может быть найден из следующего соотношения:

— при давлении режущего кислорода перед резаком не более 10 кг/см2 расчет диаметра выходного канала ведется по формуле 8:

dв / dг = 1 + 0,05 (Ркр – 1), (8)

— при давлении режущего кислорода более 10 кг/см2 расчёт ведётся с учётом числа Маха:

dв / dг = 1 + (0,09 – 0,02 М) (Ркр – 1), (9)

где М — число Маха; Ркр. — давление режущего кислорода перед резаком.

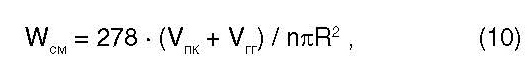

Каналы для газов горючей смеси.

Для устойчивого горения пламени без хлопков, обратного удара пламени или его отрыва от торца мундштука должно быть соблюдено условие равенства скорости воспламенения горючего газа и скорости истечения горючей смеси. Скорость истечения смеси определяется по формуле:

где Wсм — скорость истечения, м/с; Vпк — расход подогревающего кислорода, м3/ч; Vгг — расход горючего газа, м3/ч; n — количество сопел; R — радиус сопла.

Для этого условия диаметр выходного отверстия для горючей смеси (dп, мм) многосопловых мундштуков может быть найден из следующего уравнения:

dгс = [2,95 · (Vкп + Vгг) / n· So] 0,4 , (11)

где n — количество выходных отверстий для горючей смеси; So — относительная скорость воспламенения для данного горючего газа по отношению к ацетилену, для природного газа So = 0,4 (3,4 м/с).

Диаметры калибрующих дюз (dд, мм) природного газа и подогревающего кислорода подсчитываются по следующей зависимости:

dд = [V / n · μ · Б · ω · (Р + 1)] 0,5 , (12)

где V — расход подогревающего кислорода или природного газа, м3/ч; P — давление подогревающего кислорода или природного газа перед дюзой, кг/см2; μ · Б = 0,45 — для кислорода и 0,3 — для природного газа; ω = 1,0 — для кислорода при давлении перед мундштуком 4 кг/см2, а для природного газа 1,0 при давлении 1,0 кг/см2.

Определение скорости резки слябов

Проведём расчёт скорости кислородно-флюсовой резки высокоуглеродистых (нержавеющих) сталей с учётом температуры сляба. Скорость кислородно-флюсовой резки принимается ориентировочно на 25% ниже по отношению к кислородной резке малоуглеродистых сталей.

Скорость кислородной резки заготовки в МНЛЗ зависит от следующих параметров:

— температуры металла;

— расстояния между торцом мундштука и поверхностью металла;

— чистоты подаваемого кислорода;

— положения резака и сляба в пространстве;

— химического состава металла разрезаемого сляба;

— схемы перемещения резака и направления струи режущего кислорода по отношению к поверхности сляба;

— размера заготовки.

Проведенные исследования показывают, что увеличение объёма режущего кислорода в полтора-два раза позволяет увеличить скорость резки на 20…40%, последующее увеличение расхода кислорода увеличение скорости резки сказывается незначительно.

Определение скорости резки слитка (сляба) ведется по следующей формуле:

Umаx = 800 kд · kт · kч · kм · kс · δ–0,4 (13)

где Umаx — максимальная скорость резки слитка, мм/мин;

kд — коэффициент, зависящий от давления кислорода перед резаком, определяется из зависимости kд = (Ркр)0,28,

Ркр — давление режущего кислорода перед резаком, кгс/см2; kт — коэффициент, зависящий от температуры металла (Тм ) в процессе резки; kч — коэффициент, зависящий от чистоты кислорода (έ,%), при έ = 99,5% kч =1;

kм — коэффициент, зависящий от состава стали, для низкоуглеродистой спокойной стали kм = 1, для низколегированных марок сталей kм = 0,85, высоколегированных марок сталей, в том числе нержавеющих, kм = 0,7; kс — коэффициент сечения, зависящий от ширины заготовки, при ширине заготовки от 100 до 350 мм kс = 0,8, при большей ширине kс =1; δ — толщина разрезаемого металла, мм.

Минимальная скорость резки определяется по формуле:

Umin = kсп · Umax , (14)

где kсп — коэффициент, зависящий от схемы перемещения резака, при маятниковой схеме перемещения kсп =0,4, при поступательном перемещении резака kсп = 0,3.

Определение длины хода тележки газорезки.

Управление процессом резки слябов при автоматическом режиме осуществляется в следующей последовательности:

— включение движения тележки газорезки синхронно с движением слитка;

— включение подачи горючего газа и подогревающего кислорода в резаки;

— включение подачи азота на флюсопитатели;

— включение подачи режущего кислорода в резаки;

— включение рабочего хода резаков;

— выключение подачи режущего кислорода и подачи азота в флюсопитатели после окончания резки, сброс азота из питателя;

— выключение режима рабочего пламени (горючего газа и подогревающего кислорода), резаки работают в режиме дежурного пламени;

— возврат резаков и тележки в исходное положение.

Полный цикл резки в машине складывается по времени из следующих составляющих:

— времени работы резака (tр),

— времени возврата тележки в исходное положение (tт),

— времени ожидания до начала синхронного движения тележки газорезки со слитком (tож).

Таким образом, время полного цикла процесса резки tц может быть определено по нижеследующей зависимости

tц = tр + tт + tож = Lcл / Uраз , (15)

где Lсл — длина отрезаемого слитка, м; Uраз — скорость разливки слитка, м/мин;

Примечание. Время, необходимое для выключения поступающих в резаки газов, реверс резаков в исходное положение, при расчете общего цикла резки не учитывается, так как эти операции выполняются во время реверса тележки и ожидания резаков до начала нового цикла.

Для определения полного цикла процесса резки рассчитывается тахограмма работы резаков.

В нашем случае резка сляба ведётся одновременно двумя резаками, перемещающимися навстречу друг другу. При резке слитка двумя резаками, второй резак не доходит до первого, соблюдая безопасное расстояние, выбираемое по конструктивным соображениям 100…150 мм, выключает подачу режущего кислорода и на маршевой скорости возвращается в исходное положение. Первый резак осуществляет дорезание слитка и также с выключенными подачей режущего кислорода и подачей порошка возвращается в исходное положение.

Время резки слитка первым резаком (t'р, мин) с учётом тахограммы определяется по следующей формуле:

t1р = t0 + t1 + t2 + t3 + t4 , (16)

где t0 — время, потребное для пуска горючего газа и подогревающего кислорода, выравнивания и зажигания горючей смеси, принимается равным 0,1 мин; t1 — время, потребное на пуск азота для подачи флюса, на пуск режущего кислорода, приближение резака к слитку на минимальной скорости, врезание струи режущего кислорода в металл; t2 — время, необходимое для увеличения скорости резки от минимальной до максимальной; t3 — время резки слитка первым резаком на максимальной скорости; t4 — время, необходимое на снижение скорости резки от максимальной до минимальной для полного прорезания слитка на выходе режущей струи из металла.

Время резки слитка вторым можно определить из зависимости 17:

t2р = t0 + t1 + t2 + t3 + t4 (17)

где t3 — время резки слитка вторым резаком на максимальной скорости.

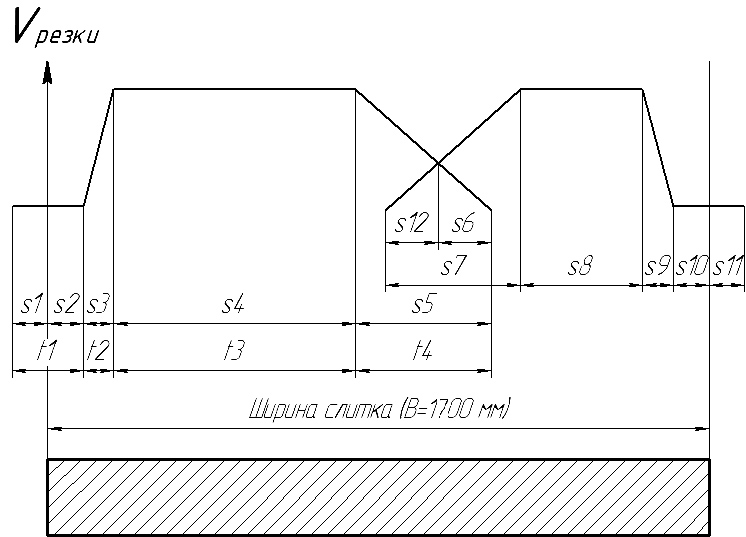

Расчёт тахограммы процесса резки слябов МГР

В данном расчёте определим участки перемещения резака в зависимости от скорости резки. В зависимости от толщины металла для расчета участков перемещения резаков принимаем следующие длины перемещений резака, соответствующие установленным циклам процесса резки (рис. 9).

Рис. 9. Тахограмма процесса резки заготовок на участке первичной порезки

Перемещение S, мм, равно: для заготовки толщиной до 300 мм — 30 мм.

В связи с тем, что большее время затрачивается на резку длинного участка сляба, расчёт времени порезки сляба ведётся по длинному участку, время резки короткого участка не производится. Определяем длины участков при перерезе сляба.

S1 = S2 = S3 = S6 = S9 = S10 = S11 = S12 = 0,5S;

S5 = S7 = 1,5 ∙ S;

S4 = (В/2 + 75) – S2 – S3 – S5;

S8 = (В/2 – 75) – S7 – S9 – S10.

Расчёт времени порезки сляба складывается из суммарного времени резки на каждом участке согласно приведенной тахограмме.

tp = 0,1 + t1 + t2 + t3 + t4, (мин.) (18)

где 0,1 мин. — время подвода резака и включения режущего кислорода после захвата слитка.

Определяем время для каждого участка на порезку сляба.

t1 = S / Vmin;

t2 = 0,5S / (Vmax + Vmin) / 2;

t3 = ((0,5B + 75мм) – 2S) / Vmax;

t4 = 1,5S /(Vmax + Vmin);

tp = 0,1 + t1 + t2 + t3 + t4 .

Расчёт расхода флюса (порошка железного ПЖВ или ПЖРВ) на один перерез слябов из хромистых сталей

Расчёт ведется по слябам наибольшей толщины и ширины сечения для трёх участков порезки: внутренняя газорезка, внешняя газорезка и резка на адъюстаже.

За исходные данные для расчета принимаются:

— давление флюсонесущего газа перед флюсопитателем;

— расход порошка, который выбирается в зависимости от толщины сляба;

— время перереза сляба каждым резаком.

Ориентировочные данные расхода флюса (железного порошка) при резке слябов в зависимости от толщины приведены в таблице.

| № п/п |

Толщина сляба, мм |

Температура металла, °С |

Расход флюса, г/мин |

|---|---|---|---|

| Нержавеющие стали | |||

| 1 | 100 | 700-800 | 250-300 |

| 2 | 200 | 700-800 | 400-500 |

| 3 | 300 | 700-800 | 500-600 |

Примеры выполненных машин кислородно-флюсовой резки представлены на рис. 10 и 11.

а)

б)

Рис. 10. МГР: а) для кислородной и кислородно-флюсовой резки уличного исполнения (толщина разрезаемого металла до 1,5 м); б) для кислородной и кислородно-флюсовой резки цехового исполнения (толщина разрезаемого металла до 1,5 м)

Рис. 11. Переносная машина для кислородно-флюсовой резки «НОРД‑500» (применяется для резки слябов на адъюстаже)

В одной статье невозможно рассмотреть применение кислородно-флюсовой резки на всей стадии получения слябов из хромистых и хромоникелевых сталей, порезку слябов на МГР вторичной порезки слябов, порезку слябов переносными машинами на адъюстаже, порезку слябов машинами газовой резки в копровом цехе и др. Поэтому в статье представлены фотоматериалы для ознакомления с оборудованием, применяющимся для автоматизированной, механизированной и ручной кислородно-флюсовой резки на этих этапах передела слябов.

ООО «Сталь»

Тел. +7 (473) 2027325, vmzstal@mail.ru, https://nord-s.com/

Источник журнал "РИТМ машиностроения" № 4-2022