Способ обработки шлифовальным кругом со снятием металла (корки) сочетает оригинальные свойства: высокую скорость резания, применение узких суперабразивов, ЧПУ и принципы настройки, позволяющие управлять площадью контакта круга и заготовки и достигать высокой производительности и качества обработки.

Назначение, применение и разновидности

Высокоскоростное однопроходное шлифование отслаиванием по корке (peel grinding) продольно-фасонное, с обходом по контуру, непрерывное шлифование с управляемой траекторией, обработка со скрещивающимися осями круга и детали, наконец, высокоскоростное точечное шлифование (quick-point grinding) — вот неполный перечень определений этого способа обработки, все чаще применяемого при круглом шлифовании. Шлифование отслаиванием в наибольшей степени подходит для названия этого способа, т. к. эффективность удаления слоя стружки за один проход обусловлена угловыми настройками инструмента — шлифовального круга, по аналогии с точением, результативность которого определяется геометрией инструмента. Шлифование отслаиванием, как известно [1], было разработано в Германии в 1990-х годах, является конкурентом твердому точению и достаточно широко распространено за рубежом.

Традиционный способ круглого шлифования, позволяющий удалить весь припуск за несколько проходов, и шлифование отслаиванием различаются аналогично маятниковому и глубинному шлифованию при плоском, профильном шлифовании. Отличительной особенностью рассматриваемого способа обработки является использование узких шлифовальных кругов шириной в пределах 5 мм. По сравнению с круглым наружным шлифованием, при котором профиль шлифовального круга соответствует контуру заготовки, при шлифовании узким кругом возможно изготовление различных контуров заготовки одним профилем шлифовального круга.

Непроизводительное время, возникающее при профильном круглом шлифовании из-за длительных циклов правки, в значительной степени сокращается при шлифовании узким кругом. Более длительное время шлифования, вызванное протяженностью контура заготовки, является менее выгодным в случае обработки узким кругом. Однако благодаря своей гибкости этот метод особенно подходит для небольших партий продукции.

Суть процесса заключается в том, что он концентрирует все удаление материала на узкой контактной длине около 1 мм, чтобы обеспечить максимальную скорость удаления материала с наименьшей удельной энергией шлифования [1].

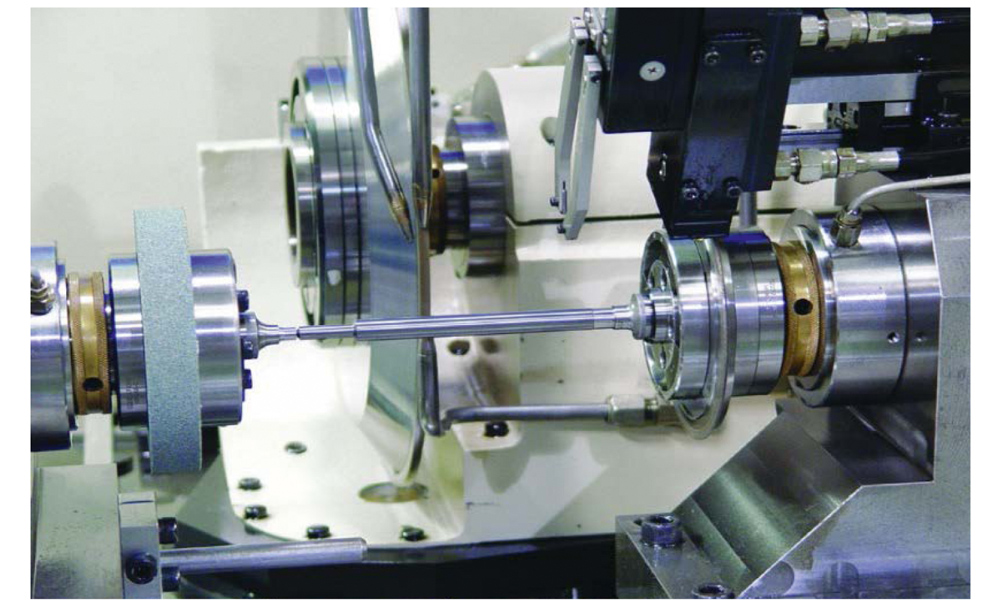

Высокоскоростные шлифовальные станки, использующие технологию шлифования корки (рис. 1), хотя и дорогостоящие сами по себе, но фактически позволяют уменьшить капитальные вложения за счет исключения нескольких операций, включая шлифование, точение и полировку. Обработка отслаиванием применяется в аэрокосмической, автомобильной, инструментальной промышленности для шлифования труднообрабатываемых материалов, таких как инконель, керамика, твердые сплавы, стали ШХ15 (52100 — США) и Х12МФ (D2 — США) и др.

Рис. 1. Рабочая зона станка для шлифования отслаиванием компании ITM

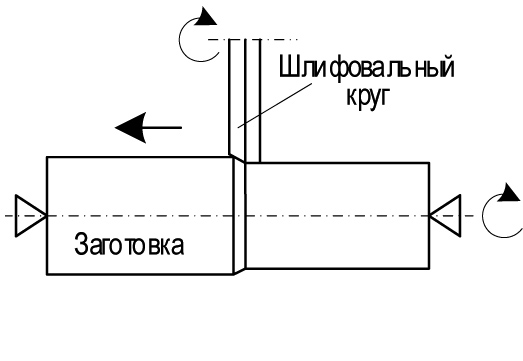

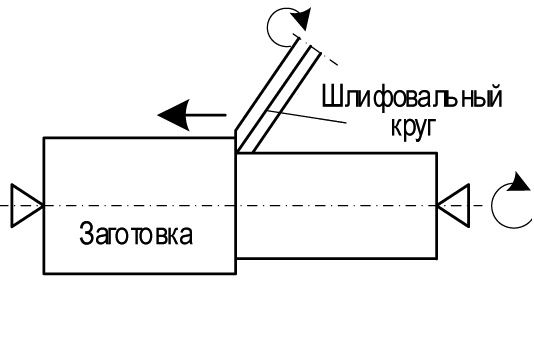

На рис. 2 представлены технологические схемы шлифования отслаиванием. Многочисленные производители шлифовальных станков, такие как ITM, LANDIS, OKUMA, OVERBECK, ROULAND GENDRON, SCHAUDT, TACCHELLA TMW и WELDON, предлагают шлифование по схемам а и б рис. 2.

Используя глубинное шлифование, кругом с формированным коническим участком (рис. 2а) за один проход снимают слой материала на всю необходимую глубину. В ходе обработки конический участок, который по аналогии с металлическими режущими инструментами можно назвать заборным конусом, удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Поперечная подача отсутствует.

Для проведения операции одновременного шлифования шейки и торца при параллельных осях круга и заготовки с целью повышения производительности обработки необходимо решить вопрос о различном механизме обработки торца и шейки.

| При параллельных осях | Угловое | Точечное | |

|---|---|---|---|

| Угол наклона α в вертикальной плоскости | Угол отклонения β в горизонтальной плоскости | ||

|

|

|

|

а) б) в) г)

Рис. 2. Технологические схемы шлифования отслаиванием

Виды наружного круглого высокоскоростного высокопроизводительного шлифования

Так как торцевое шлифование является нагруженным процессом, в котором имеется большая площадь контакта, а также затруднена эффективная подача СОЖ, рекомендуется снижать твердость круга на одну-две степени для исключения прижогов на шлифуемой торцовой поверхности. Угловое расположение круга при одновременном шлифовании шейки вала и торца (рис. 2б) решает эту проблему. При такой технологической схеме торец заготовки шлифуется периферией круга, что уменьшает контакт круга с заготовкой, обеспечивая лучший доступ СОЖ, улучшение качества обработанной поверхности и исключение возможности прижогов. Одновременное угловое шлифование поверхности вращения и торца не только увеличивает производительность обработки, но и обеспечивает повышение точности их взаимного расположения.

Значительных успехов в развитии процесса шлифования отслаиванием добилась основанная в 1962 г. г-м Эрвином Юнкером компания JUNKER — производитель шлифовальных станков из Германии. В 1985 году Э. Юнкер получил европейский патент на способ (рис. 2 в, г) высокоскоростного профильного шлифования осесимметричных заготовок и устройство для его осуществления [2], и в том же году был получен аналогичный патент в СССР [3]. Этот метод позволяет значительно уменьшить площадь контакта, теоретически превращая ее в точку благодаря угловым α, β-настройкам круга, отсюда и название способа в технической литературе — точечный. Технологические преимущества фирмы подтверждаются наличием у нее более 80 патентов.

Особенности высокоскоростного шлифования отслаиванием

Принимая за основу сведения, приведенные в статье [4], целесообразно рассмотреть конкретные технологические данные шлифования отслаиванием и точечного шлифования, помещенные в таблицу 1, а также оценить место этих процессов в группе высокоскоростных высокоэффективных методов обработки абразивами.

| Показатель | Виды высокоскоростного шлифования | |||||

|---|---|---|---|---|---|---|

|

Высокоэффективное глубинное (HEDG) |

Ультра- скоростное (UHSG) |

Высокоскоростное | Быстроходное (HSSG) | |||

| По корке (отслаиванием) (PG) | Точечное (QPG) | |||||

| Тип связки круга | Керамическая, гальваническая, паяная | |||||

| Наружный диаметр, мм | 300…450 | 200…350 | 300…400 | 300…400 | ||

| Скорость круга, м/с | 80…200 | 80…200 | 90…160 | 90…160 | ||

| Подача заготовки, м/мин | 0,5…10 | 1,0…20 | Круглое | Плоское | Круглое | 20…200 |

| Угол наклона α,° | - | - | - | - | –5…58 | - |

| Угол отклонения β,° | - | - | - | - | –5…58 | - |

| Окружная скорость заготовки, м/с | - | - | 0,757…105 | - | 0,028…1,610 | - |

| Подача стола с заготовкой, м/мин | - | - |

0,067…1,85 40…809 |

3…306 |

0,0003…0,038 0,001…1210 |

- |

| Глубина резания, мм | 0,1…30 | 0,003…0,05 | 0,15…0,27 | 0,2…0,76 | 0,001…0,18 | 0,01…0,5 |

|

Скорость съема, мм3/мм∙с |

Высокая 200…2000 |

Средняя 50…1000 |

Средняя 50…1000 |

Высокая 200…2000 |

||

| Точность | Средняя | Высокая | Высокая | Высокая | ||

| Примечание: надстрочный индекс означает порядковый номер источника в списке литературы | ||||||

Технологические параметры, отмеченные надстрочным индексом, приведены в статьях, имеющих экспериментальные исследования, т. е. они представляют собой фактические апробированные режимные параметры.

Процесс шлифования с отслаиванием представляет собой достаточно удобную систему резания, в которой существующие входные технологические параметры следует оптимизировать. В процессе, проходящем на параллельных осях круга и заготовки (рис. 3), к таким параметрам относятся: окружные скорости круга и детали, осевая подача стола, ширина круга и его частей, угол χ и зернистость конусной части, зернистость цилиндрической части круга, осуществляющей чистовую обработку.

![Рис. 3. Схема шлифования отслаиванием шлифовальным кругом CBN из двух слоев зерен разного размера [11]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris3_rhythm_of_machinery_10_2020.jpg)

Рис. 3. Схема шлифования отслаиванием шлифовальным кругом CBN из двух слоев зерен разного размера [11]

В этом процессе используются абразивные инструменты CBN с небольшой высотой, обычно 4…6 мм и диаметром 300…400 мм с цилиндрическими или конически-цилиндрическими активными поверхностями. Зона грубого конического шлифования позволяет распределить весь припуск на обработку по длине конической фаски, образовавшейся на активной поверхности шлифовального круга. Представленное в работе [11] решение (рис. 3) предполагает применение шлифовального круга CBN общей высотой T = 5 мм, который разделен на зону грубого шлифования T1, состоящую из двух частей: конической (зерно B91), образующей примерно 50% T (χ = 15°), и цилиндрической части, из тех же зерен (около 10% от T), и зоны чистового шлифования T2 с мелким зерном B151 (около 40% от T). Применение шлифовального круга, состоящего из двух слоев с разным размером зерен, обеспечивает повышение качества поверхностей, получаемых после шлифования.

Целесообразно рассмотреть ряд физических параметров, которые бы позволили критично оценить процесс шлифования отслаиванием. Так, коэффициент абразивного резания fА [12] может являться критерием эффективности процесса. Известно, что работа стружкообразования пропорциональна касательной составляющей Pz силы резания, а работа трения — радиальной Py. Отсюда коэффициент абразивного резания fА = Pz/Py, позволяющий определять долю работы стружкообразования и трения. Чем он выше, тем ниже удельные энергозатраты. Следует помнить, что для твердого точения он равен 0,8…1,2. Сравнительные данные по коэффициенту абразивного резания fА в разных процессах шлифования и механической лезвийной обработки собраны в таблице 2.

| Значения показателя абразивного резания fА = Pz/Py | |||||

|---|---|---|---|---|---|

|

Шлифование отслаиванием [13] |

Твердое точение [14] |

Шлифование круглое, плоское, торцевое |

Алмазное шлифование |

||

|

Справочник HOFFMANN GROUP 2012 г. |

Ермаков Ю.М. 2005 г. |

Маслов Е.Н. 1974 г. |

|||

| 0,8 | 0,8…1,2 | 0,33…0,5 | В среднем – 0,5 | 0,33…1 | 0,42…0,57 |

В энциклопедии технологии производства [15], изданной Международной академией машиностроения, приведены сведения, позволяющие сравнить характеристики процесса шлифования отслаиванием и оценить его место в ряду чистовых методов обработки.

Как известно, одним из основных параметров для характеристики процессов чистовой обработки является удельная энергия u, которая определяется как энергия, затрачиваемая на единицу объема снятого материала (Malkin and Guo 2008 г.).

Удельная энергия u состоит из двух составляющих: u = uc + usl, где uc — удельная энергия образования стружки, а usl — удельная энергия скольжения (включая энергию вспашки) [14]. Любая модель удаления материала должна быть способна количественно определять величину удельной энергии и ее зависимость от условий процесса. В 1974 г. (Snoeys and Peters 1974 г.) был предложен параметр эквивалентной толщины стружки heq, который приобрел широкую популярность, поскольку он зависит только от входных параметров станка, которые можно легко изменить. Эквивалентная толщина стружки фиксирует теоретическую «ленту» удаленного материала во время финишной обработки, но не учитывает длину контакта. Тем не менее условия процесса (геометрия и кинематика) чистовой обработки можно просто количественно оценить с помощью heq. Было обнаружено, что эквивалентная толщина стружки особенно важна для корреляции параметров процесса чистовой обработки с удельной энергией (рис. 4) для конкретного процесса чистовой абразивной обработки (Hashimoto и др. 2016 г.).

![Рис. 4. Технологическая карта чистовых операций [15]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris4_rhythm_of_machinery_10_2020.jpg)

Рис. 4. Технологическая карта чистовых операций [15]

Схема методов абразивной чистовой обработки закаленной легированной стали (рис. 4) основана на графике зависимости удельной энергии от эквивалентной толщины стружки. Как правило, удельная энергия увеличивается по мере уменьшения значений эквивалентной толщины стружки, то есть при использовании более тонкого метода чистовой обработки. Это связано с эффектом размера в абразивных процессах, где меньшая эквивалентная толщина стружки, heq сопровождается большим скольжением и вспашкой по сравнению со стружкообразованием (когда материал фактически удаляется, Malkin и др. 1973 г.). Карта на рис. 4 позволяет прогнозировать результаты процессов обработки с точки зрения шероховатости поверхности, остаточного напряжения и скорости съема материала. Например, притирка/полировка и магнитно-абразивная чистовая обработка обеспечивают очень гладкую поверхность и высокое остаточное напряжение сжатия, хотя скорость съема материала мала. Метод вибрационной отделки обеспечивает очень гладкую поверхность и стабильную управляемость процессом, но время процесса чрезвычайно велико.

На рис. 5 показано соотношение удельной энергии резания uc, затраченной на удаление стружки, к общей удельной энергии u в случае чистовой обработки закаленной легированной стали. Предполагается, что uc поддерживается на постоянном значении 13,8 Дж/мм3 [14]. Средние значения отношения (uc / u) · 100% составляют 63% для шлифования отслаиванием и 46% для обычного шлифования. При хонинговании — 38%, около 10% для суперфиниша, 5% для виброшлифования и 1% для притирки. В процессах тонкой шлифовки значительное количество удельной энергии расходуется на вспашку скольжением абразивных зерен по обрабатываемому материалу.

![Рис. 5. Отношение удельной энергии стружкообразования uc к общей удельной энергии u при различных методах чистовой обработки [14].](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris5_rhythm_of_machinery_10_2020.jpg)

Рис. 5. Отношение удельной энергии стружкообразования uc к общей удельной энергии u при различных методах чистовой обработки [14].

Как видно из данных таблицы 1 и рис. 4, шлифование отслаиванием, или шлифование корки, характеризуется средней скоростью съема 200…1000 мм3/мм∙с, высокой скоростью вращения круга — 90…160 м/с, достаточной глубиной резания — до 0,7 мм и скоростью подачи до 600 м/мин, применением суперабразивных инструментов, что обычно приводит к невысокой удельной энергии — 15…50 Дж/мм3 (для черных металлов). Неподдельный интерес вызывает близкое расположение на графике u — heq значений удельной энергии шлифования отслаиванием и твердого точения, которые, как известно, являются конкурирующими процессами.

В работе [16] подтверждается, что при шлифовании отслаиванием (высокоскоростном контурном) в зоне удаления припуска съем Q' на порядок выше, чем при обычном шлифовании. Следовательно, вклад энергии трения и вспашки становится ничтожно малой частью общей удельной энергии шлифования, и u снижается до 80%. В таблице 3 приведены сравнительные данные по различным видам механической обработки, из которых видно, что при шлифовании отслаиванием u минимальна из рассматриваемых методов обработки абразивным кругом.

| Удельная энергия шлифования u, Дж/мм3 | |||

|---|---|---|---|

|

Тонкое шлифо- вание |

Чистовое шлифование |

Шлифование отслаиванием |

Точение, фрезерование стандартные операции |

| >> 100 | 30…50 | 10 | 3…6 |

|

Технологический параметр |

Вид шлифования | |

|---|---|---|

| Круглое врезное |

Высокоскоростное контурное |

|

|

Заготовка — вал из закаленной стали. Lобр = 225 мм, Ø 25 мм, припуск = 0,2 мм, Ra = 0,4 мкм |

||

| Шлифовальный круг | Al2O3 | CBN |

|

Ширина круга Т (В), мм |

50 | 5 |

| Vкр, м/с | 33 | 100 |

| Съем Q, мм3/мм∙с | 5 | 40 |

| Цикл обработки |

5 врезаний и финишное выхаживание |

1 проход при полном припуске, Vст = 300 мм/мин |

| Время цикла, с | 45 | 45 |

| Максимальная мощность, Вт | 7500 | 1200 |

| Составляющая сила Fz, Н | 225 | 12 |

В таблице 4, составленной из сведений работы [16], сопоставляются технологические параметры экспериментального исследования врезного круглого шлифования и высокоскоростного контурного. При равном припуске и времени цикла при шлифовании отслаиванием по сравнению с врезным максимальная мощность в 6 раз ниже, а тангенциальная составляющая усилия на порядок ниже, поэтому цилиндрические детали можно удерживать с помощью простых приводов трения, что обеспечивает гибкость при шлифовании семейства деталей, просто удерживаемых между центрами или даже торцевыми пластинами.

Отображение на рис. 4 и 5 областей применения финишных, в том числе абразивных методов обработки позволит прогнозировать будущее направление развития новой технологии чистовой обработки.

Особенности высокоскоростного точечного шлифования отслаиванием

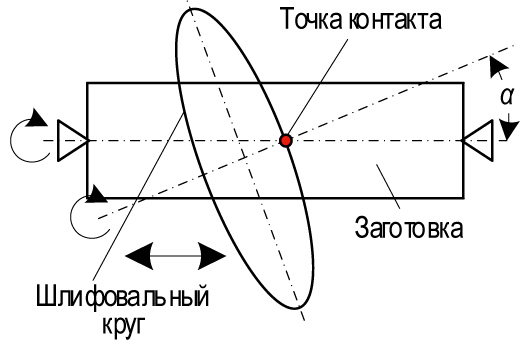

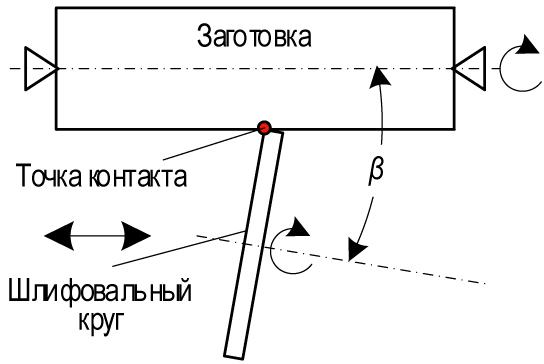

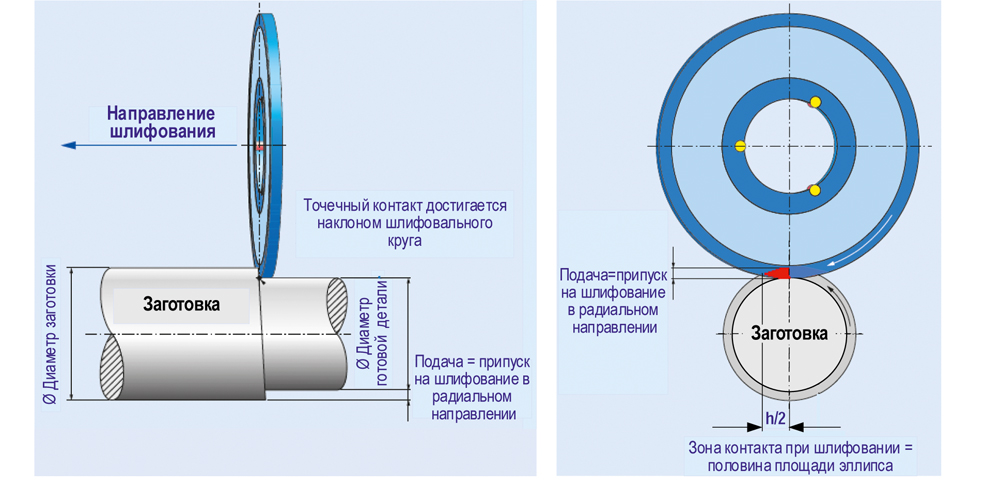

Технологическая схема высокоскоростного точечного круглого шлифования отличается большой гибкостью, кроме традиционных параметров круглого шлифования: окружных скоростей круга, детали, глубины резания и продольной подачи — имеются угловые настройки — угол конуса, или переменный угол торовой поверхности χ, и углы наклона круга α и β, в совокупности определяющие размеры площадки контакта «круг — заготовка». Процесс точечного шлифования подобен точению заготовки вершиной резца с очень небольшим усилием и нагревом. На рис. 6 показана технологическая схема обработки, реализованная на станках фирмы JUNKER.

Рис. 6. Технологическая схема высокоскоростного точечного круглого шлифования

На рис. 7 показаны две зоны при высокоскоростном точечном шлифовании: зона бокового и периферийного контакта, которые играют разные роли в процессе обработки [17]. Больший объем материала удаляется в зоне бокового шлифования, тогда как чистовая обработка поверхности завершается в зоне шлифования цилиндрической кромкой. Обычно при шлифовании цилиндрической детали угол β равен нулю. Геометрически боковая контактная зона в виде эллипса abcd (рис. 7) расположена в торцевой части шлифовального круга, где круг соприкасается с рабочей поверхностью детали. Если в вертикальной плоскости имеется угол наклона круга, или вертикальный угол точечного шлифования α, то при точечном шлифовании вектора скорости детали и скорости круга в контактном слое не находятся в одной плоскости, а реальная боковая контактная зона является частью эллипса abcd, размер которого зависит от осевой скорости подачи заготовки.

![Рис. 7. Зона бокового контакта при точечном шлифовании [17]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris7_rhythm_of_machinery_10_2020.jpg)

Рис. 7. Зона бокового контакта при точечном шлифовании [17]

По мнению авторов [17], длина контактной дуги значительно влияет на производительность шлифования, особенно на тепло и силу шлифования, и определяет целостность поверхности. При высокоскоростном точечном шлифовании из-за износа шлифовального круга возникает переходная зона между зоной бокового шлифования и зоной шлифования на цилиндрической поверхности круга. Обычно при использовании суперабразивных кругов эта зона очень узкая. Если рассматривать линию C–C, проведенную под углом 45°, как разделительную линию, реальная зона бокового контакта может быть показана с помощью штриховки (рис. 8). Диапазон длины контактной дуги составляет от 0 до максимального значения L, равного длине дуги ab.

![Рис. 8. Длина дуги контакта в боковой контактной зоне [17]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris8_rhythm_of_machinery_10_2020.jpg)

Рис. 8. Длина дуги контакта в боковой контактной зоне [17]

В работе [18] в результате оценки геометрии контакта точечного шлифования было получено эмпирическое выражение для касательной Fz, составляющей усилия шлифования по параметрам: угол в точке касания при точечном шлифовании α, скорость детали vд, глубина резания ap и подача вдоль оси заготовки fav.

Fz = 453 . ap0.90 . fav0.6 . vд0.76 . cos0.76α.

Проведенный [18] анализ позволил сформулировать следующее: наличие угла поворота α при точечном шлифовании увеличивает эквивалентный диаметр круга Dкр, что приводит к увеличению количества режущих кромок в секунду, уменьшению толщины недеформированной стружки hm, увеличению геометрической длины контакта lc и уменьшению усилия шлифования, а это полезно для улучшения качества поверхности. Влияние угла β при то-

чечном шлифовании противоположно, как правило, угол β точечного шлифования равен нулю, а угол α не равен нулю.

Представляет безусловный интерес выявление влияния сущностных угловых факторов высокоскоростного точечного шлифования χ, α, β на результаты технологических параметров процесса. В статье [19] приведены результаты экспериментального и теоретического исследования точечного шлифования на профильном станке MK9025A заготовки из чугуна QT700 (отечественный аналог ВЧ70 — чугун с шаровидным графитом) кругом CBN на керамической связке. Условия испытаний:

χ = 0°…20°, α = –1°…1°, Т1 = 1,8 мм, Т2 = 3,2 мм, глубина резания 0,01…0,08 мм, продольная подача 0,6…2,4 мм/мин, скорость круга 35…60 м/с.

Приведем лишь экспериментальные результаты влияния углов заборного конуса круга χ и угла наклона оси α на температуру обрабатываемой детали.

Как видно из рис. 9, температура шлифования уменьшается с увеличением угла конусной части круга χ.

![Рис. 9. Влияние угла конусной части круга χ на температуру шлифования [19]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris9_rhythm_of_machinery_10_2020.jpg)

Рис. 9. Влияние угла конусной части круга χ на температуру шлифования [19]

Существование угла χ позволяет легко выводить измельченную стружку из зоны шлифования, тем самым уменьшая ее накопление в зоне обработки. Следовательно, в определенной степени тепло, выделяемое во время шлифования, уменьшается, условия его рассеивания в процессе точечного шлифования улучшаются, и тепло, выделяемое в этом процессе, может быть лучше распределено. Кроме того, зона контакта круга и заготовки становится меньше, процесс шлифования становится более плавным, а температура шлифования снижается.

Влияние угла наклона α на температуру шлифования (рис. 10) примерно симметрично относительно α = 0°. Таким образом, показано, что знак угла наклона α очень мало влияет на температуру шлифования, которая в основном зависит от абсолютного значения. Угол наклона α снижает температуру шлифования, и чем больше абсолютное значение α, тем ниже значение температуры шлифования из-за уменьшения размера зоны контакта круга и заготовки. Тем самым уменьшается количество зерен, участвующих в шлифовании в единицу времени. Максимальная толщина недеформированной стружки отдельного зерна уменьшается, что приводит к снижению тепла, выделяемого в процессе шлифования. Кроме того, существование α выгодно, поскольку оно улучшает условия рассеивания тепла. В пределах определенного диапазона большее значение α может привести к лучшему отводу тепла. По этим причинам температура точечного шлифования ниже, чем у традиционного круглого шлифования.

![Рис. 10. Влияние угла наклона оси круга α в вертикальной плоскости на температуру шлифования [19]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris10_rhythm_of_machinery_10_2020.jpg)

Рис. 10. Влияние угла наклона оси круга α в вертикальной плоскости на температуру шлифования [19]

По результатам определения основных технологических показателей и анализа [19] установлены первичные и вторичные факторы, влияющие на температуру в зоне шлифования: угол зоны чернового шлифования

χ > глубина шлифования ap > угол наклона α > скорость продольной подачи fav > скорость круга vкр.

В работе [20] изучалась взаимосвязь между шероховатостью и микротвердостью поверхности твердых хрупких материалов и параметрами процесса скоростного точечного шлифования. Создана модель прогнозирования микротвердости и шероховатости поверхности с помощью интеллектуальных алгоритмов, представленных генетическим алгоритмом (GA), нейронной сетью с обратным распространением (BP) и иммунными алгоритмами. Интеллектуальные алгоритмы широко используются при решении многомерных, не поддающихся выведению и оптимизации задач.

Обрабатываемый материал — керамика (фторфлогопит) плотностью 2,5…2,8 г/см3, твердостью 850…900 по Виккерсу, теплопроводностью 2,1–W / (m∙К) и прочностью на изгиб 108 МПа. Использовались шлифовальные круги CBN с абразивным зерном 200 на керамической связке, диаметром 180 мм, шириной 3 мм и толщиной абразива 5 мм. Эксперимент проводился на шлифовальном станке MK9025A. Влияние углов наклона α и β шлифовального круга на микротвердость обработанной поверхности представлено на рис. 11 и 12.

![Рис. 11. Влияние угла наклона оси круга α в вертикальной плоскости на микротвердость поверхности [20]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris11_rhythm_of_machinery_10_2020.jpg)

Рис. 11. Влияние угла наклона оси круга α в вертикальной плоскости на микротвердость поверхности [20]

![Рис. 12. Влияние угла отклонения β в горизонтальной плоскости на микротвердость поверхности [20]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris12_rhythm_of_machinery_10_2020.jpg)

Рис. 12. Влияние угла отклонения β в горизонтальной плоскости на микротвердость поверхности [20]

При исследовании точечного шлифования с применением интеллектуальных алгоритмов установлена [20] двухцелевая функция оптимизации по шероховатости и микротвердости поверхности. При поиске решений с использованием иммунных алгоритмов определены оптимизированные параметры процесса: vкр = 34,0…36,0 м/с, vд = 65…68 мм/мин, aр = 0,09…0,10 мм, α = –1,0°… –0,9° и β = 3,15°…3,25°.

Оценка шероховатости и остаточных напряжений при высокоскоростном точечном шлифовании проведена в работе [8]. Условия испытаний: заготовка — закаленная сталь 45 (Ø55×135, HRC51), шлифовальный круг — CBN120P200V (Ø370×6×Ø160), скорость круга — 80…160 м/с, скорость заготовки — 1 м/мин, глубина шлифования — 0,001…0,1 мм, скорость подачи — 0,3…30 мм/мин. Изменяемый угол наклона оси круга в вертикальной плоскости α = –5°…5°. Регулируемый угол отклонения оси круга в горизонтальной плоскости β = –5°…5°. СОЖ — эмульсия, расход Q = 4,8 л/мин, давление P = 11760 Pa.

По результатам проведенных экспериментальных исследований (рис. 13) видно, что значение шероховатости поверхности Ra имеет тенденцию к небольшому снижению при уменьшении скорости подачи, увеличении глубины резания и увеличении скорости шлифовального круга, когда переменные углы шлифования находятся в приемлемом диапазоне. Остаточное сжимающее напряжение поверхности заготовки может быть получено путем логической комбинации между переменным углом шлифования и параметрами шлифования после достижения скорости шлифования 80 м/с. Кроме того, благоприятное остаточное сжимающее напряжение может быть получено большим при подходящем увеличении переменных углов α, β. Благоприятное остаточное напряжение сжатия может быть достигнуто с лучшей теплопроводностью шлифовального круга из CBN на керамической связке. Важно, чтобы переменные углы шлифования рационально выбирались при точечном шлифовании для получения приемлемого остаточного напряжения сжатия.

![Рис. 13. Зависимость шероховатости и остаточного напряжения при высокоскоростном точечном шлифовании от режимов обработки и параметров настройки станка [8]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris13_rhythm_of_machinery_10_2020.jpg)

Рис. 13. Зависимость шероховатости и остаточного напряжения при высокоскоростном точечном шлифовании от режимов обработки и параметров настройки станка [8]

Приведенные в этом разделе результаты теоретических и экспериментальных исследований процесса высокоскоростного точечного шлифования показывают, что наличие угловых настроек круга χ, α, β и их рациональный выбор способствуют снижению температуры, стабилизации микротвердости поверхности обрабатываемой детали, уменьшению шероховатости и созданию благоприятных остаточных напряжений сжатия. Кроме того, указанные исследования позволяют уяснить физическую сущность процесса, определить оптимальные режимы обработки и настройки станка, а также пути оптимизации технологических параметров точечного шлифования.

Станки для высокоскоростного шлифования отслаиванием

Несмотря на более широкое распространение в Европе, американские производители в настоящее время проявляют интерес к процессу шлифования отслаиванием в двух направлениях [21]:

• В качестве альтернативы обычному профильному врезному шлифованию, что позволяет сократить время наладки, устраняя необходимость в смене шлифовального круга и алмазного правящего ролика между обработкой разных деталей. Это позволяет сократить количество партий и сократить запасы незавершенного производства.

• В качестве замены твердого точения из-за большей стабильности процесса шлифования и для улучшения результатов статистического контроля, более низкой доли инструмента в себестоимости детали и как лучший способ обработки прерывистых поверхностей, таких как шпоночные пазы и пазы, которые трудно обработать с помощью токарных инструментов.

Заказчики шлифовальных станков требуют более высокой производительности съема материала, более точных допусков, более высоких значений индекса воспроизводимости процесса CPK и сигма σ, а также более качественной обработки поверхности.

Применение станин из полимербетона хорошо гасит вибрации и отличается предельной жесткостью на скручивание, что позволяет выполнять динамическую и высокоточную обработку и обеспечивает высокое качество шлифования деталей.

Требования к рациональному шлифованию отслаиванием:

• Станки должны обладать более высокой статической и динамической жесткостью, чем обычные шлифовальные станки, работающие абразивами из Al2O3. Высокая статическая жесткость необходима как для размерной обработки, так и для рационального управления техпроцессом. В результате экспериментальных исследований было обнаружено, что этот процесс чувствителен к вибрациям из-за высоких скоростей обработки. В сочетании с общей высокой жесткостью станка возникает связанная с этим потребность в высокой жесткости зажима заготовки. Заготовка обычно удерживается между центрами с помощью фрикционных или торцевых приводов.

• Процесс должен быть сдан «под ключ» с учетом автоматизации, робототехники и исключения оператора из процесса принятия решений.

• Шлифовальные шпиндели должны быть рассчитаны на работу кругами со скоростью до 160 м/с.

• Защитный кожух должен быть усилен и соответствовать требованиям стандарта безопасности.

• Должно иметься оборудование для динамической балансировки кругов, точность балансировки круга должна соответствовать 0-му или 1-му классу.

• Оснащение жесткими устройствами правки кругов алмазными правящими роликами, способными создать скорость 12 000 оборотов в минуту и дать минимум +0,6 коэффициента перекрытия при правке (в зависимости от размера алмазного ролика).

• Контроль размера после шлифования при обратной связи с СУ-станком, требуемый в первую очередь там, где для управления используется автоматизация.

• Тип, расход и давление СОЖ должны соответствовать потребностям применения, конструкции сопла, и фильтрации охлаждающей жидкости.

• Для обеспечения максимальной стабильности процесса необходим контроль температуры СОЖ.

• Сенсорные системы акустической эмиссии необходимы для автоматической «сенсорной правки» с шагом примерно 2,5 мкм и для диагностики процесса шлифования. Датчик, как правило, устанавливается в шпинделе круга отдельно от балансировочного устройства для максимальной чувствительности.

• Скребки и сопла высокого давления, необходимые для снижения нагрузки на круг, которая может оказать вредное воздействие на круги из CBN.

• Возможность интеграции концепций шлифования с другими опциями, такими как твердое точение, микрообработка, обычные абразивы и суперабразивы, в одном станке, что придаст гибкость процессу в целом.

Дополнительно станки для высокоскоростного точечного шлифования должны или могут иметь:

• Многошпиндельные (до 3-х) шлифовальные головки.

• 3-точечную зажимную систему.

• Шлифовальные круги с углепластиковым корпусом.

• Повышенное демпфирование и уменьшенный вес.

• Высокую скорость обработки благодаря возможности всестороннего охлаждения активной зоны шлифования.

• Полную обработку в оба конца заготовки (поскольку шлифование выполняется без поводка).

• Повышенное качество благодаря комплектной обработке за одно закрепление.

• Высокую универсальность: для обработки плоских буртиков, конусов, фасок, выточек, канавок, резьбы, плоскостей и многогранных контуров.

• Высокую производительность благодаря длительному сроку службы абразивного инструмента и циклам правки, а также менее частой замене шлифовальных кругов.

Сравнение точечного шлифования и традиционного процесса обработки распредвала, включающего черновую токарную обработку, чистовое точение и тонкое шлифование основных цапф от середины к краям, шлифование передней шейки, шлифование фасок и торцов проведено в работе [22]. Традиционная технология требует 11 шлифовальных станков. В массовом производстве для упрощения процесса используется профильное шлифование, но оно требует не только высокой точности формы шлифовального круга, но и больших затрат и делает качество обработки более нестабильным, а этапы правки круга — более сложными. В процессе обработки распредвала при точечном шлифовании реализована интеграция тонкого точения и шлифования. Точность формы распределительного вала обеспечивается малым усилием вертикального шлифования. Кроме того, один одиночный зажим для обработки основных цапф, двух концевых цапф, противооткатных плечевых боковых граней и кулачковых регулировочных опор помогает сократить цикл обработки, размерная точность достигает IT6, Ra ≤ 0,8 мкм. Сравнение скоростного точечного шлифования с традиционным методом приведено в табл. 5.

| Показатель сравнения |

Традиционная технология, круг Al2O3 |

Точечное шлифование, круг CBN |

|---|---|---|

| Количество шлифовальных станков, шт. | 11 | 7 |

| Инвестиции в шлифовальные станки, % | 100 | 80 |

| Стоимость операции, % | 100 | 23 |

Особенности шпиндельных узлов для высокоскоростного шлифования отслаиванием

При скорости 200 м/с круг диаметром 380 мм вращается со скоростью 10000 об/мин, что находится в пределах работы гидростатического, гидродинамического или керамического гибридного подшипников шпинделя. Высокая скорость вращения круга используется для увеличения скорости съема материала, поэтому следует ожидать высоких нагрузок. По этой причине в большинстве высокоскоростных шлифовальных станков [23] используются гидростатические шпиндели, хотя Okuma (1998 г.) оптимизировала свой гидродинамический шпиндель 59 кВт для вращения кругов диаметром 350 мм до 11 000 об/мин. В высокоэффективном и успешном процессе контурного шлифования Junker Quickpoint используется шпиндельный подшипник качения с воздушным охлаждением и смазкой для скоростей до 8000 об/мин или 140 м/с (Junker 1996 г.). В некоторых случаях даже с ременным приводом (Юнкер 1992 г.).

Круги для высокоскоростного шлифования отслаиванием

Постановка задачи создания экономного процесса приводит к необходимости поддержания требуемого профиля круга в течение длительного времени [16]. Это привело технологию к:

1. Использованию абразивного зерна CBN из-за длительной стойкости и высокой теплопроводности, обеспечивающей относительно большую площадь износа без теплового повреждения.

2. Использованию высокопрочных металлических связок в шлифовальных кругах для обеспечения максимальной стойкости, что в значительной степени обуславливает высокую стоимость CBN, несмотря на серьезные неудобства при эффективной правке. Большинство кру-гов необходимо повторно править в автономном режиме или даже возвращать поставщику.

3. Масляной СОЖ, увеличивающей срок службы круга как минимум в 3–100 раз по сравнению с любой охлаждающей жидкостью на водной основе.

4. Высокой скорости вращения кругов, превышающей в 2…5 раз скорость вращения обычных кругов в традиционных процессах.

5. Точечному контакту путем внедрения угловых поворотных настроек оси круга для дальнейшего ограничения нормальной силы и теплового повреждения обрабатываемой поверхности.

6. Высокой скорости работы для достижения достаточного коэффициента перекрытия при очень узкой чистовой ширине для получения заданной шероховатости (обычно Ra ~ 0,4 мкм).

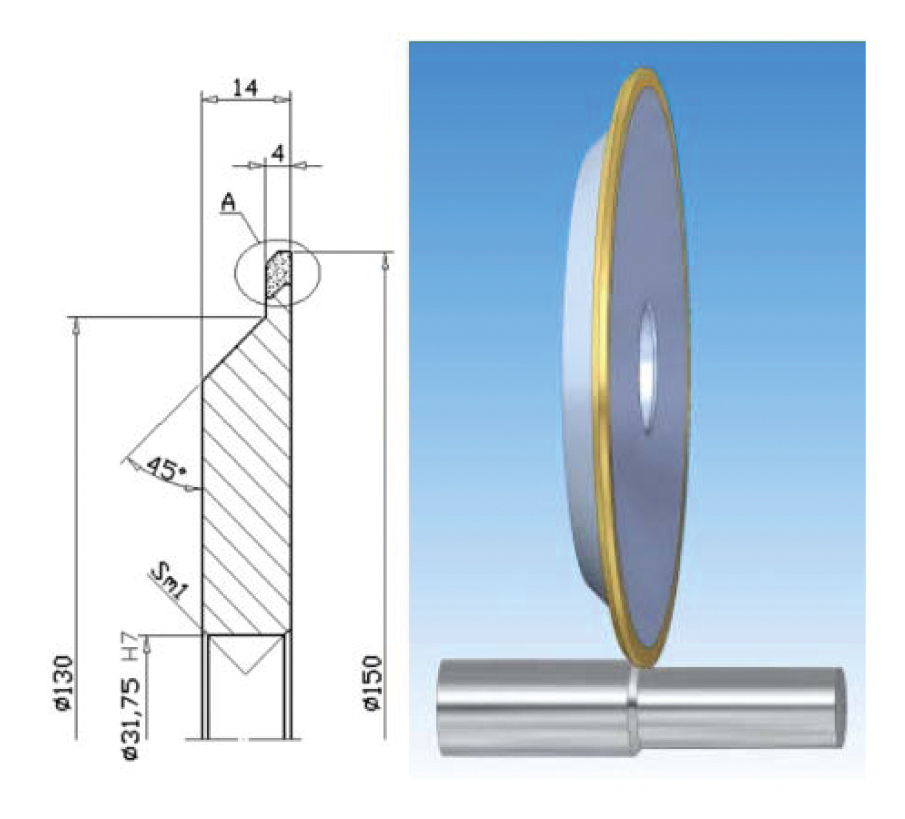

На рис. 14 показан внешний вид абразивных инструментов для шлифования отслаиванием. Для станков, реализующих процесс шлифования отслаиванием, рекомендуются круги из алмаза и CBN на гальванической и паяной (спеченной) связках. Только около 25% применяемых кругов из суперабразивов используют керамические связки. Доказано [24], что шлифование отслаиванием с помощью кругов CBN на керамической связке гораздо более продуктивно на труднообрабатываемых материалах, таких как инконель и мягкая нержавеющая сталь. Это достигается применением «гидроочистки» круга во время цикла шлифования с помощью систем очистки кругов СОЖ под высоким давлением. В некоторых случаях шлифовальные круги имеют углепластиковый корпус.

Рис. 14. Внешний вид круга фирмы CAFRO для шлифования отслаиванием

Показателен пример шлифования коленчатых валов (Comley et al., 2004 г.). При использовании шлифовальных кругов с гальваническим покрытием из кубического нитрида бора (CBN) были достигнуты чрезвычайно высокие удельные скорости удаления: до 2000 мм2/с. При этих скоростях удаления удельное значение энергии снизились до 10 Дж/мм3. Энергию шлифования определяли путем контроля мощности шпинделя круга во время цикла шлифования.

Особенности подачи СОЖ при точечном шлифовании

Выбор и подача СОЖ, во многом определяющие стойкость круга, имеют решающее значение для шлифования отслаиванием. Чтобы продлить срок службы круга, предпочтительней применять в качестве СОЖ масло. Масло обеспечивает значительные преимущества с точки зрения смазывающих свойств и, в частности, для снижения износа зерна CBN.

До недавнего времени этот процесс был ограничен Европой из-за потребности в масляной жидкости и кругах на металлических связующих, однако с введением высокопрочных зерен CBN на керамической связке шлифование по корке становится жизнеспособной альтернативой твердому точению и в США, где предпочтение отдается жидкостям на водной основе. Экологические проблемы, связанные с применением масла, вызывают сильное сопротивление в США внедрению этого процесса и толкают производителей станков к изучению возможностей шлифования отслаиванием с охлаждающей жидкостью на водной основе [16]. Второе преимущество использования СОЖ на воде — это снижение теплового воздействия. СОЖ на водной основе снижает вероятность прижогообразования.

Снижение коэффициента трения при применении масла на высоких скоростях удаления является незначительным, а более важным фактором является отвод тепла из зоны шлифования. Дополнительным преимуществом охлаждающей жидкости на водной основе является ее невоспламеняемость. В процессе снятия припуска при шлифовании отслаиванием может возникнуть горение стружки, т. к. при этом большая часть тепла уходит на стружку.

Для успешного шлифования отслаиванием целесообразны следующие характеристики станка:

• Рекомендуемое давление СОЖ для очистки кругов, приблизительно 70 бар.

• Система охлаждения станка требует высокоскоростного основного сопла охлаждающей жидкости с конструктивными особенностями, основанными на адаптивном применении, например, в виде башмака, щели, мультисопла и т. д.

• Высокая термостабильность, необходимая как для размерной обработки, так и для общего управления технологическим процессом. СОЖ на водной основе значительно повышает стабильность процесса в сочетании с эффективной промывкой станины и двигателя привода шпинделя.

Эффективность СОЖ при высокоскоростном шлифовании в большой степени определяют толщина и давление в слое воздушного потока, с высокой скоростью вращающегося вокруг шлифовального круга, и чем выше скорость круга, тем толще слой воздушного потока и тем выше давление в слое.

Согласно уравнению Бернулли, динамическое давление слоя воздушного потока определяется как pa = 1/2 (ρa ∙ va2), Па, где: va — скорость воздушного потока, м/с, ρa — плотность воздуха, кг/м3. В таблице 6 приведены экспериментальные значения динамического давления и скорости воздушного слоя при диаметре круга 600 мм и скорости вращения 30 м/с и 60 м/с [25]. Видно, что динамическое давление в слое воздушного потока увеличивается с увеличением скорости вращения круга.

| Максимальная скорость круга, м/с | Максимальное динамическое давление, Па |

Скорость воздушного потока, м/с |

Коэффициент скорости воздуха |

|---|---|---|---|

| 30 | 206 | 18,6 | 1 |

| 60 | 907 | 38,6 | 2,08 |

Учитывая диаметр сопла струи жидкости, расход Q жидкости повышается с увеличением давления струи жидкости. С другой стороны, чем выше давление струи жидкости, тем тяжелее разбрызгивание и распыление жидкости и тем больше потребляемая мощность. Поэтому давление струи обычно составляет 0,3~3…5 МПа при высокоскоростном и сверхскоростном шлифовании. В таблице 7 приведены сравнительные данные по значениям подачи СОЖ и коэффициента шлифования для разных способов круглого шлифования [26].

| Параметры обработки | Виды круглого шлифования | ||

|---|---|---|---|

|

Круглое шлифование |

Высокоскоростное круглое шлифование кругом Al2O3 | Высокоскоростное точечное шлифование кругом CBN | |

| Скорость шлифования, м/с | v ≤ 35 | 50…80 | 90…160 |

| Давление подачи СОЖ в зону обработки, MPa | 0,1…1 (1…10 атм) | 0,3…3…5 (3…50 атм) | |

| Расход СОЖ, л/мин | 15…30 | 30…90 | |

| Коэффициент шлифования (нижний предел — без СОЖ) | 2…100 | 20…400 | 16 000…60 000 |

Меньшая площадь контакта при высокоскоростном точечном шлифовании значительно снижает теплоту и силу шлифования, а также улучшает характеристики охлаждения и эффект шлифовальной жидкости. Кроме того, тонкий круг из CBN ослабляет эффект барьера воздушного потока. Следовательно, учитывая давление струи жидкости, расход можно уменьшить за счет уменьшения диаметра струйного сопла, чтобы ослабить влияние СОЖ на окружающую среду и улучшить экологичность процесса шлифования.

В работе [25] в ходе экспериментального исследования высокоскоростного точечного шлифования определено, что при давлении струи жидкости 2 МПа шероховатость поверхности обрабатываемой детали из закаленной стали 45 имеет тенденцию к заметному снижению с увеличением расхода жидкости в диапазоне 0…20 л/мин, но степень снижения очень мала (рис.15). Таким образом, установлено, что расход СОЖ не является основным фактором, влияющим на шероховатость поверхности при определенном давлении струи жидкости. При давлении струи жидкости 2 МПа твердость поверхности детали заметно снижается с уменьшением расхода жидкости в диапазоне 0…20 л/мин. При сухом шлифовании твердость поверхности заметно падает, что свидетельствует о том, что в определенной степени возникает термическое повреждение поверхности. Следовательно, хотя обработка без СОЖ может быть применена в процессе точечного шлифования для получения высоких характеристик по экологии, необходимо разработать надлежащие параметры подачи СОЖ для предотвращения тепловых повреждений при шлифовании некоторых закаленных сталей.

![Рис. 15. Результаты экспериментов по определению характеристик качества поверхности при точечном шлифовании [25]](/sites/default/files/Public/RHYTHM_of_machinery_10_2020/statia_visokoskorostnoe_sglifovanie_otslaivaniem_ris15_rhythm_of_machinery_10_2020.jpg)

Рис. 15. Результаты экспериментов по определению характеристик качества поверхности при точечном шлифовании [25]

Таким образом, рациональный выбор состава СОЖ, конструкции сопла, параметров расхода и давления, а также устройств, ослабляющих эффект барьера воздушного потока, способствует повышению эффективности процесса шлифования отслаиванием.

Высокоскоростные шлифовальные станки, использующие технологию шлифования отслаиванием, хотя и дороги сами по себе, однако снижают капитальные вложения за счет исключения множества операций, включая шлифование, токарную обработку и полирование.

Использование суперабразивов, в частности CBN, и угловых настроек абразивного круга создают условия, при которых стоимость изделия становится меньшей, чем совокупная при использовании традиционных методов: твердого точения, шлифования и полировки.

Литература

1. John A. Webster. Technology Assessment Report on Current Global Advanced Research Projects in Fixed Abrasive Grinding. January 2005. AMT — The Association for Manufacturing Technology.

2. Junker, Erwin EP 0 176 654 A2. Method and device for high-speed profile grinding of rotationally symmetrical workpieces. 28.02.1985.

3. Junker, Erwin. Патент SU № 1452466 А3. Способ скоростного профильного шлифования осесимметричных поверхностей вращения. 12.03.1985.

4. Lu Yang, Chih-Hsing Chu, Yu-Can Fu, Jiu-Hua Xu, and Yong-Tao Liu. CFRP Grinding Wheels for High Speed and Ultra-High Speed Grinding: A Review of Current Technologies and Research Strategies. International journal of precision engineering and manufacturing. Vol. 16, No. 12. Рp. 2599–2606. 2015.

5. Jian Qiu, Yadong Gong, Jun Cheng and Yueming Liu. Thermal Simulation of Peel Grinding Process. Applied Mechanics and Materials. Vols. 16–19. 2009. Рp. 590–595.

6. S. Rausch, D. Biermann. High-performance surface peel grinding on conventional surface grinding machines. Procedia CIRP 1. 2012. Рp. 669–670. 5th CIRP Conference on High Performance Cutting. 2012.

7. K. Nadolny and B. Słowiński. The Effects of Wear upon the Axial Profile of a Grinding Wheel in the Construction of Innovative Grinding Wheels for Internal Cylindrical Grinding. Hindawi Publishing Corporation Advances in Tribology. Volume. 2011. Article ID 516202, 11 p.

8. Zirui Pang, Suoxian Yuan1, Wanshan Wang and Chunxia Zhu. Experiment Study on Residual Stresses based on Quick-Point Grinding with Vitrified CBN Wheel. Key Engineering Materials. Vols. 359–360. 2008. Рp 239–243.

9. Кремень 3. И. Технология шлифования в машиностроении. К79. 3. И. Кремень, В. Г. Юрьев, А. Ф. Бабошкин; под общ. ред. 3. И. Кремня. — СПб.: Политехника, 2007. — 424 с.: ил.

10. JUNKER. Lean Selection speed. Cylindrical grinding with speed. 2015. Проспект.

11. Klocke F, Hegener G, Deacu L. Continous path-controlled grinding. Innovative manufacturing process combines high flexibility and productivity [J]. ZWF, 1996, 91 (4): 164–167. (in German)

12. Ермолаев В. К. Развитие профильного шлифования // РИТМ машиностроения. 2019. № 4. С. 40–48.

13. Ioan D. Marinescu, Mike Hitchiner, Eckart Uhlmann, W. Brian Rowe, Ichiro Inasaki. Handbook of Machining With Grinding Wheel. 1st edition. 2007. P 629.

14. Fukuo Hashimoto, Hitomi Yamaguchi, Peter Krajnik, Konrad Wegener, Rahul Chaudhari, Hans-Werner Hoffmeister, Friedrich Kuster. Abrasive fine-finishing technology. CIRP Annals — Manufacturing Technology. Vol. 65, Issue 2. 2016. Pp 597–620.

15. CIRP Encyclopedia of Production Engineering. The International Academy for Production Engineering. Chatti S., Laperrière L., Reinhart G., Tolio T. 2019. Edition: 2nd ed. Springer Berlin Heidelberg. P.1892

16. Michael P Hitchiner. Current status of peel grinding technology. Saint-Gobain Abrasives. 2010 by ASME.

17. Shichao Xiu, Guangqi Cai and Changhe Li. Study on Side Contact Layer Model and Parameters in Quick-point Grinding. Materials Science Forum. Volumes 532–533. Pp 781–784. 2006

18. Suoxian Yuan, Dongna Xie, Yadong Gong. Study on Abrasive Geometry of Quick-point Grinding. Key Engineering Materials. Vols 389–390. 2009. Рp 235–239.

19. Guoqiang Yin, Yadong Gong, Youwei Li, Fei Wang. Investigation of the grinding temperature and sub-surface quality of a novel point grinding wheel. The International Journal of Advanced Manufacturing Technology. 2018. 97. Рр. 1565–1581.

20. Yunguang Zhou, Lianjie Ma, Yanqing Tan, Tao Liu and Hongyang Li. Process parameters optima in quickpoint grinding ceramics based on the intelligent algorithm. Advances in Mechanical Engineering. 2020, Vol. 12 (1). Рр. 1–11.

21. https://www.weldonsolutions.com/cnc-grinders/peel-grinding/

22. X. W. Wang, P. Q. Guo, H. D. Zhao and Y. K. Cao. Review of Quick-point Grinding Technology. Key Engineering Materials. 2012. Vol. 499. Pр. 295–300.

23. Ioan D. Marinescu, Mike P. Hitchiner, Eckart Uhlmann, W. Brian Rowe, Ichiro Inasaki. Handbook of Machining with Grinding Wheels/ Second Edition. 2016. P. 723.

24. https://www.sme.org/powerful-potential-peel-grinding

25. S. C. Xiu, Y. D. Gong and G. Q. Cai. Study on Effect of Grinding Fluid Supply Parameters on Surface Integrity in Quick-point Grinding for Green Manufacturing. Advanced Materials Research. Vols. 53–54. 2008. Рp 209–214.

26. https://www.morediamondwheel.com/blog/

Источник журнал "РИТМ машиностроения" № 10-2020