Задачи обработки резанием в современном машиностроении требуют учитывать не только свойства материала, но и конструктивные особенности изготавливаемых сложных изделий, которые диктуют существенные поправки в технологию. Мы решили назвать такую ситуацию «резание в условиях дополнительных ограничений». В статье приведена классификация видов ограничений и рассмотрены соответствующие примеры.

Современное машиностроение, в первую очередь производство летательных аппаратов, делает актуальным использование материалов и конструкций, обеспечивающих оптимальный баланс прочности и веса. Оборотной стороной такого подхода является необходимость решения задачи резания заготовок и обработки за один проход поверхностей сборочных единиц, сочетающих в себе несколько различных материалов, а также обработки примененных конструкций с неблагоприятными для резания свойствами.

К таким свойствам можно отнести ограничения по температуре при резании (например, из-за использования клея), пониженную жесткость в направлении подачи инструмента, невозможность применения СОТС и ряд других.

Таким образом, наряду с обычными для резания проблемами подбора режимов обработки и геометрии режущего инструмента как функции свойств обрабатываемого материала появляются проблемы, вытекающие скорее из конструкции деталей, чем из материала как такового. В отношении резания «композиционный материал» — это также конструкция, а не заготовка из однородного материала.

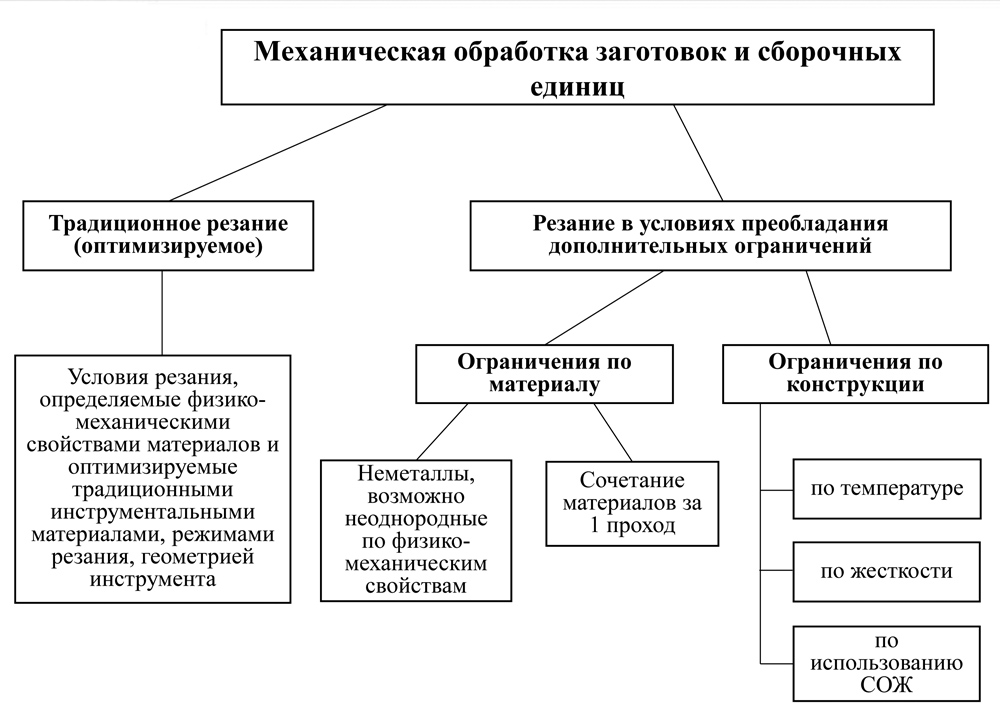

Представим условное разделение задач, стоящих перед резанием, на схеме рис. 1.

Рис. 1. Условия резания и накладываемые на них ограничения

Первая группа — традиционное резание. Здесь основное влияние на процесс оказывают физико-механические свойства обрабатываемых заготовок. Это условия, при которых оптимизация процесса резания происходит за счет подбора инструментальных материалов, режимов и геометрии инструмента.

Вторая группа — резание в условиях преобладания дополнительных ограничений, когда наряду с влиянием физико-механических свойств самого обрабатываемого материала появляются (включаются) дополнительные условия, которые становятся определяющими и оказывают большее влияние на протекание процесса резания.

Данные дополнительные условия можно также разделить на две подгруппы:

— ограничения, которые накладывает конструкция заготовки, например, по температуре в зоне обработки, по усилиям в зоне резания, определяемым жесткостью заготовки, возможностью применения СОЖ и др.;

— ограничения, вызванные сочетанием обрабатываемых материалов в заготовке. Такие ограничения накладываются при обработке композитных материалов, когда в зону резания в одном материале одновременно попадают наполнитель и связующая с сильно отличающимися свойствами. Также такие ограничения могут быть наложены обработкой материалов с разными физико-механическими свойствами в пределах одного перехода.

На наш взгляд, условия резания с существенным влиянием дополнительных ограничений на сегодняшний момент получили достаточно большое распространение, чтобы говорить о них как о самостоятельном направлении, в силу двух обстоятельств:

— востребованность легких, прочных, биорадиационностойких и герметичных конструкций, применяемых в летательных аппаратах;

— бурное развитие аддитивных технологий, связанный с ними биодизайн и, как следствие, получение конструкций сложной пространственной формы, требующих последующей обработки резанием.

Перечисленные технологии на данном этапе развития не всегда могут обеспечить в деталях и сборочных единицах необходимую точность формы и шероховатость без финишной (окончательной) механической обработки.

Данные обстоятельства — конструктивное и технологическое — привели к тому, что направление обработки резанием при существенных дополнительных ограничениях на сегодняшний момент стало достаточно развитым и получает все более широкое применение.

Виды ограничений, возникающие при механической обработке изделий в сочетании с обрабатываемыми материалами, представлены в виде матрицы на рис. 2.

|

Материалы Условия резания |

1) Металлы |

2) Неметаллы |

3) Многослойные конструкции |

|---|---|---|---|

|

1) определяемые физико-механическими свойствами материала заготовки, оптимизируемые: 1.1 – по производительности; 1.2 – по стойкости; 1.3 – по стоимости. |

Сочетание 1.1. | Сочетание 1.2. | Сочетание 1.3. |

|

2) стационарные, дополнительно ограниченные по условиям обработки: 2.1 – применению оптимальных режимов МО; 2.2 – жесткости; 2.3 – температуре; 2.4 – применению СОЖ |

Сочетание 2.1. | Сочетание 2.2. | Сочетание 2.3. |

|

3) переменные, ограниченные по: 3.1 – твердости; 3.2 – жесткости. |

Сочетание 3.1. | Сочетание 3.2. | Сочетание 3.3. |

Рис. 2. Матрица резания

В соответствии с представленной классификацией условия резания могут быть разделены на следующие группы:

— традиционные, определяемые физико-механическими свойствами материала заготовки и оптимизируемые по производительности, стойкости, стоимости и т. п.;

— стационарные, имеющие существенные дополнительные ограничения по условиям резания, такие, где область применения оптимальных режимов механической обработки имеет ограничения жесткости заготовки, из-за температуры в зоне резания, возможности применения СОЖ и т. п.;

— переменные, имеющие существенные ограничения из-за твердости обрабатываемого материала, жесткости заготовки, которые изменяются в процессе резания за один проход.

Данные условия резания рассмотрены применительно к механической обработке заготовок из металлов, неметаллов и многослойных конструкций, сочетающих различные типы материалов.

На пересечении возникают задачи, решаемые при проведении механической обработки данного типа материалов в условиях одного из трех типов ограничений.

Рассмотрим описанные задачи на примерах.

Сочетание 1.1 — пример, когда условия резания определяются физико-механическими свойствами титанового сплава ВТ-8 (рис. 3). При изготовлении детали «шпангоут» выполняются три типа операций: токарно-карусельная с ЧПУ, фрезерная с ЧПУ, в рамках которой проводится расточная обработка, сверление отверстий, резьбонарезание и слесарная обработка. В данном случае проблемы резания определяются только проблемами резания титанового сплава. Дополнительных ограничений, например по жесткости, температуре, применению СОЖ, не возникает.

Рис. 3. Условия резания, определяемые физико-механическими свойствами обрабатываемого материала

Примером сочетания 2.1 является механическая обработка корпуса клапана из алюминиевого сплава АМГ6 (рис. 4), при которой накладываются дополнительные стационарные ограничения по скорости резания, связанные с конструкцией детали. При токарной обработке внутренних поверхностей заготовки данной конфигурации возникает дисбаланс, не позволяющий установить оптимальную скорость резания. Приспособления, компенсирующие такой дисбаланс, в единичном производстве практически не применяются из-за резкого роста затрат как на изготовление, так и на хранение.

Рис. 4. Стационарные условия резания с дополнительными ограничениями по конструкции заготовки

Другим примером этого же сочетания является обработка алюминиевого сотового заполнителя (рис. 5), которую необходимо проводить в растянутом состоянии для обеспечения требуемых форм деталей. В данном случае наибольшее ограничение на условия механической обработки, как токарно-карусельной, так и объемного фрезерования, вносит невысокая жесткость конструкции.

Рис. 5. Стационарные условия резания с дополнительными ограничениями по жесткости конструкции заготовки

Механическая обработка биметаллических переходников наглядно характеризует переменные ограничения, существенно влияющие на условия резания (рис. 6), и является примером сочетания 3.1. Показанный переходник состоит из трех частей: нержавеющая сталь — алюминиевый сплав — титановый сплав. Обработку наружной и внутренней поверхностей необходимо проводить за один проход. Налицо переменные ограничения на условия резания из-за различных физико-математических свойств материалов, при которых режимы резания для обработки каждого из них в отдельности различны.

Рис. 6. Стационарные условия резания с дополнительными ограничениями по твердости обрабатываемого материала.

Обработку резанием неметаллических материалов предлагается рассмотреть в том же ключе, что и обработку металлов. Примером сочетания 1.2, который характеризует традиционное резание, при котором условия механической обработки определяются физико-механическими свойствами материала, является обработка неметаллических панелей (рис. 7). Они изготовлены из однородного по структуре сверхтвердого композиционного материала с неизменными свойствами по жесткости и твердости. Соответственно, режимы резания определяются только свойствами данного материала.

Рис. 7. Условия резания, определяемые физико-механическими свойствами материала, — неметаллы

В качестве иллюстрации сочетания 2.2 можно представить резание неметаллов в условиях дополнительных, но постоянных ограничений; рассмотрим точение углепластиковой обечайки наружного контура формообразующей оснастки корпуса изделия. Здесь на процесс резания накладываются стационарные ограничения:

— нежесткость конструкции в радиальном направлении, дисбаланс по массе, что приводит к возникновению ударных нагрузок, невозможности обеспечения скорости резания, которая дала бы такое же высокое качество поверхности и производительность, как при точении абсолютно жесткой заготовки из этого же композиционного материала (рис. 8; рис. 9а, 9б);

— обрабатываемый материал не допускает проведения механической обработки с использованием СОЖ и имеет ограничения по температуре в зоне обработки, что влияет на режимы резания;

— стружка в виде мелкодисперсной абразивной пыли является причиной повышенного износа режущей кромки инструмента, их частая смена приводит к возникновению дополнительных погрешностей на поверхности обрабатываемого материала;

— большая длина пути резания в комплексе с предыдущими ограничениями обеспечивают дополнительные погрешности на поверхности обрабатываемого материала из-за частой смены режущего инструмента.

Рис. 8. Механическая обработка формообразующей оснастки корпуса в стационарных условиях резания с дополнительными ограничениями

а) Фотометрия поверхности выложенной заготовки для механической обработки

б) Получение механической обработки при выставлении оснастки на столе станка

Рис. 9. Проблемы проведения механической обработки формообразующей оснастки корпуса в стационарных условиях резания с дополнительными ограничениями

Множество конструкций из композиционных материалов изготавливаются из тканевых препрегов. Детали из препрегов механически обрабатываются и соединяются методом термовакуумного спекания. Раскрой, вырезка, подгонка данных материалов является примером сочетания 3.2 — резания в условиях сильно переменных ограничений по жесткости и твердости обрабатываемого материала из-за их свойств (рис. 10).

Рис. 10. Раскрой препрега для формирования композитных конструкций

Механическая обработка элементов клепаных корпусов — многослойных конструкций из алюминиевых сплавов является примером сочетания 1.3 — обработки резанием, при котором сам материал, несмотря на многослойность, оказывает большее влияние, чем сама многослойность, на выбор режимов обработки. В данных случаях предел прочности конструкции сопоставим с пределом прочности материала ее элементов (рис. 11).

Рис. 11. Клепаные корпусные конструкции летательных аппаратов

В наше время нашли широкое применение многослойные конструкции «металл + неметалл», например, каркасные сотовые панели с обкладными листами из композитного материала или алюминиевого сплава, обработку резанием которых мы относим к сочетанию 2.3. При выполнении отверстий в закладных элементах (вклеенные бобышки) именно многослойность, а в частности наличие слоев клея, сформируют следующие стационарные ограничения, которые будут влиять на процесс резания (рис. 12):

— по усилиям резания (моменту);

— температурному воздействию на клеевое соединение;

— по невозможности применения стандартных СОЖ.

Рис. 12. Стационарные условия резания с дополнительными ограничениями — многослойные конструкции.

При этом резание материалов за один проход требует применения различных режущих инструментов и режимов резания.

При механической обработке элементов аналогичных конструкций, например выполнение гладких и резьбовых отверстий, также могут накладываться ограничения и при переменных условиях резания.

Примером сочетания 3.3 может служить механическая обработка элементов корпусных конструкций из различных видов материалов. В процессе резания необходимо также учитывать ограничения: по усилиям резания (моменту и осевой силе); температурному воздействию на клеевое соединение; по невозможности применения СОЖ (рис. 13).

Рис. 13. Обработка отверстий в многослойных конструкциях

Так как такие конструкции подразумевают наличие разнородных материалов, подлежащих механической обработке: каркас со шпангоутом из композитных материалов, фитинги из алюминиевого сплава, втулки из титанового сплава, это формирует дополнительное переменное ограничение, определяемое различной твердостью и жесткостью обрабатываемых материалов, которое необходимо учитывать при назначении режимов резания (рис. 14).

Перечисленные примеры подтверждают, что помимо существующих традиционных подходов к назначению режимов резания, опирающихся на физико-механические свойства обрабатываемых и инструментальных материалов, необходимо учитывать, что конструкции современных изделий часто состоят из композиции различных материалов, условия резания могут быть как постоянными, так и переменными и требуют учитывать ограничения, определяемые конструктивными особенностями, габаритами, жесткостью, твердостью обрабатываемых материалов, допустимой температурой в зоне резания, невозможностью применения классических СОЖ.

Рис. 14. Одновременная обработка деталей из материалов различной твердости и прочности в составе корпусных конструкций летательных аппаратов

Источник журнал "РИТМ машиностроения" №5-2020

Еще больше новостей |