Работа машин и механизмов неразрывно связана с силовым, тепловым, химическим и другими видами воздействия на рабочие поверхности деталей. Эти воздействия приводят в процессе эксплуатации к изменению размеров деталей и утрате их эксплуатационных свойств. Увеличение ресурса деталей и экономное восстановление их работоспособности является одной из наиболее актуальных задач машиностроительного и ремонтного производств.

Решению задачи увеличения ресурса и восстановления деталей машин и механизмов посвящены многие исследования отечественных и зарубежных специалистов крупных фирм-производителей и научно-исследовательских организаций разных отраслей. В этой статье на примере одной из областей применения приведены результаты исследований и практического использования одного из наиболее универсальных методов нанесения металлопокрытий — электроискрового, широко известного в России и за рубежом под названием «электроискровое легирование» (ЭИЛ) [1].

Проводимые за рубежом работы посвящены дальнейшему изучению явлений на контакте «анод — катод» при ЭИЛ, улучшению свойств электроискровых покрытий оптимизацией параметров разрядных импульсов, исследованию силового воздействия электрода на деталь в процессе обработки, улучшению электродных материалов путем предварительной обработки их методом ЭИЛ, применению этого метода. Системные исследования, направленные на создание экономичных технологий применения метода ЭИЛ для увеличения ресурса деталей и восстановления их работоспособности, ведутся в ФГБНУ ФНАЦ ВИМ (г. Москва).

Согласно разработанной классификации [2], все объекты, обрабатываемые методом ЭИЛ, объединены в 8 классов. В этой работе рассмотрены преимущественно объекты, контактирующие в процессе эксплуатации с металлами. Это поверхности скольжения пар трения различных механизмов и агрегатов, которые можно назвать малонагруженными, т. е. р < 0,2σs (класс 1‑й), и поверхности неподвижных соединений (посадочные поверхности под подшипники качения и т. п.) валов, осей и корпусных деталей — средненагруженные,

0,2σs < р < 0,5σs (класс 2‑й).

Общими преобладающими факторами, инициирующими износ рабочих поверхностей объектов этих двух классов, являются силовое нагружение и наличие между контактирующими поверхностями твердых элементов. Кроме того, объектам 1‑го класса характерно адгезионное взаимодействие материалов пары трения и наличие на поверхности контакта химически активных веществ, а объектам 2‑го класса — циклические микроперемещения, способствующие фреттинг-коррозии. Эти факторы являются причиной появления на рабочих поверхностях деталей характерных дефектов: изменение размеров (уменьшение диаметра вала и увеличение диаметра отверстия), вырывы, задиры, царапины; до 85% деталей имеют износ до 150 мкм на сторону.

Обычно применяемые методы восстановления размеров наружных поверхностей таких деталей и устранения дефектов — это наплавочные, с последующей механической обработкой. При этом деталь подвергается значительному температурному воздействию и ее материал разупрочняется, удаляется основная часть нанесенного слоя. Дефекты внутренних поверхностей деталей устраняют либо расточкой (тогда требуется ответная деталь большего размера), либо наплавочными методами с последующей механической обработкой, либо применением комплекса операций: расточка отверстия — изготовление втулки — установка ее и закрепление на детали — координатная расточка с последующим хонингованием или без него. Известно также эффективное использование металлополимеров, но оно имеет свои ограничения.

Метод ЭИЛ позволяет решать эти проблемы более технологично и экономично. Это связано с возможностью путем управления электрическими режимами нанесения покрытий требуемой толщины в пределах от нескольких микрометров до миллиметра, а при определенных приемах — до 10 и более миллиметров [3]. При этом использование в качестве электродов любого из токопроводящих материалов, включая чистые металлы, их сплавы, а также металлокерамические твердые сплавы, графиты, обеспечивает придание поверхностным слоям требуемых функциональных свойств. Исследованиями и эффективным многолетним применением этого метода на различных предприятиях показано, что специфичный рельеф поверхности (рис. 1), отличающийся от привычного после механической обработки, не является препятствием для успешного использования и обладает определенными преимуществами и для пар трения, и для неподвижных соединений [4].

Рис. 1. Рельеф поверхности электроискрового покрытия

Лаборатория электроискровых и термодиффузионных процессов развивает упрочняющие и восстановительные технологии и оборудование для их реализации, одним из методов которых является ЭИЛ. На рис. 2 приведены результаты исследований технологических возможностей современной наиболее универсальной установки «БИГ‑5».

Рис. 2. Максимальная толщина покрытий на стали 45 установкой «БИГ‑5»

Многообразие свойств токопроводящих материалов, используемых в качестве электродов для ЭИЛ, отражается в различии структурных и фазовых превращений в поверхностном слое, интенсивности переноса электродного материала и, соответственно, в различии значений максимальной толщины покрытия, что подтверждается данными рис. 2. Отметим, что применение известных и оригинальных технологических приемов (подача в зону обработки защитных газов, чередование обработки ЭИЛ с поверхностно-пластическим деформированием и др.) позволяет увеличить приведенные на рис. 2 значения толщины в 2–3 раза. Максимальная производительность обработки составляет 10 –12 см2/мин.

Приведем описание технологических приемов устранения типовых дефектов деталей машин, появившихся в процессе их эксплуатации, на примере выполненных лабораторией работ. При этом отметим, что кратковременность (не более 2 мс) и локальность (до 1 мм2) действия электрических разрядов на поверхность детали исключают перегрев всей ее массы. Это является одним из важных отличительных преимуществ метода ЭИЛ перед многими другими известными методами нанесения покрытий и дает возможность восстанавливать размеры деталей самой разнообразной номенклатуры.

На рис. 3 показаны посадочные поверхности под подшипники качения валов оборудования пищевой (а) и деревообрабатывающей (б) промышленности. Диаметральный износ составлял до 140 мкм.

а)

б)

Рис. 3. Восстановление наружных посадочных поверхностей

Технология восстановления такой поверхности достаточно проста. Она заключается в нанесении методом ЭИЛ слоя электродного материала (предпочтительно хромистая сталь, но возможно применение иных сталей, бронз, твердого сплава) толщиной 60–70 мкм и последующей нетрудоемкой доводке покрытия шлифовальной шкуркой вручную на токарном станке. Применение в этом случае шлифовального оборудования нерационально, т. к. величина припуска на механическую обработку мала и потребуется выполнить дополнительные операции правки детали и центровочных отверстий для исключения ее биения при обработке.

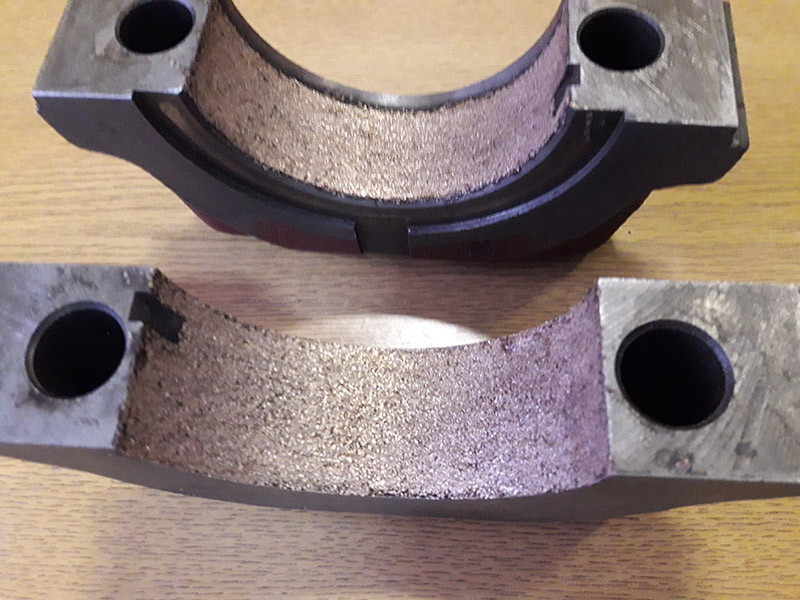

Технологию восстановления посадочных отверстий корпусных деталей покажем на примере коренных опор и крышек блока цилиндров дизельного двигателя (рис. 4). В качестве электродного материала в данном случае использовалась бронза БрКМц3-1.

При незначительном износе опоры (рис. 4а) — до 150 мкм — достаточно однократно нанести покрытие толщиной 180–200 мкм, что обеспечивает электроискровая установка «БИГ‑4» или более мощная «БИГ‑5», энергия импульсов не более 1,5 Дж. Время обработки одной опоры с необходимым качеством — 12–15 мин. Полученный припуск в пределах 20…30 мкм вполне достаточен для последующей механической обработки опоры в номинальный размер. При значительном износе таких деталей (более 0,3 мм) покрытие необходимо нанести за несколько циклов, что повышает время обработки методом ЭИЛ в 2–3 раза. Возможен и другой вариант, когда после первого прохода электроискровым методом дальнейшее наращивание слоя производится напылением порошкового материала С‑01–11 (на основе меди и цинка) на газодинамической установке «ДИМЕТ–405». Этот прием позволяет создать качественное покрытие с высокой прочностью сцепления с материалом детали. Слой газодинамического покрытия заполняет неровности электроискрового слоя, который в данном случае является армирующим элементом для газодинамического покрытия, так как обладает большим сопротивлением на сжатие и срез.

Аналогична технология восстановления крышек блока цилиндров (рис. 4б).

а)

б)

Рис. 4. Восстановление коренных опор (а) и крышек коренных опор (б) блока цилиндров

Приведем пример применения ЭИЛ для устранения часто встречающихся локальных дефектов на поверхностях, работающих в условиях трения скольжения. На рис. 5 показана гильза цилиндра дизельного двигателя. Обычно в результате продолжительной эксплуатации на гильзах цилиндров появляется кольцевой износ в зоне верхнего поршневого кольца. Остальная поверхность зеркала при этом сохраняет размеры в пределах допуска. В данном случае гильза цилиндра диаметром 130 мм имела кольцевую выработку глубиной 220 мкм при ширине 25 мм. Использован технологический прием нанесения методом ЭИЛ толстослойного покрытия повышенной сплошности [3]: выполнено 4 цикла обработки с чередованием операций нанесения в зону износа покрытия бронзой БрКМц3-1 и осадки этого покрытия медным электродом. Применен 48‑й электрический режим установки «БИГ‑5» (энергия импульсов — 1,8 Дж, их длительность — 500 мкс и частота — 160 Гц). Суммарное время устранения дефекта составило 49 минут и последующим удалением припуска и выступающих неровностей путем хонингования ручным инструментом.

Рис. 5. Восстановленная в номинальный размер гильза цилиндра дизельного двигателя

Приведенные примеры свидетельствуют о возможности значительного снижения трудоемкости и стоимости работ, связанных с восстановлением деталей машин методом ЭИЛ. В ряде случаев возможно исключение механической обработки после нанесения покрытия требуемой толщины.

Низкая энергоемкость электроискрового процесса, высокий коэффициент использования электродного материала, универсальность и экологичность метода являются хорошей базой для дальнейшего развития ЭИЛ и более широкого использования в ремонтном и промышленном производстве.

Это подтверждает и экономический анализ результатов использования метода ЭИЛ на разных предприятиях страны. Из опыта: грамотное использование его по назначению при 4–5 часовом режиме в сутки обеспечивает окупаемость затрат на приобретение оборудование и технологии в течение не более 5–6 месяцев.

Литература

1. Иванов В. И., Бурумкулов Ф. Х. Состояние и развитие электроискровых технологий и оборудования в России и за рубежом./ Труды ГОСНИТИ. Т. 109, часть 2. Москва, 2012. С. 127–139.

2. Иванов В. И. Классификация объектов, методологические и технологические особенности электроискрового упрочнения и увеличения ресурса / Труды ГОСНИТИ. Том 106. Москва, 2010. С. 31–41.

3. Иванов В. И., Бурумкулов Ф. Х. Об электроискровом способе нанесения толстослойных покрытий повышенной сплошности / Электронная обработка материалов. 2014. Т. 50. № 5. С. 7–10.

4. Бурумкулов Ф. Х., Лезин П. П., Сенин П. В. и др. Электроискровые технологии восстановления и упрочнения деталей машин и инструментов (теория и практика) / Под. ред. Ф. Х. Бурумкулова. — Саранск. Из-во «Крас. окт.», 2003. 504 с.

Источник журнал "РИТМ машиностроения" № 7-2019

Еще больше новостей |