Ведущие фирмы США, Европы и Азии ведут интенсивные работы в области изготовления прецизионной оптики. Анализ технических параметров станков и оценка состояния дел по производству оборудования для шлифования и обработки оптики представляется актуальной технической задачей.

Хорошо известно, что назначение деталей определяет свойства станков, на которых производится их обработка. Высокая геометрическая точность и требования к качеству поверхности оптических деталей (ОД) диктуют технические требования к шлифовальным станкам для обработки оптики.

Изделия из оптического стекла, в том числе линзы, призмы, клинья, зеркала, отражатели, купола-обтекатели и другие детали, являются элементами приборов и лазерных систем гражданского и военного назначения. Широкий спектр оптических, электрооптических и опто-электронных устройств разнообразного применения вбирает в себя область науки, называемая фотоникой.

Рынок фотоники

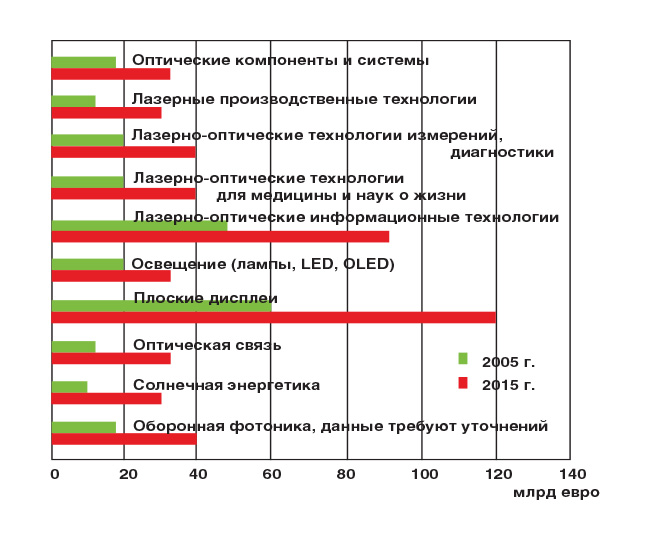

По заключению Еврокомиссии, фотоника является локомотивом инновационного развития экономики Евросоюза, от фотоники непосредственно зависит 20–30% всей европейской экономики и около 30 млн рабочих мест. Лазерные технологии в отдельных секторах зарубежной обрабатывающей промышленности занимают долю до 30–35%. На рис. 1 показана динамика развития и прогноз развития рынка фотоники, по мнению экспертов Еврокомиссии, с 2005 по 2015 г. [1].

Рис. 1. Динамика развития рынка фотоники 2005–2015 гг.

Несмотря на небольшие размеры высокотехнологичного рынка фотоники в РФ, следует отметить, что именно в нашей стране с учетом обострения международной обстановки и потери зарубежных поставщиков оборудования и комплектующих наиболее востребованы новейшие фотонные технологии.

Технические требования к оптическим деталям

Требования к параметрам ОД и изделий в целом формируются на основе чертежей и технического задания. Параметры контроля исполнительных (рабочих) поверхностей ОД, предназначенных для выполнения ими своего служебного назначения, можно разделить на шесть групп: размерные, оптические, технологические, химические, механические и температурные [2].

Рабочие поверхности ОД — это полированные сферические, асферические и плоские поверхности. Эти поверхности ОД широкого применения имеют отклонения по стрелке кривизны меньше 2,5 мкм, а по форме — меньше 0,5 мкм. Параметр шероховатости Rz (ГОСТ 2789-73)

исполнительных поверхностей находится в пределах 0,05–0,1 мкм. При указанной шероховатости на исполнительных поверхностях могут быть дефекты чистоты, допустимое число и размеры которых ограничиваются ГОСТ 11141-84 «Детали оптические. Классы чистоты поверхностей. Методы контроля».

В высокотехнологичных приложениях: современных фотографических объективах, приборах ночного видения, космических системах мониторинга и др. — необходима оптика с большим числом асферических поверхностей. Это позволяет улучшить характеристики существующих оптических устройств и создавать принципиально новые приборы благодаря корригирующим свойствам асферических поверхностей. Применение асферической оптики обеспечивает существенное уменьшение массы и габаритов оптических приборов и улучшает качество изображения [3].

Потребители асферической оптики предъявляют высокие требования к точности ее изготовления. Стеклянные оптические поверхности подобных изделий изготавливают с точностью обработки порядка 50–100 нм, в то время как оптика телескопов должна быть выполнена с точностью до 5–10 нм и выше. В прикладных разработках: литографических объективах для области экстремального ультрафиолета и рентгена, оптики — допустимое отклонение от формы поверхности должно быть не более 0,1–1 нм при размере поверхности до 0,5–1 м [4]. При таких требованиях к точности ОД параллельно решению технологических и конструктивных задач необходимо вести разработку методов и средств бесконтактного контроля формы асферических и нетипичных оптических поверхностей большого размера с нанометрической точностью, например, на основе применения компьютерно-синтезированных голограмм в сочетании с лазерными интерферометрами.

Таким образом, качество оптики определяется точностью изготовления и техническими возможностями систем контроля формы и других параметров ОД.

Технические требования, предъявляемые к станкам для шлифования ОД

Следует отметить, что с учетом работы [5] технические требования к шлифовальным станкам, обеспечивающим при обработке ОД шероховатость Ra ≤ 10 нм и глубину разрушенного слоя 1÷2 нм, можно сформулировать следующим образом:

— высокая жесткость и динамическая устойчивость исполнительных органов;

— защищенность от внешних и внутренних вибраций;

— применение автоматических балансировочных устройств для динамической балансировки шпинделей с инструментом;

— минимизация тепловых эффектов и трения;

— высокая точность управления приводами;

— высокая точность перемещений;

— встраивание современных средств измерения и управления;

— наличие программного обеспечения, в том числе для автоматической компенсации систематических погрешностей.

В таблице 1 [5] приведены основные технические характеристики современных прецизионных станков, работающих в «жестких» осях.

Краткий анализ вышеперечисленных и представленных в табл. 1 характеристик показывает, что указанные требования к станкам для шлифования ОД отличаются от требований к современным шлифовальным станкам по обработке металла [6] тем, что для рассматриваемых станков в качестве опор шпинделя используются воздушные опоры. Требования к виброзащите станков высоки, точность перемещений по осям составляет менее 0,05…0,1 мкм, а система привода обеспечивает дискретность 0,000034…0,001…0,0086 мкм. Из этих данных можно сделать вывод о существенно более высоких требованиях, предъявляемых к станкам для шлифования ОД.

Виброизоляция станков для шлифования ОД

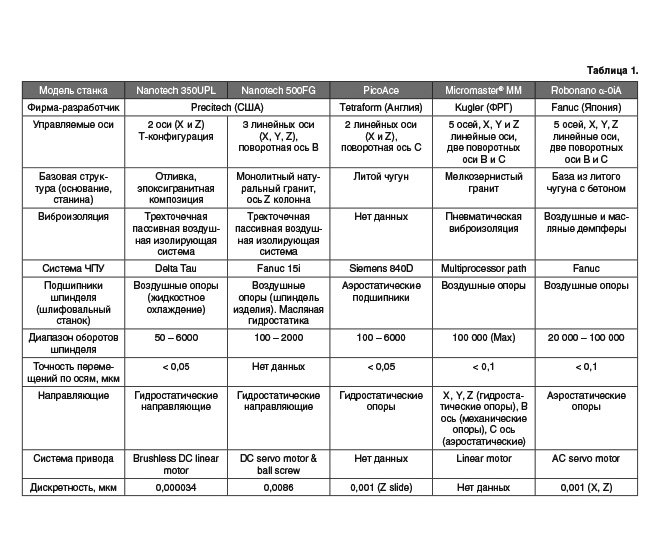

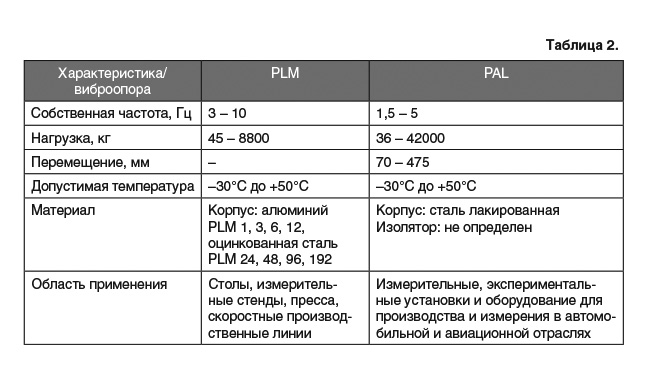

Наиболее универсальным подходом, обеспечивающим виброзащиту, является пассивная и активная виброизоляция оборудования. В практике для виброизоляции применяют демпфирующие опоры с низкой собственной частотой. Мировым лидером в технологии демпфирования оборудования является компания ACE Controls Inc. (США, Германия). Для шлифовальных станков, предназначенных для обработки ОД, могут быть рекомендованы пневматические опоры серии PLM и PAL (рис. 2, 3 и таблица 2).

Рис. 2. Пневматические опоры серии PLM

Рис. 3. Пневматические опоры серии PAL

Пневмоопоры PLM ACE позволяют изолировать все типы оборудования от нежелательных вибраций и могут применяться для выравнивания через встроенный клапан. При использовании в качестве поглотителя вибрации внутренняя воздушная камера обеспечивает значительный изолирующий эффект, начиная с 5 Гц и выше. Соотношение горизонтальной и вертикальной собственной частоты равно 1:1 и составляет всего 3,0 Гц в оптимально нагруженных условиях.

Система PAL — это пневматическая пружинная система с контролем уровня, которая быстро реагирует на нагрузки и изменения центра тяжести и автоматически регулирует отклонения от заданного положения. Система доступна в трех различных размерах для нагрузок до 385 кг на пневматическую пружину с собственной частотой до 1,7 Гц.

Отечественные производители, методы и станки для шлифования ОД

Серийное производство оптических деталей на отечественных заводах проводилось в основном на шлифовально-полировальных и полировально-доводочных станках, работающих методом притира с применением свободного абразива. Данный способ требует применения на станках большой номенклатуры специального дорогостоящего инструмента и технологического оснащения. Используемые при реализации способа станки достаточно просты по конструкции и не имеют повышенных требований к точности движений и жесткости исполнительных механизмов. Этим и объясняется использование станков в производстве ОД до настоящего времени.

При втором способе происходит принудительное формообразование, т. е. обработка заготовки производится на станках для предварительного шлифования линз в «жестких» осях кольцевым алмазным инструментом. Для осуществления эффективного тонкого алмазного шлифования кольцевым алмазным инструментом требуются прецизионные станки достаточно высокой жесткости. Существуют и другие способы формообразования оптических поверхностей.

Тонкое шлифование алмазным инструментом отличается от шлифования свободным абразивом высокой интенсивностью процесса и стабильностью воспроизведения конструктивных параметров изделий при многократном повторении операции.

В РФ в 2000 году на базе НПО «Оптика» был создан мощный оптический комплекс — ФГУП «НПО «Оптика», который объединял около 20 организаций в различных регионах России и странах СНГ. За 8 лет функционирования этого комплекса многие производственные цеха оптических предприятий оснащены и переоснащены современным станочным оборудованием. В июле 2008 года ФГУП «НПО «Оптика» было расформировано, а головная организация была преобразована в открытое акционерное общество ОАО «НПО «Оптика».

В Республике Беларусь находятся два предприятия, занимающихся проектированием и производством оборудования для обработки ОД. Это ОАО «Сморгонский завод оптического станкостроения» (г. Сморгонь) и ОАО «Оптическое станкостроение и вакуумная техника» (ОАО «ОС и ВТ», г. Минск). Сморгонский завод оптического станкостроения в течение длительного времени был одним из немногих производителей современного станочного оборудования для предприятий отрасли. С распадом СССР предприятие стало испытывать серьезные трудности. Завод продолжает выпускать оборудование и сейчас, но количество заказов существенно сократилось. В настоящее время 80% выпускаемых заводом станков продается на экспорт, остальные в Республике Беларусь.

В целом отдельные достижения коллективов ФГУП «НПО «Оптика» и белорусских предприятий в проектировании и изготовлении станков по обработке ОД не меняют общую картину. В настоящее время в России отсутствуют компании, которые занимались бы проектированием и серийным производством современных станков для обработки оптики.

Европейские производители и станки для шлифования ОД

Из европейских брендов на нашем рынке хорошо зарекомендовали себя следующие станкостроительные компании, производящие шлифовальное оборудование для обработки оптики: OptoTech, Schneider (Германия) и Satisloh AG (Швейцария, с 2005 года включает в себя предприятия Satis Vacuum и Loh). Эти фирмы предлагают шлифовальные и полировальные станки для обработки плоских, сферических и асферических поверхностей деталей диаметрами до 800 мм. Кратко рассмотрим функционал оборудования, выпускаемого этими компаниями.

Технологии и станки компании ОptoTech

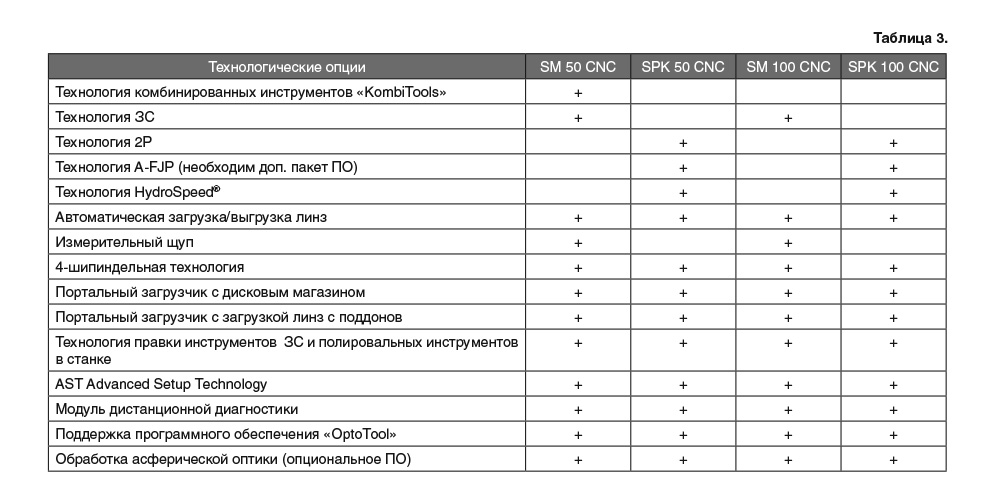

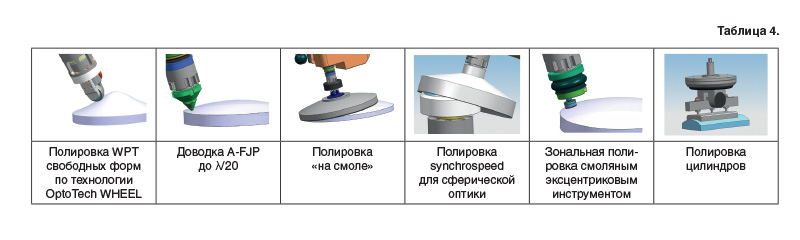

Производственная программа компании имеет самый большой ассортимент станочного оборудования для всех направлений оптического производства. В таблице 3 собраны применяемые в станках ОptoTech технологические опции, а в таблице 4 показаны эскизы, характеризующие технологии, реализованные компанией OptoTech на станках с CNC.

Технология — 3C

На черновое и чистовое шлифование требуется примерно в 2–3 (5) раза меньше времени, чем на операцию полирования. Т.о. технологический цикл этих двух операций должен включать один шлифовальный станок и 2–3 (5) полировальных станка, что приводит к увеличению технологической линии до 4‑х (6) станков. В оптимальном варианте соотношение должно быть 1:1, т. е. технологическая линия должна состоять из одного шлифовального и одного полировального станков. Это означает, что время обработки на обеих операциях должно быть примерно одинаковым.

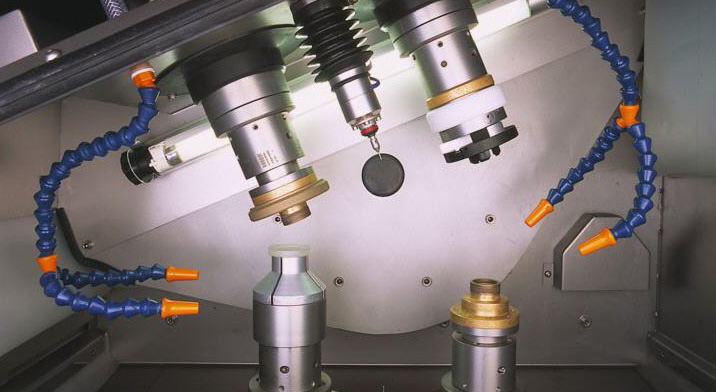

В 2001 году специалисты OptoTech разработали технологию 3C, которая позволила улучшить шероховатость поверхности после шлифования, и время полирования сократилось до уровня первой операции. Позаимствованное из английского наименование 3Cut представляет собой технологию обработки, при которой шлифование поверхности линзы (рис. 4, 5) осуществляется в три перехода за один установ: грубая и тонкая шлифовка осуществляются посредством комбинированного инструмента KombiTool, т. е. связанным кольцевым алмазным инструментом. Притирка осуществляется фасонным инструментом с алмазными таблетками, установленным на втором инструментальном шпинделе шлифовального станка. Кинематика операции притирки схожа с процессом полировки, при которой притирочный инструмент осциллирует в плоскости,проходящей через верхнюю точку линзы.

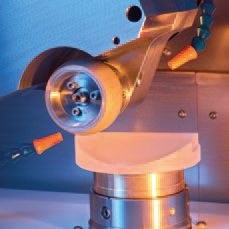

Рис. 4. Рабочая зона станка, работающего по технологии 3C

Рис. 5. Двухсторонняя обработка

Результатом обработки по технологии 3С является шлифованная под полирование линза с шероховатостью поверхности, позволяющей осуществить ее интерферометрический контроль. Благодаря улучшенному качеству поверхности время, затрачиваемое на полирование такой линзы, сокращается в среднем на 30–40%. За счет сокращения этого времени возможна комплектация технологической линии всего двумя станками, шлифовальным и полировальным, что существенно снижает стоимость всей линии.

Технологическая опция MultiTool

Технология MultiTool благодаря гибкому программному обеспечению Polycam 3D объединяет в одном станке все классические технологии полирования с современными технологиями доводки (таблица 4). Т. о. возможна доводка в режиме 3D как с помощью смоляных, так и мембранных инструментов. 6‑координатные центры MCP 150 CNC и MCP 251 CNC, в которых реализована технология MultiTool предназначены для полировки и доводки сферической и асферической оптики, а также поверхностей свободных форм.

Технология KombiTools

Комбинированные инструменты KombiTools представляют собой комбинацию из алмазного кольца для грубого шлифования, алмазного кольца для тонкого шлифования (под полировку) и алмазного круга для центрирования (кругления и обработки фасок) линзы. Посредством таких инструментов возможна комплексная обработка линзы на одном шлифовальном станке (рис. 6).

Рис. 6. Осевая центрировка комбинированным инструментом KombiTool

KombiTools допускает установку до четырех инструментов на двух инструментальных шпинделях. Станочное время и затраты на операцию центрирования в отдельном центрировочном станке, т. о., существенно снижаются. Технологией KombiTools могут оснащаться все шлифовальные станки OptoTech.

Кратко об остальных технологиях

Технология HydroSpeed® дает возможность отказаться от покрытия одной стороны линзы защитным лаком, одновременно улучшая точностные характеристики. Линза прижимается к полировальнику потоком полировальной суспензии, фактически лежит на жидкостной подушке и одновременно самоцентрируется в патроне благодаря омывающему потоку полировальной суспензии.

Технология 2Р предоставляет возможность существования двух технологических переходов в одном станке путем использования второго полировального шпинделя.

Интегрированная технология прецизионной доводки A‑FJP (активная жидкостно-напорная полировка) дает возможность получения точностей λ/20 и выше при использовании ходовых полировальных суспензий и очень дешевых инструментов (см. рис. 7).

Рис. 7. Технология прецизионной доводки A‑FJP

AST (Advanced Setup Technology) — станок сам определяет точки касания линзы и инструмента.

Вышеописанные технологии обеспечивают примерно одинаковую продолжительность технологических циклов на шлифовальной и полировальной обработке. Таким образом, для равномерной работы станочной линии необходимы всего два станка.

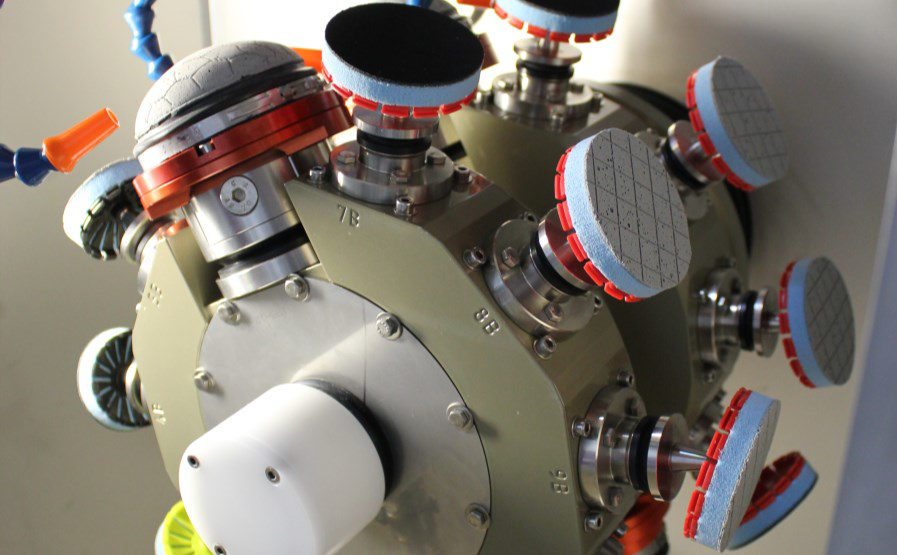

На последних выставках Vision Expo компания OptoTech продемонстрировала цифровой полировальный станок ASP 80 CNC MultiTool DT-A, который был специально разработан для одновременной полностью автоматической полировки двух торических/аторических прогрессивных линз. Станок имеет две револьверные головки (рис. 8, 9), каждая из которых оснащена двумя плоскими и восемью пружинными инструментами, которые адаптируются к рельефу поверхности линзы. Новая концепция полировки позволяет значительно повысить производительность и улучшить качество поверхности ОД.

Рис. 8. ASP 80 CNC MultiTool DT-A

Рис. 9. Револьверные головки

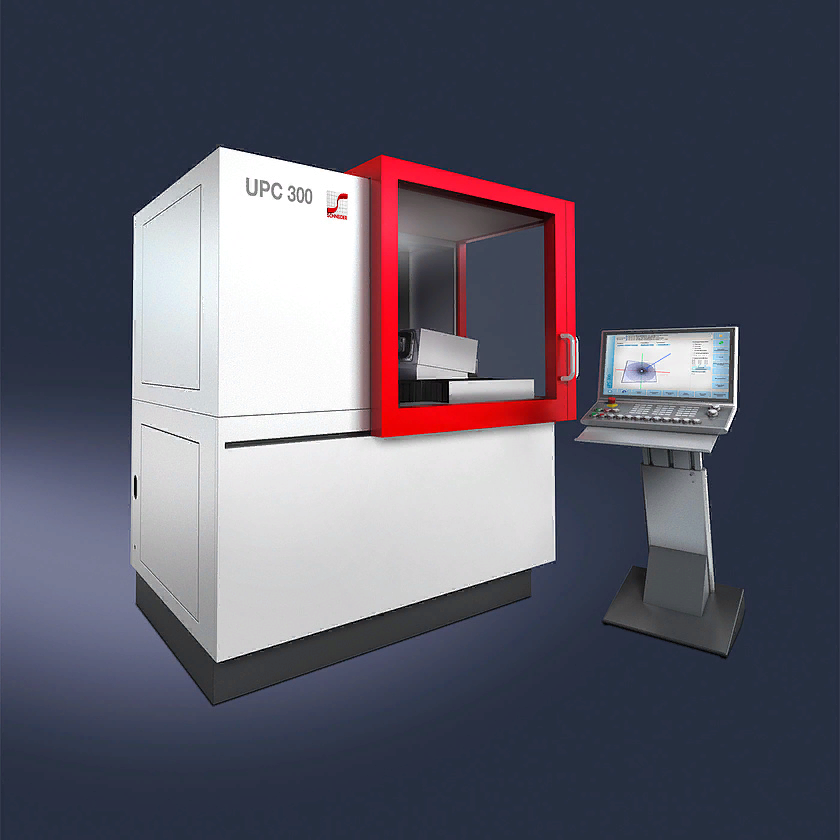

Технологии и станки компании Schneider

Продукционная линейка компании Schneider Optical Machines включает компактные станки для стартапов, оборудование для серийного производства и уникальные станки для изготовления ультрапрецизионных ОД. На предприятии создается полировальное оборудование для двух технологий поверхностной обработки, т. е. для линз со сферическими и асферическими поверхностями.

Станок SCG 100 для шлифования и полирования линз может быть встроен в линию для серийного производства ОД, оснащен роботом. Станок SCG 250 предназначен для изготовления ОД с горизонтально расположенной осью и со свободными формами обрабатываемых поверхностей.

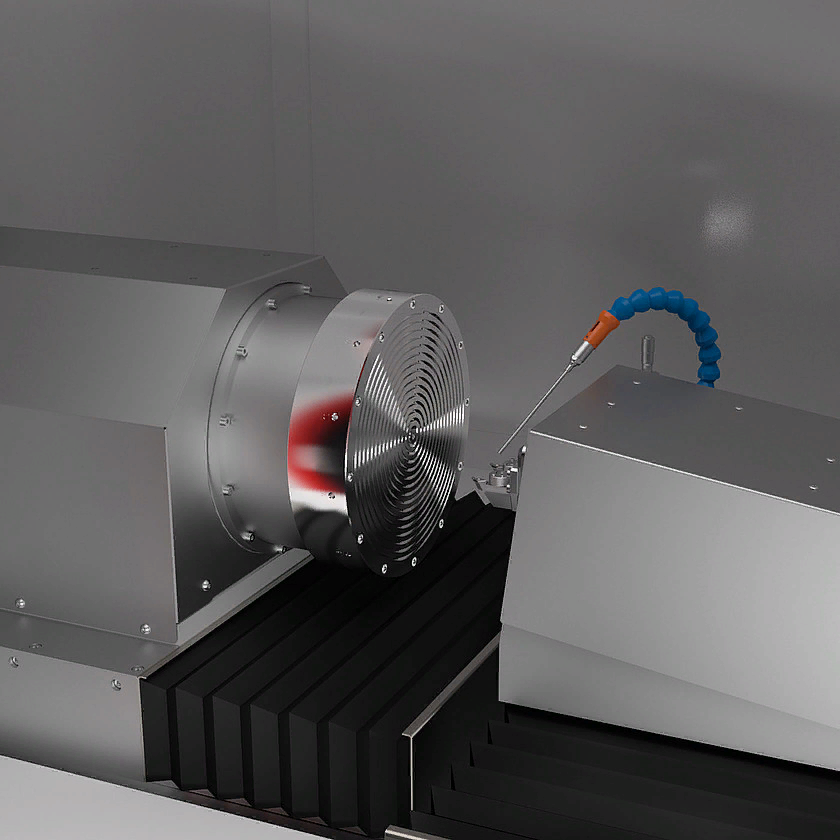

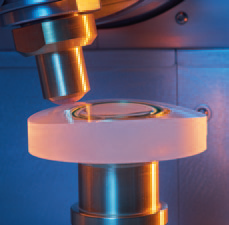

Ультрапрецизионные станки UPC 300 и UPC 400 (рис. 10, 11) для обработки оптики с новой технологией полировки APC, программа которой рассчитывает параметры процесса полировки ОД таким образом, что наладчику не требуется вводить в систему управления какие-либо параметры. После шлифовки линза подвергается измерению, в результате расчетов ПО обнаруживает ошибки обработки в виде отклонения формы обработанной поверхности. Эти параметры автоматически передаются в систему управления полировальным инструментом, которая корректирует ошибки.

Рис. 10. Станок UPC 300 фирмы Schneider

Рис. 11. Зона обработки станка UPC 300

Возможности станка UPC 400 были протестированы при обработке сферического алюминиевого зеркала диаметром 50 мм. В результате обработки была получена точность формы <35 нм и шероховатость поверхности <5 нм Ra. Возможность дальнейшего улучшения шероховатости поверхности была ограничена твердыми интерметаллическими фазами алюминиевого материала. Лучших результатов Ra около 1–2 нм можно достичь, используя никель-фосфорные материалы.

Технологии и станки компании Satisloh AG

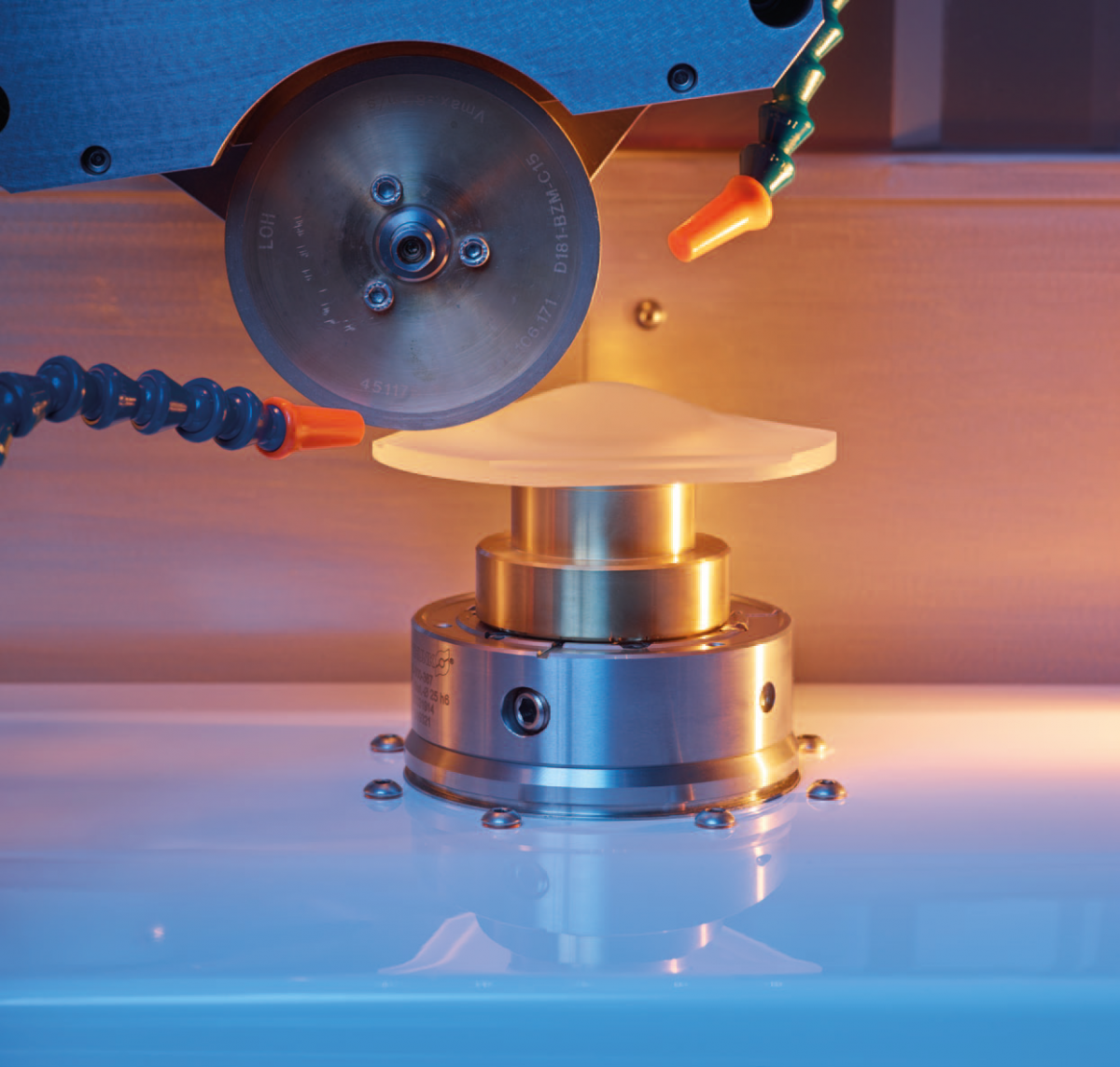

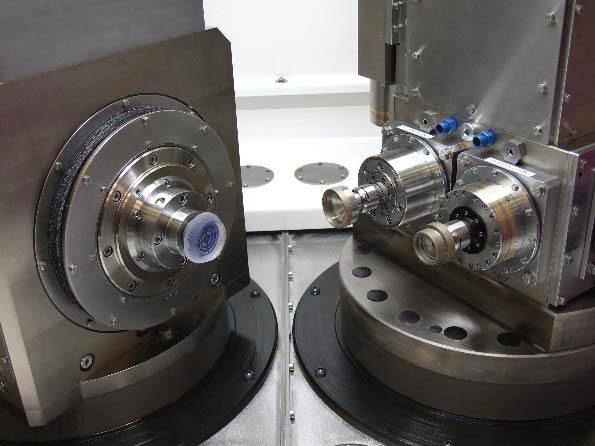

Концерн Satisloh изготавливает станки для очковой, точной и прецизионной оптики и как дистрибьютор поставляет вспомогательные материалы и инструмент для обработки ОД. В проспектах фирмы имеются прецизионные станки для фрезерования, полирования и центрирования сферических и асферических линз и плоскостей. Достаточно типичным представителем оборудования для прецизионной оптики является станок SPM/SPS‑200 (рис. 12, 13), предназначенный для шлифования и полирования сфер, асферических и свободных поверхностей.

Станок SPM/SPS‑200 охватывает диапазон ОД от 5 до 200 мм благодаря наличию двух шлифовальных шпинделей и нового горизонтального шпинделя. SPM/SPS‑200 обеспечивает не только предварительное и точное шлифование сферических поверхностей, но также и обработку асферических поверхностей чашечным и дисковым кругом. Кроме того, возможна обработка цилиндрических, тороидальных и свободных поверхностей в спиральном и растровом режимах. Программирование ЧПУ возможно напрямую в соответствии с DIN 66025, и станок совместим с программным решением Satisloh CAMPos. Полимербетонное основание станка обеспечивает демпфирование, жесткость и термическую стабильность. Станок имеет модульную конструкцию с различными комбинациями шпинделей для максимальной гибкости. Интегрированная трехмерная измерительная система позволяет осуществить проверку формы и коррекцию, что позволяет получить повторяемость и точность обработки. На рис. 14, 15 показаны технологические опции станка SPM/SPS‑200.

Рис. 12. Станок SPM/SPS‑200 фирмы Satisloh

Рис. 13. Рабочая зона станка SPM/SPS‑200

Рис. 14. Шлифование асферической или свободной формы оптической детали

Рис. 15. Адаптивный инструмент для асферической полировки

Тенденции в развитии станков для шлифования ОД

Рассмотрение представленной выше информации позволяет сформулировать следующие тенденции в развитии станков для шлифования ОД:

— применение новых технологий (новых инструментов), направленных на повышение производительности и качества обработки ОД;

— использование новых конструктивных решений с целью реализации многоинструментальной и многопозиционной обработки;

— использование в качестве опор шпинделей станка воздушных опор;

— высокая жесткость и динамическая устойчивость исполнительных органов;

— применение в качестве линейных направляющих гидростатических и аэростатических опор;

— использование в качестве приводов линейных двигателей или серводвигателей с шариковым винтом;

— точность перемещений по осям составляет ≤ 0,05…0,1 мкм, дискретность ≤ 0,001 мкм (≤ 1 нм);

— защищенность от вибраций, использование пассивных и активных пневмоопор;

— использование в качестве материала базовых деталей гранита;

— применение автоматических балансировочных устройств для динамической балансировки шпинделей с инструментом;

— использование систем температурной стабилизации с целью минимизации тепловых эффектов и трения;

— встраивание современных средств измерения и управления;

— наличие программного обеспечения автоматической компенсации систематических погрешностей.

Ультрапрецизионные станки для обработки ОД

Существует группа высокоточных станков, предназначенных для тонкого алмазного точения и фрезерования особо точных поверхностей деталей из различных материалов: цветных металлов и их сплавов, кристаллов, полупроводников, пластмасс и стекла. Эти станки позволяют обрабатывать монокристаллическим натуральным алмазом осесимметричные поверхности сложной формы с оптическим качеством, в т. ч. асферические, тороидальные и др.

На базе ОАО «ВНИИИНСТРУМЕНТ» и ООО «Ресурс точности» [7] в течение ряда лет проводятся комплексные исследования по проектированию и созданию ультрапрецизионного оборудования для обработки широкой номенклатуры материалов, в частности оптических.

На рис. 16 показан ультрапрецизионный 3‑осевой модуль «Асферика-Ф3» для обработки асферических поверхностей. В этом станке все узлы выполнены на аэростатических опорах, имеются синхронные встроенные линейные и круговые привода подач по осям X, Z и B, управляемые специальным устройством ЧПУ «Микрос‑12 ТС1», при этом минимально программируемое перемещение составляет 10 нм. Станок снабжен системой виброизоляции на основе пневматических опор с fсобств = 5 Гц.

Рис. 16. Ультрапрецизионный 3‑осевой модуль «Асферика-Ф3»

Для проведения обработки в условии квазипластичного резания «ВНИИинструментом» разработан экспериментальный ультрапрецизионный станок «Ангстрем-Ф5» (рис. 17). Квазипластичное резание — технология, при которой поверхностные слои материала проявляют пластичные свойства. При этом можно назначить такие режимы: скорость, глубину резания, подачу инструмента или заготовки, при которых в обрабатываемом материале возникнет настолько высокое напряжение, что механизм хрупкого разрушения сменится механизмом пластичного деформирования.

Рис. 17. Экспериментальный ультрапрецизионный станок-стенд «Ангстрем-Ф5»

Указанная технология позволяет получать при обработке жестким алмазным кругом или алмазным резцом поверхность с шероховатостью Rz 1…2 нм и точностью формы PV 10…50 нм на Ø100 мм. При этом операция полирования не требуется, а форма поверхности может быть любой, в том числе асферической или произвольной.

Станок имеет разрешение по линейным осям 1 ангстрем, прямолинейность движения по линейным осям и биение по круговым не более 50 нм. Особенностью станка являются: встроенные линейные и круговые двигатели по всем пяти осям, конструкторские решения, обеспечивающие бесконтактное сверхвязкое демпфирование. Основные базовые компоненты станка выполнены из натурального гранита, станина станка установлена на специальных виброизолирующих пневматических опорах с системой демпфирования на основе сверхвязкой жидкости (500000 Сст). Собственная частота опор менее 1 Гц, станок оснащен встроенной бесконтактной системой демпфирования на основе сверхвязкой жидкости (500000 Ccт). Шпиндельный узел и поворотный стол станка выполнены с использованием сферических аэростатических опор с пористым дросселированием, линейные узлы перемещений также выполнены с использованием аэростатических опор с вакуумным замыканием и пористым дросселированием.

В США, Европе и Азии достаточно успешно разрабатываются и выпускаются ультрапрецизионные станки. Так, США в конце 50‑х годов прошлого столетия благодаря развитию аэрокосмической и других технологий разработали первую сверхточную технологию резания алмазным инструментом, названную «SPDT-технологией» (Single-Point Diamond Turning) [8]. При этом в опорах шпинделя высокоточного станка применялись аэростатические подшипники. Станок использовался для обработки лазерных зеркал с большими сферическими и асферическими поверхностями, которые устанавливались на тактических ракетах и пилотируемых космических кораблях. На данный момент в США насчитывается более 30 компаний, разрабатывающих и производящих различные виды сверхточных станков, например, Ливерморская национальная лаборатория им. Лоуренса и компания Мура. Сверхточные станки выпускает и Британский институт точного машиностроения Cranfield, в частности, нанообрабатывающий центр, выполняющий сверхточную токарную обработку и сверхточное шлифование. Немецкая компания JUNG заявила о изготовлении серии станков с каркасной рамной конструкцией с целью обеспечения обработки заготовок больших размеров. Известен высокоскоростной прецизионный 5‑осевой обрабатывающий центр MIKRON из Швейцарии с максимальной скоростью шпинделя 42000 об/мин и точностью позиционирования 0,5 мкм. Пекинский научно-исследовательский институт китайского станкостроения является одним из основных подразделений, проводящих исследования технологии ультрапрецизионной обработки в КНР. В 2002 году была разработана программа «Сверхточные станки для обработки сфер — SPHER200C». Харбинский технологический институт удачно разработал субмикронные сверхточные станки HCM‑1. Прецизионные и сверхточные станки для достижения требуемой точности базовыми условиями имеют высокую статическую и динамическую жесткость и термическую стабильность.

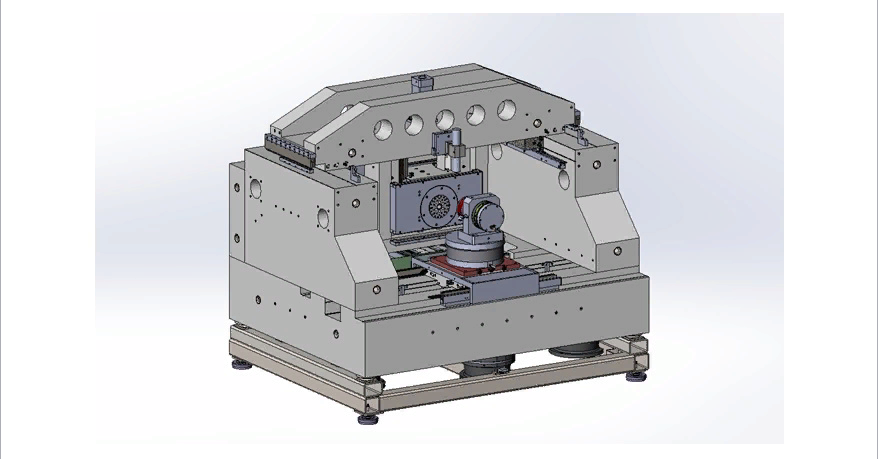

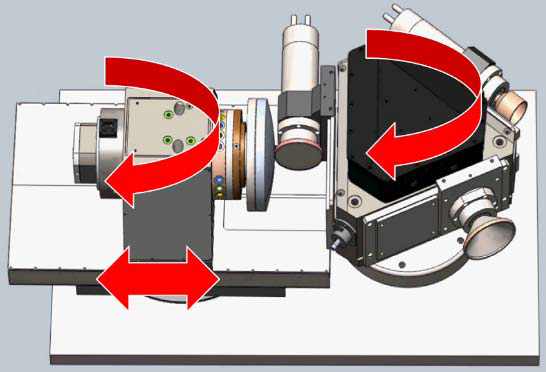

На международной выставке шлифовальных технологий GrindTec 2016 компания Fives (Великобритания) представила новую концепцию станков TTG100 (рис. 18, 19, 20, 21) и TTG400 Cranfield Precision «Twin Turret» для высокоточной обработки ОД.

Рис. 18. Станок TTG100 Cranfield Precision

Рис. 19. Зона обработки

Рис. 20. Схема с осями формообразования

Рис. 21. Внешний вид револьверной головки

В новом станке Cranfield Precision с двумя револьверными головками имеется пять управляемых осей, из них две — вращения и одна линейная ось на короткое перемещение. Станина выполнена из твердого гранита. Одной из особенностей новой конструкции было использование минимального количества стыков с целью максимизировать жесткость контура станка.

Станки могут осуществлять круглое наружное и внутреннее шлифование, профильное шлифование, фрезерование, полировку, точение алмазным инструментом и измерение непосредственно на станке. Станки намного жестче, чем обычные, и обладают хорошей термостабильностью. Так, в поворотном узле револьверных головок станка TTG400 имеются два гидростатических подшипника с жесткостью более 10 000 Н/мкм. Шлифовальные шпиндели выполнены на аэростатических подшипниках. Скорость шлифовального круга в зависимости от типа применяемого инструмента — 100 м/с…125 м/с. Станки рекомендованы к применению в оптической промышленности для шлифования сферических, асферических поверхностей и поверхностей произвольной формы.

Опыт, накопленный компанией Fives на протяжении многих лет промышленной эксплуатации продукции Cranfield Precision в оптической промышленности, показывает, что квазипластичный режим шлифования хрупких материалов может иметь значительные технологические преимущества перед обычными процессами шлифования. Такой режим обработки трудно поддерживать, если конструкция станка не очень жесткая, кроме того, станки должны обладать хорошим демпфированием и способностью отрабатывать перемещения < 1 мкм.

Компания INNOLITE (Германия) производит обрабатывающий центр IL600 GENERAL с четырьмя или пятью осями для производства оптики. IL600 позволяет изготавливать сферическую и свободную форму ОД (рис. 22).

Рис. 22. Ультрапрецизионный обрабатывающий центр IL600

Станок имеет несколько контактных и бесконтактных датчиков, которые полностью интегрируются в конструкцию и систему управления для расширенной характеристики обрабатываемой оптики. Станина станка представляет собой основание из гранита. Пневматическая система виброизоляции позволяет пассивно выравнивать конструкцию или, как вариант, с помощью электронной системы контролировать и активно выравнивать. Контроль температуры воды в резервуаре на 500 л осуществляет активный охладитель, обеспечивая стабильность ≤ 0,1 °C.

Система привода — безщеточный линейный мотор. Программируемое линейное разрешение — 1 нм (опция — 0,01 нм) при вращении — 0,0000001°. Точность перемещения — < 20 нм, разрешение 0,03125 нм для всех осей.

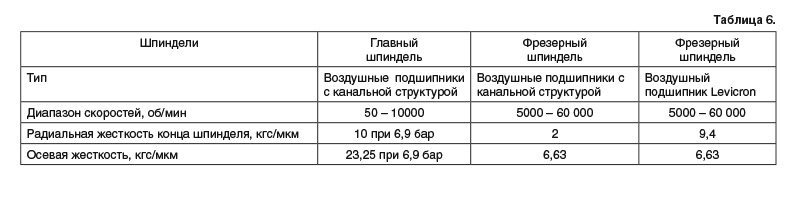

Система зажима изделия обеспечивает повторяемость ≤ 1 мкм. Точность формы изделия составляет < 0,2 мкм, шероховатость поверхности Ra < 3 нм. Технические характеристики шпиндельных узлов обрабатывающего центра IL600 компании INNOLITE представлены в таблице 6.

Рассмотрение технических параметров ультрапрецизионных станков для обработки ОД показало, что конструктивные решения и точностные признаки этих станков близки к техническим показателям шлифовальных станков для изготовления ОД.

Представленные в статье данные и проведенный анализ позволили сформулировать основные тенденции в развитии станков для финишной сверхточной обработки ОД. Оптическое станкостроение решает все усложняющиеся задачи, определяемые подчас взаимоисключающими требованиями: высокой производительностью обработки и прецизионной точностью формы, низкими параметрами шероховатости обрабатываемых поверхностей и требуемым высоким качеством поверхностного слоя ОД. Прогресс в технологии обработки ОД преду-

сматривает использование квазипластичного режима обработки хрупких материалов, что позволит получить значительные технологические преимущества перед обычными процессами шлифования.

Литература

1. Игнатов А. Г. Десять лет успеха: рынок фотоники и лазерных технологий (2004–2015 годы) // Фотоника. 2015. № 3 (51). С. 10–26.

2. Вильчинская С. С., Лисицын В. М. Оптические материалы и технологии. Томск: Изд-во Томского политехнического ун-та, 2011. 107 с.

3. Hentschel R., Braunecker B., Tiziani H. Advanced optics using aspherical elements. — SPIE Press Book R., 2008. V. PM173.

4. Полещук А., Маточкин A. Лазерные методы контроля асферической оптики // Фотоника. 2011. № 2. С. 38–44.

5. Design of ultraprecision machine tools with applications to manufacture of miniature and micro components. Xichim Luo, Dave Webb, Frank Wardle // Journal of Materials Processing Technology. Vol. 167. Issues 2–3. 30 August 2005. Р. 515–528.

6. Современные шлифовальные станки: особенности конструкции (часть 2). Ермолаев В. К. // РИТМ машиностроения. 2018. № 1. С. 32–37.

7. http://ultraprecision.ru/

8. Research on Precision and Ultra-precision Machining Technology Development. Zhenghong Zhu, Qian Jiang. International Conference on Intelligent Systems Research and Mechatronics Engineering (ISRME 2015). Р. 2175–2178.

Источник: журнал "РИТМ машиностроения" № 1-2019