Шлифование никелевых сплавов (НС) — оригинальный технологический процесс, целью которого является возможность использования в полной мере уникальных свойств НС, которые применяются для изготовления деталей, работающих при высоких температурах (700–1150°С).

Производство новых газотурбинных двигателей и установок (ГТД, ГТУ) авиационного и промышленного назначения требует постоянного совершенствования технологических процессов и разработки новых материалов, от которых во многом зависят эксплуатационные свойства изделий в целом. Самой дорогой частью ГТД и ГТУ, определяющей стоимость объекта целиком, является турбина. В основном, детали этой части двигателя изготавливаются из НС. Качество обработки деталей ГТД и ГТУ в буквальном смысле определят сохранение жизни человека и живучесть техники. Особенности шлифования НС определяются их составом и термообработкой.

НИКЕЛЕВЫЕ СПЛАВЫ, ИХ ОСОБЕННОСТИ И ПРИМЕНЕНИЕ

Сплавы на основе никеля условно классифицируются как жаростойкие и жаропрочные. Принадлежность к конкретной группе материалов в зависимости от жаропрочности обусловлена составом НС, в который могут входить до 17 легирующих элементов (кобальт, хром, алюминий, титан и др.) и микролегирующие элементы (бор, церий, лантан и иттрий), используемые как рафинирующие добавки.

Структура НС в принципе одинакова — γ твердый раствор, упрочняющая γ' — интерметаллидная фаза Ni3Al, Ti и различные карбиды. Их классификация по составам условна и связана преимущественно с температурным порогом эксплуатации сплава. Отметим, что НС создавались для авиационных ГТД, детали которых работают в специфических условиях действующих совместно статических, вибрационных и термических напряжений с характерным ассиметричным циклом, в активной газовой среде с циклическими теплосменами. В этой связи адресно разрабатывались и осваивались марки сплавов под конкретные группы деталей и конкретные условия их эксплуатации.

Жаростойкие НС, например, марок ХН60ВТ, ХН50ВМТЮБ, ХН68ВМТЮК, ХН56ВМТЮ и др., используются для изготовления деталей основной и форсажной камер сгорания и сопла, компрессорных лопаток и др., которые работают при температурах до 700°C. Их основой является система «никель — хром», высокая жаростойкость которой обеспечивается при содержании хрома не менее 20…25%. Они обладают хорошей пластичностью, свариваемостью и необходимой прочностью при температурах эксплуатации.

В отличие от жаростойких сплавов, которые ещё называются деформируемыми, жаропрочные НС являются преимущественно литейными. Они обозначаются специальной аббревиатурой ЖС6К, ЖС6У-ВИ, ЖС26-ВИ, ВЖЛ12У и др. Их высокий температурный порог эксплуатации — до 1100°C с сохранением необходимой прочности — достигается многокомпонентным легированием и многоступенчатой термической обработкой. При этом формируется структура сплава с повышенным содержанием — до 62% объема упрочняющей интерметаллидной γ'-фазы. Увеличение в составе сплава количества интерметаллидной γ'-фазы в сочетании с твердыми карбидами в дисперсном виде заметно и пропорционально снижает его технологическую пластичность и обрабатываемость резанием.

Дальнейшее совершенствование жаропрочных НС продолжается путем их направленной кристаллизации и создания монокристаллических модификаций.

Из жаропрочных НС изготавливаются самые теплонагруженные и ответственные детали горячего тракта газотурбинных двигателей, включая турбинные лопатки и сопловые аппараты. Суммарно на долю жаропрочных сплавов приходится 70% массы авиадвигателя [1].

В настоящее время промышленное потребление НС расширяется не только при изготовлении ГТД для авиации, но и ракетостроения, судостроения, газоперекачивающих станций и др. Возможность их использования при высоких температурах и в агрессивных средах повышает их востребованность и в других сферах — в атомных реакторах, компрессорах, пароперегревателях, химических аппаратах и т. д.

Создание и промышленное освоение НС можно оценить как уникальное научно-инженерное достижение, в котором приоритет и весомый вклад сохраняется у отечественной школы исследователей. Оригинальность решения заключается в том, что высокая жаропрочность их составов достигнута на основе металла, температура плавления которого заметно ниже, чем у матричных металлов в сплавах-аналогах для эксплуатации при повышенном нагреве. Сплавы на основе хрома, например, охрупчиваются при температурах 300–400°C. Из-за интенсивного окисления сплавы на основе титана могут работать при температуре не более 700°C, на основе железа — не более 750°C, на основе тугоплавких металлов (вольфрама, молибдена, ниобия) — до 600°C. В качестве реального конкурента никелю можно было бы рассматривать только кобальт, но он является остродефицитным материалом для промышленного применения.

Таким образом, можно констатировать, что конструкционные сплавы на основе никеля в ближайшей перспективе будут сохранять свои позиции как жаропрочного материала в конкуренции с металлическими, а также и с керамическими и композиционными материалами.

Можно отметить ещё одну важную особенность. Создание научных основ и технологии изготовления НС продолжается в России уже много лет паритетно с другими странами, включая США. Насколько известно по открытым источникам, наши разработки по НС полностью адекватны необходимым требованиям к этому классу материалов и потребность в их импортозамещении отсутствует.

В США НС производятся под брендом Inconel («Инконель») и имеют аналоги в России. Например, очень популярный и востребованный сплав Inconel 718 по составу и свойствам аналогичен российской марке ХН45МВТЮБР по ГОСТ 5632. Он относится к жаростойким и деформируемым сплавам, технологичен для формообразования давлением и сварки.

Применяемость материалов компонентов ГТД [2] демонстрируется на рис. 1, где показано использование разнообразных сплавов типичного турбовентиляторного двигателя семейства CF6 фирмы GE Aviation, являющейся дочерней компанией крупнейшей корпорации General Electric (США). GE Aviation является одним из ведущих поставщиков авиационных двигателей и предлагает двигатели для большинства коммерческих самолётов. Так, версии двигателя CF6 применяются на Boeing 747, Airbus A300, A310, A330, Boeing 767 и McDonnell Douglas MD‑11. Из применяемых материалов существенным образом выделяется сплав Inconel 718, который составляет 34% от веса готовых деталей, и ещё 13% составляют другие НС. Использование распределяется между поковками и литьём.

![Рис. 1. Использование сплавов в типичном авиационном турбовентиляторном двигателе CF6 компании GE Aviation (США) [2]](/sites/default/files/Public/RHYTHM_of_machinery_5_2022/statia_nikelevie_splavi_v_shlifovanii_krugov_ris1-1_rhythm_of_machinery_5_2022.jpg)

Рис. 1. Использование сплавов в типичном авиационном турбовентиляторном двигателе CF6 компании GE Aviation (США) [2]

ОСОБЕННОСТИ ШЛИФОВАНИЯ НИКЕЛЕВЫХ СПЛАВОВ

Количественная оценка обрабатываемости резанием НС и многолетняя (более 70 лет) практика их шлифования свидетельствуют, что они относятся из всех известных конструкционных материалов к наиболее труднообрабатываемым [3–13].

Причины низкой шлифуемости НС сводятся к следующим:

1. Наличие в жаропрочных сплавах упрочняющей интерметаллидной γ'-фазы и карбидов, имеющих высокую микротвердость (HV 2030–2060), приводит к интенсивному изнашиванию круга и увеличению мощности шлифования. Кроме того, жаропрочные сплавы содержат в своем составе алюминий, титан, ниобий и тантал, которые помимо упрочняющего действия образуют интерметаллидные соединения вида (Ni, Со)3(Al, Ti, Nb, Та), в случае жаропрочных сплавов на никелевой основе основной упрочняющей фазой является Ni3(Ti, Al, Nb). Твердость интерметаллидных включений сравнима с твердостью абразивных материалов, поэтому интерметаллиды интенсифицируют истирающее действие на абразивные зерна, причем в современных жаропрочных сплавах их количество может достигать 60%.

2. Сочетание высокой прочности и низкой пластичности, которые незначительно изменяются при нагреве до температур шлифования, является причиной больших нагрузок на режущие абразивные зерна, что ограничивает форсирование режимов обработки.

3. Незначительно окисляющиеся свежесрезанные ювенильные поверхности металла в местах контакта при совместном действии высоких температур и давлений формируют прочные адгезионные связи с абразивным материалом с последующим налипанием стружки на абразивные зерна, которое вызывает трение металла по металлу, увеличивает тепловыделение, снижает режущую способность круга и качество шлифованных поверхностей. Деформируемые сплавы имеют более низкую обрабатываемость, чем литейные, так как они более вязкие и вызывают непрерывное налипание металла на абразивные зерна с последующим их интенсивным затуплением.

4. Низкая теплопроводность НС (коэффициент теплопроводности приблизительно в 2…4 раза меньше, чем у других конструкционных материалов) способствует локализации теплового воздействия непосредственно в зоне контакта абразивных зерен и обрабатываемого материала, что приводит к увеличению контактной температуры и усилению их взаимной химической активности. Так как отвод тепла из зоны резания затруднен, сильный нагрев контактной поверхности шлифовального круга дополнительно снижает его стойкость. Применение СОЖ улучшает температурные условия шлифования, однако не может существенно уменьшить засаливание.

5. Благодаря действию высокой температуры при шлифовании жаропрочного НС пластичность срезаемого слоя металла, контактирующего с абразивными зернами, резко повышается. Это благоприятно сказывается на процессе снятия стружки. Однако жаропрочные НС, в отличие от других конструкционных материалов, сохраняют высокие механические характеристики и при повышенной температуре, что дополнительно затрудняет шлифование.

6. Фактическая разнозернистость и неравномерность распределения карбидной и интерметаллидной фаз в жаропрочных НС приводит к непостоянству сил резания при обработке.

7. Неоднородность структуры и распределения внутренних напряжений между зернами и группами зерен металла, при этом линейные литейные дефекты могут оказать определяющее влияние на образование микро- и макротрещин.

Физическая природа плохой шлифуемости НС обусловлена их субструктурным состоянием. Они относятся к группе дисперсионно-твердеющих сплавов, в которых ключевая роль в формировании физико-механических (и особенно жаропрочности), а также технологических свойств принадлежит интерметаллидной упрочняющей γ'-фазе, её количеству и морфологическим характеристикам [12].

Сформулированные причины низкой шлифуемости НС определяют уровни технологических параметров при шлифовании жаропрочных никелевых сплавов (ЖНС):

1. Силы резания при шлифовании ЖНС в 1,5…3 раза выше, чем при шлифовании обычных конструкционных материалов [13].

2. Стойкость абразивного инструмента при обработке деталей из жаропрочных сплавов в 15–20 раз ниже, чем при обработке деталей из конструкционных сталей [6].

3. Высокое, по сравнению с другими конструкционными сплавами упрочнение материала в процессе обработки ЖНС резанием (до 1,5…2 раз при врезном шлифовании). Наклеп в зоне резания усиливает износ шлифовального круга [13].

4. Удельная производительность q при шлифовании ЖНС, равная отношению съема металла к износу круга в единицу времени, в 6…10 раз ниже, чем при обработке обычных конструкционных материалов [9].

5. Безразмерный энергетический критерий А, характеризующий условия упругопластического деформирования металла, в 2…4 раза больше, чем в процессе шлифования конструкционных сталей. Причём:

A = PZ ∙ vK /s ∙ λ ∙ QM,

где PZ — тангенциальная составляющая силы резания, Н; vK — скорость круга, м/с; s — продольная подача, м/с; λ — коэффициент теплопроводности обрабатываемого материала, Вт/(м∙К); QM — максимальная контактная температура шлифования, °C [9].

ПРИНЦИПИАЛЬНЫЕ НОВШЕСТВА В ШЛИФОВАНИИ НИКЕЛЕВЫХ СПЛАВОВ

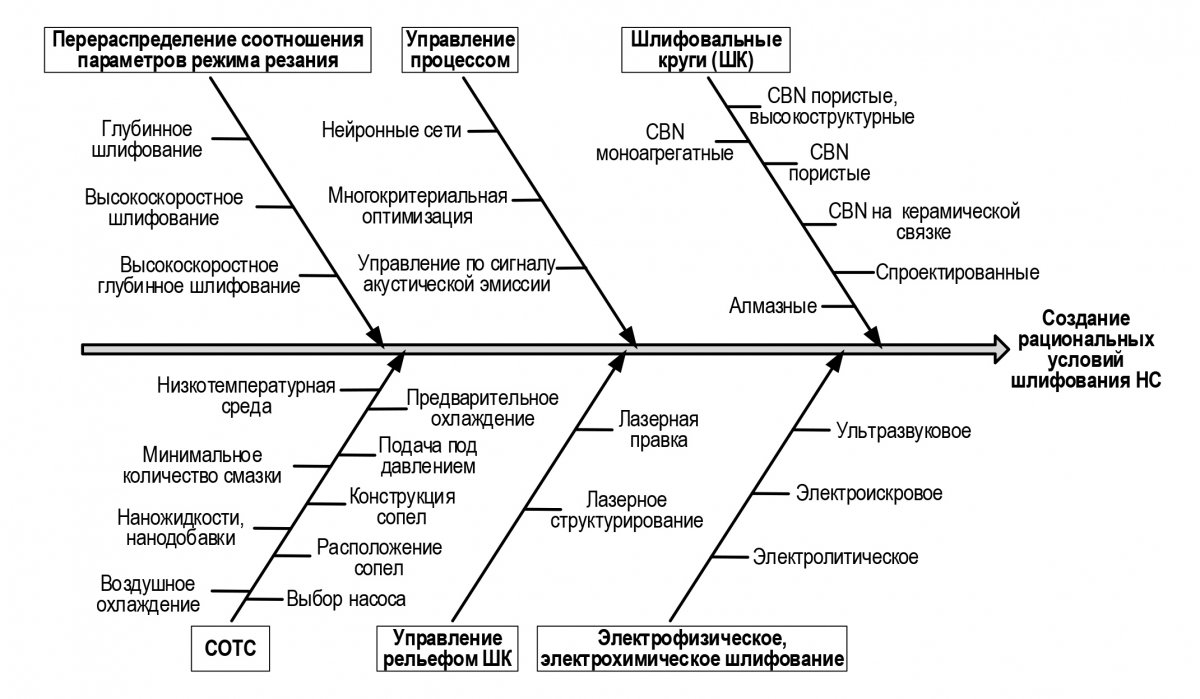

Появление новых НС и необходимость в совершенствовании существующих процессов шлифования НС влекут за собой потребности во всё новых технологических исследованиях и испытаниях. На рис. 2 приведена диаграмма, на которой представлены направления исследований процесса шлифования ЖНС, с целью выявления наиболее благоприятных условий обработки деталей из этих сплавов, изложенных в опубликованных статьях за последние приблизительно 30 лет. Простой анализ показывает, что, как правило, мероприятия по созданию рациональных условий шлифования ЖНС, которые исследуются и предлагаются, являют собой основные универсальные направления развития технологии шлифования. Наиболее значимыми направлениями считаются тенденции, связанные с совершенствованием смазочно-охлаждающих технологических средств (СОТС) и шлифовальных кругов.

Рис. 2. Диаграмма направлений исследований процесса шлифования ЖНС, представленных в опубликованных за последние 30 лет статьях

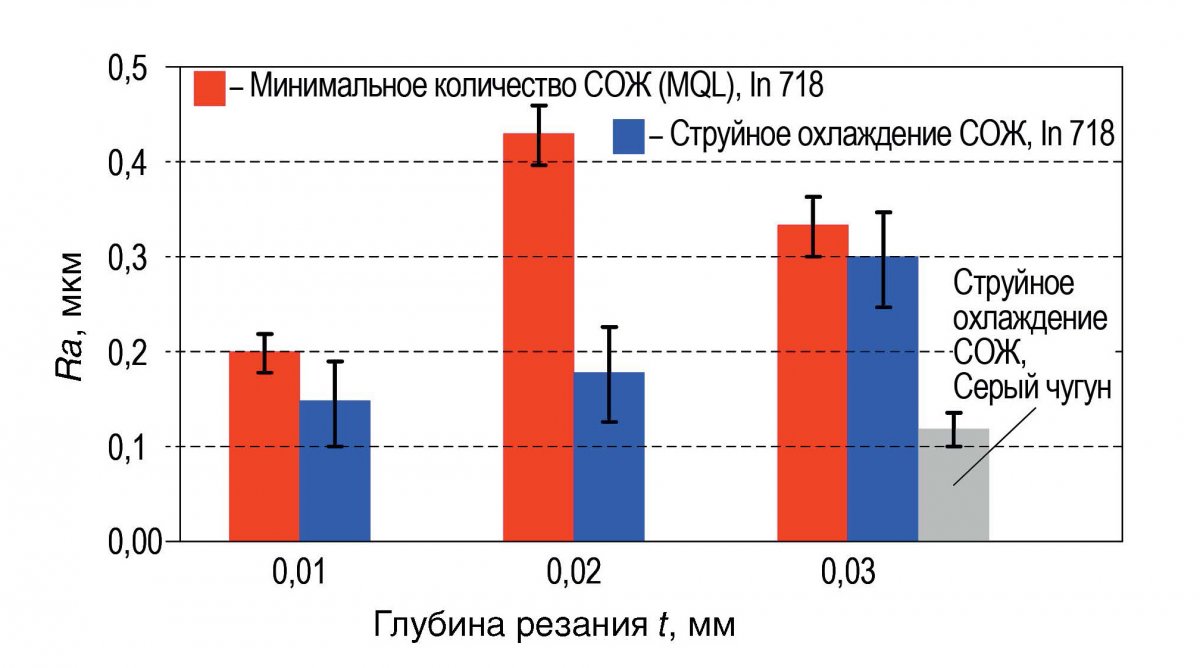

Так, в работе [14] показано, что из-за низкой теплопроводности как сплава Inconel 718, так и обычных абразивных шлифовальных кругов Al2O3 — AA60K6V, Ø 300 мм, большая часть тепла, выделяемого во время обработки, концентрируется на границе раздела заготовка — шлифовальный круг. Обычной практикой отвода тепла из зоны резания является применение большого количества СОЖ, однако это может привести к вредному воздействию на здоровье оператора и нанести вред окружающей среде, если не соблюдать особую осторожность при использовании и утилизации СОЖ, что, в свою очередь, увеличивает стоимость процесса. В исследовании [14] (см. рис. 3) представлен подход к определению обрабатываемости Inconel 718 при плоском шлифовании с различными способами подачи охлаждающей жидкости: обычное струйное охлаждение с расходом 9 л/мин и смазка в минимальном количестве (minimum quantity lubrication — MQL) с расходом 4 мл/мин, при давлении 0,5 МПа. Для сравнения были также проведены испытания при шлифовании серого чугуна. Проведённые эксперименты позволяют сделать следующие выводы:

• Все значения Ra были ниже 0,50 мкм, что соответствует операциям получистового шлифования.

• Шлифование Inconel 718 с использованием метода MQL даёт более высокие результаты шероховатости поверхности и худшие текстуры поверхности по сравнению с результатами, полученными после шлифования с использованием подачи СОЖ струйным методом.

Рис. 3. Шероховатость поверхности Ra при шлифовании Inconel 718 с различными способами подачи СОЖ

Повышенный интерес вызывает направление, объединяющее развитие конструкции, состав и технологии производства абразивного инструмента.

Однако, достаточно часто исследователями предлагаются комплексные технологические решения по созданию рациональных условий шлифования НС, например, глубинное высокоскоростное шлифование высокопористыми кругами из CBN [11]. Или глубинно-сверхскоростное шлифование (HEDG) инструментом из СBN с увеличенной скоростью подачи [15, 16], обеспечивающее заданные параметры обработки деталей из Inconel 718 и образующее стружку преимущественно в режиме сдвига в основном за счет:

• снижения нагрузки на зерно и, следовательно, сил шлифования из-за высокой скорости круга;

• сохранения остроты зёрен СBN благодаря их высокой твердости, химической стабильности и хорошим термическим свойствам;

• эффективного охлаждения струями растворимого масла.

В работе [17] использовался с целью последующего управления процессом нейросетевой подход для моделирования глубинного шлифования Inconel 718. Нейронная сеть связывала входные данные (скорость подачи, глубину резания и тип связки круга) с выходными данными (шероховатость поверхности, усилие и мощность) и прогнозировала выходные данные системы в зависимости от условий работы. Математическая формулировка задачи многокритериальной оптимизации выполнялась с использованием сетевых моделей. Результаты исследования представлялись в виде таблиц решений и диаграмм траекторий значений, например, диаграмм стоимости, чтобы облегчить процесс принятия решений.

СОВЕРШЕНСТВОВАНИЕ ШЛИФОВАЛЬНЫХ КРУГОВ

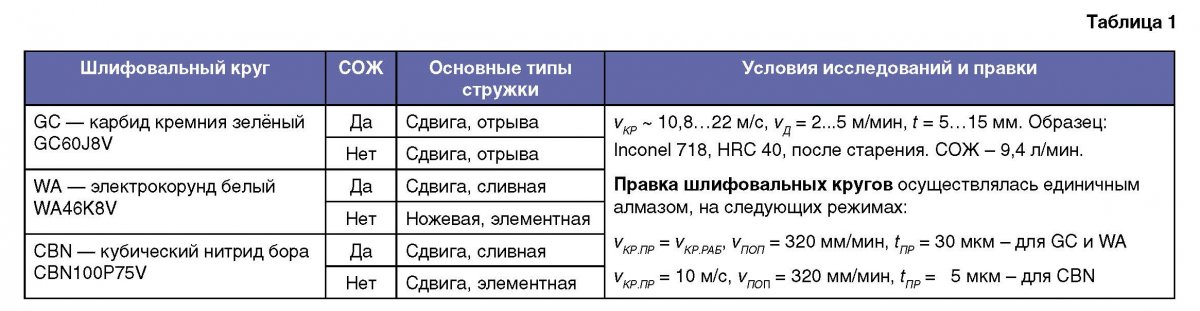

При оценке выбора материала зерна инструмента целесообразно обратиться к работам [18, 19], в которых процесс шлифования Inconel 718 был исследован при обработке разными кругами: из карбида кремния зелёного (GC), электрокорунда белого (WA) и кубического нитрида бора (CBN). В статьях рассматривались стружкообразование и обрабатываемость, которая включала шероховатость поверхности, точность размеров, усилие шлифования, износ и срок службы шлифовального круга.

Эксперименты проводились на плоскошлифовальном станке с ЧПУ типа KENT KCF‑52 с регулируемыми скоростью круга, стола и подачей на глубину резания.

Наблюдения за типами стружки и качеством поверхности заготовки осуществлялись с помощью микроскопа, максимальное увеличение которого составляет 1000. В таблице 1 [19] приведены основные типы стружки, которые были собраны в процессах шлифования различными кругами.

На основании проведённых в работах [18, 19] экспериментов, а также анализа стружкообразования при шлифовании Inconel 718 можно сделать следующие выводы:

• Шероховатость поверхности образцов Inconel 718 увеличивается с уменьшением скорости круга и увеличением рабочей подачи и глубины резания. Кроме того, шероховатость поверхности при попутном шлифовании лучше, чем при встречном.

• Использование СОЖ для шлифовального круга GC приводит к большому усилию шлифования, более быстрому затуплению круга и высокой шероховатости поверхности, так что этот круг лучше подходит для сухого шлифования.

• Шлифовальный круг из CBN обеспечивает оптимальную точность размеров благодаря своей высокой жёсткости.

• В процессе шлифования кругом CBN после завершения процесса правки наступает переходный период, независимо от того, используется ли правка или нет. Однако адекватный процесс правки может уменьшить колебания усилия шлифования, износ круга и шероховатость поверхности в переходный период.

• Шлифовальный круг из CBN является наиболее подходящим для шлифования Inconel 718 независимо от того, какой показатель обрабатываемости рассматривается, т. е. усилие шлифования, шероховатость поверхности, точность размеров, срок службы шлифовального круга, за исключением стоимости.

• Анализ типов стружки в процессе шлифования может дать информацию об условиях шлифования, а также представление о других характеристиках и предлагает простой способ контролировать всю операцию шлифования. Однако для этого требуется много дорогостоящего и сложного оборудования.

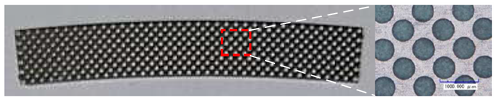

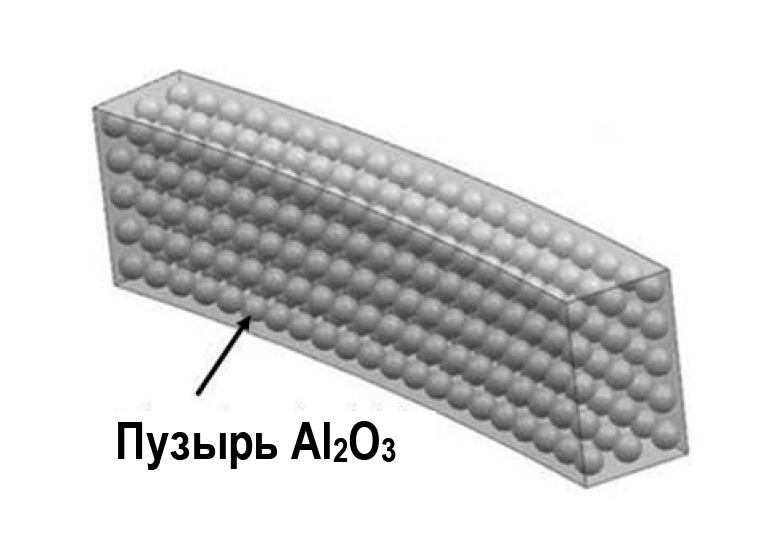

Вызывает интерес изготовление пористых шлифовальных кругов CBN с упорядоченными порами [20]. Следует особенно подчеркнуть, что круги из пористого композита на основе CBN разрабатывались применительно к шлифованию сплавов на основе никеля. Шлифовальные круги разделены на две части: корпус круга и рабочий слой. Корпус круга с наружным диаметром 388 мм изготовлен из углеродистой стали AISI 1045 (ст. 45), закаленной и отпущенной. Рабочий слой круга, состоящий из 32 композитных блоков, изготовлен с использованием смеси порошка сплава Cu-Sn-Ti (связующее), частиц графита (смазка), зерен CBN (абразив), пузырьков оксида алюминия (поры). В связи с тем, что способ изготовления был описан в статье [21], он подробно не описывается. Следует отметить, что пузырьки оксида алюминия Al2O3 диаметром от 500 мкм до 600 мкм выбираются и равномерно распределяются в рабочем слое с помощью оптимизированных шаблонов, показанных на рис. 4.

Рис. 4. Шаблон с упорядоченными отверстиями

Рис. 5. Блок с упорядоченным распределением Al2O3

Шаблоны с упорядоченно расположенными отверстиями диаметром 600 мкм обрабатывались методом электролитического фототравления. Упорядоченная форма распределения Al2O3 в одном композитном блоке показана на рис. 5. Сначала смесь подвергали холодному прессованию в пресс-форме для получения композитных блоков размером 30×6×10 мм. Затем блоки спекали в вакуумной печи при температуре нагрева от 890°С в течение 30 мин и охлаждали. После этого корпус круга и композитные блоки соединяли с обработанной поверхностью с помощью клея из эпоксидной смолы и высушивали. Таким образом, были изготовлены шлифовальные круги CBN с пористым композитным покрытием диаметром 400 мм, показанные на рис. 6.

Рис. 6. Пористый шлифовальный круг из CBN

Параметры шлифования сплава Inconel 718 указаны следующие:

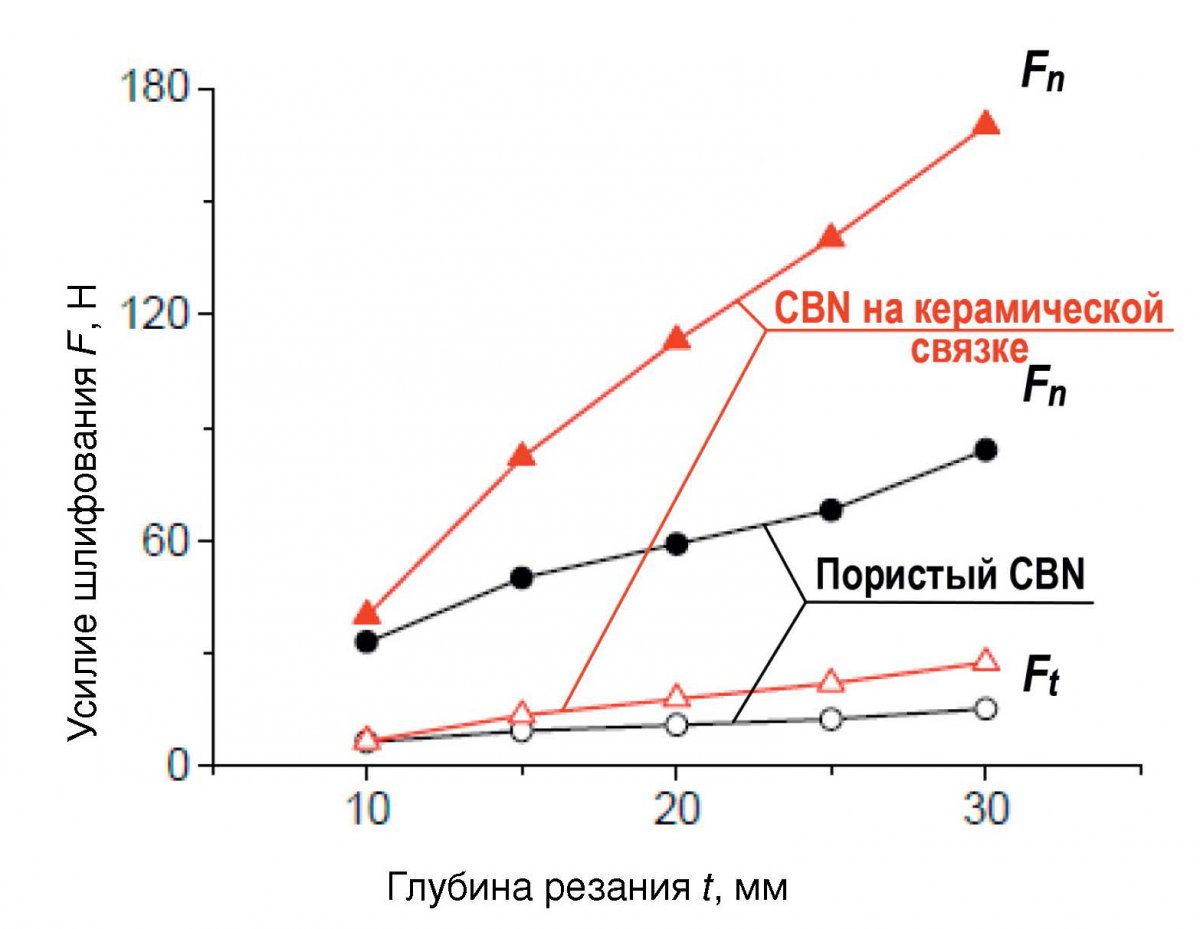

• Силы шлифования уменьшаются и увеличиваются соответственно с увеличением скорости круга и глубины резания. За счёт эффектов графитовой смазки и порообразования пузырьков оксида алюминия, усилия шлифования кругом CBN с пористым композитным покрытием ниже (рис. 7), чем у круга на керамической связке, особенно, для нормальных усилий.

Рис. 7. Влияние параметров шлифования на составляющие силы шлифования Fn и Ft при vКР = 80 м/с, vД = 2 м/мин

• Удельная энергия шлифования постепенно снижается, когда максимальная толщина недеформированной стружки увеличивается с 0,4 до 1,7 мкм. Увеличенное пространство для размещения стружки, более острая кромка зерна и меньшая адгезия с поверхностью круга делают удельную энергию шлифования пористого круга из CBN меньше, чем у круга на керамической связке.

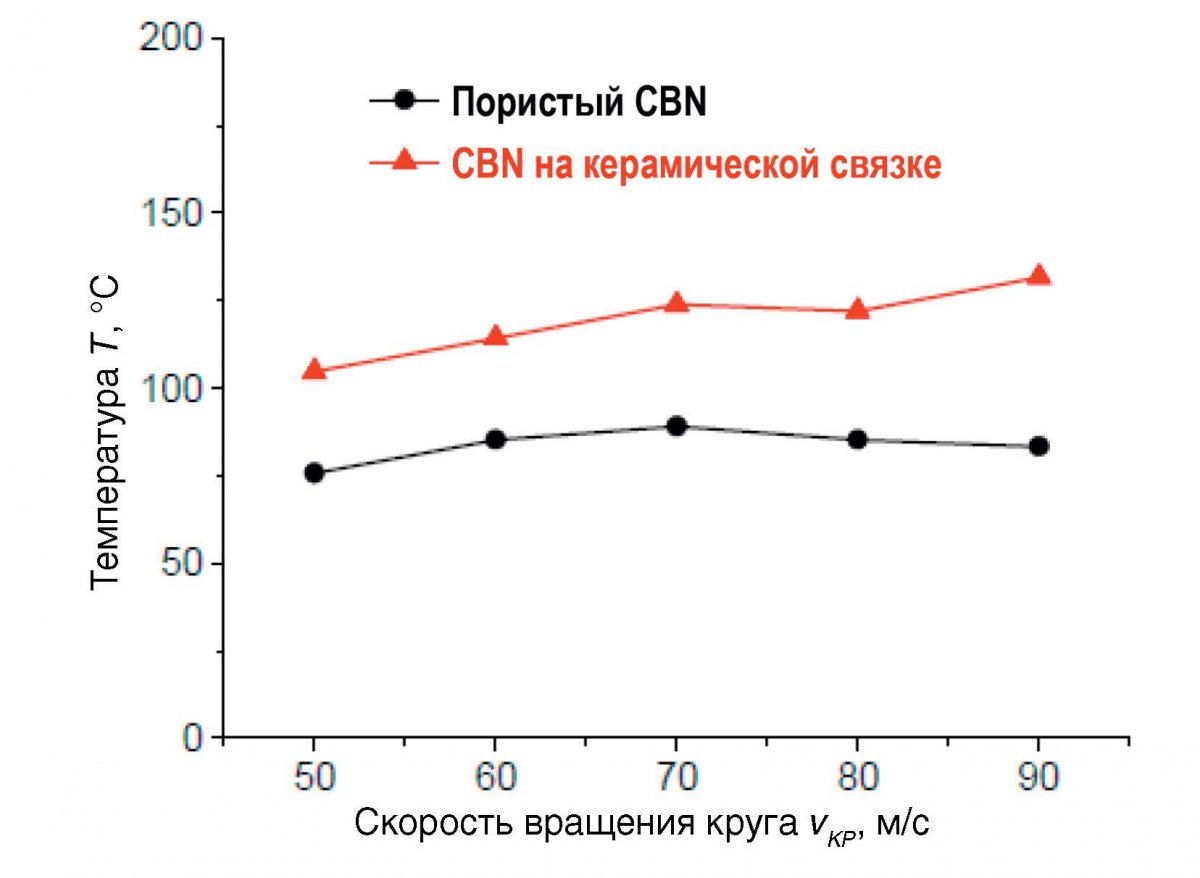

• По сравнению с кругом из эльбора на керамической связке температура шлифования пористым кругом из эльбора почти на 25% ниже (рис. 8), и после шлифования на поверхности круга не наблюдается значительной адгезии.

Рис. 8. Зависимость температуры шлифования от скорости вращения шлифовального круга при vД = 2 м/мин, t = 0,01 мм

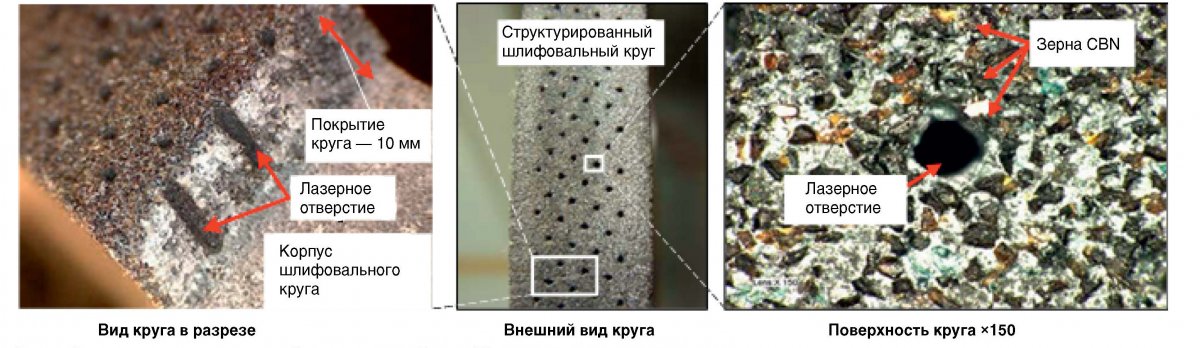

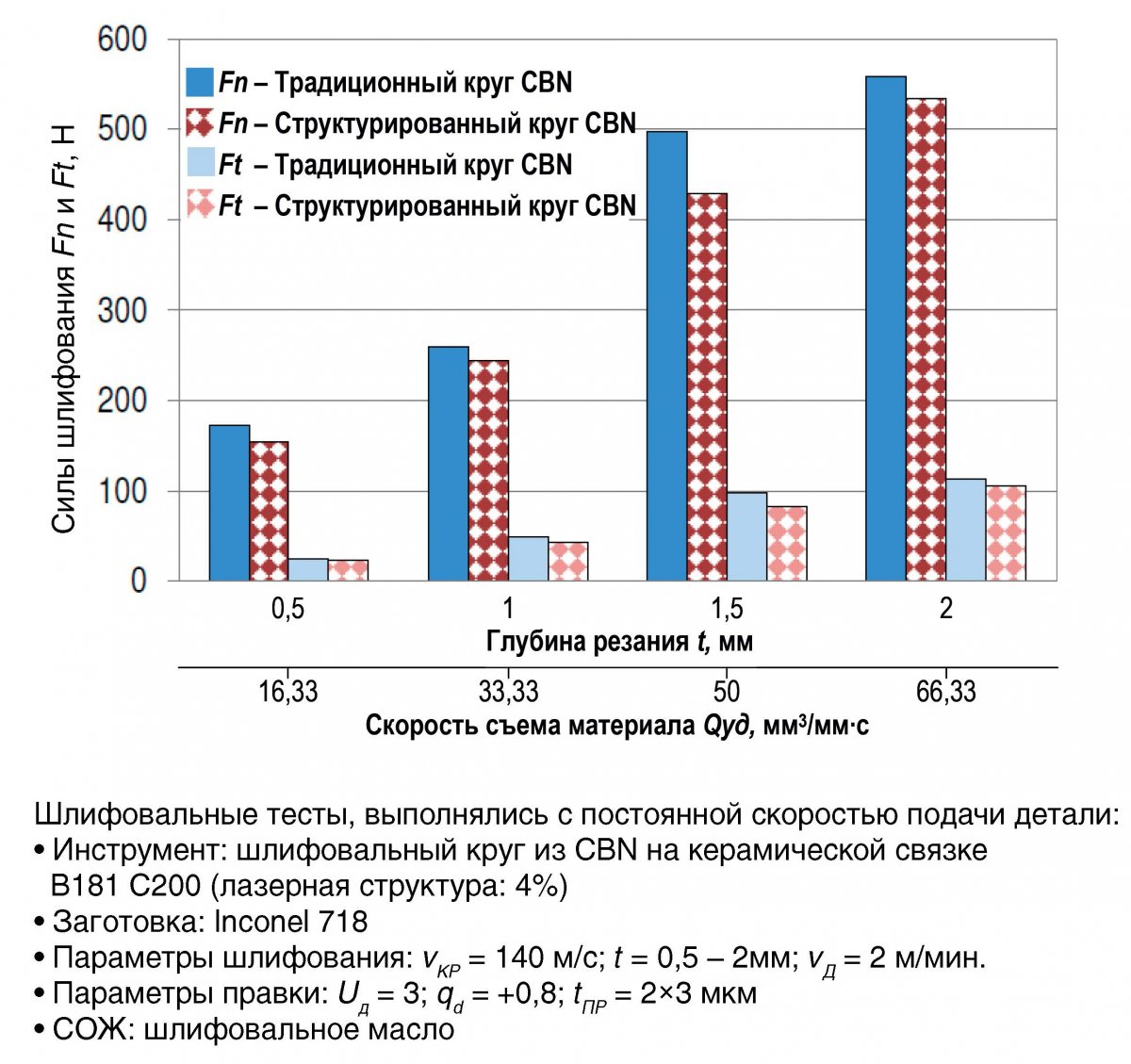

Развитие структурированных шлифовальных кругов [22] захватывает всё новые области их применения [23]. В работе [23] представлены результаты по глубинно-сверхскоростному шлифованию (HEDG) образцов из Inconel 718 с помощью специальных кругов из CBN с увеличенной скоростью подачи детали. Впервые отшлифованы образцы из Inconel 718 в условиях HEDG. Эксперименты проводились с использованием двух разных кругов из CBN на керамической связке с лазерно-структурированным (рис. 9) и неструктурированным шлифовальным слоем.

Рис. 9. Лазерно-структурированный шлифовальный круг CBN

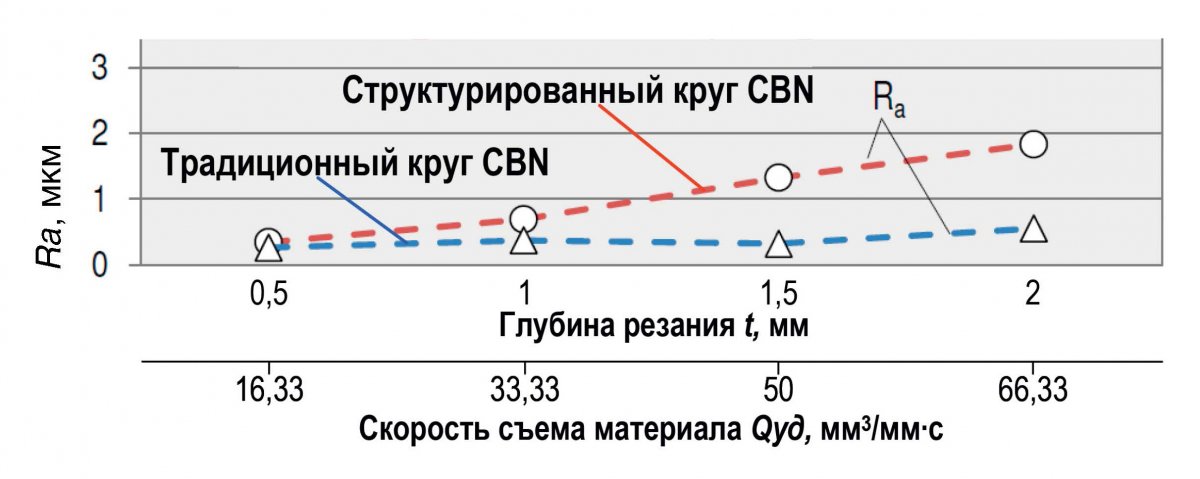

Представленные результаты испытаний показывают, что шлифовальные усилия снижаются (рис. 10) за счет структурирования шлифовального круга. Установлено, что помимо значительно высокого удельного съема, примерно до 70 мм3/мм • с (рис. 11), процесс HEDG приводит к снижению термических повреждений при шлифовании Inconel 718. Однако недостатком является большая шероховатость обработанной поверхности образцов.

Рис. 10. Снижение сил резания при использовании лазерных шлифовальных кругов для высокопроизводительного высокоскоростного шлифования Inconel 718

Рис. 11. Повышенная шероховатость Ra поверхности образцов при использовании лазерных шлифовальных кругов (режимы те же, что и на рис. 10).

СОВЕРШЕНСТВОВАНИЕ ОТЕЧЕСТВЕННОГО ИНСТРУМЕНТА ДЛЯ ШЛИФОВАНИЯ НС

Эффективным технологическим решением, принципиально изменившим структуру формообразования сложнофасонных деталей из наиболее труднообрабатываемых жаропрочных НС, стала замена их предварительной лезвийной обработки и чистового шлифования на один процесс глубинного шлифования мягкими с твердостью F…H высокопористыми кругами с структурами 10…12. Важным фактором существенного повышения эффективности процесса шлифования и гарантированного обеспечения требований к качеству обработки деталей стало сохранение режущей способности круга путём его принудительной непрерывной правки.

В России, для продвижения новой технологии скоростного глубинного шлифования деталей из НС было создано под руководством профессора В. К. Старкова научное направление по разработке и производству скоростного высокопористого абразивного инструмента.

Новая технология глубинного шлифования была реализована только благодаря созданию шлифовальных кругов с повышенной пористостью до 45…55%. Их достоинством является более высокая режущая способность, возможность размещения в поверхностных порах стружки и охлаждающей жидкости. Уменьшение числа абразивных зёрен на рабочей поверхности инструмента позволяет снизить интенсивность изнашивания правящих алмазных роликов.

Следует отметить, что при реализации схемы глубинного шлифования в России и за рубежом используются принципиально разные технологические подходы к изготовлению высокопористых шлифовальных кругов, ключевым фактором которых является выбор выгорающего порообразователя для формирования дополнительной пористости в объёме инструмента.

В производстве отечественных высокопористых кругов (ПАЗИ, завод «Абразивы и шлифование» и др.) таким порообразователем являются молотые фруктовые косточки в виде дисперсных частиц с размерами, аналогичными зернистости абразива. Применение фруктовых косточек признано экологичным, так как продукты их выгорания имеют растительное происхождение. Но при высокотемпературном обжиге при 1250°C рабочей абразивной композиции «зерно — связка — фруктовые косточки» они выгорают неполностью, 40% оставшейся массы переходит в состав керамической связки, разупрочняя её. В этой связи применение фруктовых косточек целесообразно ограничить небольшим количеством, необходимым для высокопористых кругов с структурами 10…12.

На ведущих зарубежных фирмах Tyrolit, Winterthur (Австрия), Atlantic (ФРГ) и др. порообразователем высокопористых кругов служит нафталин в виде шариков различных размеров. При обжиге круга он полностью сублимируется, формируя объёмные поры заданных размеров и в необходимом количестве. Стабильность его состава и свойств, в отличие от растительных фруктовых косточек, гарантирует стабильность работоспособности инструмента. Из-за токсичности нафталина заводы применяют тщательную очистку продуктов его выгорания [11].

Высокопористые круги зарубежных фирм получили более широкое распространение на ответственных операциях глубинного шлифования в России, чем отечественные аналоги. Удалось, однако, разработать новые принципы изготовления линейки высокопроизводительного абразивного инструмента от высокопористых кругов со структурами 10…12 до высокоструктурных кругов с повышенной пористостью со структурами от 13‑й до 24‑й и выше.

Технологические принципы изготовления нового инструмента основаны на введении в состав абразивной массы специальных композиций, содержащих выгорающие (молотые фруктовые косточки) и невыгорающие порообразователи (полые микросферы различного химсостава).

Фруктовые косточки целесообразно вводить избирательно одного состава, например, оливковые или персиковые. Размеры частиц молотых косточек, вид и размеры полых микросфер, также как и их количество, назначаются в зависимости от номера структуры круга, его твёрдости и условий шлифования. Большую роль в адресном изготовлении высокоструктурных кругов играет оптимально подобранный регламент приготовления абразивной массы [24].

Новые принципы были апробированы при изготовлении весьма мягких кругов с номерами структуры до № 16 для различных операций и условий профильного глубинного шлифования хвостовиков турбинных лопаток из жаропрочных НС марок ЖС6У-ВИ, ЖС26-ВИ и ЖС32-ВИ.

Установлено, что новый инструмент по своей работоспособности существенно превосходит отечественный высокопористый аналог производства ПАЗИ со структурой 12: производительность процесса по скорости съёма металла зафиксирована до 2,7 раз выше, а машинное время снизилось в 1,6 раз.

В сравнении с кругами-аналогами австрийской фирмы Tyrolit и израильской фирмы CGW высокоструктурные круги с повышенной пористостью на одинаковых режимах глубинного шлифования обеспечили снижение термодинамической напряжённости до 150% с возможностью повысить производительность бездефектной обработки на 40%. Расчётные затраты на абразив у нового инструмента до 2,5 раз меньше, чем у отечественного аналога, и до 5 раз меньше при его импортозамещении [25].

Эффект от применения высокоструктурного круга, в котором объемное содержание абразивного зерна уменьшается с 50% при 6‑й структуре до 30% при 16 структуре, обусловлен самоорганизацией режущего рельефа рабочей поверхности инструмента в контактной зоне шлифования, при которой количество режущих зёрен начинает заметно превосходит, количество паразитных (только деформирующих шлифуемую поверхность детали) [26].

Производство высокоструктурных кругов с повышенной пористостью на новых технологических принципах, в том числе с структурами 10…12, которые называют высокопористыми, освоено рыбинском заводом «Волгашлиф Плюс». Промышленная практика подтверждает их улучшенные эксплуатационные свойства не только при шлифовании деталей из НС, но и при шлифовании деталей из сталей, чугунов, титановых сплавов и др. Этот класс инструмента успешно конкурирует с зарубежными аналогами по технологическим параметрам процесса шлифования и вне конкуренции по экономичности его применения.

Безусловно, что абразивный инструмент является важнейшим, а иногда решающим фактором реализации высокопроизводительного и бездефектного процесса обработки НС. Но, если обсуждать прогресс в области шлифования НС, то надо обратить внимание не только на применение качественного инструмента, но и на оптимизацию процесса обработки, а также на вспомогательное время его обслуживания (установка, переустановка, снятие детали, замена инструмента и т. д.)

В этом плане, в развитии станков [26, 27] также достигнут значительный прогресс.

ЛИТЕРАТУРА

- Абраимов Н.В., Елисеев Ю. С., Крымов В. В. Авиационное металловедение и технология обработки металлов. М.: Высшая школа, 1998. 444 с.

- Schafrik R. Ward D. Groh J. Application of alloy 718 in GE aircraft engines: past, present and next five years. Loria E. A. Superalloys 718, 625, 706 and Various Derivatives. Warrendale: The Minerals, Metals & Materials Society. 2001. Р. 1–11.

- Сильвестров В. Д. Шлифование жаропрочных сплавов / В. Д. Сильвестров. — М., 1958. 25 с.

- Хрульков В. А. Шлифование жаропрочных сплавов. М.: Машиностроение, 1964. — 191 с.

- Подураев В. Н. Обработка резанием жаропрочных и нержавеющих материалов / В. Н. Подураев. М.: Высшая школа, 1965. 518 с.

- Лоладзе Т. Н., Бокучава Г. В. Износ алмазов и алмазных кругов. М.: Машиностроение, 1967. 112 с.

- Захаров М. В. Жаропрочные сплавы / М. В. Захаров, А. М. Захаров. М.: Металлургия, 1972. 384 с.

- Шальнов В. А. Шлифование и полирование высокопрочных материалов. М.: Машиностроение, 1972. 272 с.

- Глубинное шлифование деталей из труднообрабатываемых материалов / С. С. Силин, В. А. Хрульков, А. В. Лобанов, Н. С. Рыкунов. М.: Машиностроение, 1984. 64 с.

- Васин С.А., Верещака А. С., Кушнер В. С. Резание материалов: Термомеханический подход к системе взаимосвязей при резании: Учеб, для техн. вузов. М.: Изд-во МГТУ им. Н. Э. Баумана, 2001. 448 с.

- Старков В. К. Шлифование высокопористыми кругами. М.: Машиностроение, 2007. 689 с.

- 1Старков В. К. Физика и оптимизация резания материалов. М.: Машиностроение, 2009. 640 с.

- Повышение качества обработанной поверхности при шлифовании жаропрочных сплавов на никелевой основе. К. В. Аверков, Д. С. Реченко. Омский научный вестник. Машиностроение и машиноведение. 2011. № 2 (100). С. 36–39.

- De Oliveira, D., De Paiva, R.L., da Silva, R.B. et al. Assessment of the grindability of Inconel 718 under different coolant delivery techniques. J Braz. Soc. Mech. Sci. Eng. 42, 20, 2020.

- D. V. Patil, A. K. Chattopadhyay and A. B. Chattopadhyay. STUDY ON GRINDABILITY OF INCONEL 718 BY cBN WHEELS. FIME 2010. MMF 102. Р. 1–5.

- Ермолаев В. К. Современные шлифовальные станки: новые методы абразивной обработки (часть 1). // РИТМ машиностроения. 2017. № 10. С. 28–33.

- Sathyanarayanan G, Lin I. J, Chen M. K. Neural network modeling and multiobjective optimization of creep feed grinding of superalloys. Int J Prod Res. 30 (10), 1992. Р. 2421–2438.

- Pei-Lum Tso. Study on the grinding of Inconel 718. Journal of Materials Processing Technology. Vol. 55. Issues 3–4. December 1995. P. 421–426.

- Pei-Lum Tso. An investigation of chip types in grinding. Journal of Materials Processing Technology. Vol. 53. Issues 3–4. September 1995. P. 521–532.

- Zhenzhen Chen, Jiuhua Xu, Wenfeng Ding и Changyu Ma. Grinding Characteristics of Porous Composite-bonded CBN Wheels. Advanced Materials Research. Vol. 797. 2013. Р. 516–521.

- Z. Z. Chen, W. F. Dinga, J. H. Xub, C. J. Song, Y. C. Fu, и C. Y. Yang. Porous Composite-bonded CBN Grinding Wheel with Alumina Bubbles. Advanced Materials Research. Vol. 565. 2012. Р. 46–51.

- Ермолаев В. К. Прогресс шлифовальных кругов с управляемым рельефом. // РИТМ машиностроения. 2021. № 8. С. 30–39.

- A. Vesali, T. Tawakoli. Hochleistungsschleifen von Nickelbasislegierungen mit laserstrukturierten CBN-Schleifscheiben. Conference: Seminar fоr Schleiftechnologie und Feinstbearbeitung. Stuttgart. Vol. 10. 2014. Р. 1–25.

- Старков В. К. Высокопористый абразивный инструмент нового поколения // Вестник машиностроения. 2002. № 4. С. 56–62.

- Высокоструктурные шлифовальные круги и их эффективное применение / В. К. Старков, С. А. Рябцев, С. В. Костров и др. Под ред. В. К. Старкова — М.: МГТУ «СТАНКИН», 2013. 213 с.

- Ермолаев В. К. Триада глубинного шлифования — синергия его эффективности. // РИТМ машиностроения. 2022. № 3. С. 34–42.

- Ермолаев В. К. Современные шлифовальные станки: особенности конструкции. // РИТМ машиностроения. 2018. № 1. С. 16–23.

Источник журнал "РИТМ машиностроения" № 5-2022