В статье предложена конструкция устройства для беззазорной резки на прессовом оборудовании или пресс-ножницах сортового проката на заготовки под объёмную ковку-штамповку деталей.

На предприятиях машиностроительной отрасли для рубки сортового проката на заготовки под объёмную ковку-штамповку широко применяются пресс-ножницы в связи с их высокой производительностью и низкой себестоимостью. Недостатком данного способа является низкая стойкость инструмента (ножей) и искажение формы торцовой части (смятие и скол концов) как на отрезаемой заготовке, так и на основном металле.

Причиной искажения формы заготовки является наличие технологического зазора между ножами, который формирует очаг деформации. Очаг деформации состоит из трёх зон: I — зона смятия (0,4–0,6) ∙ d (где d — диаметр заготовки), II — зона под режущими кромками ножей (зона деформации) и III — зона, отделяющая очаг деформации от недеформируемой части материала заготовки.

Граница области, внутри которой интенсивность деформации ε ≥ 0,005, отдалена от плоскости сдвига на расстояние, не превышающее 0,3÷0,5 размера сечения заготовки, измеряемого в направлении сдвига.

При рубке с технологическим зазором большее значение интенсивности напряжений и деформаций в зоне II по сравнению с зоной I объясняют тем, что в процессе рубки деформация заготовки под верхним ножом происходит, когда интенсивность напряжений в области режущих кромок превышает предел текучести разрезаемого материала. Таким образом, по мере роста интенсивности напряжений при отделении заготовки от сортового проката сопротивление постепенно увеличивается с образованием поясков смятия [1], после чего происходит срыв напряжений (резкий сброс давления из-за уменьшения площади среза). Дальнейшее напряжение и перемещение материала заготовки по контактным пояскам верхнего ножа снижается до отделения от сортового проката отрезанной заготовки. Образование очага деформации завершается к моменту начала внедрения режущих кромок ножей в тело деформируемой заготовки, т. е. в момент завершения стадии упругой деформации заготовки и образования утяжины.

В 70‑х годах прошлого века советским учёным Г. Д. Делем была доказана связь между твёрдостью HV материала заготовки, интенсивностью напряжений и интенсивностью деформации [2]. Позже В. Д. Лисицын экспериментально установил функциональную связь между макро- и микротвёрдостью металла и показал, что наибольшая интенсивность деформации наблюдается во II зоне, при этом её величина зависит от размера технологического зазора.

Зависимость качества поверхности рубленых торцов заготовок от технологического зазора установил советский изобретатель-исследователь С. Ш. Яшаяев, предложивший беззазорную резку круглого сортового проката. Он ввёл понятие «дифференцированного зажима», при котором отношение усилия зажима заготовки к усилию резки в процессе среза заготовки поддерживается автоматически за счёт сложной конструкции клиновых зажимов и выражается соотношением [3]:

Pзаж = k ∙ Pрез,

где k — коэффициент пропорциональности, Pрез — для углеродистых сталей k = (1,5÷2,5).

Однако, промышленное освоение резки с дифференцированным зажимом показало, что наличия одного кольцевого обжатия заготовки между ножами-прижимами недостаточно для качественной разрезки сортового проката на заготовки. Устранение указанных дефектов лежит в области создания в очаге деформации среза условий всестороннего сжатия, что получило развитие в разработанных академиком Е. Н. Мошниным методах наложения осевого давления на торец заготовки применительно к гибке трубопроводов [4].

В [5] показано, что при скручивании стержней происходит увеличение их длины. Этот эффект использован авторами статьи в схеме беззазорной резки заготовки, что способствовало созданию в зоне резки осевого сжатия, которое в сочетании с дифференцированным зажимом говорит о наличии в зоне среза всестороннего сжатия. Это сжатие объясняется тем, что при стесненном скручивании, наряду с касательными и нормальными напряжениями, возникает эффект депланации поперечного сечения, при этом осевые и распорные усилия могут достигать значений более 20% от усилия резки.

Разделение заготовки происходит путем пластического сдвига без разрушения при значении величин осевого сжатия порядка (2÷5) ∙ σт, где σт — предел текучести [6].

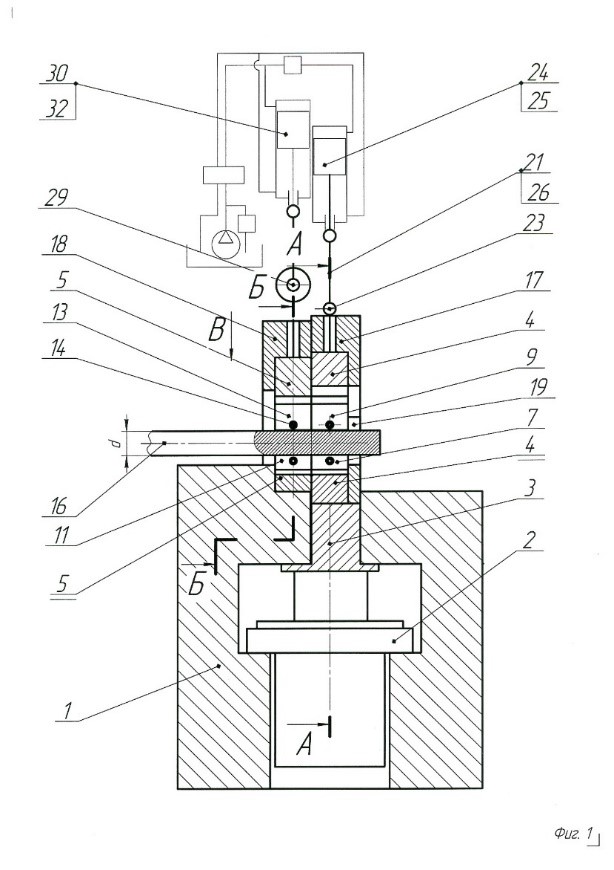

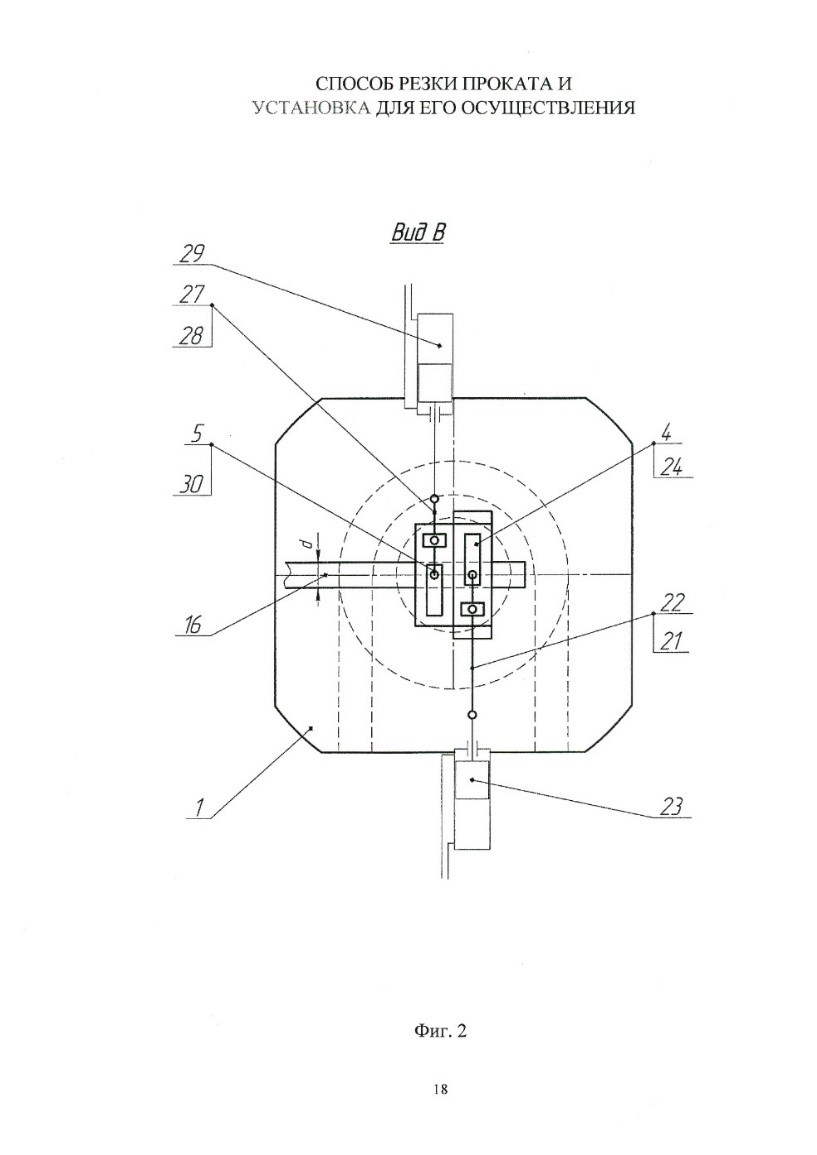

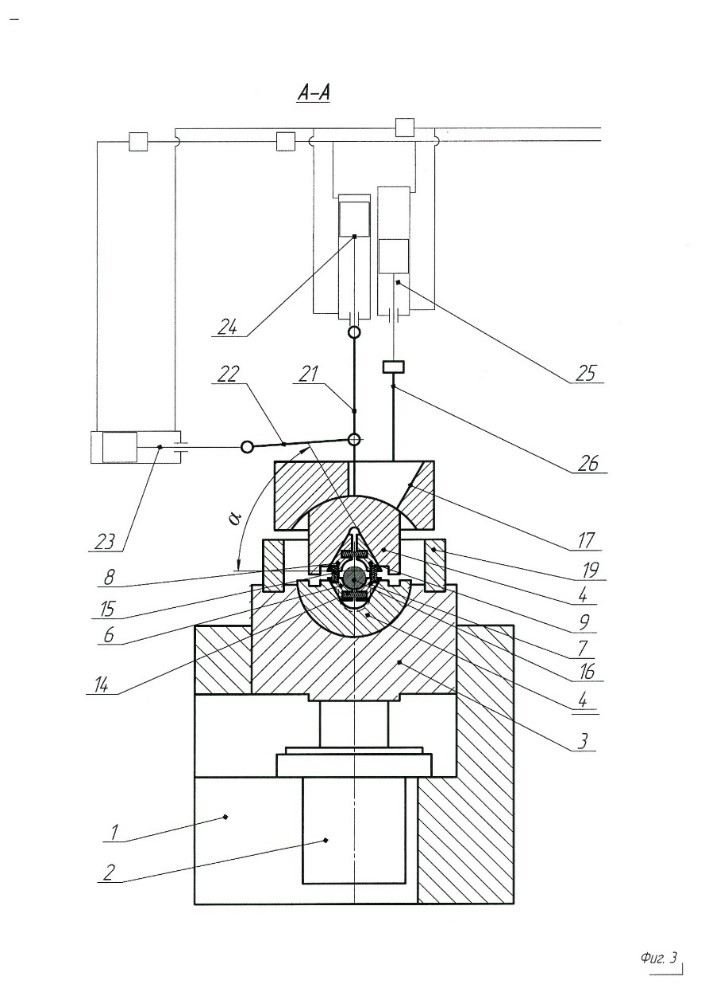

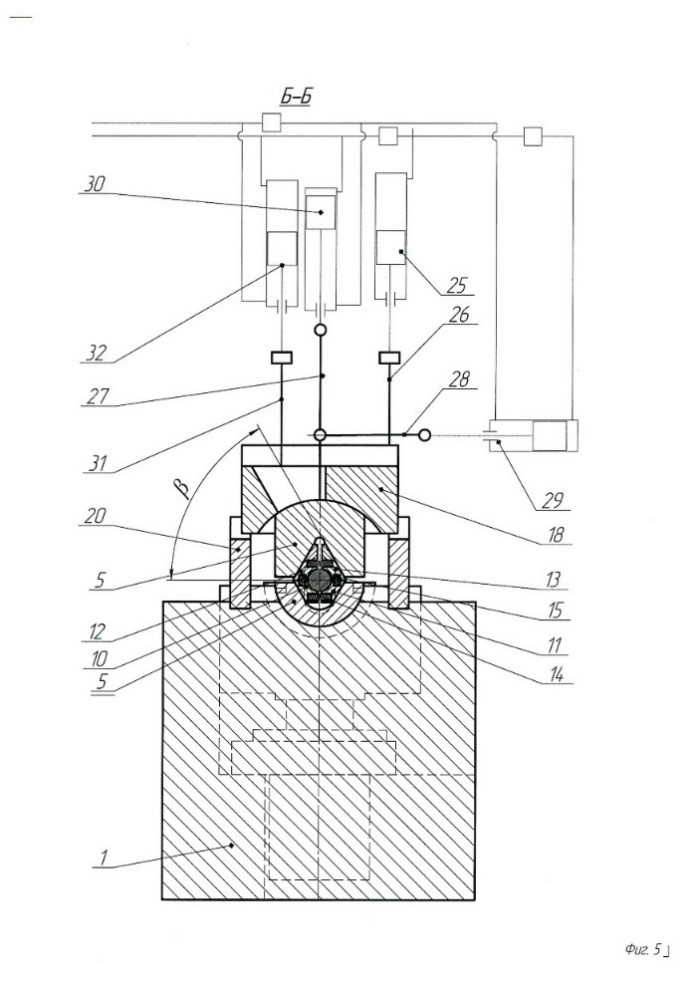

В развитии технологии беззазорной резки с использованием устройства скручивания [7] разработан способ резки сортового круглого металлического проката (рис. 1), обеспечивающий создание в очаге деформации условий всестороннего сжатия за счёт поперечного кручения зоны резки заготовки и дифференцированного зажима, автоматически поддерживающего расчётные отношения усилия зажима заготовки к усилию резки.

а)

б)

в)

г)

Рис. 1. Схема устройства для резки сортового проката, исходное положение: а) вид спереди, продольный разрез; б) разрез А–А, конструктивные элементы штампа; в) вид левой половины, разрез Б–Б; г) вид правой половины, разрез А–А.

Обозначения:

1 — станина, 16 — заготовка.

— Подвижный узел (разрез А-А, правая сторона рис. 1 г):

1 — станина, 2 — гидроподушка, 3 — выталкиватель, 4 — ползун, (6–9) — вкладыш-ножи, 17 — траверса правая, 19 — проставка,

21 — рычаг вертикальный, 22 — рычаг горизонтальный,

23 — гидроцилиндр боковой, (24–25) — гидроцилиндры вертикальные, 26 — рычаг вертикальный.

— Стационарный узел (разрез Б–Б, левая сторона рис. 1 в):

5 — прижим, (10–13) — вкладыш-нож, (14–15) — упругие элементы, 18 — траверса левая, 20 — проставка, (27–28) — рычаги вертикальные, 29 — гидроцилиндр боковой, (30 и 32) — гидроцилиндры вертикальные, 31 — рычаг вертикальный.

Скручивание зоны резки приводит к осевому дефекту деформации, который создаёт трёхосное неравномерное сжатие, обеспечивает высокое гидростатическое давление, под действием которого изменяется характер процесса образования сколов — полностью исключается разрушение структуры материала, происходит выравнивание осевого зазора в угловом направлении.

Отделение заготовки от сортового проката происходит путём пластического сдвига, при этом срез торца отрезанной заготовки имеет зеркально гладкую поверхность, перпендикулярную продольной оси заготовки.

Углы поворота ползуна и прижима (θ и φ) образуют угол скручивания зоны резки заготовки

ω = θ + φ,

который, в зависимости от вязкости материала заготовки, может составлять от 6 до 25°.

Усилие зажатия вкладышами-ножами основной части прутковой заготовки (а1, β1) должно отличаться в большую сторону от усилия зажатия вкладышами-ножами отделяемой части мерной заготовки (а2, β2) на несколько процентов, что связано с процессом увеличения длины отрезанной мерной части заготовки на десятые доли процента после её освобождения от сжатия вкладышей-ножей. Величины углов наклона скошенных поверхностей клиновых зажимов а и β выбирают в пределах от 45° до 75°, при этом эти углы могут быть равными между собой. Граничные значения соотношения усилия зажатия заготовки к усилию разделения её на отдельные части определены механическими свойствами материала заготовки и находятся из соотношения:

Pзаж = (1…3,7) ∙ Pрез.

Для «мягких» материалов (свинец) отношение усилие зажима к усилию резки выбирается и поддерживается равным:

Pзаж = Pрез.

Для «жёстких» материалов (высоколегированных сплавов) усилие зажима не должно превышать величины усилия среза:

Pзаж = 3,7 ∙ Pрез.

При повышении усилия зажима разделение заготовки на части сопровождается разрушением кромок режущего инструмента.

Штамп оснащён системой ЧПУ, например, модели NCT 104/FS, преобразующей сигналы, поступающие от датчиков, связанных с управляющей программой, выполненной в соответствии с международным стандартом ISO 6983.

Исходными силовыми параметрами для программирования перемещения гидроцилиндров являются данные механических испытаний заготовки на предельные деформации кручения и среза, осевое перемещение сортового проката и удаление отрезанной заготовки из зоны резки.

Пример осуществления способа

Пруток сортового проката Ø36 мм, длиной 105 мм из стали 30ХГСА ТУ 14-1-3238-2006 устанавливают в штамп до упора, определяющего длину отделяемой мерной части. Предел прочности прутка сортового проката на растяжение в зависимости от термической обработки составляет (655–1080) МПа, при этом сила резки [8]

Pрез = σрез ∙ Fсеч, находится в зависимости от σрез = (0,25÷0,75) σв и составляет не более 80 тс.

Резку заготовки осуществляют на установке, включающей две гидростанции модели ГСЭ2МР‑19/12-116/24-Д250Т-ХРРП (два электродвигателя 45,0 кВт и 5,5 кВт, 380В, давление — 19/12 Мпа, подача насоса — 116/24 л/мин, объем гидробака — 250 л.), одна из которых связана с гидроцилиндрами вертикального перемещения (24–25 и 30, 32), другая — с гидроцилиндрами горизонтального перемещения (23 и 29).

Гидроподушка настраивается на режим работы от датчика давления, при этом начальное усилие составляет 0,1 от усилия резки прутковой заготовки

Pгп = 0,1 ∙ Pрез.

По мере смещения вкладышей-ножей усилие противодавления возрастает до усилия начальной резки прутка

Pгп = Pрез.

За расчётный крутящий момент принимается наибольший длительно действующий момент на валу двигателя

Mкр = 328 725 кгс∙см, крутящий момент на валу электродвигателя составляет Mкр = 9950 Н∙м.

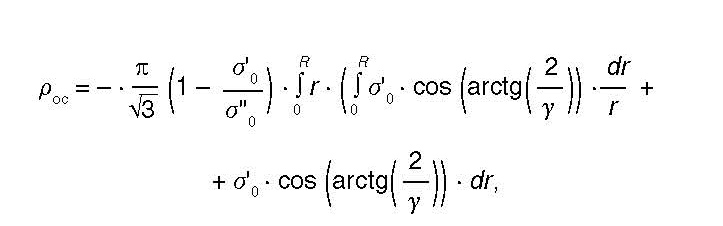

По мере кручения, осевое усилие (распор) выражается уравнением:

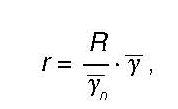

где R — радиус заготовки, r — текущий радиус в зависимости от сдвига γ,

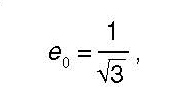

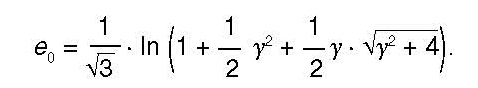

σ'0 — интенсивности напряжений при растяжении образца до интенсивности деформации e0, e0 — величина накопленной деформации кручения

σ"0 — интенсивность напряжений при кручении образца до интенсивности деформации e0, e0 — величина накопленной деформации при растяжении

Для углеродистой стали коэффициент пропорциональности k зажима прутка принимают равным k = 2,5; при этом усилие зажима вкладышами-ножами составляет не более 200 тс.

Угол клинового зажима a на ползуне составляет 65°, максимальное усилие зажима — Paзаж = 161÷172 тс, на прижиме угол β принимается равным 68°– усилие зажима составляет порядка Pβзаж =180÷198 тс, а осевое распорное усилие, согласно уравнению, составляет порядка

ρос = 86÷100 тс.

Проставками 19–20 осуществляют фиксацию траверс 17–18, скошенные клиновые поверхности способствуют дифференцированному зажиму прутка. Разрезка прутка на отдельные части в условиях дифференцированного зажима проводится путём перемещения вертикальных гидроцилиндров 24, 25 и бокового гидроцилиндра 23.

В плоскости среза прутка создаются осевые сжимающие напряжения, способствующие пластическому течению металла и получению чистого среза. Осевые распорные усилия достигают 20% от усилия резки, скорость сдвиговой деформации скручивания — 9∙10–4 с–1.

Вследствие уменьшения площади поперечного сечения, резко уменьшается усилие резки. При этом происходит автоматическое подстраивание усилия зажима заготовки к усилию её среза, что позволяет «мягко» разделить пруток на отдельные части.

Угол поворота ползуна 5 относительно вертикальной оси устройства равен θ = 6°, прижима — φ = 7°. Сумма углов поворота клиновых зажимов ω вокруг геометрического центра заготовки — (φ + θ) = 13°.

При подъёме вертикальных гидроцилиндров 24 и 2 отрезанная мерная часть, удлиняясь, отводит подпружиненный упор в сторону. После принятия устройством исходного положения вкладыши-ножи 6–9 и 10–13 за счёт упругих элементов 14–15 возвращаются в исходное положение, освобождая пруток и отрезанную мерную заготовку от захвата. Освобождённый от захвата свободный конец заготовки перевешивается, передним концом опрокидывается на склиз и под действием силы тяжести переходит в распределитель для транспортировки на участок штамповки.

Далее процесс резки сортового проката повторяется.

Плоскость среза заготовки получается ровная, блестящая, без шероховатостей, вырывов и заусенцев. Торец прутковой заготовки гладкий, зеркальный, не имеет трещин, сколов и заусенцев.

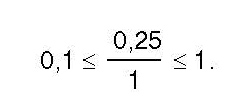

Деформация кручения доходит до 22–25%, компонента осевой деформации от предельной деформации кручения составляет 0,3–0,4%, а деформация поперечного сдвига — 1 (предельная деформация сдвига). Таким образом, подтверждён диапазон оптимального коэффициента пропорциональности для данного класса материала прутка (30ХГСА):

Для каждого типа материала заготовки (стальных и цветных металлов) опытным путём подбирается скорость резки.

Выводы

1. Разработана технология резки сортового проката на заготовки посредством создания в очаге деформации трёхосного неравномерного сжатия путём сложения усилий от радиальной и осевой деформации в условиях поперечного пластического сдвига при постоянном поддержании в автоматическом режиме отношения усилия радиального сжатия к усилию поперечного среза.

2. Разработан инструмент для технологии беззазорной резки сортового проката на отдельные заготовки под ковку-штамповку с использованием дифференцированного зажима, обеспечивающего получение на торцах среза плоской зеркально гладкой поверхности без смятия и сколов, перпендикулярно расположенной к оси заготовки.

Литература

- Соловьёв С. С. Безотходная разрезка сортового проката в штампах. М.: Машиностроение, 1985. 176 с.

- Дель Г. Д. Технологическая механика. М., «Машиностроение», 1978. 174 с., илл. (Б-ка расчётчика).

- Яшаев С. Ш. СССР № 156 032, заявлено 10.02.1962 г., опубл. 25.08.1963. Бюл. № 14.

- Мошнин Е. Н. Янов С. Н. Методика определения силовых параметров машин для гибки труб с осевым сжатием // Кузнечно-штамповочное производство. 1975. № 12. С. 15–18.

- Панов А. Д. Изменение длины идеально упругих стержней при кручении // Изв. РАН. МТТ. 2008. № 2. С. 71–78.

- Ковка и штамповка. Справочник. В 4‑х томах. Под ред. Е. И. Семенова. М.: Машиностроение, 1985. Том 1. Материалы и нагрев. Оборудование. Ковка / Под ред. Е. И. Семенова. 568 с.

- Патент на изобретение № 2 630 154 РФ, МПК В23D23/04 (2006.01). Способ резки проката и штамп для его осуществления / Вайцехович С. М., Овечкин Л. М., Скрыльникова А. Г. (Россия). № 2016 123 671 (036965) от 15.06.2016, опубл. 05.09.2017. Бюл. № 25 — заявитель и патентообладатель ФГУП «НПО «Техномаш» (RU).

- Вайцехович С. М. Перспектива резки сортового проката на механических прессах в заготовительном производстве / С. М. Вайцехович, Д. В. Панов, Г. Г. Кривенко, Л. М. Овечкин. // Заготовительные производства в машиностроении. 2016. № 8. С. 19–25.

Источник журнал "РИТМ машиностроения" № 9-2021

Еще больше новостей |