Открытие новых направлений в бизнесе возглавляемой компании, школа спикеров, модерирование тематических конференций, организация конкурсов сварщиков судостроительных предприятий страны и награждение победителей, выступления на телевидении и интервью СМИ, тренинги для более глубокого понимания своих деловых и эмоциональных возможностей… Спектр всего, что успевает эта неутомимая женщина, кажется неисчерпаемым. Поэтому неудивительно, что в деловой программе выставки WELDEX Евгения Дмитриева, генеральный директор компании «Кемппи Россия», выступала в двух ипостасях — модератора и спикера тренд-сессии «Сварочное производство будущего. Передовые технологии и опыт их применения». Темой ее личного выступления на сессии стало внедрение цифровых систем управления сварочным производством.

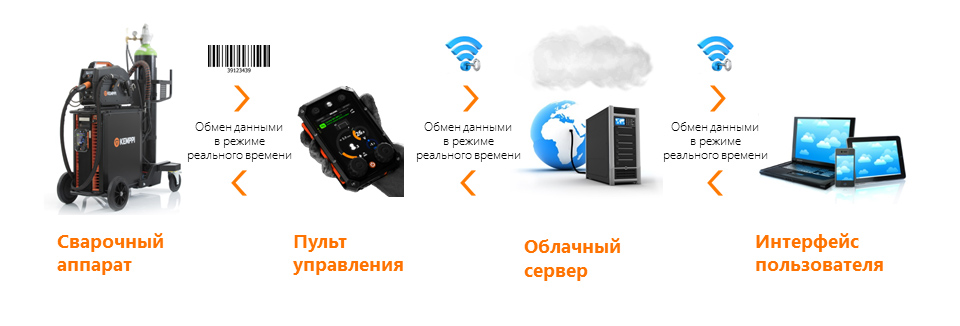

Индустрия 4.0 предполагает и сварку 4.0, которая невозможна без цифровизации. Новый подход к сварке в эпоху интернета вещей предполагает использование цифровых технологий, что не так просто в такой, казалось бы, консервативной сфере. Суть комплексной системы управления сварочным производством от Kemppi, внешне проста.

СХЕМА — СУТЬ СИСТЕМЫ

Данные, которые собирает система, могут быть самые разные: сила тока, напряжение, скорость подачи проволоки, квалификация сварщика, материалы. Техническая карта также загружается полностью и отслеживается соответствие фактических данных, используемых на производстве, тем, которые должны быть. Существуют облачные решения обмена данными, серверные решения обмена данными, что доступно на любом мобильном устройстве, — телефоне, ноутбуке, планшете. Это дает возможность увидеть узкие места и принять корректирующие действия. Таким образом, повышается прозрачность и производительность, что, собственно, и является дорогой к цифровизации и Индустрии 4.0. Здесь уместно вспомнить, что первые в мире системы управления, которые позволяли получать ответы на вопросы в любое время с любого устройства, компания Kemppi вывела на рынок в 1999 году.

Однако Евгения Дмитриева ушла от соблазна подробно рассказывать о системе, разработанной и используемой в Kemppi, и предпочла поделиться наблюдениями самой компании и ее заказчиков о подводных камнях на пути к внедрению цифровых решений. Это тот случай, когда о сущностных вещах надо договариваться «на берегу», чтобы потом не было досадных разочарований, тем более сейчас, когда пандемия сказалась на активизации интереса к таким решениям.

Что должно дать внедрение такой системы? Эффект от внедрения системы проявляется благодаря соблюдению технологии, а следовательно, снижению брака, что, в свою очередь ведет к повышению производительности и существенному росту экономии. Казалось бы, все выгоды на ладони. Но часто приходится сталкиваться с такой реакцией, — рассказывает Евгения Дмитриева. — "Система отличная, но у нас работать не будет, у нас такая специфичная продукция…" Надо понимать, что чаще всего за такой позицией по отношению к инновациям скрывается консервативность мышления, страх показаться некомпетентным. Собственно, это вещь под луной не новая. Еще Гамлет в XVII веке задавался вопросом: «Не лучше ли мириться со знакомым злом, чем бегством к незнакомому стремиться?». И нередко ответ на этот вопрос заканчивается отказом от нового и решением взять что-то такое, в чем уже давно разобрались.

«Мы имплементируем много этих систем, — говорит Евгения Дмитриева, — и просматриваются три уровня сопротивления. На уровне сварщиков, потому что онлайн идет мониторинг того, что они делают, их производительности, эффекта влияния на их зарплату. Некоторые саботируют систему и даже ломают некоторые ее элементы. Есть сопротивление на уровне главных сварщиков, которые боятся, что избыточная прозрачность визуализирует все недоработки. Есть сопротивление и на уровне директора, который пугается цены "здесь и сейчас", не желая или не умея посмотреть на выгоды в перспективе. Вот с этим надо работать».

От прогресса не уйти, и чтобы добиться новых результатов, надо действовать по-новому. Сталкивались в «Кемппи» и с такой ситуацией: тестировали, выбирали, купили, не работает. «Чтобы такого не случилось, — убеждает Дмитриева, — нужно обязательно создавать рабочую группу из разных специалистов, потому что во внедрении таких систем задействованы и производство, и главный сварщик, и отдел качества, и отдел информационных технологий. Необходимо мотивировать команду на саму работу по тестированию, потому что тестирование — важная аналитическая работа. Пусть у команды будет какая-то премия за тестирование этой системы, тогда они дадут адекватный отчет, который реально будет работать. Надо тщательно всё посчитать — экономию материалов, времени, электроэнергии, зарплат — всего. Всё в нюансах, всё в деталях. И поверьте, в деталях прячется не только дьявол, но и успех. Поэтому просто призываю: когда вы будете тестировать и внедрять такие системы, считайте экономику, потому что за счет этого мы снижаем себестоимость изделия, и сегодня это очень важно для любого предприятия. Тестировать, как показала практика, нужно не менее месяца. А когда система принята, нужно спокойно отнестись к тому, что на первых порах еще будут вопросы, но когда всё будет отлажено, система через 2–3 месяца выдаст такой результат, на который, быть может, никто и не рассчитывал. И окупит себя, и будет автономно работать».

Источник журнал "РИТМ машиностроения" № 9-2021

Еще больше новостей |