Многочисленные исследования прогнозируют в ближайшем будущем стремительное развитие «электромобильности» - самых различных транспортных средств с электроприводом. Текущие показатели продаж также указывают на грядущие перемены. Так, согласно заявлению института Center of Automotive Management, за последний год существенно выросли продажи электромобилей в Китае и США. На рынке Германии присутствие электромобилей удвоилось. При таких тенденциях важную роль начинает играть станкостроение - на него возлагается задача разработки технологий точного и надежного изготовления основных компонентов электропривода, к тому же речь идет о существенном увеличении объема выпуска. Одним из таких компонентов является вал ротора: он должен точно и стабильно передавать высокий крутящий момент электродвигателя. Вместе с тем, комбинация пакета роторных пластин и самого вала должна быть максимально легкой — это позволит увеличить запас хода. Каким же образом можно достичь максимальной эффективности при производстве этой достаточно сложной конструкции? Специалисты группы EMAG предлагают самые различные решения, которые оптимально адаптируются под геометрию детали и план выпуска — от полностью автоматизированной производственной системы до автономного станка, выполненного с учетом требований заказчика.

Вот уже много лет одной из главных задач автомобилестроения является облегчение конструкции — каждая деталь, от шестерни коробки передач и приводного вала до самых различных корпусных деталей, должна становиться все компактнее и легче, для легковых автомобилей это позволяет снизить расход топлива. Для электромобилей этот фактор стал еще более важным, поскольку при снижении массы увеличивается запас хода без подзарядки аккумулятора – а проблема увеличения запаса хода остается одной из главных задач развития электромобильности. С учетом этого, сплошные и, соответственно, тяжелые валы электродвигателей, на которых расположены относительно большие пакеты пластин ротора, уже не отвечают современным требованиям. Сегодня группа EMAG демонстрирует свои возможности в крупносерийном производстве валов роторов с оптимизированной массой (предназначенных для установки в оптимизированных по массе электродвигателях). Специалисты по комплексным производственным системам разработали линию, позволяющую последовательно выполнять мягкую обработку, закалку и твердую обработку полого и, соответственно, облегченного вала. «В целом, обработка подобных деталей представляет для EMAG идеальную задачу», — говорит Ульрих Хайерманн, менеджер по техническим проектам EMAG. «Мы располагаем всем необходимым «ноу-хау» в сфере токарной обработки, сверления, фрезерования, а также закалки и шлифования. Кроме того, мы уже не одно десятилетие разрабатываем и производим соответствующие системы автоматизации. Таким образом, разработкой комплексной линии и технологического процесса занимается один производитель. С другой стороны, для отдельных основных этапов производства, таких как токарная обработка или шлифование, мы предлагаем решения адаптированные под заказчика, позволяющие, например, выполнять загрузку вручную, однако уже при установке отдельных станков создать основу для последующего расширения до автоматической линии. В обоих случаях используются гибкие модульные решения. Применение различных технологических модулей позволяет сконфигурировать станки таким образом, чтобы они идеально отвечали потребностям заказчика. Мы готовы выполнить задачу любой сложности».

Сборный вал с большими преимуществами

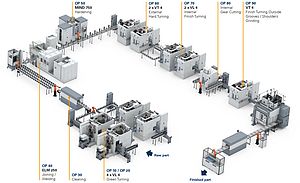

В настоящее время «сборный» вал ротора представляет собой впечатляющий пример использования гибкого производства. В соответствие с запросом заказчика, специалисты EMAG должны были разработать многоступенчатую производственную систему, которая объединяла бы в себе процессы мягкой обработки, лазерной сварки, закалки и твердой обработки. Кроме того, в ходе технологического процесса вал собирается из двух различных концевых элементов – этот же принцип известен, например, при производстве сборных кулачковых валов. Таким образом, процесс разбивается на короткие операции, некоторые из которых могут выполняться параллельно. Такой подход, кроме всего прочего, открывает новые возможности для конструкторов-разработчиков деталей. Окончательная обработка вала в рамках производственной системы EMAG отлажена идеально: в ходе первых двух операций (OP10 и OP20) две разные заготовки (половины вала) обрабатываются изнутри и снаружи, при этом формируется геометрия внутренней полости. Для данной цели используются вертикальные «Pick-up»-станки EMAG модели VL 4. После процесса очистки (OP 30) полувалы на установке ELC 250 с использованием лазерной сварки объединяются в один узел (OP 40) – очень быстро и надежно. Точно дозируемая, концентрированная энергия лазерного луча позволяет достичь высокой скорости сварки и свести к минимуму коробление сваренной детали. Далее, за считанные секунды выполняется высокоточная закалка коренных шеек на установке индукционной закалки MIND 750 EMAG eldec (OP 50). Твердая обработка вала начинается с его наружной обточки на «Pick-Up»-станке EMAG VT 4-4 (OP 60) и растачивания внутренней поверхности на станке модульной серии VL (OP 70). На установах OP 80 и OP 90 на валу нарезается зубчатое зацепление и производится окончательная наружная токарная обработка буртиков. Финишная обработка с минимальными допусками и высокими требованиями к качеству поверхности выполняется на вертикальном станке для шлифования валов серии VTC (OP 100).

После этих операций вал готов для сборки с соответствующим пакетом пластин. В случае использования системы автоматизации, обеспечивающей транспортировку полуфабрикатов между отдельными станками, компания EMAG вносит корректировки, соответствующие ожиданиям заказчиков. Так, например, могут применяться линейные порталы линии, ячейки со штабелерами, транспортеры-накопители или разработанная EMAG система TrackMotion. В любом случае, вся комплексная система выигрывает от унификации используемых станков с оптимизированными интерфейсами, а также комплексного подхода к решению технологической задачи. Заказчики же, в свою очередь, получают целостную систему и общаются с одним партнером при планировании, внедрении и техническом обслуживании — компанией EMAG. Кроме того, концепция «Pick-Up» обеспечивает высокий темп производственного процесса: главный шпиндель самостоятельно захватывает заготовки вала (или каждый из отдельных полувалов в начале), подает их в рабочую зону для обработки и затем выгружает обработанную деталь. Сама же вертикальная токарная или фрезерная обработка выполняется с высокой скоростью резания и оптимальным удалением стружки.

Быстрое решение от одного поставщика

Для выпуска очередного роторного вала этой линии требуется всего 45 секунд. Таким образом, нежелательное время простоя станков сведено к минимуму. «Высокое качество такого производственного процесса предопределяется с самого начала, на этапе разработки концепции, поскольку специалисты EMAG в полной мере используют свой опыт и накопленные знания: о различных вариантах использования инструмента, концепции многофункциональных металлорежущих станков, управлении их работой и объединении в автоматические линии. Главная цель при этом всегда остается неизменной — оптимальное производство деталей с тем временем цикла и уровнем качества, которые требуются заказчику. Будет ли это реализовано в рамках комплексной линии с большими партиями ежегодного выпуска или же, например, в виде отдельных решений с ручной загрузкой для условий мелкосерийного производства, что обеспечит большую степень гибкости, в конечном итоге это решает заказчик», — говорит Ульрих Хайерманн.

Еще больше новостей |