Согласно исследованию рынка энергоресурсов за 2018 год, проведенному Федеральным ведомством по наукам о земле и сырьевым ресурсам (BGR), нефть с долей первичного потребления энергии 30,5% остается самым важным энергетическим ресурсом в мире.

Однако добыча и импорт «черного золота» осложнены глобальными торговыми ограничениями. Например, для удовлетворения собственного спроса, Китай вынужден самостоятельно осуществлять добычу нефти. При этом «энергетический голод» Китая настолько велик, что страна вынуждена бурить скважины рекордной глубины (до 8 875 м), превышающей высоту Эвереста.

Добыча сырья из все более глубоких месторождений предъявляет все более высокие требования к качеству и свойствам резьб нагнетательных и подъемных труб премиум-класса, а также их соединительных деталей - муфт. В этой связи также возрастает спрос на измерительные системы, позволяющие минимизировать ошибки при обработке.

Специалисты EMAG предлагают оптимальное решение этой проблемы – запатентованную систему, осуществляющую бесконтактное и автономное измерение резьбовых соединений труб и муфт.

Мировая новинка: бесконтактная система инспекции резьб на трубах и соединительных муфтах (TIS)

Измерение геометрии резьбы и уплотнений вручную после нарезания резьбы на концах труб и муфтах – это процесс, требующий временных затрат и привлечения персонала. Ввиду все возрастающих требований к качеству изготовления резьб премиум-класса значение процесса измерения также постоянно возрастает. С появлением новой технологии, разработанной и запатентованной предприятием EMAG Leipzig, впервые появилась возможность бесконтактного измерения резьб на трубах и муфтах. Бесконтактная оптическая измерительная система управляется оператором, ее можно использовать автономно, либо встраивать в комплексную производственную цепочку.

Преимущества TIS очевидны. Обеспечиваемый ею потенциал экономии ресурсов колоссален – ведь, в отличие от ручных измерительных систем, она не требует привлечения персонала. Так, например, при эксплуатации производственной системы для обработки муфт с годовой производительностью прибл. 1,3 млн изделий сэкономленная сумма будет шестизначной.

В то же время новая система обеспечивает неизменно высокую точность и очень высокую скорость измерения. Благодаря передаче результатов измерения напрямую в систему ЧПУ обрабатывающего станка, автоматизированная коррекция инструмента выполняется непосредственно в ходе производственного процесса.

данная система, минимизирующая количество ошибок, может измерять все известные виды резьб (по стандартам API и премиум-резьбы). При из процесса измерения полностью исключаются ручные операции.

Еще одним преимуществом данной технологии является возможность определения степени износа режущих пластин. Эта функция позволяет оптимизировать момент замены режущих пластинок, что сокращает расходы на инструмент. Система также позволяет избежать нежелательных простоев станка вследствие износа инструмента.

Оптимизация процессов благодаря применению «цифрового близнеца»

Вот уже много лет группа EMAG является поставщиком гибких станочных концепций и производственных систем для обработки концов труб, муфт, замковых соединений и других деталей нефтегазового сортамента. Комплексные ячейки со станками, роботами-манипуляторами, измерительными системами и маркировочными станциями заказчики получают «из одних рук», при этом главной целью является постоянная оптимизация производственных цепочек. Это касается не только обработки резьб, но также предыдущих и последующих технологических этапов.

С помощью новейших разработанных методов, таких как применение «цифровых близнецов», можно предварительно смоделировать и откорректировать процессы, происходящие в станке.

На основе этой методики была разработана станочная система VLC 500 CM, полностью пригодная для сложнейшей обработки муфт.

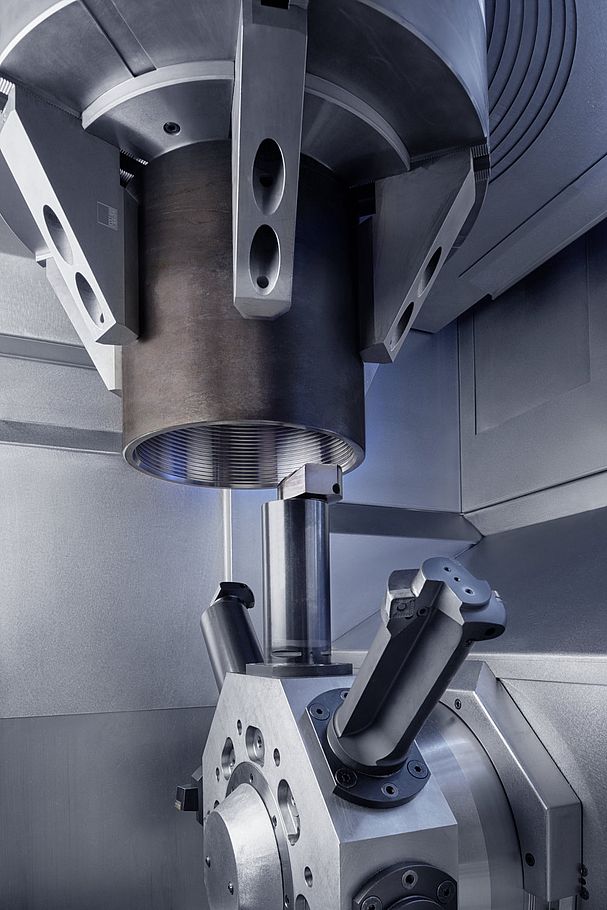

Вертикальный станок VLC 500 CM для обработки муфт

Благодаря невероятно широкому диапазону обрабатываемых диаметров, от 2⅜“ до 13⅜“ и максимальной длине муфты 400 мм, станок VLC 500 CM может использоваться для обработки широчайшей номенклатуры муфт и, соответственно, чрезвычайно гибок в эксплуатации. К тому же, VLC 500 CM отличается высокой производительностью, обусловленной значительной мощностью приводов. Модульная конструкция позволяет оптимально адаптировать станок к индивидуальным задачам по обработке конкретных деталей. Кроме того, эффективная технология Pick-up для автоматической загрузки и разгрузки станка, а также оси ЧПУ с высокодинамичными приводами обеспечивают минимальное вспомогательное время.

Так, например, данный станок используется австрийской компанией voestalpine. Петер Винклер, директор отдела по обработке резьбы в voestalpine Tubulars GmbH & Co KG, отмечает: «Станок VLC 500 CM сочетает в себе невероятную производительность с высокой точностью обработки. Это открывает нам новые возможности в производстве деталей нефтегазового сортамента с резьбовыми соединениями премиум-класса».