Компания KraussMaffei (Германия) с помощью пултрузионной линии iPul поддержала компанию Carbon Truck & Trailer (www.carbontt.com) в производстве особо легких коммерческих автомобилей и таким образом вносит вклад в повышение устойчивости и эффективности.

«Мы делаем транспортные средства легче. Это позволит им перевозить больше грузов, затрачивая при этом меньше энергии» — такова корпоративная философия Carbon Truck & Trailer. Новая пултрузионная линия iPul для облегченных строительных профилей из армированного углеродным волокном пластика (углепластика) является одной из основных причин успеха этой компании, базирующейся в г. Штаде, Германия.

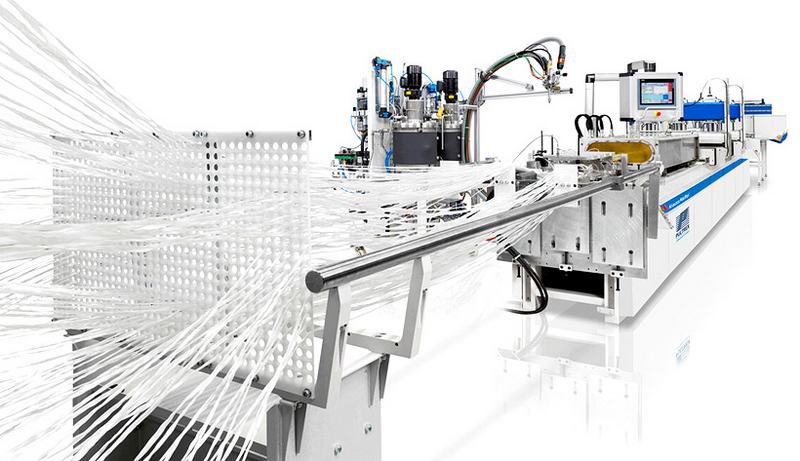

Недавно установленная пултрузионная линия, поставленная компанией Pultrex (британская дочерняя фирма компании KraussMaffei, Мюнхен, Германия), производит профильные детали примерно для 70 тыс. автомобильных шасси в год.

Соблюдение сроков в трудные времена

KraussMaffei и Pultrex продемонстрировали свой новаторский дух — и не только за счет адаптации дизайна линии к требованиям заказчика. «Несмотря на все препятствия, нам удалось поставить и ввести линию в эксплуатацию в установленные сроки», — объясняет Вольфганг Хинц, эксперт по продажам KraussMaffei.

Пултрузионная линия iPul от Pultrex в настоящее время введена в эксплуатацию на заводе CarbonTT в г. Букстехуде недалеко от Гамбурга и производит высокопрочные профили из углепластика, используемые в шасси легких внедорожников

Фото: KraussMaffei

Непредсказуемая политическая ситуация после Brexit, а также последствия и другие ограничения, вызванные COVID-19, безусловно, не были прогнозируемы, когда линия была заказана в середине 2020 года. «Опыт и самоотверженность технических специалистов и руководителей проектов помогли ввести линию в эксплуатацию в соответствии с планом», — продолжает Хинц.

Новое местоположение для удовлетворения растущих потребностей

Компания Carbon Truck & Trailer (CarbonTT) базируется в Долине углепластиковых композитов (CFRP) в г. Штаде / Нижняя Саксония. Молодая компания специализируется на создании шасси на основе углеродного волокна для легких коммерческих автомобилей. Теперь специалисты по углепластику установили и запустили новую высокоавтоматизированную пултрузионную линию iPul на своем предприятии в Букстехуде под Гамбургом.

Команда CarbonTT гордится своей новой пултрузионной системой Pultrex IPUL. Слева: управляющий директор Геррет Калкоффен

Фото: CarbonTT

Линия была поставлена компанией Pultrex, дочерней компанией KraussMaffei. Она серийно производит большие профили из углепластика, которые используются в высоконагруженных компонентах для транспортных средств, таких как автобусы, небольшие грузовики и мобильные дома. «Новая система iPul позволяет нам серийно производить компоненты с неизменно высоким уровнем качества. В то же время эта линия дает нам еще одно преимущество в многоосевой пултрузии — в мире существует всего пять других подобных систем», — говорит Геррет Калкоффен, управляющий директор CarbonTT.

Меньший вес и более высокая полезная нагрузка

«Наши конструкционные решения из облегченных углекомпозитов помогают соответствовать все более жестким требованиям к устойчивости, эффективности и безопасности. Особенно для транспортных средств, работающих на батареях и водородных топливных элементах, углеродные волокна обеспечивают больше материальных преимуществ, чем просто их вес», — объясняет Калкоффен.

Шасси, изготовленное из компонентов из углепластика, на 60% легче, чем аналогичные стальные конструкции, которые производятся на заводе CarbonTT в Букстехуде. Технология пултрузии от Pultrex является технической основой нового производства

Фото: CarbonTT

Шасси из углепластика примерно на 60% легче, чем аналогичное стальное шасси, — это снижение веса снижает выброс CO2 и увеличивает как полезную нагрузку, так и дальность поездки. Кроме того, шасси из углепластика компенсирует дополнительный вес аккумуляторов в электромобилях и эффективно защищает их в случае аварии.

Первопроходцы среди себе подобных

«Наши клиенты — производители автомобилей с высокими стандартами. Наши собственные стандарты технологии и обслуживания наших производственных систем одинаково высоки, — говорит Калкоффен. — В лице Pultrex мы нашли партнера с многолетним опытом работы в пултрузии. В сотрудничестве с KraussMaffei они предлагают быстрый и надежный сервис».

Инновационная концепция захватов в системе Pultrex произвела особенно положительное впечатление. «Захваты работают с точностью и без скольжения. Это обязательно для обеспечения неизменно высокого качества наших сложных профилей из углепластика. А когда вы ведете бизнес с Pultrex и KraussMaffei, все компоненты системы (как для технологии смешивания и дозирования, так и для технологии впрыска и пултрузии) поступают из одного источника. Когда требуется обслуживание, есть центральное контактное лицо», — добавляет специалист.

Производство на высоких скоростях — точно в срок

Темп производства задают объемы заказов и технологические требования клиентов CarbonTT. Именно здесь технология iPul может полностью раскрыть свой потенциал производительности. Производство может работать со скоростью до 2,25 м в минуту при тяговом усилии 20 т. Для больших и сложных профилей пултрузия может выполняться при параллельной работе даже до 40 т.

Кастомизированная линия

Для укладки мультиаксиального ровинга без складок компания CarbonTT разработала собственную направляющую для ровинга, которая впервые используется на новой линии. Инжекционный бокс позволяет быстро и безупречно пропитывать чрезвычайно большие профили с толстыми стенками и высокой объемной долей волокна. Волокна пропитываются в инжекционном боксе полиуретановой матрицей, а затем формуются в приблизительную окончательную форму профиля.

При этом закрытый бокс предотвращает выделение любых нежелательных запахов, которые возникают во время производства с открытыми ваннами. Фильера была адаптирована и спроектирована компанией CarbonTT с учетом сжатия и усадки для окончательной геометрии. Профили автоматически обрезаются системой до конечных размеров, а затем дополнительно обрабатываются.

CarbonTT разрабатывает и производит высокопрочные конструкционные компоненты из армированного углеродным волокном пластика для автомобильной промышленности, а также соответствующие методы производства и сборки для их экономичного изготовления.

В сотрудничестве с Volkswagen, StreetScooter и Daimler различные конструкции шасси успешно вышли на улицу. С 2019 года компания сотрудничает с группой Rheinmetall с целью быстрого и безопасного внедрения разработанных компонентов и процессов. Здесь CarbonTT владеет полезными моделями и патентами в области проектирования компонентов, процессов соединения и автоматизированного производства.

Еще больше новостей |