На выставке Hannover Messe Digital Edition 2021 («Ганновер Мессе Цифровое Решение — 2021») германская компания ARBURG представит новую систему под ключ, которая поднимет планку в области цифровизации, автоматизации и экономии за счет использования замкнутого цикла при переработке пластмасс.

Цифровая сетевая машина для литья под давлением производит питьевые чашки с эффектом мятой бумаги. Они могут быть визуально модернизированы в режиме реального времени и маркированы информацией об утилизации, характерной для них. Кроме того, они на 100% обладают уникальной информацией, по которой можно проследить, с какими параметрами они были изготовлены.

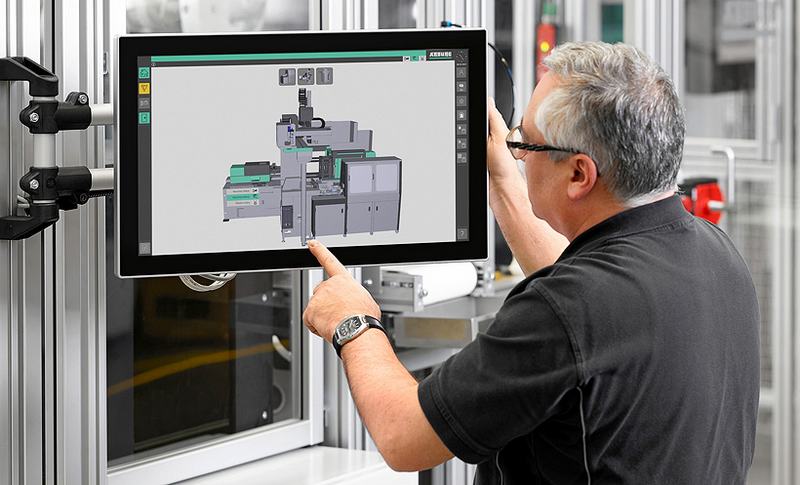

В полностью автоматизированной производственной ячейке по производству питьевых стаканчиков система SCADA модуля управления под ключ Arburg (ATCM) визуализирует все необходимые данные по процессу и качеству

Фото: ARBURG

Цифровизация, автоматизация и интеллектуальные системы помощи — все это инструменты, которые облегчают ежедневную работу на машинах для литья под давлением. На основе электрического Allrounder 370 A с усилием смыкания 600 кН экспонат Arburg продемонстрирует систему, которая не только обеспечивает бесперебойное документирование производственных процессов, но и позволяет им работать бесперебойно, эффективно и надежно.

Автоматизированный и стопроцентно отслеживаемый

На комплексе будет использована одногнездная горячеканальная форма компании Haidlmair для изготовления чашки. За манипуляции с изделиями будет отвечать новая вертикальная роботизированная система Multiift V 20 грузоподъемностью 20 кг. После извлечения из формы чашки будут отправляться на плазменную обработку, а затем на цифровую печатную станцию. Благодаря этому этап усовершенствования продукции интегрируется непосредственно в производственную ячейку.

На планшете можно выбрать один из трех различных вариантов изображения, чтобы распечатать скомканную поверхность чашки. После обработки поверхность чашки также украшается двумя DM-кодами: один содержит данные процесса для прослеживаемости, а другой — информацию о материале с учетом утилизации.

В стандартной комплектации Allrounder оснащен шлюзом IIoT, обеспечивающим стандартизированную форму сетевого взаимодействия. Такое программное обеспечение, как хост-компьютерная система Arburg или инструмент ERP, позволяет записывать и анализировать производственные данные в режиме реального времени и значительно повышает эффективность и прозрачность производства.

В этом приложении система управления модулем под ключ от Arburg (ATCM) SCADA визуализирует все релевантные данные по процессу и качеству и объединяет их для конкретных деталей. Для этого ТПА, системы автоматики и периферийное оборудование (в данном случае — цифровой принтер) посылают соответствующие данные в ATCM. Таким образом, каждая отдельная чашка прослеживается на 100%.

Цифровой двойник обеспечивает правильную сортировку

С 2019 года деятельность компании Arburg в области экономики замкнутого цикла и ресурсосбережения объединена в рамках программы arburgGREENworld, что позволяет компании идти по пути становления системного поставщика, обеспечивающего устойчивое развитие в рамках экономики замкнутого цикла.

Благодаря многочисленным интерактивным приложениям и интеллектуальным функциям портал Arburg для клиентов arburgXworld облегчает ежедневную работу, связанную с литьем пластмасс под давлением

Фото: ARBURG

Являясь эксклюзивным машиностроительным партнером в проекте R-Cycle, инициированном компанией Reifenhaeuser, Arburg использует производство скомканных стаканчиков в качестве примера применения, чтобы продемонстрировать, как высококачественный переработанный материал может быть восстановлен из пластмассовых отходов после использования продукции, замыкая цепочку использования материалов.

В основе R-Cycle лежит база данных, содержащая полный набор информации о веществах, используемых в пластмассовых изделиях, что означает, что каждое изделие имеет цифровой двойник. Данные, относящиеся к таким аспектам, как сырье и красители, передаются уже на этапе литья под давлением, после чего изделие получает машиночитаемый DM-код. Когда код считывается на перерабатывающих предприятиях, продукт может быть отсортирован соответствующим образом.

Интеллектуальный контроллер литьевой машины

В будущем «умные» машины откроют разнообразные сетевые возможности, будут контролировать и адаптивно управлять своими процессами, а также обеспечивать активную поддержку операторов в любой ситуации. Контроллеры машин будут играть в этом центральную роль, обеспечивая вклад в управление процессами, контролем качества и прослеживаемость, — и некоторые функции экспозиции были разработаны с учетом этого. Например, Allrounder с контроллером Gestica оснащен инструментом aXw Control FillAssist, который позволяет проводить симуляцию наполнения непосредственно на экране контроллера.

Уровень заполнения детали анимируется по отношению к текущему положению шнека в виде трехмерной графики в реальном времени. Три другие системы управления — aXw Control ScrewPilot, PressurePilot и ReferencePilot — позволяют адаптивно регулировать впрыск. Они используют основанные друг на друге стратегии управления и предлагают решения для основных требований к качеству, таких как поддержание постоянной массы впрыска и обеспечение равномерного заполнения форм.

Еще больше новостей |