В данной части статьи рассмотрены особенности резания и скрайбирования подложек ситалла с помощью излучения СО2-лазера, а также опыт резания поликора с помощью волоконного QCW-лазера. Объясняются подходы к выбору режимов и полученные результаты.

Резание керамики ситалл толщиной 0,5 мм и 1 мм

Ситаллы — это стеклокерамические материалы, полученные в результате объемной кристаллизации стекол. От традиционного стекла ситаллы отличаются кристаллической структурой — как у керамики, но с более мелкими кристаллами и более плотной их упаковкой, за счет чего полностью исключается пористость материала.

Ситаллы обладают малой плотностью (они легче алюминия), высокой механической прочностью, особенно на сжатие, твердостью, жаропрочностью, термической стойкостью, химической устойчивостью и другими ценными свойствами. Твердость большинства ситаллов составляет около 8 единиц по шкале Мооса (алмаз — 10), они выдерживают температуру до 1000°C [1].

Cиталл, используемый для производства подложек электронных приборов, производится из высокопрочных 96% Al2O3 или 99,6% Al2O3, а также из AlN. Шероховатость шлифованной поверхности (Ra) таких подложек может находиться в пределах 0,3–0,5 мкм. Характеристики керамических подложек приведены в таблице 1.

| Свойства | 96% Al2O3 | 99,6% Al2O3 | AlN |

|---|---|---|---|

| Цвет | белый | белый | светло-серый полупрозрачный |

|

Шероховатость поверхности, Rа, мкм |

0,2 | 0,01 | 0,01 |

| Плотность, кг/м3 | 3780 | 3900 | 3330 |

| Прочность на изгиб, МПа | 400 | 400 | 360 |

| Модуль упругости, ГПа | 340 | 350 | 320 |

| Коэффициент теплопроводности 20–100°С, Вт/м°К | 24 | 28 | 180 |

| Теплоемкость, Дж/кг°К | 750 | 780 | 738 |

Исследования процесса резания ситалла толщиной 0,5 мм и 1 мм проводились на установке фирмы «Лазеры и аппаратура ТМ» МЛС с лазером СО2 мощностью 200 Вт, работающим в импульсном режиме.

Так же, как и в случае поликора, поглощение излучения СО2-лазера с длиной волны 10,06 мкм если и есть, то столь незначительное, что не влияет на процесс лазерной обработки ситалла. Поглощение на ситалле, необходимое для развития абляции, возникает на шероховатостях полированной поверхности (см. часть 1).

Потому предполагалось, что по аналогии с поликором при резании ситалла любого цвета излучением СО2-лазера мощностью 200 Вт могут быть получены удовлетворительные результаты по его качественным показателям и производительности.

Экспериментальные исследования по выяснению возможности резания этой керамики белого цвета проводились в среде сжатого воздуха, подаваемого в одноструйное сопло под давлением 6 атм. Остальные условия резания ситалла толщиной 0,5 мм и 1 мм приведены в таблице 2. Задача резания ситалла 2 мм российским предприятием-заказчиком не ставилась.

|

Ситалл толщина, мм |

Сопло двуструйное |

Объективное фокусное расстояние f, мм |

Диаметр перетяжки каустики d1, мкм |

Частота импульсов F, кГц |

Длительность импульсов ti, мкс |

Энергия импульсов Ei, Дж |

Скорость резания Vp, мм/мин |

Число проходов |

|---|---|---|---|---|---|---|---|---|

| 0,5 | НК15 | 64 | 100 | 1 | 50 | 0,01 | 170 | 1 |

| 1 | НК15 | 64 | 100 | 1 | 75 | 0,015 |

Величины указанных в таблице 2 частоты, длительности импульсов и их энергии являются такими же, как при резании поликора (см. часть 1). Основанием для выбора этих условий является то обстоятельство, что при них не происходило растрескивание поликора той же толщины. При этом усредненная величина плотность мощности излучения на световом пятне его локализации dl равна 107 Вт/см2.

На деле провести резание ситалла толщиной 1 мм не удалось из-за его растрескивания. Поэтому в таблице 2 данные о скорости резания и числа проходов не приведены. Для того чтобы понять, почему так получилось, следует изначально обратить внимание на сравнительно большой коэффициент теплопроводности белых ситаллов, равный или 24 Вт/мК, или 28 Вт/мК. Он существенно превышает такой коэффициент у многих других диэлектриков, например, стекла и фарфора, и близок к коэффициенту теплопроводности свинца и стали. Обращает на себя внимание низкая температура плавления всех типов ситалла, равная 1000°С. Следует выделить то, что и без объяснения понятно, а именно, что скорость резания этого ситалла толщиной 1 мм должна была быть значительно меньше 170 мм/мин.

Понижение скорости резания, относительно низкая температура плавления и большой коэффициент теплопроводности совместно приводят к тому, что на фронте реза за слоем испарения образуется слой жидкой фазы с увеличенной толщиной. Теплопроводность от такого фронта реза приводит постепенно к образованию вокруг него зоны с увеличивающимся как уровнем аккумуляции тепла, так и размерами ее распространения. Соответствующие этому теплодеформации также возрастают. В результате в этой зоне, скорее всего, ближе к поверхности фронта, сначала начинает развиваться трещинообразование, а через некоторый промежуток времени происходит растрескивание.

Скрайбирование ситалла светло-серого цвета толщиной 0,65 мм

Все проведенные попытки резания ситалла светлосерого цвета толщиной 0,65 мм импульсным излучением лазера СО2 оказались неудачными из-за его растрескивания. Основной причиной растрескивания, несомненно, является чрезвычайно высокая теплопроводность этой керамики. Она, как показано в таблице 1, равна 180 Дж/мК.

Поэтому пришлось для разделения таких керамических подложек толщиной 1 мм на части использовать метод скрайбирования. Этот метод начал использоваться в 70-х годах прошлого столетия для разделения на части керамических подложек толщиной от 0,5 мм и до 2 мм. Состоит он в том, что на подложке из керамики лазерным излучением делается прорезь глубиной, равной половине ее толщины. После этого подложка разделяется на части механическим давлением.

Несколько измененный этот метод использовался по просьбе заказчика, которому надо было проскрайбировать несколько тысяч подложек ситалла светло-серого цвета для разделения на части требуемого размера. Изменение определялось тем, что попытки изготовления даже несквозной прорези на этой керамике, проводимые на разных скоростях при разных длительностях и энергиях импульсов, оказалась неудачными из-за растрескивания подложек. Растрескивание развивалось независимо от величины перекрытий соседних отверстий.

В связи с этим для реализации приемлемого скрайбирования потребовалось постепенно увеличивать расстояние между соседними сквозными отверстиями. Соответствующие такому решению эксперименты проводились с использованием фокусирующего объектива с фокусным расстоянием f = 64 мм при чистоте импульсов 1кГц, длительности импульсов 75 мкс и их энергии 0,015 Дж.

При таких условиях экспериментально установленный диаметр перетяжки каустики при резании керамик поликор и 22ХС был равен 100 мкм. В настоящих экспериментах этот диаметр увеличился примерно до ~140 мкм. Делалось это для того, чтобы при столь большой теплопроводности улучшить удаление расплава с поверхности отверстия и уменьшить проникновение тепла.

И все же негативное влияние накопления тепла проявилось в связи с тем, что сквозное отверстие создавалось не одним, а серией импульсов. Поэтому скорость перемещения перетяжки каустики была повышена до 200 мм/мин. На такой скорости она передвигалась на 3–4 мкм за время между последующими импульсами. Но и в этом случае воздействие излучения каждого импульса из заданной серии, необходимой для образования сквозного отверстия, приводит постепенно к увеличению уровня аккумуляции тепла и соответствующей термодеформации. Поэтому растрескивание предотвратить не удалось. Но зато стало понятным, что для прекращения растрескивания при скорости 200 мм/мин необходимо увеличивать время, а значит, и расстояние между воздействием последовательных импульсов. В результате растрескивание прекратилось тогда, когда расстояние между сквозными отверстиями было увеличено до ~0,3 мм. Последующее за образованием всех сквозных отверстий механическое разделение подложки производится легко и без потерь. Здесь следует выделить то обстоятельство, что для предотвращения растрескивания целесообразно также использовать метод in fly. Он основан на включении и выключении лазера в нужных координатах, что позволяет изменять расстояние между сквозными отверстиями. Время включения и выключения лазера столь мало, что оно не вносит сколько-нибудь значительных изменений в размеры диаметра отверстий и расстояния между ними.

При увеличении времени между импульсами предположительно высокий коэффициент теплопроводности начинает даже играть положительную роль. Он быстро понижает нагрев на увеличенном по размерам участке керамики, расположенном между обрабатываемыми последовательно отверстиями, снижая тем уровень термодеформаций на них.

Резание поликора и 22ХС на установке МЛ 4, оснащенной волоконным импульсным лазером QCW

Мощность излучения используемого лазера — 300 Вт. Длина волны его излучения — 1,06 мкм. Подбор частоты и длительности импульсов излучения в данном случае производился также исходя из необходимости предотвращения трещинообразования. Минимальная частота импульсов равняется 40 Гц. Минимальная длительность импульсов — 0,2 мс.

Проводить резание керамик в среде сжатого воздуха, подаваемого в одноструйное сопло под давлением 5 атм, предполагалось в следующем порядке: сначала резание поликора толщиной 0,5 мм и 1 мм, поскольку имелись достаточно подробные данные об этом процессе, изложенные в первой части, а затем и резание керамик 22ХС такой же толщины. Результаты резания керамики поликор толщиной 0,5 мм и 1 мм приведены в таблице 3. Резание керамики поликора толщиной 2 мм c применением лазера QCW не проводилось из-за ее отсутствия при проведении экспериментов.

Приведенная в таблице 3 энергия импульсов получена расчетом. Для этого мощность лазера, равную 300 Вт, требуется разделить на отношение длительности интервала между импульсами, равного tin = 2,5 мс при их частоте 40 Гц, к длительности импульса, равного tim = 0,2 мс.

|

Поликор толщина, мм |

Сопло двуструйное |

Объективное фокусное расстояние f, мм |

Диаметр перетяжки каустики d1, мкм |

Частота импульсов F, кГц |

Длительность импульсов ti, мкс |

Энергия импульсов Ei, Дж |

Скорость резания Vp, мм/мин |

Число проходов |

|---|---|---|---|---|---|---|---|---|

| 0,5 | НК15 | 73 | 70 | 40 | 0,2 | 0,75 | 8 | 2 |

| 1 | НК15 | 73 | 70 | 40 | 0,2 | 0,75 | 8 | 5 |

В результате получается, что это отношение равно 10. Тогда мощность излучения импульсов, рассчитанная из соотношения P = 300 / (tin / tim), равна 30 Вт. Затем из соотношения P = Eim . Fim получается, что Eim = 0,75 Дж. Далее, пользуясь соотношением W = Eim / (0,75 . d12) . tim, рассчитывается усредненная величина плотности мощности на световом пятне локализации лазерного излучения с диаметром d1 = 70 мкм. Получается, что она равна W = 108 Вт/см2С учетом коэффициента поглощения излучения и потери его энергии при прохождении по фронту реза отражениями, а также с увеличением площади фронта реза величина плотности мощности на поверхности фронта реза толщиной 0,5 мм и 1 мм уменьшается приблизительно до (5–6)×107 Вт/см2. При такой величине W на каждом из пяти проходов, необходимых для получения сквозного резания поликора толщиной 1 мм, на поверхности фронта реза в составе абляции должно превалировать испарение. Но поскольку производимое испарением давление с ростом глубины фронта реза постепенно уменьшается, то понижается эффективность удаления образовавшегося на нем слоя жидкой фазы. При этом толщина этого слоя столь же постепенно возрастает. Рост числа проходов, приведенный в таблице 3, подтверждает, что именно так и происходит с увеличением толщины поликора от 0,5 мм до 1 мм.

Такое увеличение числа проходов является также доказательством предельно малого уровня коэффициента поглощения излучения с длиной волны 1,06 мкм на этой керамике. Оно не компенсируется энергией импульсов, в 500 раз превышающей энергию импульсов СО2-лазера, с которой проводилось резание поликора толщиной 1 мм (описано в 1 части статьи) также при малом коэффициенте поглощения.

На увеличение в 5 раз числа проходов при резании поликора толщиной 1 мм повлияли как повышенная в 40 раз частота импульсов, генерируемых QCW-лазером, так и увеличенная в 40 раз их длительность. Повышенная частота импульсов привела к увеличению уровня аккумуляции тепла вокруг фронта реза. При этом за увеличенный во столько же раз интервал между ними даже при высоком коэффициенте теплопроводности этой керамики поверхность фронта не успевала остыть до температуры, при которой понижается вязкость жидкой фазы, что способствовало бы ее удалению. Замедленное удаление расплава приводит к таким потерям проходящего через него излучения лазера, при которых скорость резания понижается в 4 раза по сравнению с той, которая была реализована использованием СО2-лазера. От этого дополнительно увеличивается количество жидкой фазы, образовавшейся на поверхности фронта реза.

Теперь следует объяснить, почему при резании этой керамики толщиной 1 мм число проходов увеличилось в 2,5 раза по сравнению с числом проходов при резании пластин с толщиной 0,5 мм. Несомненно, что так произошло из-за не слишком большого понижения плотности мощности на поверхности фронта реза подложек толщиной 0,5 мм, при котором в составе абляции превалировало испарение. И наличие в составе абляции уменьшенного количества жидкой фазы не привело к значительным потерям излучения на ней.

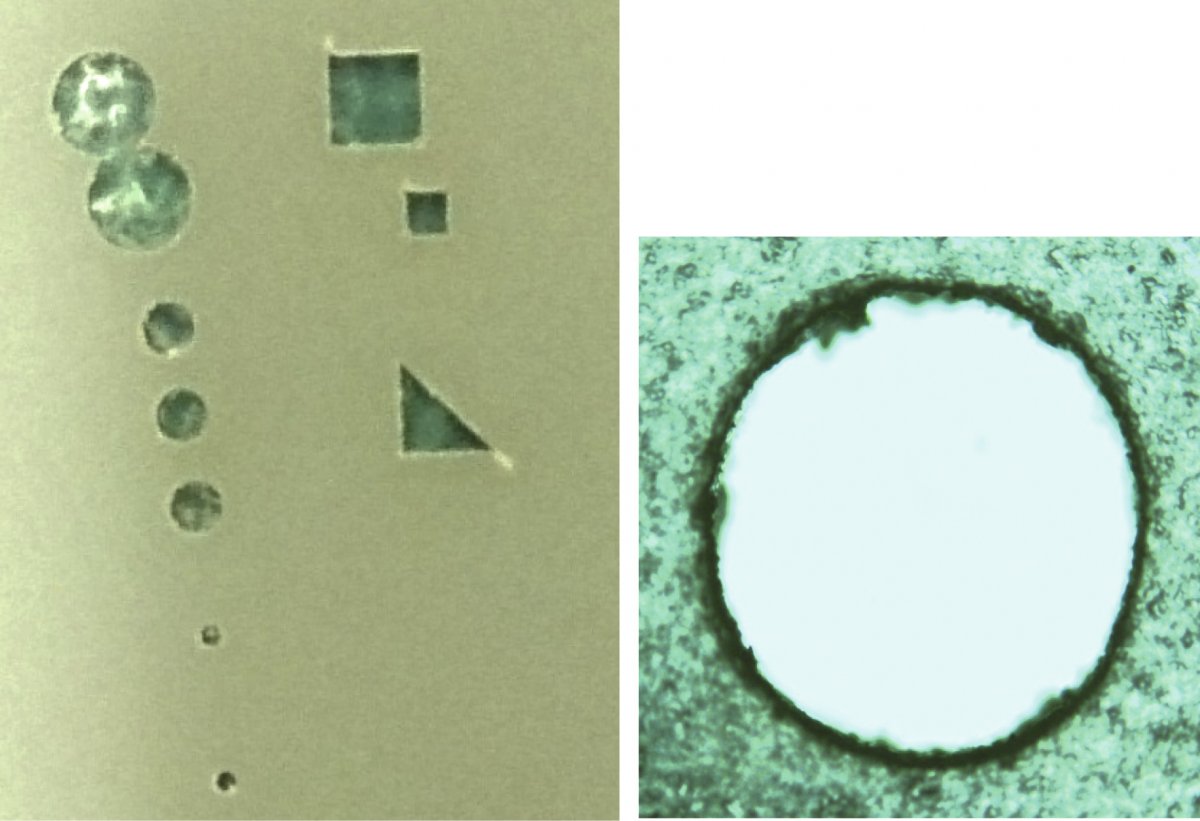

Если предположить, что число проходов при резании поликора толщиной 2 мм увеличится тоже в 2,5 раза по сравнению с их числом при резании этой керамики толщиной 1 мм, то получается, что их число возрастет до 8 или более, т. к. с ростом глубины реза увеличивается количество жидкой фазы, образованной на поверхности его фронта и возрастают потери излучения, проходящего через нее. Фото результатов резания отверстий различной формы в поликоре толщиной 1 мм, проведенного этим лазером, представлено на рис. 1.

Рис. 1. Фото отверстий, прорезанных в поликоре толщиной 1 мм излучением лазера QCW

Качество резания отверстия диаметром 1 мм, показанного на рис. 1 справа, характеризуется тем, что на его боковой поверхности образовалась зона теплового влияния с шириной, равной ~80 мкм. Эта зона выделяется черным цветом. Также на боковой поверхности вырезанного круга осталось много мест с застывшей жидкой фазой с максимальной высотой до 80 мкм.

Не исключено, что в зоне черного цвета образовались зародыши трещин. Причиной образования этой зоны и застывшей жидкой фазы является увеличение числа проходов. Из-за этого на боковой поверхности отверстия от прохода к проходу повышается аккумуляции тепла. За время между ними боковая поверхность реза не успевает остыть. Образованию повышенного количества жидкой фазы, как объяснено выше, способствует и удлинение импульсов до 0,2 мс.

Сравнительный анализ условий и результатов резания поликора, полученных с использованием лазера СО2 и QCW

Наиболее важными в плане получения качественных результатов и производительности являются следующие особенности условий и результатов резания.

Первая и основная — почти одинаковый предельно маленький коэффициент поглощения на длинах волн излучения, равных 10,6 мкм у СО2-лазера и 1,064 мкм у QCW-лазера. Отмеченное выше уменьшение скорости резания и увеличение числа проходов подтверждают, что действительно коэффициент поглощения на поликоре чрезвычайно низок.

Вторая — то, что скорость резания поликора толщиной 0,5 мм и 1 мм, проводимого лазером QCW, оказалась в 6,25 раз меньше, чем та, которая была получена при резании, проводимом СО2-лазером. Кроме того, при резании поликора толщиной 0,5 мм излучением лазера QCW в 2 раза увеличилось количество проходов, в случае резания этой керамики толщиной 1 мм оно увеличилось в 5 раз.

Третья — различие качества резания, проведенного этими лазерами.

В целом проведенный анализ показал, почему результаты резания поликора толщиной 0,5 и 1 мм, полученные использованием лазера QCW, оказались много хуже по качеству и производительности, чем те, которые реализуются использованием СО2-лазера. А это означает, что результаты резания керамики 22ХС с использованием обоих лазеров в принципе окажутся такими же, поэтому вторая часть эксперимента не проводилась.

Литература

1. Яндекс Дзен. «Россия освоила еще одну технологию, а Украине остались кастрюли». 2021.

Источник журнал "РИТМ машиностроения" № 2-2021

Еще больше новостей |