В статье приведена оценка экономического эффекта от применения методов диагностики оборудования по фактическому состоянию, таких как вибродиагностика и оценка точности и согласованности работы приводов.

Существующая система планово-предупредительного ремонта (ППР), используемая на подавляющем большинстве отечественных предприятий, — совокупность взаимосвязанных положений и норм, определяющих организацию и выполнение работ по техническому обслуживанию и ремонту оборудования в целях сохранения в течение обусловленного периода времени при заданных условиях эксплуатации производительности, точности и других показателей [1].

Комплекс работ, регламентируемых такой системой, включает в себя техническое обслуживание и ремонт.

Два главных принципа системы ППР основываются на существующей связи между сроком службы оборудования и частотой поломок. Возможные сроки поломки отдельных элементов и станка в целом могут вычисляться статистически, и, следовательно, отдельные части могут быть заменены или отремонтированы до поломки.

Однако в настоящее время такой подход малоэффективен, так как происходит обновление станочного парка и растет число дорогостоящего сложного оборудования, которое требует более эффективных методов обслуживания и ремонта.

Также система ППР обладает целым рядом недостатков:

— высокий уровень затрат на проведение ППР станка (в некоторых случаях сопоставимый с первоначальной стоимостью станка);

— большие сроки технического обслуживания и ремонта (ТОиР), вызывающие простои оборудования и снижение производительности;

— снижение надежности оборудования, повышающее риск возникновения брака.

В связи с этим все более широкое распространение получают современные методы диагностики технологического оборудования, которые направлены на снижение затрат в ходе ТОиР, повышение надежности технологического оборудования и, как следствие, всей производственной системы и др.

Современные методы диагностики — это в основном методы неразрушающего контроля, позволяющие выявить места возникновения поломок, а часто и причины, вызвавшие поломку, не разбирая станок на составные части. Неразрушающий контроль основан на методах, средствах и технологиях проведения контроля оборудования, которые не разрушают и не ухудшают пригодность оборудования к эксплуатации [2]. Методы неразрушающего контроля являются основой системы обслуживания станков по фактическому состоянию.

В рамках обслуживания оборудования по фактическому состоянию одним из наиболее перспективных методов является метод вибродиагностики (ВД) технологического оборудования. Данный метод позволяет при проведении диагностики станка без разборки на основании его вибрационных характеристик выявить, в каких конкретных узлах есть поломки, какие детали вышли из строя и подлежат замене. Вибродиагностика по методике, разработанной специалистами ФГУП «НПО «Техномаш», позволяет определить 23 вибрационных параметра (точность измерений — 0,5 мкм), а также установить причины дефектов станка.

Контроль оборудования по показателям вибрации осуществляется за счет сравнения текущего значения показателей с эталонными [3]. При этом эталонное значение показателей определяется путем создания динамической модели станка, которая создается на основе построения кинематической схемы и графика скоростей станка. В итоге получаем расчетный спектр возможных дефектов станка.

Далее модель переводится в управляющую программу и на измерительный прибор и производится измерение уровня вибрации по заранее заданному маршруту.

Затем данные анализируются (расчетный спектр накладывается на экспериментальные характеристики) и определяется вид дефекта.

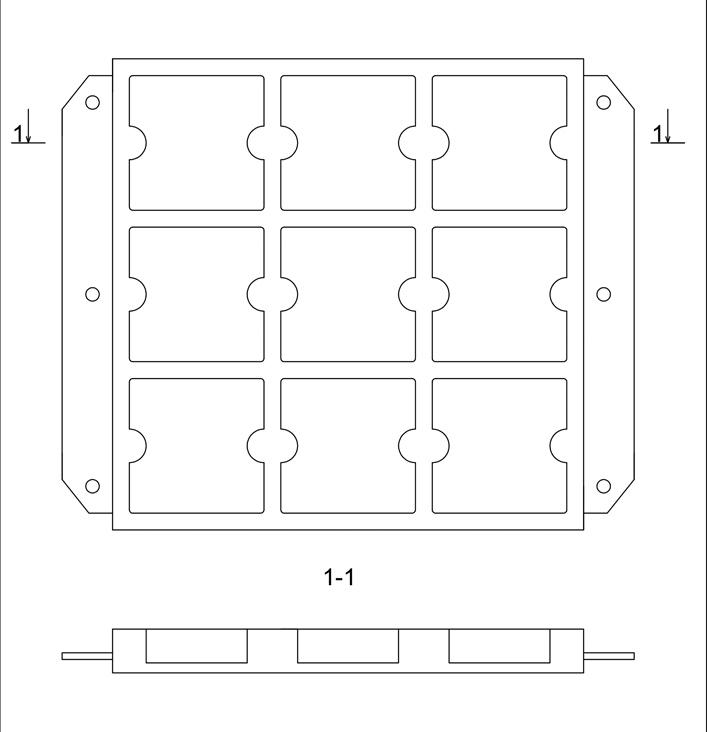

Диагностика проводится при помощи датчика съема показаний вибрации (акселерометра), накопителя-преобразователя сигнала (виброанализатора) и программы расшифровки полученных данных. В процессе испытаний виброакустические сигналы снимаются в определенных точках станках. Схема расположения датчиков съема показаний вибраций на станке изображена на рис. 1.

Рис. 1. Схема расположения датчиков съема показаний вибраций

Данный метод применяется для широкого спектра станков с числовым программным управлением (ЧПУ): обрабатывающие центры, токарные, фрезерные, токарно-фрезерные, координатно-расточные, токарно-карусельные и т. д.

Как отмечено ранее, существующая система ППР обладает такими недостатками, как высокий уровень затрат и большая трудоемкость проведения ТОиР.

В качестве примера рассмотрена процедура капитального ремонта механической части станка и проведен расчет экономического эффекта от применения метода ВД в сравнении с проведением капитального ремонта по системе ППР.

Экономический эффект от внедрения ВД рассмотрен на примере расчета параметров для двух токарно-карусельных станков модели 1М512МФ3: затраты на оплату труда ремонтников и затраты на закупку комплектующих для станков с ЧПУ.

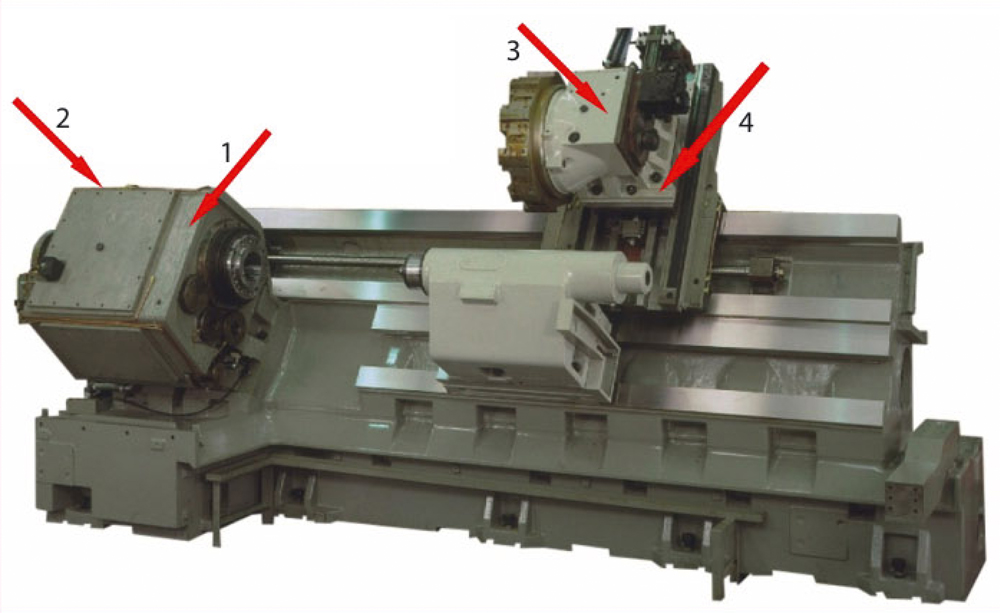

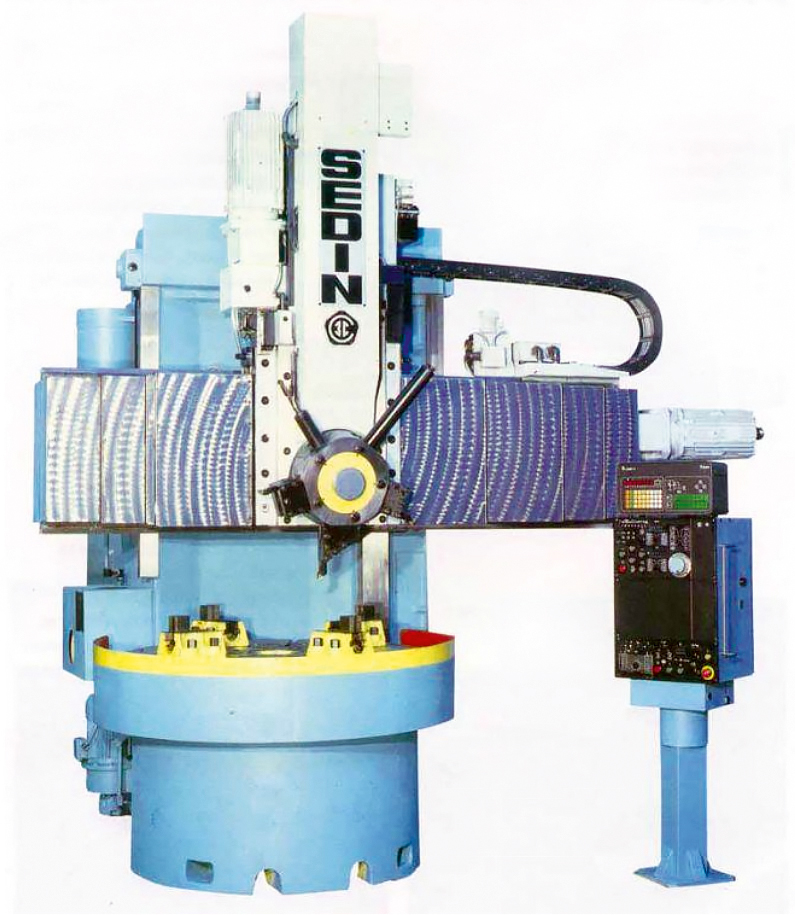

Изображение станка модели 1М512МФ представлено на рис. 2.

Рис. 2. Токарно-карусельный станок модели 1М512МФ3

При капитальном ремонте механической части станка по системе ППР производится полная разборка станка, замена всех деталей узлов, сборка и отладка станка. Трудоемкость капитального ремонта регламентируется в зависимости от типа и модели станка.

Метод ВД позволяет сократить затраты на проведение капитального ремонта, поскольку:

а) результаты диагностики дают информацию о том, какие узлы станка обладают дефектами, из чего следует, что необходимо будет закупать и заменять только детали тех узлов, которые вышли из строя, а не все, входящие в состав оборудования, как при ремонте по системе ППР;

б) пропадает необходимость полностью разбирать станок, сокращается трудоемкость проведения капремонта, следовательно, сокращаются затраты на оплату труда ремонтников.

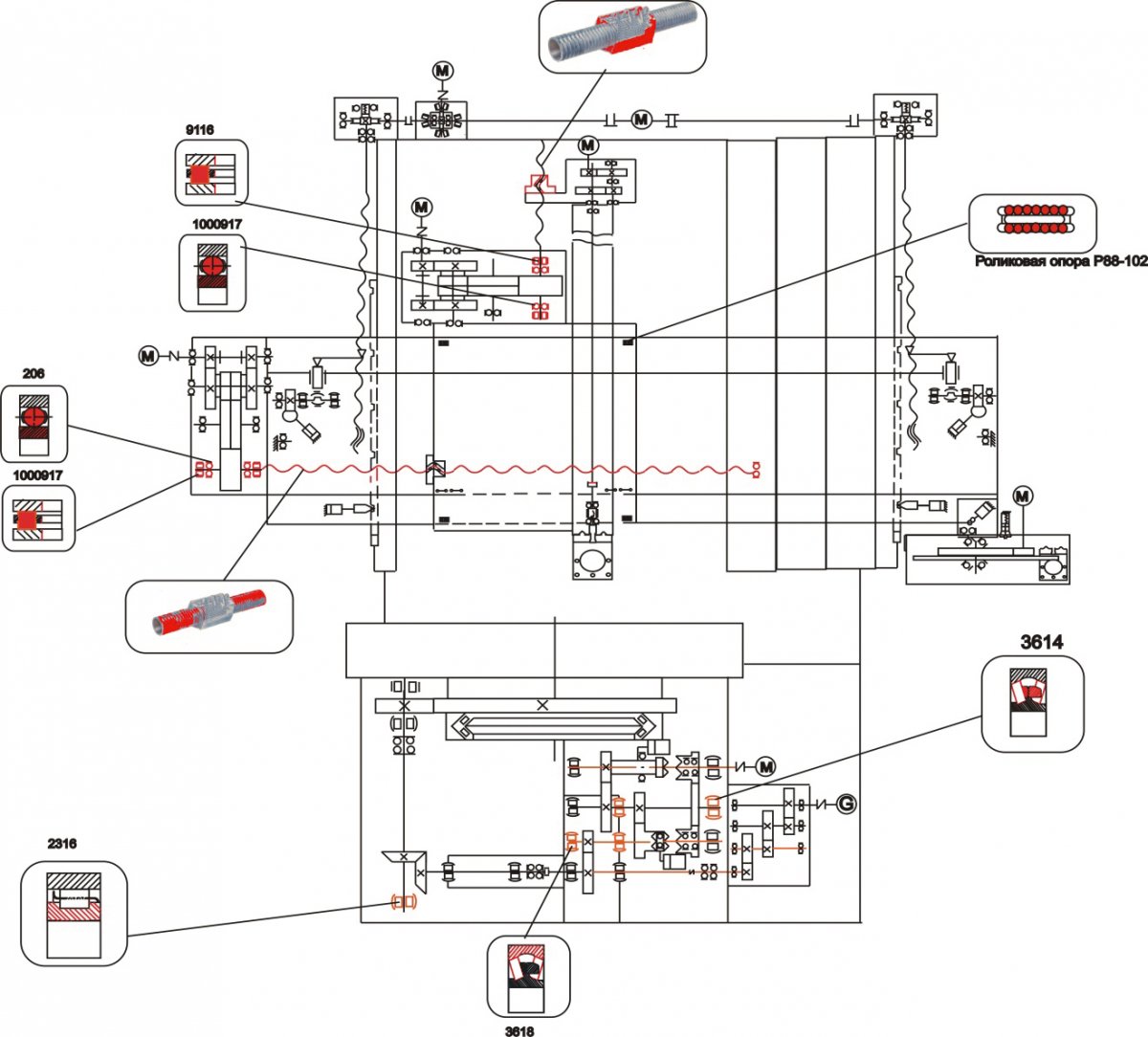

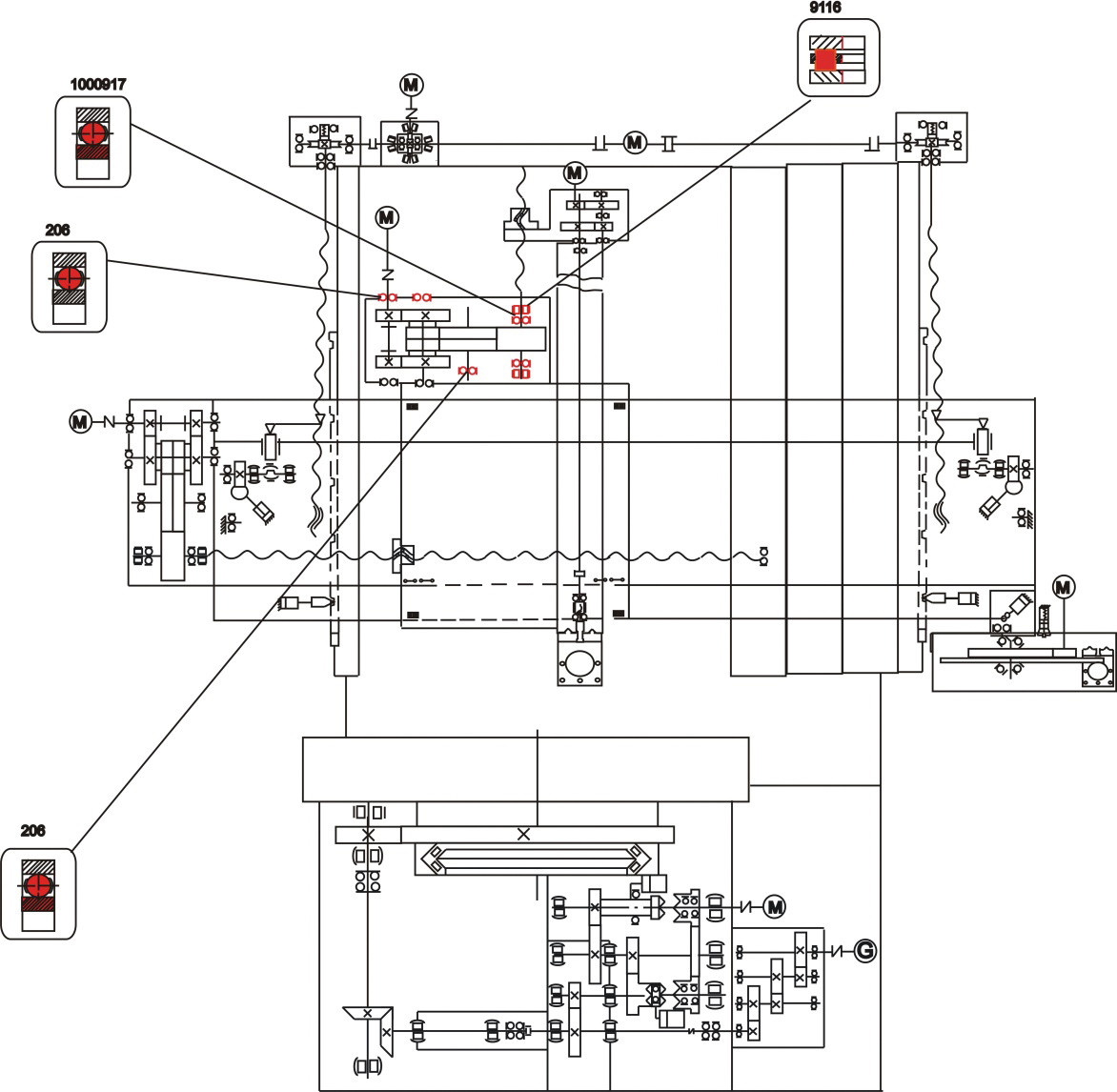

При наступлении капитального ремонта для рассматриваемых станков проведена вибродиагностика. Представление итоговых результатов возможно в графическом виде согласно схеме состояния деталей станка, приведенной для станка № 1 на рис. 3 и для станка № 2 на рис. 4.

Рис. 3. Схема состояния деталей станка модели 1М512МФ3 № 1 по результатам вибродиагностики

Рис. 4. Схема состояния деталей станка модели 1М512МФ3 № 2 по результатам вибродиагностики

Как видно из схемы состояния деталей, у станка № 1 имеется следующий износ в трех узлах:

— в столе станка износились подшипники 3614, 3618 и 2316;

— в продольном приводе износился винт и шарики шарико-винтовой пары (ШВП), подшипники 206 и 1000917, роликовые опоры Р88-102;

— в вертикальном приводе износилась гайка и шарики ШВП, подшипники 9116 и 1000917.

Из схемы состояния деталей станка № 2 следует, что имеется износ в одном узле: в вертикальном приводе износились подшипники 9116 и 1000917, установленные на винте ШВП, а также имеется износ подшипников 206.

Примем, что форма оплаты труда ремонтников — повременная, с часовой тарифной ставкой. Для того чтобы рассчитать затраты на оплату труда ремонтников за выполнение работ по капитальному ремонту при двух различных системах ТОиР, необходимо определить трудоемкость работ для двух случаев.

Объем ремонтных работ в системе ППР определяется в единицах ремонтосложности.

Единица ремонтосложности механической части (rм) — это ремонтосложность некоторой условной машины, трудоемкость капитального ремонта механической части которой равна 50 нормо-ч в неизменных организационно-технических условиях:

rм = 50 нормо-ч.

Согласно нормам [1], ремонтосложность механической (Rм) части для токарно-карусельных станков модели 1М512МФ3 составляет 26,0 единиц ремонтосложности:

Rм = 26,0 rм.

Отсюда следует, что суммарная трудоемкость капитального ремонта механической части (Tм) рассматриваемого станка определяется по формуле:

Tм = Rм × rм; (1)

Tм = 26,0 × 50 нормо-ч = 1300 нормо-ч.

Исходя из результатов ВД для рассматриваемых станков (рис. 3 и 4), видно, что ремонт требуется не всем узлам станка. Следовательно, трудоемкость капитального ремонта, проводимого по фактическому состоянию, сократится.

Для станка № 1 требуется ремонт обоих ШВП и стола, а для станка № 2 требуется ремонт одной ШВП.

Таким образом, при ремонте оборудования по фактическому состоянию его узлов методом ВД значительно сокращается трудоемкость проведения капитального ремонта. В рассматриваемых случаях для станка № 1 трудоемкость капитального ремонта сократилась на 55%, а для станка № 2 — на 80%. Поскольку оплата труда ремонтников почасовая, затраты на оплату их труда сократятся пропорционально трудоемкости — на 55% и 80%.

При капитальном ремонте по системе ППР производится замена деталей, сборочных единиц и комплектующих для всех узлов станка. Это требует значительных текущих (эксплуатационных) затрат. В состав рассматриваемых станков входит пять основных узлов (шпиндельный узел, две ШВП и две коробки скоростей). Подшипников, входящих в состав пяти узлов, — 78 штук. Если производить ремонт по системе ППР, то возникает необходимость закупки всех 78 подшипников.

Чтобы оценить эффективность ремонта по фактическому состоянию с использованием метода ВД относительно системы ППР, рассчитаем расходы на приобретение подшипников для двух рассматриваемых станков. Поскольку разные производители устанавливают на свою продукцию различные цены, была проведена выборка цен на подшипники и найдено среднее значение, принятое для расчета суммарных затрат на комплектующие, которые необходимо закупить при двух способах проведения капремонта.

При ремонте по фактическому состоянию замене будут подлежать только те подшипники, которые входят в состав узлов, имеющих дефекты. Таким образом, экономический эффект, выражающийся в экономии затрат на закупку комплектующих, от применения метода ВД для станка № 1 составит 15%, а для станка № 2 — 90%.

Метод оценки точности и согласованности работы приводов — один из методов неразрушающего контроля, который используется для безразборной диагностики технологического оборудования. Он применяется для диагностики фрезерных, токарных, электроэрозионных, координатно-расточных станков с ЧПУ, координатно-измерительных машин и обрабатывающих центров.

Диагностика производится при помощи электронно-механического прибора и программы для расшифровки полученных данных. Прибор считывает данные со станка, которые передаются и автоматически обрабатываются в программе Renishaw ballbar на компьютере.

Полученные показатели характеризуют качество контурной обработки на станках с ЧПУ. По окончании проведения обработки автоматически формируется отчет с результатами анализа полученных данных, представленный в наглядном и удобном виде, включающий в себя круговую профилограмму и таблицу с полученными измерениями. Затем специалист, проводящий диагностику, на основании полученного отчета формирует рекомендации по устранению неполадок.

Значения показателей, полученные в результате диагностики, сравниваются с нормативными значениями, приведенными в ГОСТ 30527-97 «Станки металлорежущие. Методы проверки точности обработки образца-изделия» [4]. На проведение диагностики, анализа данных и выдачу рекомендаций для одного станка необходимо в среднем от 2,5 до 3 часов.

Рассмотрим применение диагностики методом оценки точности и согласованности работы приводов на четырехкоординатном станке МАНО 1000С.

Станок МАНО 1000С (рис. 5) — фрезерно-сверлильный станок с ЧПУ, произведенный компанией MAHO (в настоящее время DMG MORI), известной на рынке в качестве одного из ведущих мировых производителей металлообрабатывающих токарных и фрезерных станков с ЧПУ.

Рис. 5. Станок МАНО 1000С

Рассмотрен эффект от применения диагностики на станке МАНО 1000С при проведении отработки режимов резания типовых элементов конструкций вафельного фона. В результате отработки получается деталь, представленная на рис. 6, именуемая в дальнейшем деталь № 1.

Рис. 6. Деталь № 1

До проведения диагностики бездефектное фрезерование детали № 1 могло быть реализовано на станке МАНО 1000С только при работе на скорости подачи на уровне 20 мм/мин. После проведения диагностики и регулировки станка по рекомендациям, полученным от специалиста, проводящего диагностику, станок начал точно работать при скорости подачи 500 мм/мин. Произведем расчет штучно-калькуляционного времени обработки детали № 1 при скорости подачи 500 мм/мин и 20 мм/мин с размером партии пять штук.

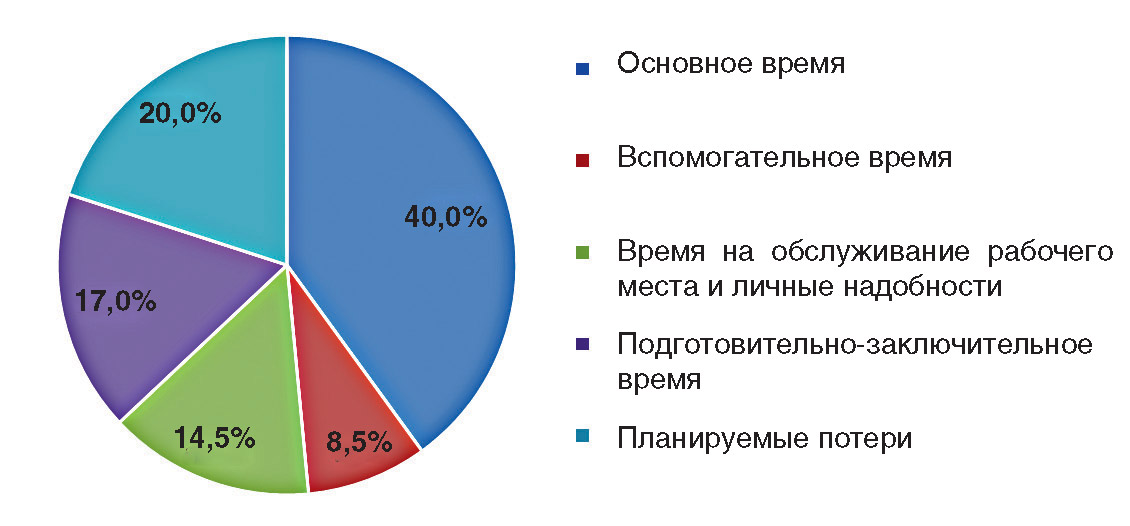

Штучно-калькуляционное время (tш–к) обработки детали рассчитывается по формуле:

где  — удельное оперативное время, мин.; α — норматив времени на техническое обслуживание рабочего места,%; β — норматив времени на организационное обслуживание рабочего места,%; γ — норматив времени на личные надобности и отдых,%; δ — норматив времени на производственно-технологические перерывы,%; tпз — подготовительно-заключительное время, мин.; nп — размер партии деталей, запускаемых в производство [5].

— удельное оперативное время, мин.; α — норматив времени на техническое обслуживание рабочего места,%; β — норматив времени на организационное обслуживание рабочего места,%; γ — норматив времени на личные надобности и отдых,%; δ — норматив времени на производственно-технологические перерывы,%; tпз — подготовительно-заключительное время, мин.; nп — размер партии деталей, запускаемых в производство [5].

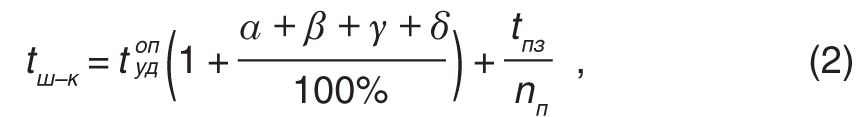

Среднестатистические данные по распределению затрат рабочего времени в процентах для станка с ЧПУ приведены на рис. 7 [6, с. 622].

Рис. 7. Структура распределения затрат рабочего времени для станка с ЧПУ

Основное время обработки одной детали № 1 на станке MAHO 1000C при скорости подачи 500 мм/мин составило 10,8 мин.

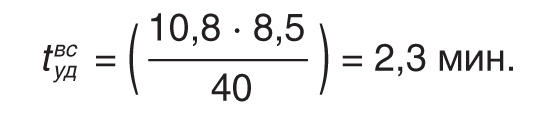

Основное время в структуре затрат рабочего времени обработки 1 детали, которое делится на оперативное и вспомогательное, занимает 40%, что соответствует 10,8 мин. Доля вспомогательного времени составляет 8,5%, пропорционально можно рассчитать его удельную длительность в минутах  :

:

Для расчета нормативов времени на техническое и организационное обслуживание рабочего места, а также на личные надобности и отдых воспользуемся формулой:

где tомо — время на организационное обслуживание рабочего места, мин.; tомт — время на техническое обслуживание рабочего места, мин.; tот — время на личные надобности и отдых, мин. [5].

Рассчитываем нормативы времени на обслуживание рабочего места, а также на личные надобности и отдых по формуле (3):

Время регламентированных производственно-технологических перерывов, не зависящих от рабочего, обусловленных технологией и организацией производства, в данном случае отсутствует, поэтому норматив времени на производственно-технологические перерывы: δ = 0.

Таким образом, при заданной скорости подачи 500 мм/мин. штучно-калькуляционное время обработки детали № 1 на станке MAHO 1000C будет рассчитано по формуле (2):

Основное время обработки одной детали № 1 при скорости подачи 20 мм/мин составило 270 мин.

Так как скорость подачи влияет только на величину основного времени, значения длительности времени на обслуживание рабочего места и на личные надобности и отдых, длительности подготовительно-заключительного времени и вспомогательного времени сохраняются. Таким образом, при заданной скорости подачи 20 мм/мин норматив штучно-калькуляционного времени обработки детали рассчитываем по формуле (2):

то есть при снижении скорости подачи в 25 раз (с 500 мм/мин до 20 мм/мин, 500/20 = 25) штучно-калькуляционное время обработки детали увеличивается в 13 раз (с 21,6 мин. до 280,8 мин., 280,8/21,6 = 13).

Норма выработки в смену (НВсм), отражающая количество работы, совершаемой в единицу времени, рассчитывается по формуле:

где Тсм — продолжительность смены, мин.

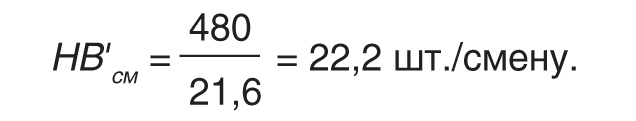

При скорости подачи 500 мм/мин за восьмичасовую смену (480 мин.) в соответствии с формулой (4) деталей № 1 будет обработано:

Норма выработки — величина целая, поэтому принимаем, что при скорости подачи 500 мм/мин норма выработки будет равна 22 шт. в смену.

При скорости подачи 20 мм/мин за восьмичасовую смену согласно формуле (4) будет обработана только одна деталь № 1:

При скорости подачи 20 мм/мин, принимаемое значение нормы выработки будет одна штука в смену.

Таким образом, норма выработки в смену после проведения диагностики увеличивается в 22 раза

Эффект от использования метода оценки точности и согласованности работы приводов — увеличение нормы выработки на 21 штуку за смену (НВсм – НВ'см = 22 – 1 = 21 штука в смену). Следовательно, обслуживание станочного парка на основе метода оценки точности и согласованности работы приводов приводит к значительному повышению точности и производительности работы технологического оборудования.

Соответственно применение современных методов диагностики дает значительный экономический эффект. Метод вибродиагностики позволяет экономить на затратах на оплату труда ремонтников и на закупке комплектующих. В зависимости от состояния станка затраты по первому параметру могут сократиться до 80%, а по второму — до 90%.

Метод оценки точности и согласованности работы приводов позволяет поддерживать на необходимом уровне производительность и точность технологического оборудования, а также надежность всей производственной системы.

Литература

1. Клягин В. И., Сабиров Ф. С. Типовая система технического обслуживания и ремонта металлорежущего и деревообрабатывающего оборудования. — М.: Машиностроение, 1988.

2. ГОСТ Р 53697–2009. Контроль неразрушающий. Основные термины и определения. — Москва: Стандартинформ, 2010. 2 с.

3. ГОСТ Р ИСО 13373–1–2009 Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 1. Общие методы. — Москва: Стандартинформ, 2010. 8 с.

4. ГОСТ 30527–97 Станки металлорежущие. Методы проверки точности обработки образца-изделия.

5. Нормативное планирование и контроль затрат: учеб. пособие / Е. В. Алексеева, Н. Ю. Иванова, С. Г. Фалько; под ред. С. Г. Фалько. М.: МГТУ им. Н. Э. Баумана, 2012. 75, [1] с.: ил.

6. Справочник технолога-машиностроителя / Под ред. А. Г. Косиловой и Р. К. Мещерякова. В 2-х т. T. 1. М.: Машиностроение, 1986. 656 с.

Авторы:

Евгений Георгиевич Рахмилевич, E. Rahmilevich@tmnpo.ru

Дарья Валерьевна Куликова, kulikovadasha1999@gmail.com

Александра Николаевна Жигарь, aleksandrazhigar@mail.ru

Центр технологического развития РКП ФГУП «НПО «Техномаш»

Павел Андреевич Волосистов, volosistovpavel@mail.ru, РТУ МИРЭА

Источник журнал "РИТМ машиностроения" № 9-2020

Еще больше новостей |