Развитие техники обуславливает все более возрастающие требования к надежности оборудования. Все выше требования к износостойкости деталей, точности их работы, все ниже допуски на износ. Это формирует спрос на новые технологии упрочнения поверхности.

одна из передовых технологий в этом направлении — PVD/CVD (Physical Vapor Deposition/Chemical Vapor Deposition) покрытия.

Разработка методов нанесения вакуумных покрытий началась в СССР еще в конце 60-х годов XX века. Первые советские установки для нанесения таких покрытий получили название «Булат». Технология была защищена зарубежными патентами в США, Великобритании, Франции, ФРГ, Японии, Италии.

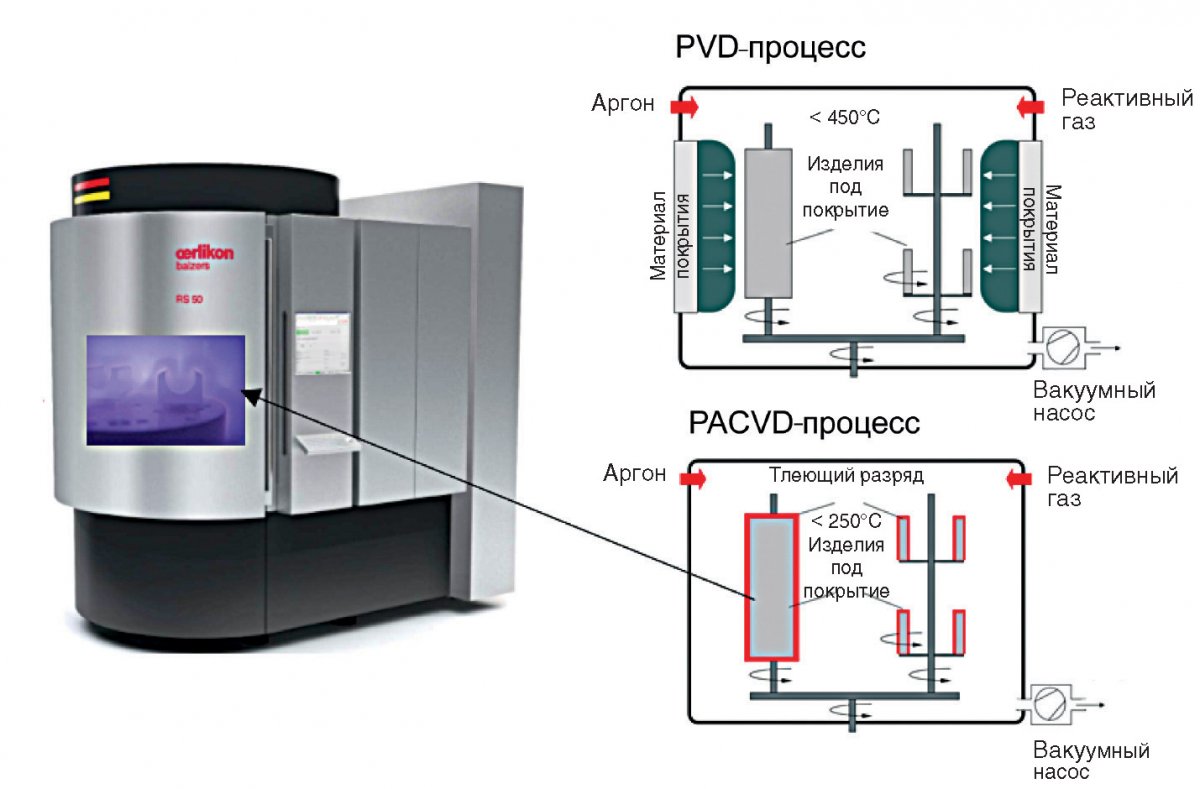

Суть технологии, если совсем упрощенно, такова. Изделие, на которое наносится покрытие, находится в камере низкого давления. Ионы металла физическими способами выбиваются из мишеней-заготовок, расположенных на стенках камеры, переносятся электрическим полем и осаждаются на поверхность изделия, захватывая по пути ионы реактивного газа и формируя в результате на поверхности изделия сверхпрочную металлокерамическую пленку. Такой способ называется PVD-процесс. Другой вариант, когда покрытие формируется химически непосредственно из реактивного газа. Такой способ называется CVD-процесс. Так, например, формируется алмазоподобное углеродное покрытие — PACVD-процесс (рис. 1).

Рис. 1. PVD/PACVD-установка RS-50 Oerlikon Balzers

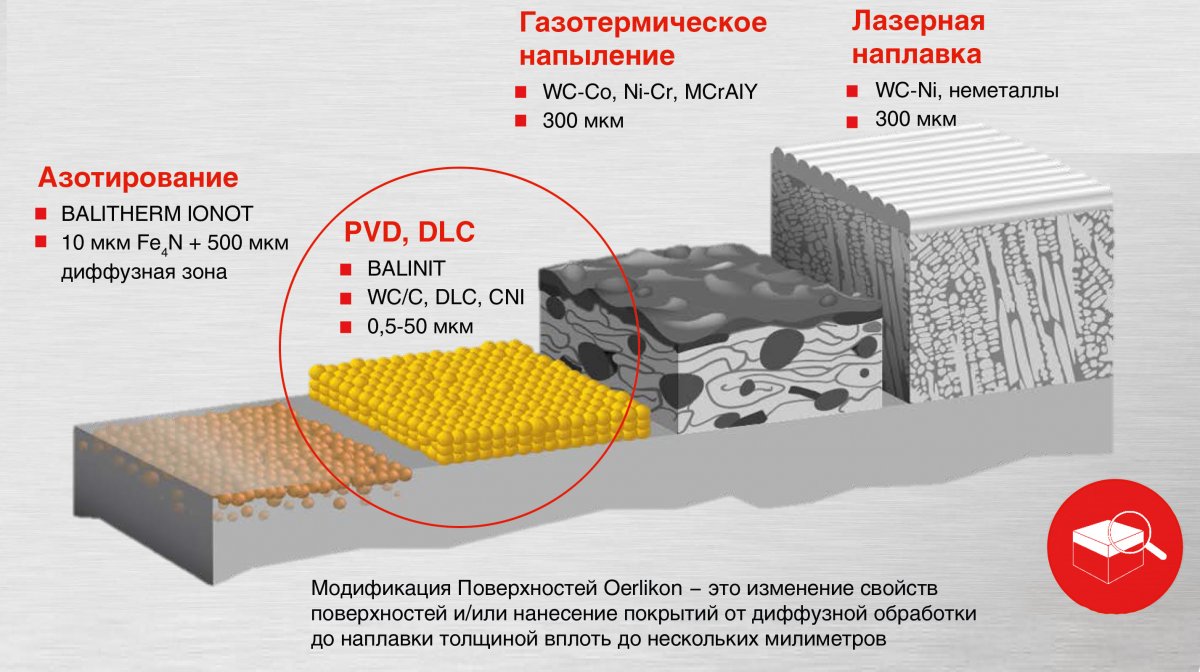

При том, что есть некоторое сходство с широко известным процессом азотирования, PVD/CVD — это все же именно покрытие, а не только изменение свойств поверхностного слоя металла. На поверхности формируется слой материала иного, чем материал самого изделия. Такие покрытия довольно тонкие, в основном — 2–8 мкм, иногда до 25 мкм и крайне редко — до 50 мкм. Для сравнения: достаточно широко применяемые в промышленности газотермические покрытия (Thermal Spray Coatings) имеют толщину от десятков мкм до нескольких мм (рис. 2).

Рис. 2. PVD/CVD-покрытие в ряду других способов нанесения покрытий и модификации поверхностей

Первым покрытием, которое наносилось таким методом, был нитрид титана. Такое покрытие до сих пор очень широко применяется как для упрочнения инструмента, так и в декоративных целях. Сверла с золотистым покрытием и сейчас можно найти в любом строительном магазине. Ну а золотистые купола храма Христа Спасителя известны на весь мир.

Эта технология получила развитие во всем мире, и сейчас процессы под аббревиатурами PDV/CVD (Physical Vapor Deposition / Chemical Vapor Deposition) широко применяются для упрочнения режущего и формующего инструмента, а также для повышения ресурса и снижения износа различных деталей машин и механизмов. Перечень составов PVD/CVD-покрытий сейчас не ограничивается одним только нитридом титана. В состав покрытий кроме титана могут входит алюминий, хром, вольфрам и другие металлы, из неметаллических материалов кроме азота также применяются углерод и кислород.

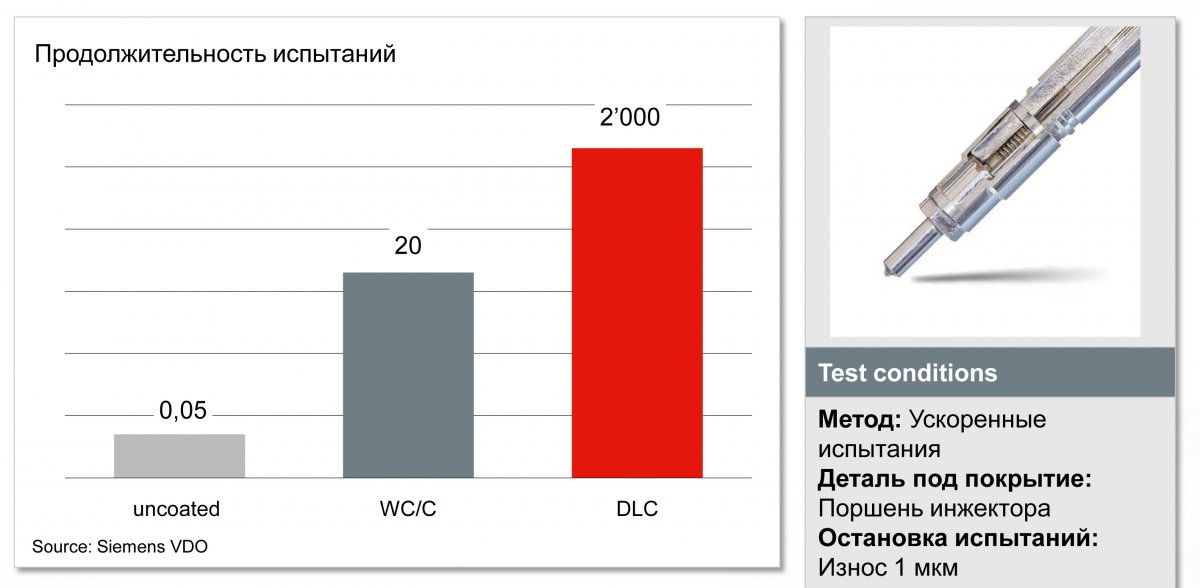

Если использование покрытий на режущем инструменте в России достаточно известно, то применение покрытий на деталях машин и механизмов в нашей стране пока встречается достаточно редко. Исключением являются разве что детали современной топливной аппаратуры. Системы впрыска топлива типа Common Rail практически не могут функционировать без PACVD-покрытий типа DLC ввиду существенного рабочего давления и скоростей движений деталей. Так что на компонентах и российских ТНВД есть PACVD-покрытие. Однако множество других применений, которые в мире уже широко распространены, для России пока еще редкость.

Применение PVD/CVD-покрытий для деталей

Применение PVD/CVD-покрытий для различных деталей можно условно разделить на 3 группы по выполняемым функциям.

1. Повышение функционала механизмов, где происходит скольжение одной детали по другой. Сюда можно отнести:

• Системы, где конструктивно обеспечивается в той или иной степени постоянное смазывание области сопряжения деталей, например, детали двигателей и систем впрыска топлива, зубчатые передачи, смазываемые подшипники скольжения, подшипники качения, радиально-поршневые и аксиальные насосы и т. п.

• Системы, где смазывание области сопряжения деталей неустойчивое и возможны ситуации «сухого» трения, или условия работы системы исключают применение смазки, например, запорная арматура, торцевые уплотнения, линейные направляющие, пластинчатые насосы, пневмосистемы.

Важнейшим кроме износостойкости требованием к таким покрытиям является низкий коэффициент трения. Для всех таких систем применяются низкофрикционные покрытия на основе углерода. Основные варианты углеродных и других покрытий для деталей будут описаны ниже.

2. Защита от эрозии при различных видах абразивного, гидроабразивного, каплеударного и других механических воздействий. Сюда относятся:

• Рабочие лопатки паровых и лопатки компрессоров газовых турбин, крыльчатки нагнетателей,

• роторы центробежных, роторных, шнековых и шестеренчатых насосов, рабочие узлы мешалок, диспергаторов химической и пищевой промышленности и т. п.

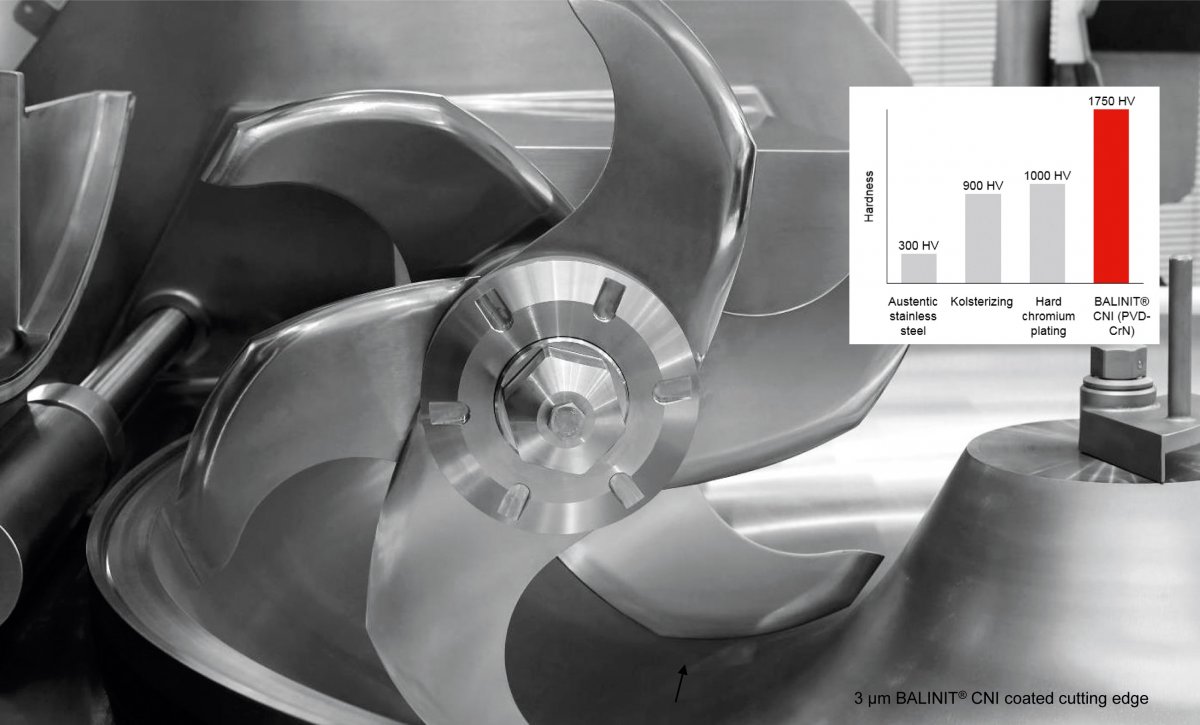

Здесь важнейшее требование — стойкость к различным видам механического воздействия. Применяются разные виды покрытий, но общие признаки — высокая твердость и большая, чем стандартно, толщина.

3. Функциональные и декоративно-функциональные покрытия специального назначения. Сюда можно отнести:

• Покрытия деталей пищевого оборудования,

• покрытия для медицинского инструмента,

• декоративные и другие покрытия.

Здесь важнейшие требования определяются областью применения. Например, для деталей пищевого оборудования должно быть исключено попадание в пищу веществ со вредным воздействием на организм человека и на сами пищевые продукты, хотя требования к износостойкости остаются по-прежнему на высоком уровне. Применяются различные виды покрытий после получения соответствующих сертификатов от уполномоченных контролирующих организаций.

Типы PVD/CVD-покрытий и их применение

1. Углеродные антифрикционные покрытия

Напомним, что углеродные покрытия применяются в механических системах, где происходит скольжение одной детали по другой.

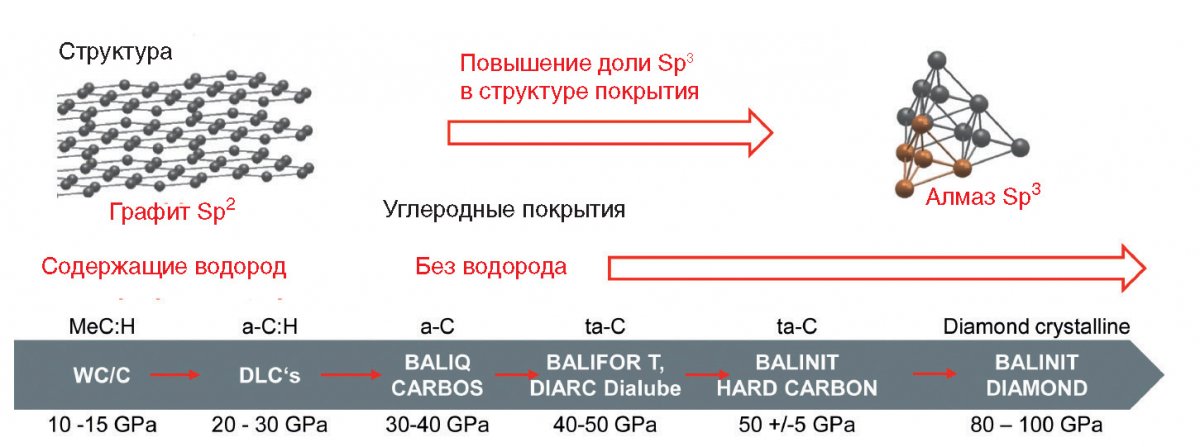

Уникальные свойства углеродных покрытий обусловлены тем, что сочетают в себе прочностные свойства алмаза и антифрикционные свойства графита. Прочность алмаза, как известно, обусловлена наличием сильных так называемых Sp3-связей кристаллической решетки. А в графите атомы углерода объединены Sp2-связями.

В углеродных покрытиях присутствуют как Sp2, так и Sp3-связи. Некоторые углеродные покрытия дополнительно усилены металлическими компонентами.

Среди применяемых углеродных антифрикционных покрытий следует выделить металлоуглеродные покрытия. Общее обозначение таких покрытий Me-C:H (металл-углерод-водород) покрытие. Основной вид распространенного углеродного антифрикционного покрытия, в составе которого содержится металл, в данном случае — вольфрам в форме карбида, это WC/C — композиция карбида вольфрама и аморфного углерода. Есть и другие варианты металлоуглеродных покрытий, например a-C:H:Si, но они для деталей оборудования применяются гораздо реже.

Другие углеродные покрытия не содержат металла, и их можно расположить в ряд по увеличению доли Sp3-связей в составе покрытия (рис. 3). В начале этого ряда находится покрытие типа a-C:H (аморфный углерод: водород), в составе которого кроме углерода имеется водород. Далее идут безводородные покрытия со все более возрастающей долей Sp3-связей в покрытии, в соответствии с которой возрастает и твердость.

Рис. 3. Классификация углеродных покрытий

Некоторое время назад все антифрикционные углеродные покрытия, включая WC/C, обозначались аббревиатурой DLC (Diamond Like Carbon), подразумевая высокую, алмазоподобную износостойкость. На данный момент термином DLC обозначают только a-C:H-покрытие, тогда как другие покрытия имеют собственные обозначения и «брендовые» названия.

Наиболее распространенные из углеродных покрытий на данный момент — покрытия WC/C и DLC. Фактически эти два типа покрытий занимают подавляющую часть рынка покрытий для компонентов, благодаря тому, что они защищают детали при самом распространенном в механике типе взаимодействия — скольжение и качение.

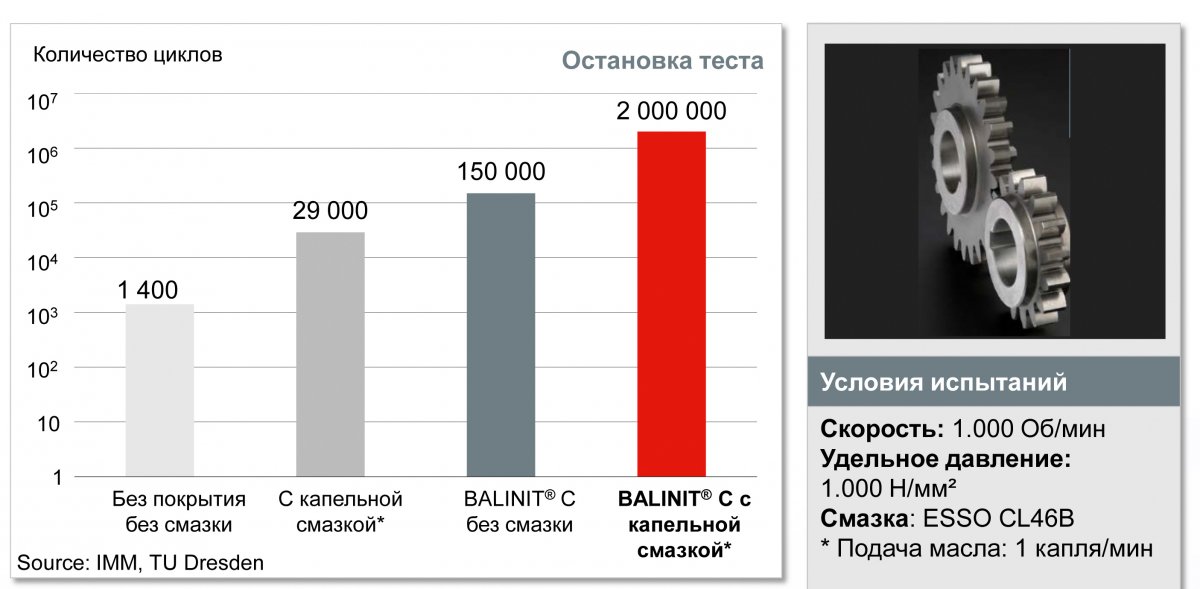

WC/C нашло широкое применение в зубчатых передачах (рис. 4), шариковых подшипниках с многократно увеличенным ресурсом, плунжерных системах, линейных и винтовых приводах, червячных редукторах и многих других.

Рис. 4. Испытания зубчатых передач с WC/C-покрытием и без него

DLC-покрытие получило самое широкое распространение прежде всего благодаря тому, что это покрытие является основным способом обеспечения надежной работы деталей современных систем впрыска топлива (рис. 5). Однако сейчас оно очень широко применяется и в насосных системах — торцевые уплотнения, в буровом оборудовании, при производстве деталей современных станков, в часовых механизмах, в текстильном машиностроении, при производстве запорной арматуры и во многих других областях.

Рис. 5. Испытания ТНВД с DLC-покрытием и без него

Более твердые углеродные покрытия (типа a-C, ta-C и далее) пока еще достаточно дороги, но уже довольно часто применяются на деталях сложной насосной техники и в других системах, где нужна сверхвысокая износостойкость при взаимном скольжении деталей.

2. Покрытия для защиты от эрозионного и абразивного износа

Прежде чем обсуждать применение PVD/CVD-покрытий для защиты от данных типов износа, необходимо отметить следующий факт. Репутация тонких покрытий в России была в свое время очень серьезно подпорчена неудачными и неквалифицированными попытками внедрить нитрид титана толщиной 1–2 мкм. В свое время такие эксперименты проводились широко и с большим энтузиазмом, но без глубокого понимания физической сути эрозионного и абразивного воздействий и без качественной подготовки поверхности деталей под покрытие.

Современные PVD-покрытия имеют совсем другие характеристики по физическим параметрам. Это совсем не «тот самый микронный слой нитрида титана», хотя и он используется в ряде случаев. Подготовка поверхности детали под покрытие сегодня производится по отработанным и проверенным технологическим процессам. Выбор состава покрытия и расчет необходимой толщины производится с учетом всех особенностей эксплуатации изделия. Проводится контроль параметров на образцах-свидетелях.

Так работают лидеры отрасли нанесения PVD/CVD- покрытий.

Рис. 6. Покрытие на штанговых муфтах насосов защищает и саму муфту, и трубу от износа за счет низкого коэффициента трения

Однако вернемся к вопросу о защите от эрозионного износа. Если углеродные покрытия применяются в механических системах, где происходит скольжение одной детали по другой, то износостойкие покрытия применяются там, где происходят другие виды воздействий на поверхность. Это может быть абразивный износ, каплеударная эрозия, гидроабразивное воздействие и другие виды воздействий.

Конечно, нельзя однозначно разделить один вид взаимодействия от другого. При любом взаимном скольжении деталей, даже с самой лучшей смазкой, всегда есть и абразивный, и другие виды износа. Так, например, штанговые муфты насосов механизированной добычи нефти скользят по стенкам труб в скважине, испытывая, среди прочего и абразивное воздействие. Высокопрочное DLC- покрытие не только снижает трение, но и защищает от абразивного износа. Поэтому, когда мы говорим о покрытиях для защиты от эрозионного износа, мы иподразумеваем, что детали работают в таких условиях, когда прямое эрозионное воздействие является основным фактором, вызывающим износ детали.

Для защиты от эрозионного воздействия применяются прежде всего покрытия с высокой твердостью и большой толщины. Это несколько видов нитридных покрытий. Например, покрытие TiAlN имеет твердость 3200 HV и более. При такой твердости расчетная стойкость к абразивному износу в 100 и более раз выше, чем у самой прочной стали, а стойкость сопротивления точечному продавливанию или пробиванию, как, например, при абразивно-струйном воздействии, выше в 10 раз.

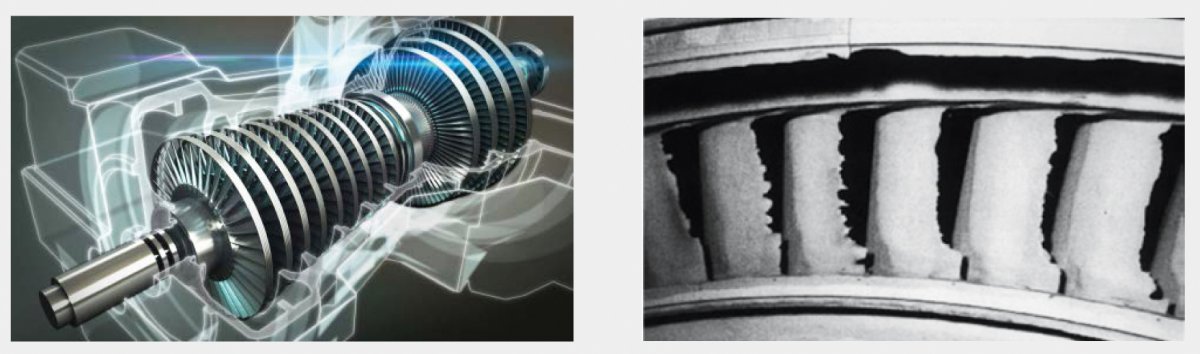

Такие покрытия применяются в центробежных насосах на крыльчатках открытого типа, на рабочих поверхностях роторных, шестеренчатых и винтовых насосов — особенно если перекачиваемая среда содержит в своем составе абразивные частицы, на лопатках паровых турбин (рис. 7), которые подвергаются интенсивной каплеударной эрозии.

Рис. 7. Лопатки выхлопных трактов паровых турбин подвергаются интенсивной каплеударной эрозии

3. Покрытия специального назначения

По цели применения к защитным покрытиям можно отнести некоторые функциональные покрытия специального назначения. Например, покрытия, защищающие ответственные детали авиалайнеров от износа или детали, износ и отказ которых может оказаться смертельно опасным (рис. 8).

Рис. 8. PVD-покрытие защищает детали крепления двигателей и шасси пассажирских авиалайнеров от фреттингового износа

Детали пищевого оборудования, контактирующие с продуктами питания, не должны подвергаться коррозии под воздействием соли и жидкостей, содержащихся в продуктах. Поэтому для их изготовления используют аустенитные нержавеющие стали, имеющие, как правило, достаточно невысокую твердость. Это приводит к тому, что, например, ножи мясорубок или блендеров, изготовленные из такой стали, достаточно быстро потеряют остроту. Нанесение PVD-покрытий типа CrN, TiN и некоторых других типов покрытий защищает такие стали от механического износа и, поскольку такие покрытия сами по себе имеют очень высокую химическую стойкость, дополнительно увеличивают стойкость деталей из нержавеющих сталей в соленой среде пищевых продуктов.

Рис. 9. Ножи пищевого оборудования с PVD-покрытием имеют в 5–10 раз больший ресурс, чем без него

Без покрытий не обходится и медицинский инструмент (рис. 10). Покрытия позволяют сохранить остроту скальпеля в ходе операции, защищают медицинские инструменты от налипания биологических жидкостей и тканей, имея разный цвет, упрощают пользование, предотвращают бликование. Есть покрытия, которые за счет содержащегося в составе покрытия серебра имеют бактерицидные свойства.

Рис.10. Медицинские инструменты с сертифицированным PVD/CVD-покрытием

Сфера применения PVD/CVD-покрытий с каждым днем расширяется. Они повышают ресурс деталей оборудования, снижают энергопотребление при работе оборудования, повышают надежность в самых ответственных узлах и удобство пользования оборудованием. В отличие от гальванического хромирования, нанесение покрытий не сопряжено с использованием опасного шестивалентного хрома.

PVD/CVD-покрытия все больше входят в нашу жизнь. По сути, они делают наши изделия ближе к природе, а значит эффективнее. Все природные объекты так или иначе имеют поверхностный слой: это кожа человека и животных, кора дерева, клеточная оболочка, защищающая и отличающаяся от того, что находится под ним. Мы приближаем наши изделия к тому, что давно придумала природа: покрытия помогают жить.

ООО «Оерликон Бальцерс РУС»

Руководитель направления

«Прецизионные компоненты» Николай Балдаев

Mоб.: +7 916 0414771

Nikolai.Baldaev@oerlikon.com

Изображения являются собственностью Oerlikon Balzers и предоставлены ООО «Оерликон Бальцерс Рус»

Источник журнал "РИТМ машиностроения" № 7-2020