Современные машиностроительные производства требуют повышения контроля качества результатов производственных процессов. При этом особую роль отводят двум составляющим: снижению ошибок в оценке качества изделия, в том числе вызванных человеческим фактором, и переходу от выборочного к поточному контролю продукции. В связи с этим требуются новые бесконтактные инструменты и методики проведения контроля, а также место хранения и обработки полученной информации о качестве изделия.

Существующие технологии заготовительного и машиностроительного производств неразрывно связаны друг с другом. Проектируя новые машины, необходимо декомпозировать систему на отдельные детали, звенья и механизмы, которые будут работать синхронно друг с другом, реализуя основную функцию всей машины. На пути построения техносферы человек сильно преобразует природу и учится у нее разрабатывать более энергоэффективные технологии, детали и машины на основе понятных и сформулированных им законов. О симбиозном взаимодействии естественной природы (биосферы) и продукта разумной деятельности человека (техносферы) с возникновением новой среды взаимодействия общества (ноосферы) говорил В. И. Вернадский в своей работе «Биосфера и ноосфера» [1]. Становление ноосферы принято оценивать по конкретным результатам, вызванным социально-культурно-политической активностью человека. Их оценка может проводиться инструментами теории научно-технического прогресса, например, через определение технологического уклада (ТУ), либо более частным видом, инструментом ТРИЗ, связанным с развитием отдельно взятой технической системы, ее отдельных параметров [2]. Настоящее время XXI века связано с наступлением шестого технологического уклада, с осознанным созданием и разработкой человеком наноматериалов (графен) и нанотехнологий (самоорганизация наночастиц). Каждый из укладов может быть описан инструментами экономической теории, например, технологическими укладами по циклам развития Кондратьева.

Однако полный переход на шестой технологический уклад возможен при достижении определенных результатов на предыдущем уровне, т. е. на пятом технологическом укладе. Совокупность требований к пятому ТУ представлена в разных странах разными концептами, например Industry 4.0 («Производство 4.0»), который является составной частью четвертой промышленной революции, наступившей после 1960-го года с появлением первых компьютеров. Работа над продвижением на пятом и шестом укладах, а также контроль над результатами деятельности человека возможны лишь при высокой степени автоматизации. Одним из элементов автоматизации является машинное зрение. Основными его свойствами являются: распознавание объектов, 2D/3D-реконструкция объекта, оценка точности путем сравнения с чертежом, 3D-моделью или со статистическими данными. Основной целью реализации машинного зрения является создание геометрического цифрового двойника [3]. Дело в том, что человеческий глаз отрегулирован природой на уровень безопасности, который синхронизирован с инстинктом самосохранения и который не различает детализацию объектов, размеры которых не представляют опасности для человека. Но при создании деталей и машин существенными являются все уровни, и поэтому требуются инструменты для оценки точности по макро-, мезо-, микро- и наноуровням.

Существуют устоявшиеся формы контроля продукции на производстве, которые подразделяются по разным признакам, например, по возможности или невозможности использования изделий после контроля (разрушающий или неразрушающий контроль), по стадии технологического процесса, на котором он проводится (входной, операционный, приемочный) и другие [4, 5]. Современные системы 3D-сканирования, применяемые на действующих машиностроительных производствах, работают на макро- и мезоуровнях. Они позволяют вести контроль как в режиме летучего и подвижного (или инлайн), так и в режиме стационарного (постового) выборочного контроля, проводить поточный контроль, работать в разных условиях освещения, выявлять отклонения прозрачных и горячих объектов, работать с отдельными объемными или листовыми деталями, а также со сборочными единицами, определяют пригодность детали и сборки по заданным отклонениям и полю допуска. В свою очередь, они подразделяются на оптические (структурированный подсвет) и лазерные, работающие как непрерывно, так и импульсно на разных длинах волн (белый, красный или синий видимый свет).

Самым распространенным устройством сканирования являются 1D-сканеры, сканирование в которых осуществляется линейным лазером или линейно перемещающимся источником света. К ним, например, можно отнести офисные сканеры и сканеры матричных штрихкодов. Время появления последних относится к 1950-м годам, когда в США возникла необходимость быстрой идентификации товара, на основе азбуки Морзе. Они называются имаджерами (imager). Для быстрого получения изображения, информация в котором изменяется в двух направлениях по плоскости или поверхности, применяют 2D-сканеры. Например, к ним относятся имаджеры для сканирования QR-кодов (QR code — quick response code, разработанный в Японии компанией Denso-wave в 1994 году для автомобильной промышленности), работающие на нескольких линейных лазерах или лазерных узорах (паттернах).

Появление 3D-сканеров стало возможным благодаря развитию микроэлектронной базы и разработке оптического датчика — позиционно-чувствительного устройства (ПЧУ или PSD — position sensitive device) для измерения положения светового пятна. Датчик может быть изотропным, т. е. непрерывно передающим сигнал с чувствительной поверхности, и дискретным, т. е. передающим независимые сигналы с отдельных участков чувствительной поверхности. На дискретном типе ПЧУ построены современные ПЗС- и КМОП-матрицы, применяемые в современных 3D-сканерах, как лазерных, так и оптических, работающих на основе структурированного подсвета.

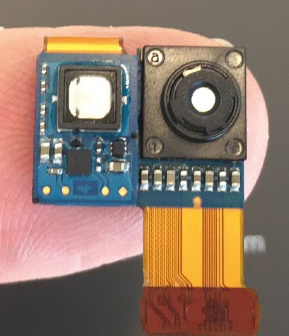

Для мобильных устройств, а также устройств таких, как датчики Kinect для Xbox или Occipital Mark для iPad, или устройств дополненной реальности (AR – augmented reality), таких как HoloLens или Magic Leap, ведутся разработки небольших датчиков глубины. На рис. 1а представлен один из таких датчиков, разрабатываемый компанией Sony Depthsensing Solution [6], который является самым маленьким датчиком глубины в мире для времяпролетных сканеров (ToF — time-of-flight). Также на рынке существуют и другие решения от известных производителей микроэлектроники, например датчик Holkin от компаний Leica Camera и PDM Technologies (рис.1б).

а)

б)

Рис. 1. Времяпролетные датчики изображения

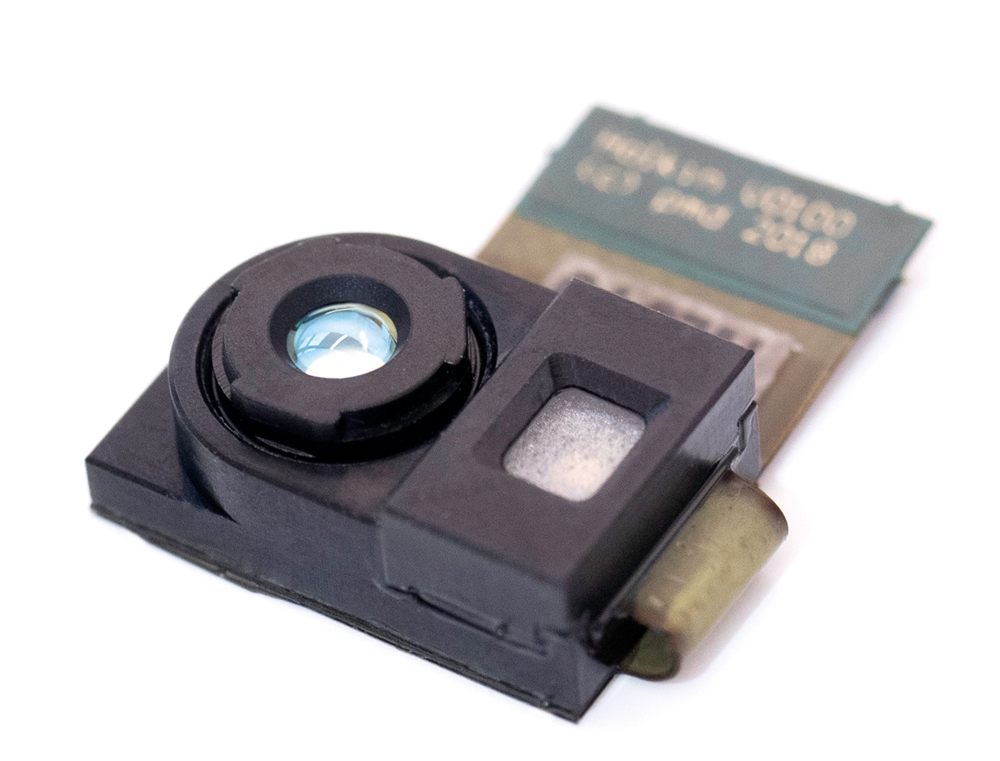

На рис. 2 представлена классификация устройств. Задачей несложной классификации является однозначный выбор типа устройства (сканера). Пусть требуется получить объемную геометрию. Тогда единственным подходящим результатом для этого будет получение облака точек. Дальнейшим определяющим фактором выбора между фотограмметрией (ФГМ), лазерным сканером (ЛС) и сканером на основе структурированного подсвета (ССП) будет являться область применения и размеры сканируемого объекта. Существуют классификации сканирующего оборудования по ряду признаков, например, в зависимости от длины волны света источника [7], от метода организации измерения (физические явления) [8–10], от области применения [11].

Рис. 2. Классификация бесконтактных сканеров

Сканирующие 2D- и 3D-системы применяют для получения геометрической информации об объекте. На основании полученного результата можно подготовить: карту отклонений геометрических размеров (КОГР, активная или пассивная форма), сопоставить допуски по форме и расположению, точную 3D-модель для численного анализа или определить скорости, перемещения и деформации отдельных точек исследуемого изделия.

Основным алгоритмом оценки расстояния между точками поверхности деталей для оптических систем является метод триангуляции, основу которого составляет алгоритм распознавания схожих точек на двух сканах и расчет расстояния по методу треугольника. Самый распространенный способ, появившийся в геодезии и картографии в середине XX века, — метод фотограмметрии. Автоматизация этого способа и получение сканов в виде облаков точек вместо фотографий сокращает время расчета расстояния между точками. Тем не менее распознавание точек поверхностей по триангуляционному методу является длительной процедурой, поэтому для больших объектов (автомобили, корабли, самолеты, поезда) применяются альтернативные варианты реализации алгоритма, которые распространены в лазерных трекерах или лидарах и делятся на времяпролетные (для импульсных 3D-сканеров) и фазосдвиговые (для интерференционных 3D-сканеров) алгоритмы оценки расстояния [12].

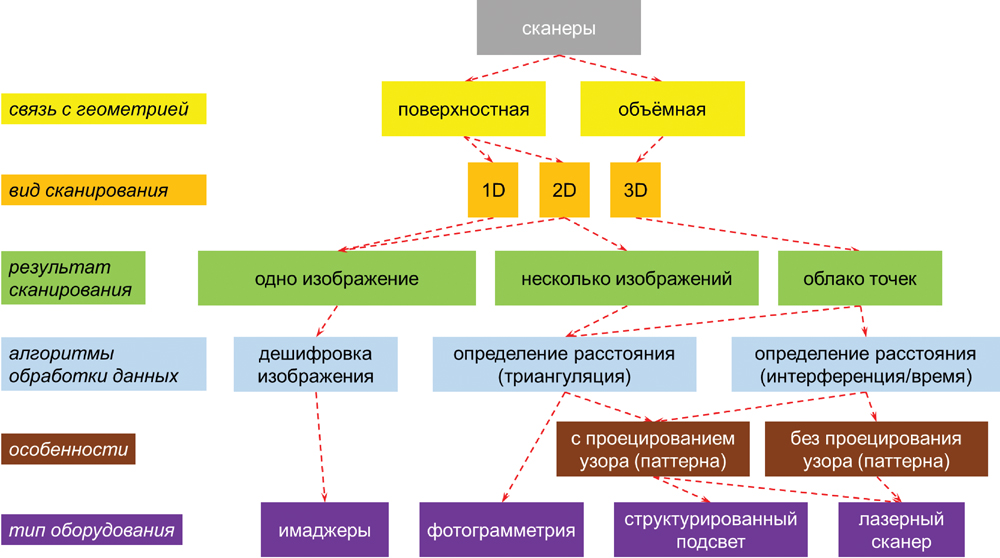

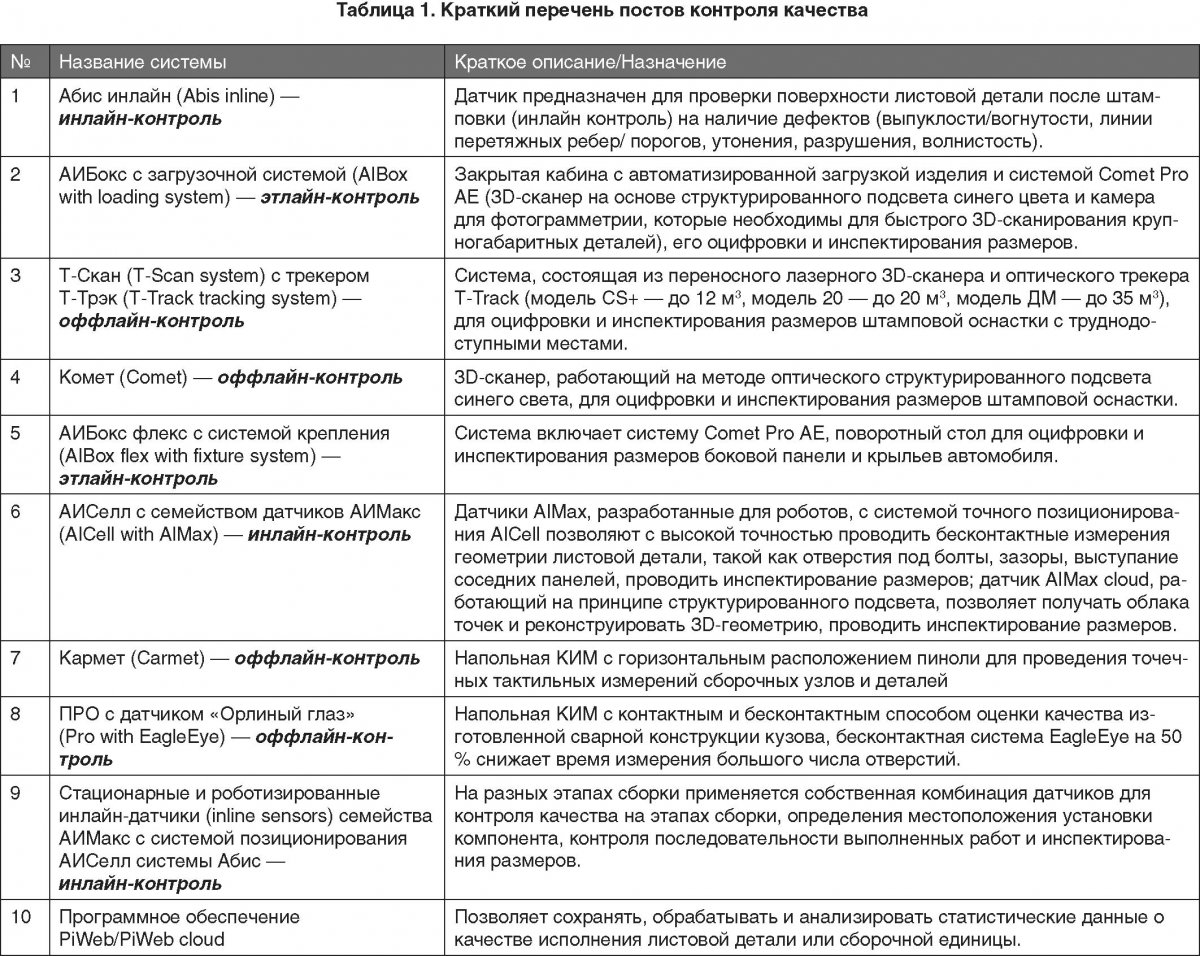

На рис. 3 показан концепт интеграции машинного зрения на основе оптического и лазерного 3D-сканирования, разработанный германской компанией Zeiss, применительно к автомобильному заводу [13]. Типы контроля и разрабатываемые устройства делятся на три большие группы: inline (инлайн, аналог подвижного или летучего контроля, обычно применяется для поточного контроля при времени контроля менее 1 минуты), atline (этлайн, обычно применяется при выборочном контроле и времени контроля от 5 до 15 минут) и offline (оффлайн, обычно применяется при выборочном контроле и времени контроля от нескольких минут до часов). Последние два типа контроля являются аналогами стационарного контроля и различаются по степени удаления от производственного участка и требуемой точности сканирования.

![Рис. 3. Концептуальное решение компании Zeiss по внедрению машинного зрения на производстве автомобильных кузовов (штамповка и сборка) и сборки автомобиля [7]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris3_rhythm_of_machinery_4_2020.jpg)

A — изготовление штампового инструмента и оснастки; B — участок штамповки; C — сборка узлов; D — центр измерений; E — сборка кузова; F — покраска кузова; G — итоговая сборка; H — центр сбора и обработки данных (метрологическая подсеть); 1 — участок штамповки; 2 — участок контроля 3D-геометрии; 3 и 4 — участки контроля штамповой оснастки; 5, 6, 7 и 8 — участки контроля сборочных единиц; 9 — сборочный конвейер; 10 — дата-центр.

Рис. 3. Концептуальное решение компании Zeiss по внедрению машинного зрения на производстве автомобильных кузовов (штамповка и сборка) и сборки автомобиля [7]

На разных этапах производства применяются различные типы устройств, например, контактные и бесконтактные устройства, определяющие положение точек на поверхности объекта, бесконтактные статические или динамические датчики, собирающие информацию о поверхностной или объемной геометрии изделия, роботизированные датчики, собирающие информацию о точности изготовления как отдельных листовых деталей и сборочных единиц, так и всего автомобиля. Полная размерная идентификация об автомобиле передается в общий центр хранения и обработки данных по одной из предназначенных для этого подсетей (таблица 1). Сравнение результатов 3D-сканирования с результатами 3D-моделирования в CAD (Computer Aided Design) программах осуществляется в программах класса CAI (Computer Aided Inspection), которые также подразделяют на программы для инлайн, этлайн и оффлайн-контроля. По результатам сравнения CAI-программа, например, GOM-Inspect, наносит цветовые поля и позволяет отобразить отклонение размеров либо по текущим значениям, либо по полю допуска. Для большей наглядности, например, программа Polyscan Control Center от компании Polyrix позволяет осуществлять живое инспектирование размеров (Live Inspection) за счет обратного проецирования результатов сравнения в CAI-системе на объект измерения (рис. 4).

![Рис. 4. Обратное проецирование результатов измерений системы Polyrix [14].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris4_rhythm_of_machinery_4_2020.jpg)

Рис. 4. Обратное проецирование результатов измерений системы Polyrix [14].

В рамках представленного компанией Zeiss концепта в цифровое производство, основанного на умных («smart») производствах, могут быть имплементированы решения других компаний, таких как GOM Inspect, Polyrix, Hexagon, RangeVision, Artec, Creaform, Cognex, LMI Technologies и других. Каждое предлагаемое техническое решение может иметь узкую область применения. Например, для идентификации геометрических отклонений деталей, имеющих одинаковое сечение по высоте детали, стоит применять триангуляционные камеры. Для контроля головки болта и резьбы применяется несколько камер, получающих изображения области интереса на высоких скоростях перемещения объектов. Рассмотренные случаи применяются при реализации поточного сканирования и контроле геометрии каждого изделия.

Для контроля листовых деталей, имеющих криволинейные поверхности, применяются 3D-сканеры, размещаемые либо стационарно на треногах/штативах, либо на линейных направляющих/колоннах, образуя портальные 3D-сканеры, либо на роботах.

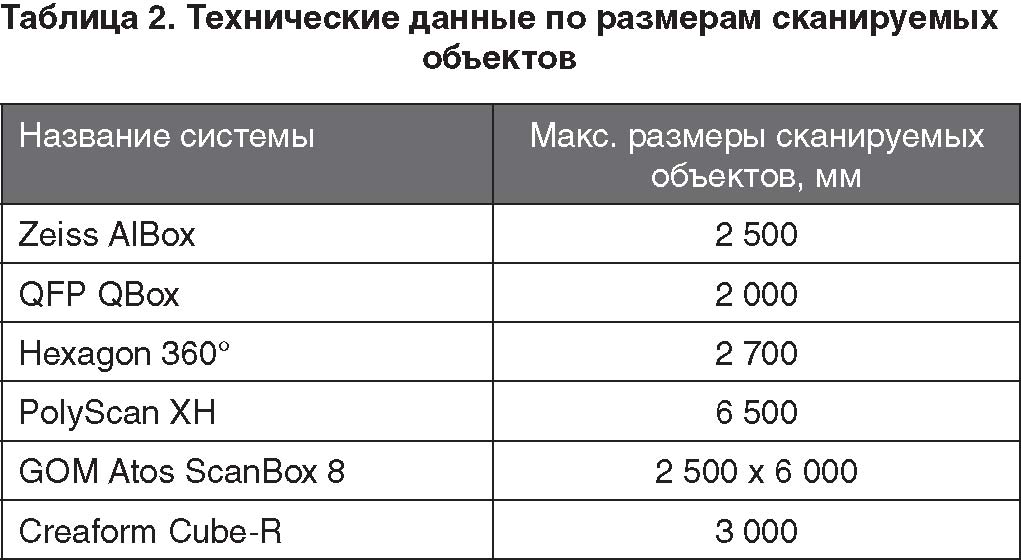

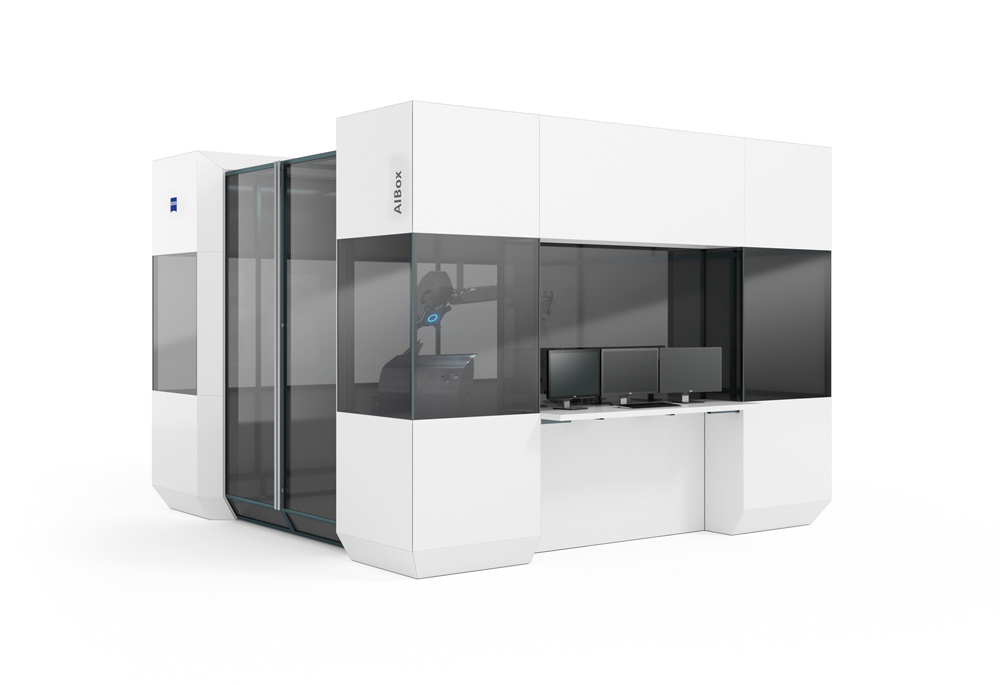

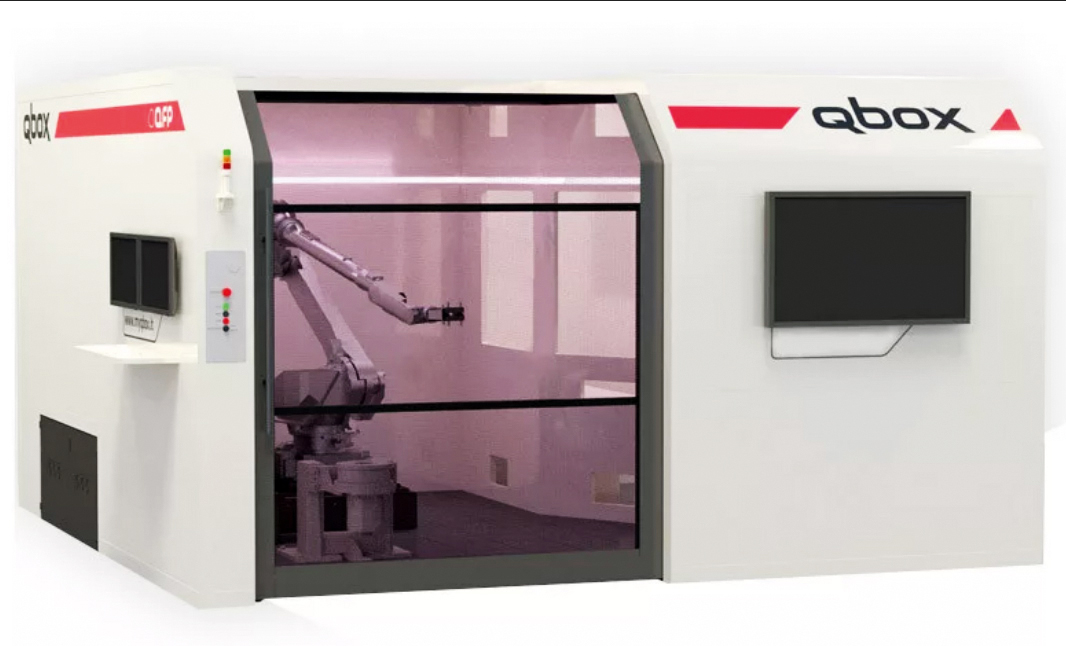

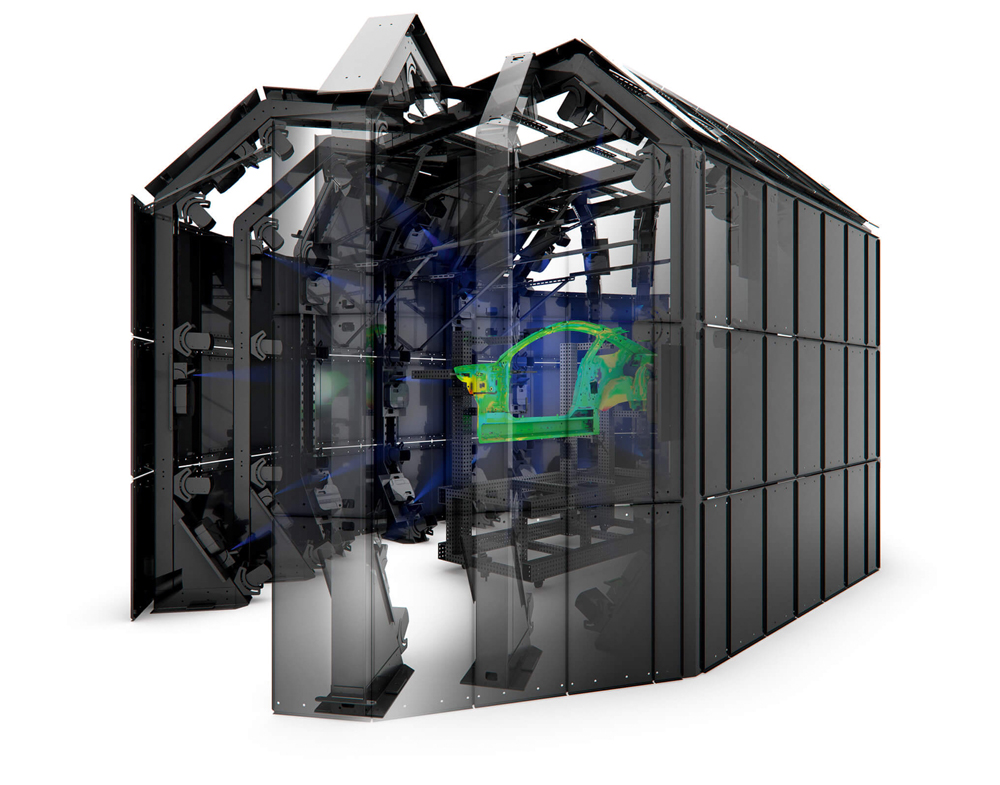

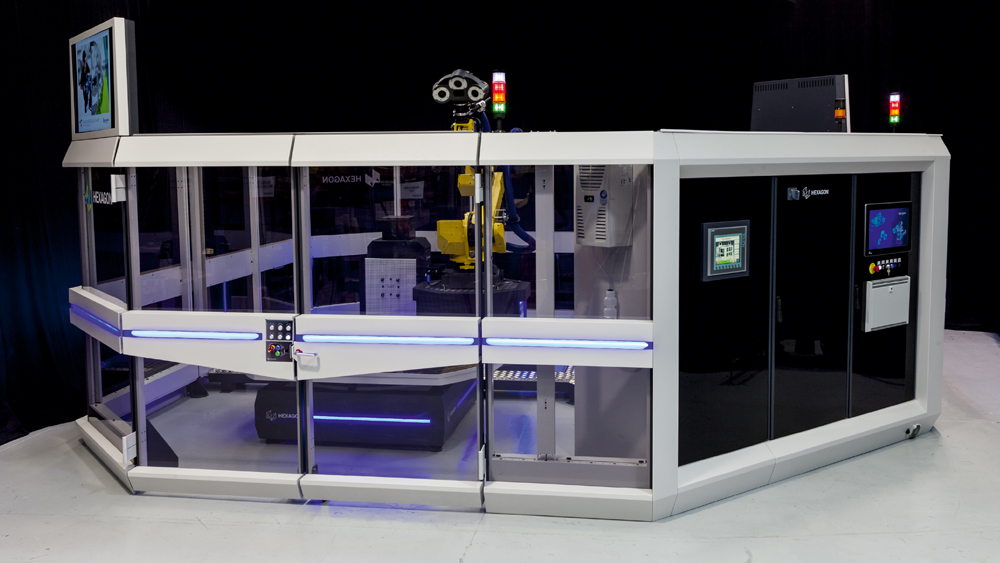

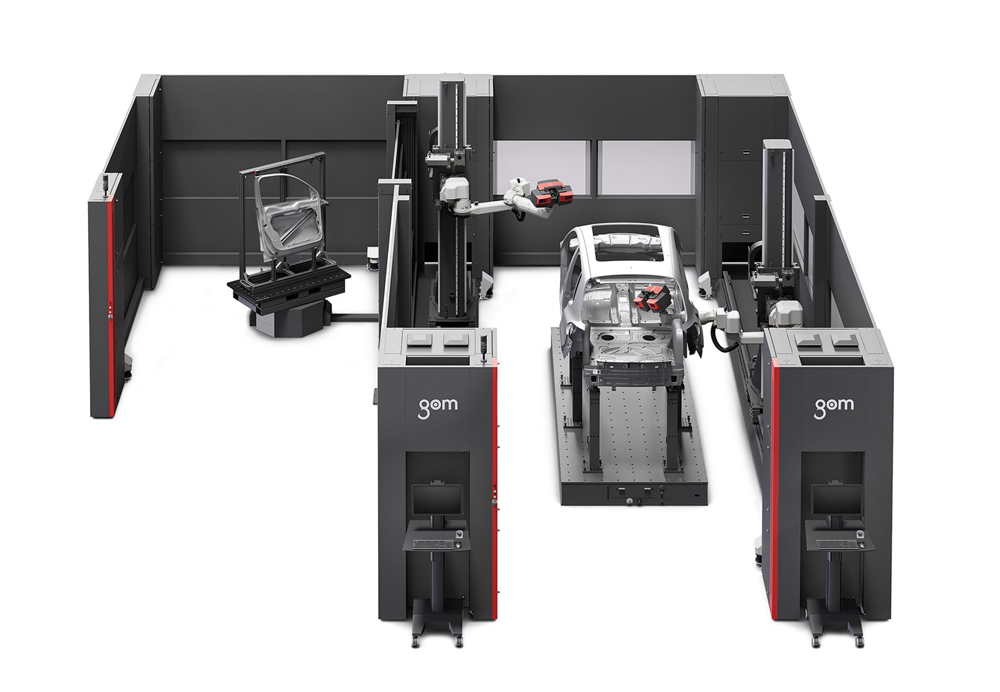

Системы GOM, Zeiss, Polyrix и Hexagon позволяют реализовывать модульное построение измерительных ячеек, ориентированных на автомобильную промышленность (рис. 5 и таблица 2). Такой подход дает возможность проводить 3D-сканирование среднеразмерных объектов и сборок, а также увеличивать число одновременно сканируемых объектов и сокращать время на сбор и обработку геометрической информации об объекте. Максимальный размер объектов не превышает 6 500 мм.

а) Zeiss AIBox

б) QFP QBox Power

в) PolyScan XH

г) Hexagon 360°

д) GOM Atos ScanBox 8

е) Creaform Cube-R

Рис. 5. Автоматизированные кабины/ячейки контроля точности геометрии изделий

При отсутствии роботизированных кабин для получения 3D-моделей со средними габаритными размерами применяют переносной лазерный сканер с лазерным трекером (ЛСЛТ) или оптический сканер со структурированным подсветом и с опорной сетью, полученной при помощи фотограмметрии (ОСФГМ) или тактильных (контактных) измерительных инструментов, например T-Point (Zeiss), Faro Edge Arm (Faro), Romer Absolut Arm (Hexagon).

Рассмотрим несколько случаев практического применения систем сканирования в разных областях заготовительного и машиностроительного производств.

Кузнечно-штамповочное производство

В штамповочном производстве существует много задач, в которых могли бы быть применены системы машинного зрения. На рис. 6 показан пример инспектирования от компании GOM (Gesellschaft für optische Messtechnik — Общество по оптическим средствам измерения), с 2019 года вошедшей в группу компаний Zeiss, применительно к кузовостроению и сборке автомобиля. Кроме операций листовой штамповки также существуют операции горячей штамповки. Известно, что при повышенных температурах оптические системы сильно искажают геометрию вследствие интенсивного конвективного теплообмена нагретого материала с окружающей средой. Кроме того, с повышением температуры свыше 700 °C металл начинает передавать тепло через излучение и изменяет свой цвет. Даже при отсутствии нагрева заготовки после деформирования в результате пластической деформации температура материала увеличивается в 2–3 раза. Таким образом, применение 3D-сканеров на основе структурированного подсвета является целесообразным тогда, когда температура меняется не более чем на 5–10 % от исходного значения. Ряд исследований показывает, что лазерные сканеры красного или синего цветов дают более точные результаты [15–18] при разных технологических условиях протекания процесса.

![Рис. 6. Оценка качества сборки кузова легкового автомобиля на роботизированной станции GOM ATOS ScanBox 8160 [19]: а) общий вид работы роботизированных 3D-сканеров GOM Atos; б) вид кузова сверху–сбоку; в) вид кузова снизу–сбоку; г) пассивный вариант КОГР.](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris6_rhythm_of_machinery_4_2020.jpg)

Рис. 6. Оценка качества сборки кузова легкового автомобиля на роботизированной станции GOM ATOS ScanBox 8160 [19]: а) общий вид работы роботизированных 3D-сканеров GOM Atos; б) вид кузова сверху–сбоку;

в) вид кузова снизу–сбоку; г) пассивный вариант КОГР.

![Рис. 7. Устройство автоматического контроля качества поковки [20].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris7_rhythm_of_machinery_4_2020.jpg)

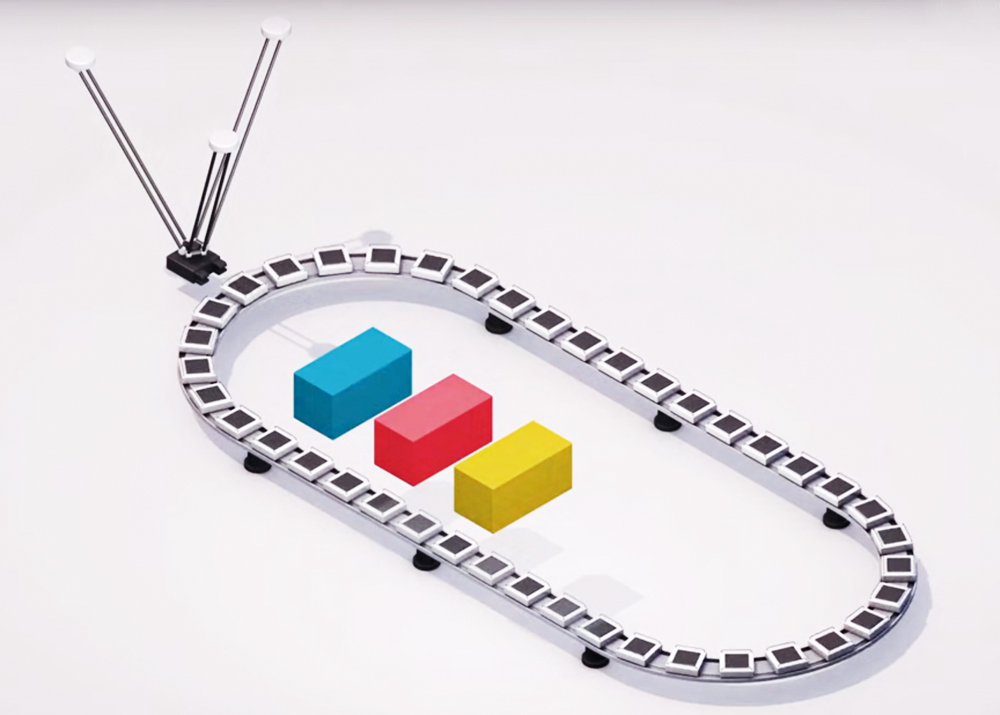

Рис. 7. Устройство автоматического контроля качества поковки [20].

На рис. 7 показана роторно-конвейерная установка для контроля качества поковки. На позиции 1 происходит загрузка поковки с конвейера в гнездо ротора, на позиции 2 осуществляется контроль геометрии. Линейный лазерный сканер QuellTech позволяет выявить дефект кромки верхней грани поковки, полученной методом холодной объемной штамповки, и при превышении допустимого значения поковка выбраковывается автоматически. Далее на позиции 3 проводится выбраковка, а на позиции 4 годная поковка по склизу выгружается в тару.

При разработке штампового инструмента компанией PWO применяется система GOM Atos, что позволяет ей ускорить изготовление штамповой оснастки без потери качества изготовления отдельных компонентов и сборки. Применение традиционной КИМ требовало бы до 5 часов кропотливой работы для создания карты отклонений. Однако 3D-сканер позволяет сократить время инспектирования до 30 минут. Также результаты сканирования могут быть использованы для определения мест интенсивного износа инструмента, определения количества циклов нагружения инструмента до появления неисправимых дефектов. В работе [21] приводится пример реализации методики оценки степени износа инструмента для горячей объемной штамповки и выявления разрушения материала при помощи оптического сканирования.

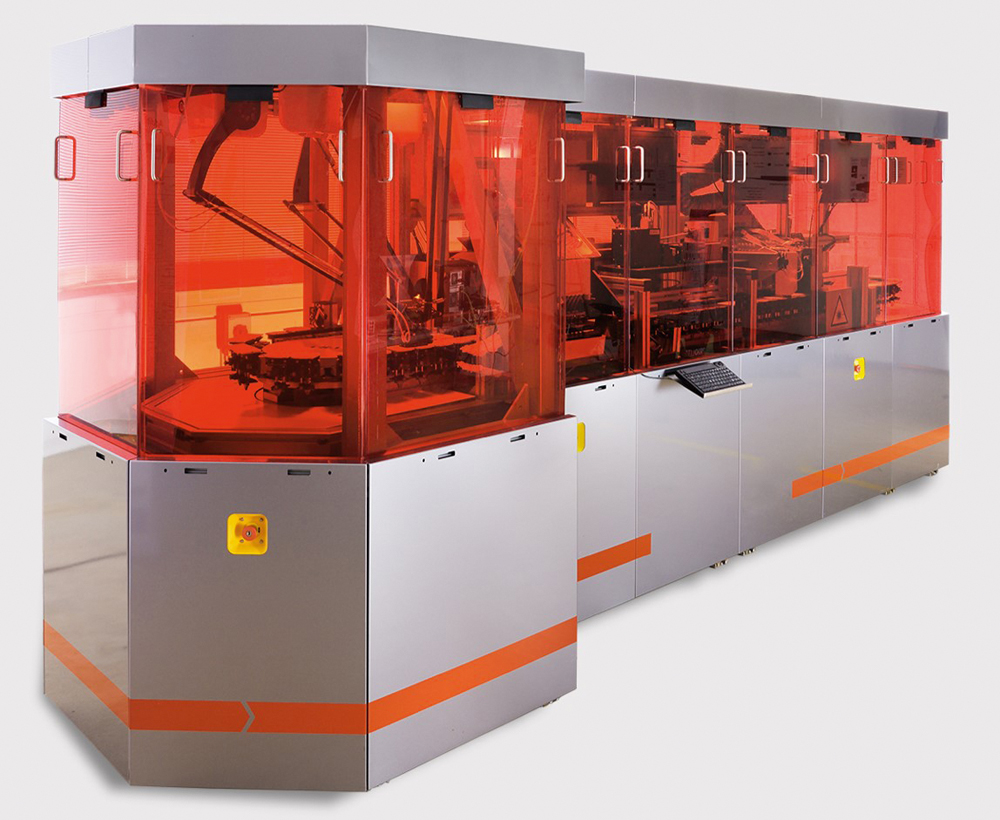

Аддитивное производство

Голландская организация прикладных научных исследований (TNO) в консорциуме со шведскими, голландскими, английскими компаниями, а также Бирмингемским университетом, в рамках седьмой рамочной программы (Seventh Framework Programme) поддержки исследований комиссией ЕС разработали концепт производственной линии карусельного типа для массовой 3D-печати металлических прототипов Hyproline (рис. 8). Помимо печатающего устройства предусмотрена бесконтактная обработка поверхности на основе лазерной абляции, а также поточное 3D-сканирование с целью сравнения полученной 3D-геометрии с эталонной, исходной 3D-моделью. Модуль для сканирования разработан на основе лазерного датчика Micro-Epsilon красного света, работающий на принципе триангуляции.

а)

б)

в)

г)

Рис. 8. Применение лазерного сканирования для оценки точности 3D-печати в концептуальном 3D-принтере TNO Print Valley Hyproline: а) общий вид 3D-принтера; б) карусельная схема организации движения прототипов;

в) место установки модуля 3D-сканирования; г) результат реконструкции поверхности прототипа после сканирования.

Также оптическое и лазерное сканирование применяется для создания 3D-моделей, как основа реверсивного инжиниринга, позволяющего исправить или внести изменения в конструкцию существующей детали и разработать для нее технологию 3D-печати. Среди технологий заготовительного производства именно аддитивные технологии имеют высокую степень дигитализации и наиболее органично сочетаются с технологиями сканирования объектов. Сложные формы биологических объектов трудно получить методами прямого моделирования. Зато они могут быть оцифрованы и исправлены в программном обеспечении, а далее изготовлены по одной из технологий 3D-печати из разных доступных материалов. Не стоит забывать и о возможности проведения топологической оптимизации отсканированных объектов, результаты которой преимущественно реализуются на практике методами 3D-печати.

Литейное производство

Американская компания Брадкен (Bradken), специализирующаяся на производстве стальных отливок для нефтегазовой, энергетической и судостроительной областей производства, применила систему GOM Atos для бесконтактного оптического 3D-сканирования. Система работает по методу структурированного подсвета в узком интервале синего цвета, что гарантирует сохранение качества сканирования при дневном освещении. При применении переносных (ручных) 3D-сканеров работа осложняется тем, что подобные системы имеют небольшое поле сканирования и итоговый процесс реконструкции занимает продолжительное время.

Для отливки, представленной на рис. 9, общее время от начала сканирования до получения КОГР составило 8 часов. Повышение качества изделия состоит не только в том, чтобы получить результаты измерений на стадии окончательного приемочного контроля, но и в возможности использования результатов измерений для изменения входных параметров при численном моделировании производственного процесса литья в таких программах, как ProCast, Magmasoft или LVM Flow, до начала изготовления.

а)

б) ![Рис. 9. Стальная отливка (а) и ее 3D-модель с КОГР (б) [19]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris9_rhythm_of_machinery_4_2020.jpg)

Рис. 9. Стальная отливка (а) и ее 3D-модель с КОГР (б) [19]

Авиастроение

Компания Либхерр-Аэроспейс (Liebherr-Aerospace) при помощи системы GOM Aramis определила направления и величины перемещений точек конструкции шасси самолета во время проведения прочностных испытаний на проверку целостности конструкции при максимальных нагрузках (рис. 10). Перед началом испытаний при помощи фотограмметрической системы GOM Tritop была получена базовая (опорная) система координат, относительно которой вычислялись перемещения и деформации. Это позволило в дальнейшем получить активный вариант КОГР.

а) ![Рис. 10. Стенд для проведения испытаний конструкции шасси: а) конструкция шасси самолета, установленная на испытательном стенде; б) векторы перемещения [19]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris10_rhythm_of_machinery_4_2020.jpg) б)

б)

Рис. 10. Стенд для проведения испытаний конструкции шасси: а) конструкция шасси самолета, установленная на испытательном стенде; б) векторы перемещения [19]

Компания Faro широко применяет вариант ЛСЛТ для получения данных о конструкциях фюзеляжей самолетов (рис. 11).

а) ![Рис. 11. Примеры крупноразмерных объектов: самолет авиакомпании Lufthansa, получение облака точек (а) и реконструкция 3D-модели (б) [22]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris11-1_rhythm_of_machinery_4_2020.jpg)

б) ![Рис. 11. Примеры крупноразмерных объектов: самолет авиакомпании Lufthansa, получение облака точек (а) и реконструкция 3D-модели (б) [22]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris11-2_rhythm_of-machinery_4_2020.jpg)

Рис. 11. Примеры крупноразмерных объектов: самолет авиакомпании Lufthansa, получение облака точек (а) и реконструкция 3D-модели (б) [22]

Ряд компаний, специализирующихся на 3D-сканировании самолетов, применяют интерференционные, фазовосдвиговые лазерные сканеры. Одним из таких устройств является 3D-сканер Surphaser, работающий на длине волны, втрое превышающей ту, на которой работают сканеры ближнего действия, например Creaform Handyscan или Artec Spider (1550 нм и 650 нм соответственно). Максимальное расстояние проведения сканирования (максимальная длина объекта) составляет 250 м. Однако при сканировании труднодоступных мест и необходимости высокой локальной степени детализации (размер объектов сканирования 10–1 000 мкм) применяют совмещенное сканирование, например Surphaser и Creaform HandySCAN. На рис. 12 показаны примеры применения лазерных 3D-сканеров для сканирования крупногабаритных объектов.

а) ![ис. 12. Примеры полноразмерных 3D-моделей крупных объектов: а) нижняя часть фюзеляжа Boeing 747, 380 млн точек, 14 часов работы до CAD-модели [23]; б) фюзеляж вертолета Black Hawk, 380 млн точек, 18,5 часов до CAD-модели [23]; в) кокпит самолета [24]; г) транспортный самолет [24]; д) пассажирский самолет [24].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris12-1_rhythm_of_machiney_4_2020.jpg)

б)![ис. 12. Примеры полноразмерных 3D-моделей крупных объектов: а) нижняя часть фюзеляжа Boeing 747, 380 млн точек, 14 часов работы до CAD-модели [23]; б) фюзеляж вертолета Black Hawk, 380 млн точек, 18,5 часов до CAD-модели [23]; в) кокпит самолета [24]; г) транспортный самолет [24]; д) пассажирский самолет [24].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris12-2_rhythm_of_machiney_4_2020.jpg)

в) ![ис. 12. Примеры полноразмерных 3D-моделей крупных объектов: а) нижняя часть фюзеляжа Boeing 747, 380 млн точек, 14 часов работы до CAD-модели [23]; б) фюзеляж вертолета Black Hawk, 380 млн точек, 18,5 часов до CAD-модели [23]; в) кокпит самолета [24]; г) транспортный самолет [24]; д) пассажирский самолет [24].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris12-3_rhythm_of_machiney_4_2020.jpg)

г) ![ис. 12. Примеры полноразмерных 3D-моделей крупных объектов: а) нижняя часть фюзеляжа Boeing 747, 380 млн точек, 14 часов работы до CAD-модели [23]; б) фюзеляж вертолета Black Hawk, 380 млн точек, 18,5 часов до CAD-модели [23]; в) кокпит самолета [24]; г) транспортный самолет [24]; д) пассажирский самолет [24].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris12-4_rhythm_of_machiney_4_2020.jpg)

д) ![ис. 12. Примеры полноразмерных 3D-моделей крупных объектов: а) нижняя часть фюзеляжа Boeing 747, 380 млн точек, 14 часов работы до CAD-модели [23]; б) фюзеляж вертолета Black Hawk, 380 млн точек, 18,5 часов до CAD-модели [23]; в) кокпит самолета [24]; г) транспортный самолет [24]; д) пассажирский самолет [24].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris12-5_rhythm_of_machiney_4_2020.jpg)

Рис. 12. Примеры полноразмерных 3D-моделей крупных объектов: а) нижняя часть фюзеляжа Boeing 747, 380 млн точек, 14 часов работы до CAD-модели [23]; б) фюзеляж вертолета Black Hawk, 380 млн точек, 18,5 часов до CAD-модели [23]; в) кокпит самолета [24]; г) транспортный самолет [24]; д) пассажирский самолет [24].

Компания Creaform рассматривает применение портативных сканеров, в том числе и для инспектирования поврежденных деталей. Например, при помощи Creaform HandySCAN и ПО SmartDENT 3D возможно оценивать повреждения, полученные фюзеляжем самолета при попадании в него града. На рис. 13 показана последовательность получения, реконструкции и анализ размеров полученных повреждений. Такая методика позволяет снизить время проверки в 80 раз по сравнению с измерениями, проводимыми ручным измерителем глубины выемки.

![Рис. 13. Инспектирование места повреждения: а) 3D-сканирование; б) выбор точки начала отсчета, образмеривание; в) составление отчета с указанием характера и размеров повреждения [25]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris13_rhythm_of_machiney_4_2020.jpg)

а) б) в)

Рис. 13. Инспектирование места повреждения: а) 3D-сканирование; б) выбор точки начала отсчета, образмеривание; в) составление отчета с указанием характера и размеров повреждения [25]

Автомобилестроение

При проведении сканирования автомобилей следует обратить внимание на большое количество мелких деталей, которые влияют на функциональность автомобиля и его аэродинамику. При такой постановке задачи сканирование при помощи одного устройства исключается. Следует разделить задачу на две: сканирование среднеразмерного объекта (кузов автомобиля) и сканирование мелкоразмерных объектов (компоненты автомобиля). Так как речь идет о среднеразмерном объекте, то необходимо построить опорную сеть при помощи либо ФГМ, либо интерференционного 3D-сканера, либо при помощи лазерного трекера. Примеры полномасштабного сканирования автомобилей показаны на рис. 14.

![ис. 14. Среднеразмерные объекты: а) сканирование при помощи Surphaser [24]; б) сканирование при помощи лазерного 3D-сканера Creaform Metrascan 3D и лазерного трекера C-Track [24]; в) полигональная 3D-модель а/м Lamborghini Huracan [24]; г) полигональная модель грузового автомобиля; д) и е) интерьер и экстерьер Hyundai Elantra, 160 млн точек, 12 часов до CAD-модели [23].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris14_rhythm_of_machiney_4_2020.jpg)

г) д) е)

Рис. 14. Среднеразмерные объекты: а) сканирование при помощи Surphaser [24]; б) сканирование при помощи лазерного 3D-сканера Creaform Metrascan 3D и лазерного трекера C-Track [24]; в) полигональная 3D-модель а/м Lamborghini Huracan [24]; г) полигональная модель грузового автомобиля; д) и е) интерьер и экстерьер Hyundai Elantra, 160 млн точек, 12 часов до CAD-модели [23].

Радиоастрономия

В 2008 году началась фаза практической реализации проекта ALMA рядом стран, среди которых страны ЕС, Японии, Северной Америки и Чили, на территории которой, в пустыне Атакама, проект и был выполнен. Целью проекта стало создание мощного радиотелескопа с функциями радиоинтерферометра, состоящего из 60 параболических антенн, диаметр которого может изменяться до 15 км в зависимости от места установки антенн. Каждая антенна имеет диаметр 12 м, высоту 3 м и вес 15 тонн. Зеркало антенны состоит из диэлектрической композиционной основы на основе углепластика из 16 лепестков, которые соединены друг с другом. Каждый лепесток также сегментирован и состоит из 15 отдельных частей, которые склеены между собой. Чтобы при монтаже каждого зеркала соблюдалось допустимое отклонение отражающей поверхность ±1,5 мм, был применен бесконтактный метод контроля сборки с применением лазерного трекера FARO Laser Tracker X.

а) ![Рис.15. Радиотелескоп для изучения космического пространства: а) 60 параболических антенн; б) монтаж параболической антенны [26].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris15-1_rhythm_of_machinery_4_2020.jpg)

б) ![Рис.15. Радиотелескоп для изучения космического пространства: а) 60 параболических антенн; б) монтаж параболической антенны [26].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_3d-skanirovanie_ris15-2_rhythm_of_machinery_4_2020.jpg)

Рис.15. Радиотелескоп для изучения космического пространства: а) 60 параболических антенн; б) монтаж параболической антенны [26].

Турбостроение

Рассмотрим три возможности применения систем GOM Tritop и Atos. При помощи системы фотограмметрии GOM Tritop создается опорная сеть, относительно которой далее позиционируются отдельные сканы, получаемые при помощи системы GOM Atos. Измерения выполнялись хорватской компанией «Топоматика» совместно с хорватским институтом гражданского строительства и производственным энергетическим сектором Хорватии [19].

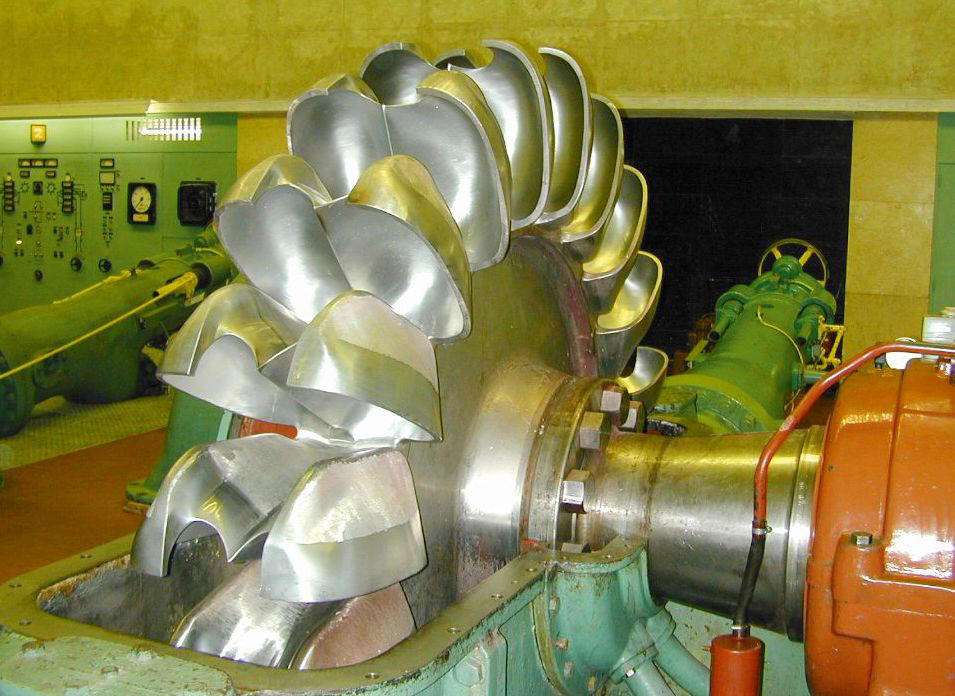

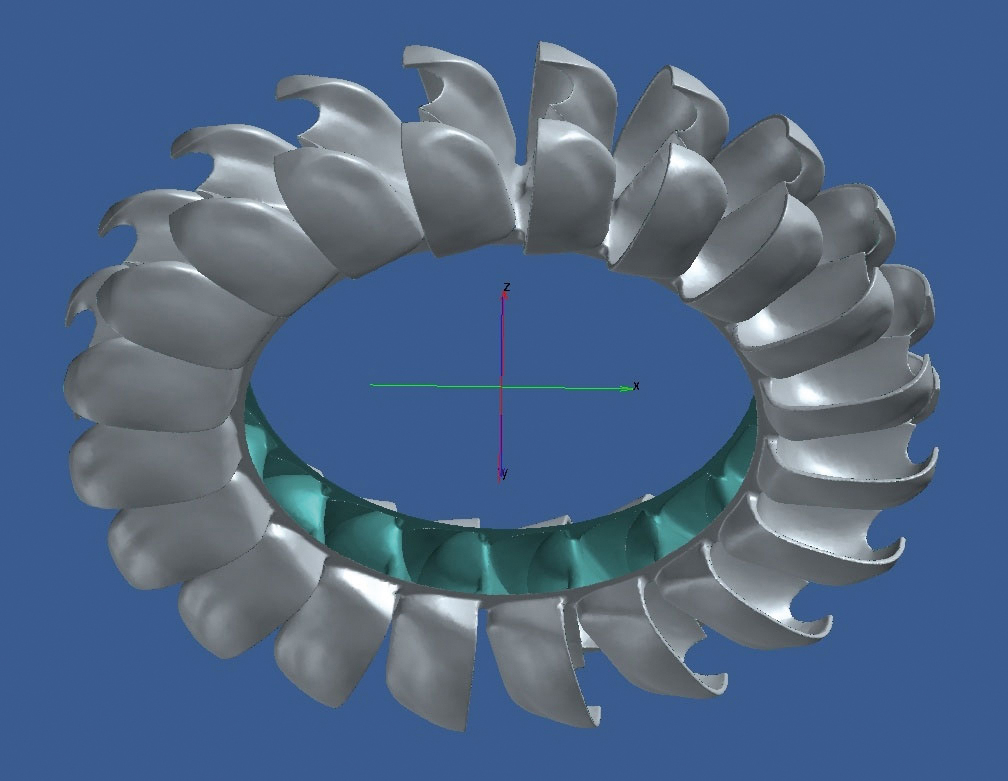

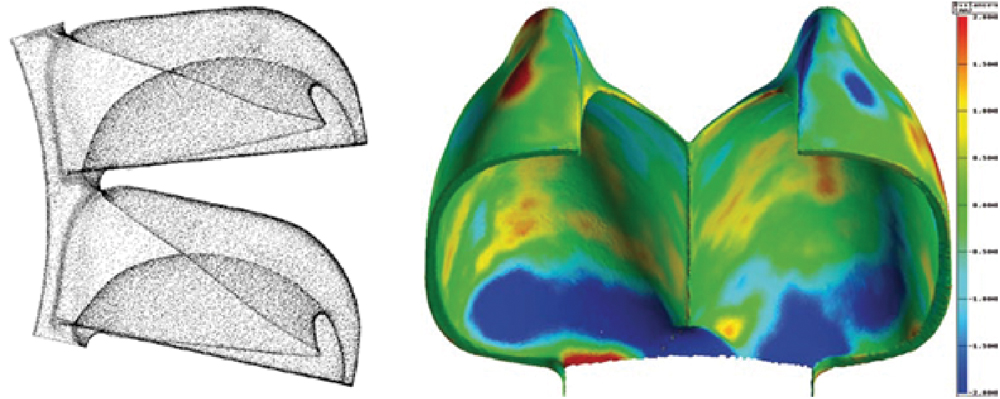

На рис. 16 показана ковшовая турбина (турбина Пелтона), применяемая на гидроэлектростанциях, работающая при небольшом количестве воды и высоком давлении. Турбина вращается на больших оборотах, поэтому соблюдение геометрии рабочей части ротора, отвечающей за его стабильную работу, требует высокой точности исполнения. Разрешение (плотность точек) по результатам сканирования составило 0,3 мм. Наибольшее значение отклонений составило ±2 мм (красный и синий цвета по легенде).

а)

б)

в) г)

Рис. 16. Ковшовая турбина: а) общий вид турбины на валу; б) 3D-модель турбины; в) облако точек; г) пассивный вариант КОГР ковшовой части турбины

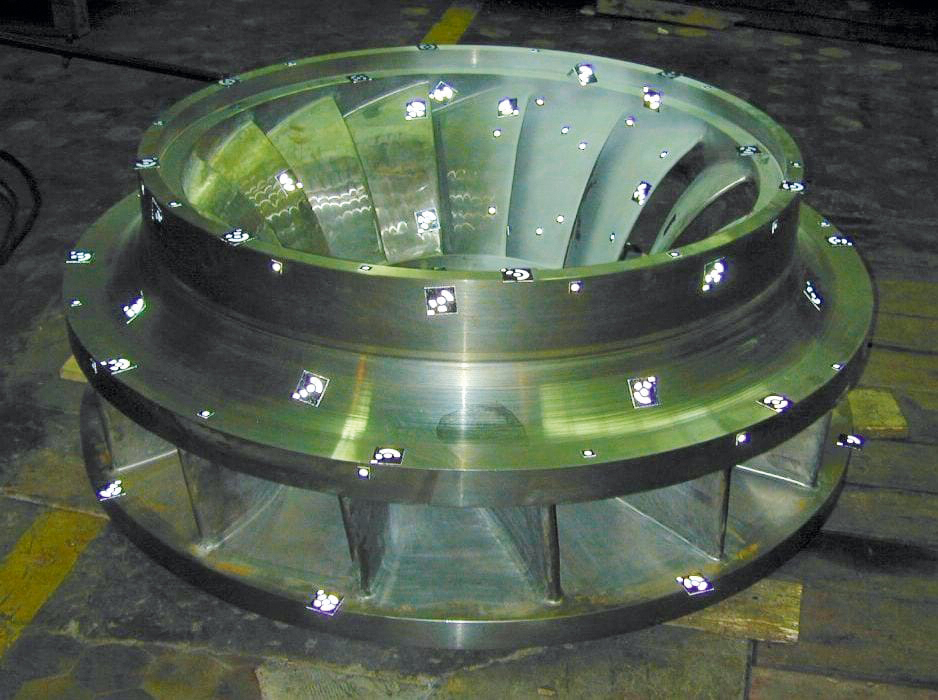

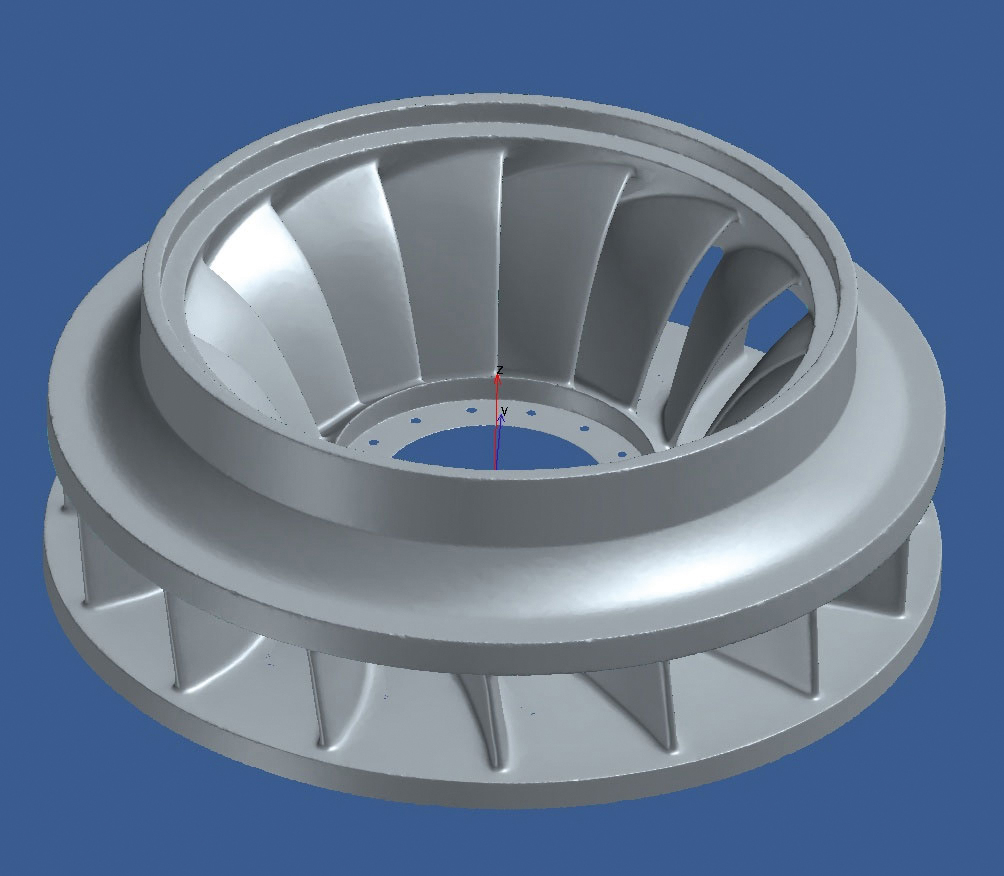

Для радиально-осевой турбины (турбины Френсиса) требовалось получить 3D-модель, которая может быть использована для конечно-элементного (КЭ) гидродинамического анализа и расчета основных параметров ее работы (рис. 17). Она работает при среднем количестве воды и среднем давлении. Лопасти турбины доводятся до чертежных размеров и полируются вручную. Входные каналы для воды являются одним из труднодоступных для проведения измерения мест. Поэтому применение стандартных измерительных инструментов и техник требует немалого времени для проверки геометрии.

а)

б)

Рис. 17. Радиально-осевая турбина: а) общий вид турбины; б) 3D-модель турбины

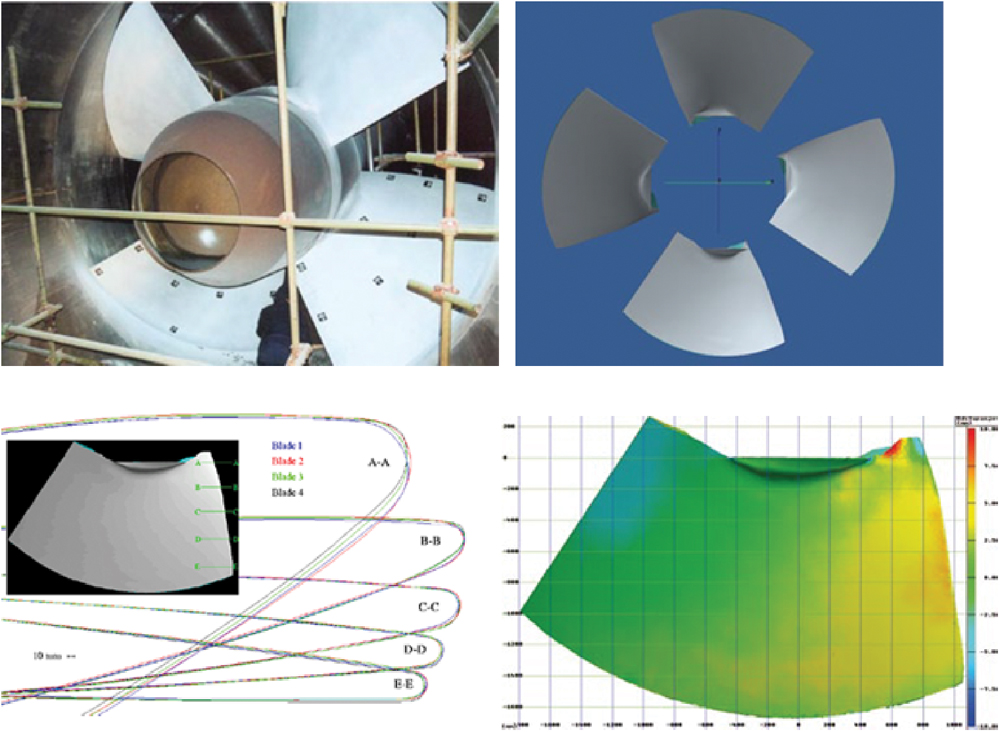

Для двух поворотно-лопастных турбин (турбины Каплана) требовалось определить причину возникновения вибраций в одной из них (рис. 18).

Рис. 18. Поворотно-лопастная турбина: а) общий вид турбины; б) 3D-модели лопастей турбины; в) определение размеров по сечениям лопастей; г) КОГР поверхности

Для решения этой задачи были получены 3D-модели лопастей обеих турбин и определены отклонения по сечениям для трех отдельных лопастей (лопасти № 2, 3 и 4) от номинального значения первой лопасти (лопасть № 1). Было установлено, что наибольшее отклонение входного угла лопасти турбины составляет 0,21° для первой турбины и 0,08° для второй турбины. На рис. 18г отчетливо видно отклонение геометрии поверхности лопасти № 4 от геометрии лопасти № 1, вызванное неправильной формой исполнения лопасти № 4 и неточностью установки ее на валу. Достигнутая реальная линейная и угловая точности 3D-сканирования составила 0,1 мм и 0,01° соответственно.

Заключение

Области применения сканирования весьма разнообразны. Существует два основных результата, которые используются в различных областях заготовительного производства и машиностроения: получение детализированной 2D-поверхности или 3D-модели, а также отображение отклонений геометрических размеров и объектов в пассивном и активном режимах с составлением КОГР. Первый результат зависит от типа 2D/3D-сканера, в то время как второй зависит от возможностей программного обеспечения обрабатывать информацию о местоположении точек тела в пространстве. Уход от традиционной формы контроля качества объектов по шаблонам и с применением измерительных инструментов позволяет делать сам процесс контроля более гибким и всеобъемлющим, т. е. резюме о пригодности изделия делается на основании полной информации о размерах объекта, а не на основе информации с контрольных точек.

При построении 2D/3D-моделей (полигональных или твердотельных) отпадает необходимость строить их по полученным в ходе ручных измерений размерам, так как модель создается в автоматическом режиме по полученному облаку точек. Такая модель может быть использована для дальнейшего численного моделирования. Сокращение времени контроля позволяет интегрировать сканирование в разные производственные операции и проводить летучий или подвижный (инлайн) контроль непосредственно после операции. Полученная информация о размерах может быть использована для автоматической отладки технологической операции.

Сканирование является элементом машинного зрения, которое позволяет повысить эффективность выполняемой технологической операции. Таким образом, это очередной качественный этап в повышении степени автоматизации, который наступает при переходе на новый технологический уклад и является неотъемлемой его частью, и избавление человека от необходимости выполнения рутинной работы. Тем самым человек получает возможность освоения нового, более сложного и важного этапа технического развития: получения технологий и машин, основанных на компьютерном интерфейсе, понятном как человеку, так и машине.

Литература

1. Вернадский В.И., Биосфера и ноосфера. М.: Наука, 1989. С. 261.

2. Альтшуллер Г.С. Творчество как точная наука. М.: Советское радио, 1979. С. 122–127.

3. Deloitte. Industry 4.0 and the digital twin, Deloitte Consulting LLP, University Press, https://www2.deloitte.com/us/en/insights/focus/industry-4–0/digital-twin-technology-smart-factory.html (дата обращения 29.03.2020)

4. ГОСТ 16504–81. Испытания и контроль качества продукции. Основные термины и определения. 2011.

5. Димов Ю.В. Метрология, стандартизация и сертификация, 2-е издание. С.-Петербург: Питер, 2006. С. 432.

6. https://www.sony-depthsensing.com/NewsEvents/Articleview/ArticleId/520/N... (дата обращения: 29.03.2020).

7. T. Luhmann, S. Robson, S. Kyle, J. Boehm, Close-Range Photogrammetry and 3D Imaging, Walter de Gruyter, 3rd edition, 2019. Р. 843.

8. http://mesh.brown.edu/byo3d/index.html (дата обращения: 29.03.2020)

9. M. Schreiner, M. Strlič, R. Salimbeni. Handbook on the use of lasers in conservation and conservation science, chapter 3.2, 3D Scanning Artworks, L. Pezzati, R. Fontana, European Cooperation in the Field of Scientific and Technical Research, COST Office. Brussels, 2008.

10. B. Denkena, P. Huke. Development of a high resolution pattern projection system using linescan cameras, Proceedings of SPIE — The international society for optical engineering. Vol. 7389, 2009, 73890F.

11. Bruce G. Batchelor. Machine Vision Handbook, Springer-Verlag London. 2012. Р. 2291.

12. Петров М.А., Эльдиб И.С.А. Исследование процесса 3D-сканирования изделий и создание виртуальных копий изделий для оценки качества внутри производственных линий / Труды III Международной научно-технической конференции «Пром-Инжиниринг». 13. ФГБОУ ВПО «Южно-Уральский государственный университет» (Национальный исследовательский университет). 2018. С. 202–207.

14. https://www.zeiss.com/ (дата обращения: 29.03.2020).

15. http://www.polyrix.com/ (дата обращения: 29.03.2020).

16. D. Mejia-Parra, J. R. Sánchez, O. Ruiz-Salguero, M. Alonso, A. Izaguirre, E. Gil, J. Palomar, J. Posada. In-Line Dimensional Inspection of Warm-Die Forged Revolution Workpieces Using 3D Mesh Reconstruction, Applied Sciences. Vol. 9. 2019. Р. 1069.

17. W. Liu, Z. Jia, F. Wang, X. Ma, W. Wang, X. Jia, D. Song. An improved online dimensional measurement method of large hot cylindrical forging, Measurement. Vol. 45. 2012. Р. 2041–2051.

18. X. Fua, Y. Zhangb, K. Taob, S. Li. The outer diameter detection and experiment of the circularforging using laser scanner, Optik. Vol. 128. 2017. Р. 281–291.

19. D. Zhengchun, W. Zhaoyong, Y. Jianguo. 3D measuring and segmentation method for hot heavy forging, Measurement. Vol. 85. 2016. Р. 43–53.

21. https://www.gom-inspect.com/ (дата обращения: 29.03.2020).

22. https://www.quelltech.de/portfolio-item/schmiedeteile-inspektion/ (дата обращения: 29.03.2020).

23. M. Hawryluk, J. Ziemba. Application of the 3D reverse scanning method in the analysis of tool wear and forging defects, Measurement. Vol. 128. 2018. Р. 204–213.

24. https://www.laserscanning-europe.com/en/aircraft-and-ship-building-industry (дата обращения: 29.03.2020).

25. http://www.surphaser.com/ (дата обращения: 29.03.2020).

26. https://ems-usa.com/ (дата обращения: 29.03.2020).

27. https://www.creaform3d.com/en/ndt-solutions/ndt-surface-inspection-aeros... (дата обращения: 29.03.2020).

28. https://www.faro.com (дата обращения: 29.03.2020).

Источник журнал "РИТМ машиностроения" № 4 -2020

Еще больше новостей |