Высокоэффективное шлифование — финишная обработка труднообрабатываемых материалов с большой глубиной и сверхвысокой скоростью резания, а также с повышенной по отношению к глубинному шлифованию подачей изделия, при которой за единицу времени снимаются большие количества материала благодаря интенсификации режимов обработки.

Последние 30–50 лет активно развивается новый вид шлифования — высокопроизводительное шлифование (High performance grinding — HPG) и так называемое высокоэффективное глубинное шлифование (High Efficiency Deep Grinding — HEDG) [1]. По сути, названия процессов HPG и HEDG являются синонимами и характеризуются высокой скоростью шлифовального круга (80…250 м/с), высокой скоростью подачи (0,5…10 м/мин) и большой глубиной резания (0,1…30 мм).

Этот вид шлифования достаточно точных деталей с качественным поверхностным слоем требует применения суперабразивных инструментов, что обычно приводит к очень низким значениям удельной энергии (6–15 Дж/мм3 для черных металлов) по сравнению с другими процессами шлифования.

Концепция HPG была впервые предложена Гюрингом (K. Guhring) в 1967 г. [2]. Принципы и теоретические аспекты процесса HEDG были в значительной степени разработаны Вернером (P. G. Werner и др.) в 80-х годах [3, 4] и далее практически описаны и доказаны Таваколи (T. Tawakoli) в 1993 г. [5]. Позже, в 2001 г., У. Брайан Роу (W. Brian Rowe) [6] смоделировал и измерил температуру поверхности при HEDG, получив более подробные результаты. Таким образом, основоположниками разработки и изучения видов шлифования HPG и HEDG можно считать ученых Германии, Великобритании и США.

В настоящее время наблюдается повышенный стойкий интерес к исследованиям процессов HPG и HEDG.

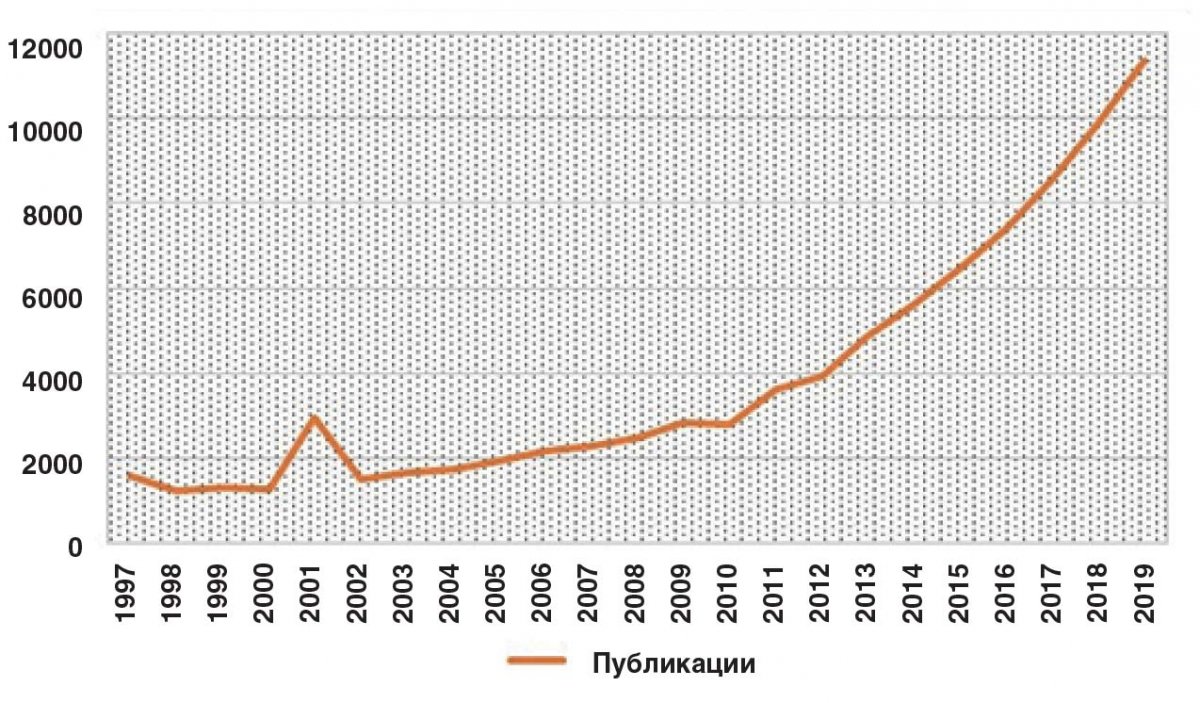

Результаты обработки поисковых данных по статистике публикаций по высокопроизводительному шлифованию и по наличию в названии ключевых слов из развернутого или краткого определения HPG и HEDG на информационной платформе ScienceDirect, издательства Elsevier, показаны на рис. 1. Известно, что ресурс ScienceDirect предоставляет доступ к более чем 14 миллионам публикаций, размещаемых в 2500 научных журналов, и 37 тысячам книг издательства Elsevier, а также к большому количеству журналов, которые публикуются престижными научными сообществами.

Рис. 1. Рост публикаций по высокоэффективным видам шлифования, в частности HPG и HEDG, по данным сайта ScienceDirect

Как видно из данных рис. 1, только указанный интернет-ресурс, содержащий более 25% всех мировых публикаций, позволяет определить ежедневный выход в 2019 году не менее 30 научных статей, посвященных исследованиям процессов высокопроизводительного шлифования, что говорит о высоком интересе пользователей к технологии HPG и HEDG.

Целесообразно оба процесса: HPG и HEDG — называть видами глубинного высокоскоростного шлифования, т. к. это передает техническую сущность, а не маркетинговую направленность названий.

Основные характеристики высокоскоростного глубинного шлифования HPG и HEDG

Процессы HPG и HEDG можно рассматривать как комбинацию высокоскоростного и глубинного шлифования. Оно отличается от обычного шлифования, которое применяется после операций точения, фрезерования и др., тем, что осуществляется, как правило, за один проход и обеспечивает более высокую, чем при обычном шлифовании, скорость удаления металла и заданное качество поверхности.

В таблице 1 на основании данных анализа источников [1–7] приведены сравнительные сведения по видам шлифования с высоким съемом и традиционному маятниковому.

При высокой интенсивности процесса шлифования особенное внимание следует уделить тепловым аспектам процесса и их влиянию на качество обрабатываемой поверхности. На рис. 2 представлены области использования маятникового, глубинного и высокоскоростного шлифования при экономически достижимой максимальной удельной производительности [2].

![Рис. 2. Границы интенсивной бесприжоговой обработки для различных способов шлифования [2] (vw — продольная подача детали, tф — фактическая глубина резания, Qуд — удельный съём)](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris2_rhythm_of_machinery_4_2020.jpg)

Рис. 2. Границы интенсивной бесприжоговой обработки для различных способов шлифования [2] (vw — продольная подача детали, tф — фактическая глубина резания, Qуд — удельный съём)

По данным [2], в условиях HPG отодвигается тепловой барьер и снижается опасность возникновения прижогов. Это объясняется тем, что почти все образующееся в процессе обработки тепло отводится из зоны резания со стружкой за счет превышения скорости заготовки vw над скоростью распространения тепла в обрабатываемом материале. Повышение скорости инструмента при его правильном выборе снижает риск засаливаемости круга, повышает его стойкость и приводит к снижению составляющих силы резания. Известно, что рост скорости круга увеличивает температуру в зоне шлифования, а увеличение подачи заготовки повышает составляющие силы резания.

При обычном шлифовании по мере увеличения съема температура поверхности в зоне шлифования повышается, и это часто приводит к прижогу. Однако если скорость шлифования и скорость подачи еще больше увеличиваются, температура поверхности контакта круга с заготовкой достигает пикового значения, а затем снижается, что обусловлено большим количеством энергии шлифования, поступающей в стружку и охлаждающую жидкость вместо заготовки, как показано на рис. 3.

![Рис. 3. Влияние скорости круга vкр, на максимальные температуры θ°C при постоянной высокой скорости удаления металла и большой глубине резания [5]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris3_rhythm_of_machinery_4_2020.jpg)

Рис. 3. Влияние скорости круга vкр, на максимальные температуры θ°C при постоянной высокой скорости удаления металла и большой глубине резания [5]

Нагретая поверхность обрабатываемой заготовки облегчает удаление следующего элемента стружки и, таким образом, уменьшает силы шлифования. Однако прежде чем тепло может распространиться на поверхности, следующий элемент стружки удаляется, забирая тепло с собой. Критическая скорость круга, во время которой эти эффекты начинают проявляться, составляет около 100 м/с. Когда скорость круга превышает критическое значение, быстрое удаление стружки снижает температуру поверхности детали.

Результаты исследования высокоскоростного глубинного шлифования, продемонстрированные на рис. 3, показывают влияние скорости круга на максимальные температуры поверхности детали при постоянном удельном съеме (100 мм3/мм•с) и большой глубине резания (6 мм). Таваколи [5] интерпретировал ситуацию с точки зрения времени контакта между абразивным зерном и обрабатываемой деталью, которое является чрезвычайно коротким в HPG и HEDG. Поскольку поверхность не находится в тепловом равновесии, тепловой импульс вначале проходит по поверхности, прежде чем проникнуть в заготовку. Рост температуры происходит при повышении скорости шлифования до 100 м/с, а дальнейшее увеличение скорости круга приводит к снижению температуры.

Установленная зависимость идентична для разных характеристик шлифовальных кругов.

В работе [8] на основе теоретического анализа и экспериментальных данных по высокоскоростному глубинному шлифованию были рассчитаны коэффициенты теплоотвода по различным направлениям: в заготовку, стружку, СОЖ и в абразивный круг. На рис. 4 показаны зависимости коэффициентов разделения тепла от роста удельного съема материала [8]. Коэффициент разделения тепла в стружку увеличивается со скоростью удаления материала и т. о. в условиях HEDG, при котором применяются очень высокие скорости удаления материала, стружка отводит большую часть тепла из зоны шлифования. Показано [8], что температура стружки Tcт имеет тенденцию стремиться к температуре плавления, т. е. Tcт → 1500°C, снижая тепловой поток, поступающий в заготовку до более низкого уровня.

![Рис. 4. Зависимости коэффициентов теплоотвода от роста удельного съёма материала [8]. (Технологические параметры: Tст = 1350 °C, скорость круга — 150 м/с, диаметр круга — 200 мм, глубина резания — 5 мм, СОЖ — минеральное масло.)](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris4_rhythm_of_machinery_4_2020.jpg)

Рис. 4. Зависимости коэффициентов теплоотвода от роста удельного съёма материала [8]. (Технологические параметры: Tст = 1350 °C, скорость круга — 150 м/с, диаметр круга — 200 мм, глубина резания — 5 мм, СОЖ — минеральное масло.)

Охлаждающая жидкость особенно важна для условий глубинного шлифования при использовании низких скоростей подачи, при которых более 90% тепла отводится СОЖ. В условиях HEDG только 5–10% тепла, образующегося при шлифовании, отводится СОЖ. Тем не менее охлаждающая жидкость в HEDG по-прежнему очень важна для обеспечения адекватной смазки в зоне контакта круга и заготовки, чтобы удельная энергия шлифования могла сохраняться на низком и стабильном уровне. Вклад охлаждения также может быть полезным и даже критическим в зависимости от выбранных условий шлифования. При использовании оптимального выбора параметров процесса могут быть достигнуты очень высокие скорости удаления материала при хорошем качестве поверхностного слоя, поскольку большая часть тепла отводится с помощью стружки.

Некоторые предпосылки применения процессов HPG и HEDG были ранее частично изучены и у нас в стране [9]. Они нашли отражение при разработке методов силового шлифования, отличающегося высокими скоростями съема металла, при которых критерий Пекле, характеризующий относительную скорость съема металла, Ре>10. Критерий Пекле определяется как Ре = vд • t / a, где vд — продольная скорость перемещения детали в м/с; t — глубина шлифования в м; а — коэффициент температуропроводности обрабатываемого материала, характеризующий скорость выравнивания температуры в м2/с.

Из теории тепловых процессов в технологических системах известно, что если Ре>10, то источник тепла можно отнести к быстродвижущимся. Быстродвижущиеся источники — это источники, скорость перемещения которых превышает скорость распространения теплоты в данном теле. При больших числах Пекле преобладающим будет конвективный перенос теплоты.

Силовое шлифование в СССР и за рубежом нашло применение при черновой обработке в металлургической промышленности, инструментальном производстве при шлифовании канавок, пазов и т. д.

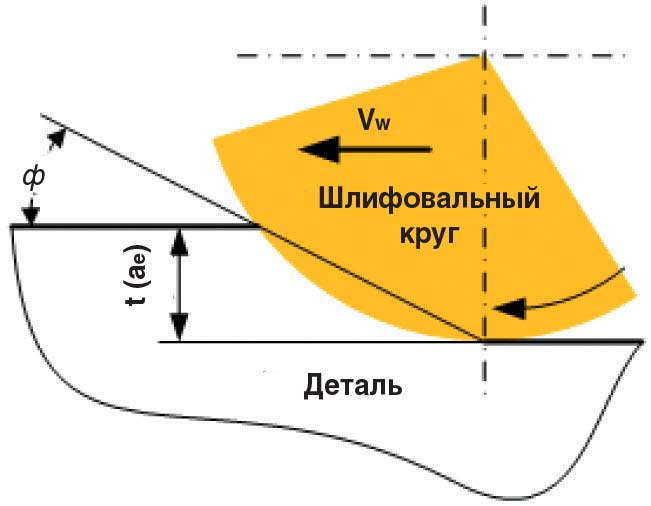

Принимая во внимание схему плоскопрофильного шлифования HEDG, изображенную на рис. 5, несколько подробнее остановимся на тепловом аспекте этого процесса, т. к. он является наиболее важным.

Рис. 5. Схема плоскопрофильного шлифования HEDG

Большие глубины резания при HEDG обеспечивают большой угол наклона контакта ф между кругом и заготовкой. В статье [6] W. B. Rowe обсуждается влияние угла наклона ф источника тепла к обрабатываемой поверхности на температуру. На рис. 6 показано изменение доли температуры на поверхности готовой детали до максимальной температуры, возникающей в зоне контакта при увеличении угла контакта. Из представленных на рис. 6 данных видно, что по мере увеличения глубины резания и, следовательно, угла контакта энергия, поступающая в обработанную поверхность, существенно уменьшается даже при умеренно низких значениях числа Пекле.

![Рис. 6. Максимальная температура на обработанной поверхности Tобр. пов. как доля максимальной температуры в зоне контакта Tкон. макс в зависимости от различных значений угла наклона ф и критерия Пекле P'e [6]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris6_rhythm_of_machinery_4_2020.jpg)

Рис. 6. Максимальная температура на обработанной поверхности Tобр. пов. как доля максимальной температуры в зоне контакта Tкон. макс в зависимости от различных значений угла наклона ф и критерия Пекле P'e [6]

Число Пекле в этой работе определяется как P'e = (vw • lc)/4α, где vw — скорость заготовки в м/с, lc — длина контакта в м, α — коэффициент температуропроводности м2/с.

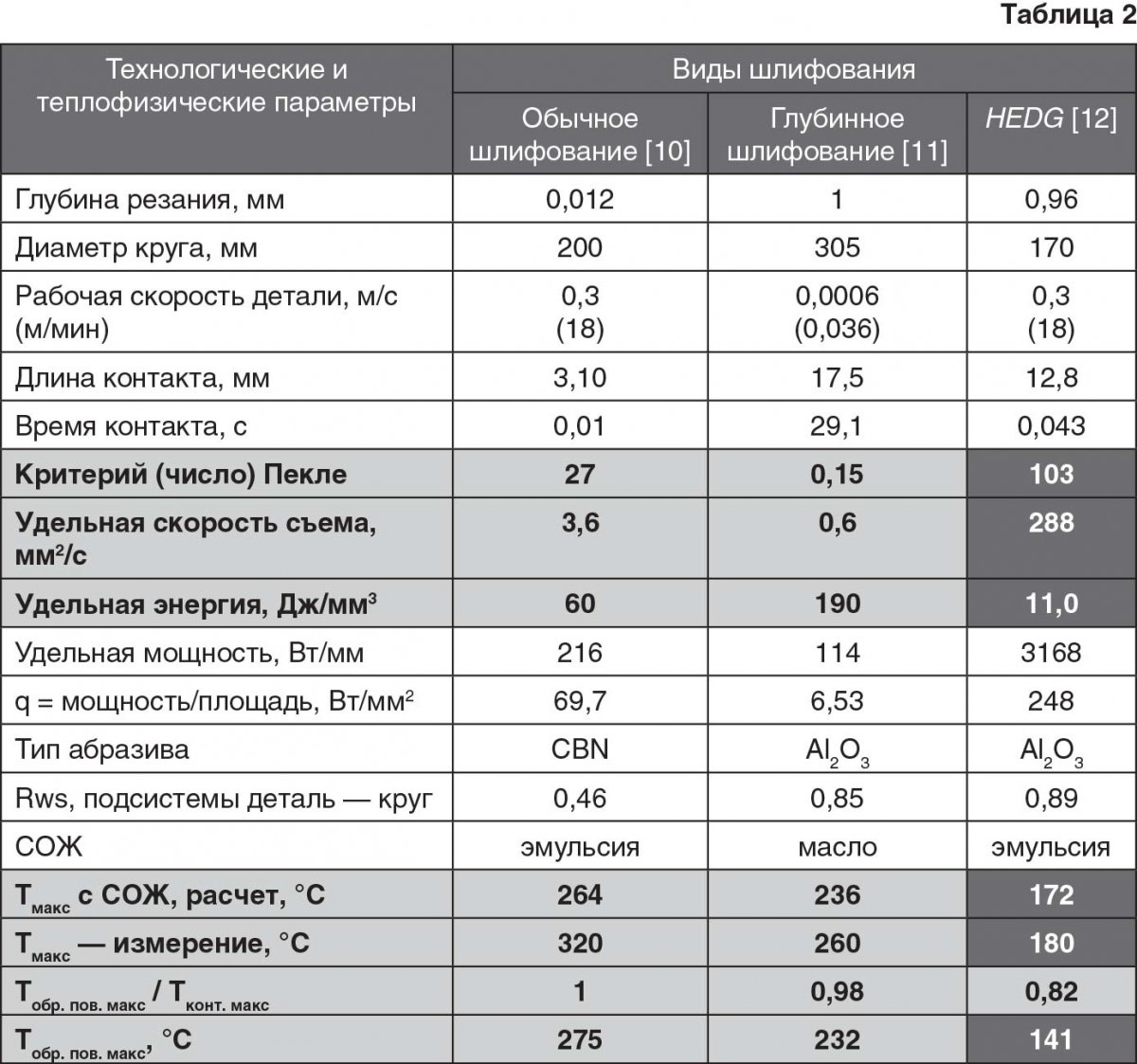

В таблице 2 приведены значения технологических и теплофизических параметров различных способов шлифования [12]. Расчеты и эксперименты [6, 12] показывают, что можно добиться высоких скоростей съема и одновременно отсутствия термических повреждений. При HEDG можно достигнуть низкой удельной энергии шлифования по сравнению с обычным и глубинным шлифованием. Стружка отводит большую часть тепла, вырабатываемого в процессе шлифования.

Как следует из таблицы 2, при правильно подобранных условиях HEDG можно снизить удельную энергию и добиться высоких скоростей удаления материала при низких температурах, используя высокие скорости вращения кругов и высокие рабочие скорости детали. Т.е. попытаться решить главное противоречие процесса шлифования.

Преимущество большой глубины резания и высокой рабочей скорости заключается в более низкой температуре на чистовой поверхности по сравнению с максимальной температурой на контактной поверхности. Однако крайне важно, чтобы удельная энергия была снижена до очень низкого уровня и были достигнуты условия для холодного шлифования.

Проведенное [12] исследование осуществлено с относительно низкой скоростью вращения круга — 55 м/с. Для HEDG применялась скорость круга до 200 м/с с использованием специальных высокоскоростных кругов из Al2O3 и CBN.

На рис. 7 показано предложенное Вернером (G. Werner) [13] наглядное разграничение различных методов шлифования по глубине и скорости резания. Разделение методов носит несколько условный характер и проходит по глубине резания 0,3 мм и скорости шлифования 80 м/с.

![Рис. 7. Сравнительное разграничение различных методов шлифования по глубине резания и скорости шлифования [13]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris11_rhythm_of_machinery_4_2020.jpg)

Рис. 7. Сравнительное разграничение различных методов шлифования по глубине резания и скорости шлифования [13]

Из рис. 7 видно, что при применении супервысоких скоростей резания от >80 м/с до 250 м/с, которые используются в промышленности, глубинное шлифование превращается в высокоэффективное HEDG. Кроме того, из рисунка следует, что между обычным шлифованием и высокоскоростным шлифованием, с одной стороны, и глубинным — и HEDG, с другой стороны, существует открытая зона, которая характеризуется экстремальными температурами в краевой зоне заготовки и, следовательно, не имеет практического использования. Эта зона распространяется с увеличением скорости резания при шлифовании, а также увеличивается в целом при более высокой скорости детали или при более высокой производительности резания [13].

Станки для глубинного высокоскоростного шлифования

В настоящее время станкостроительные предприятия Великобритании, Германии, США, Китая и Швейцарии занимают лидирующие позиции в мире в области HEDG.

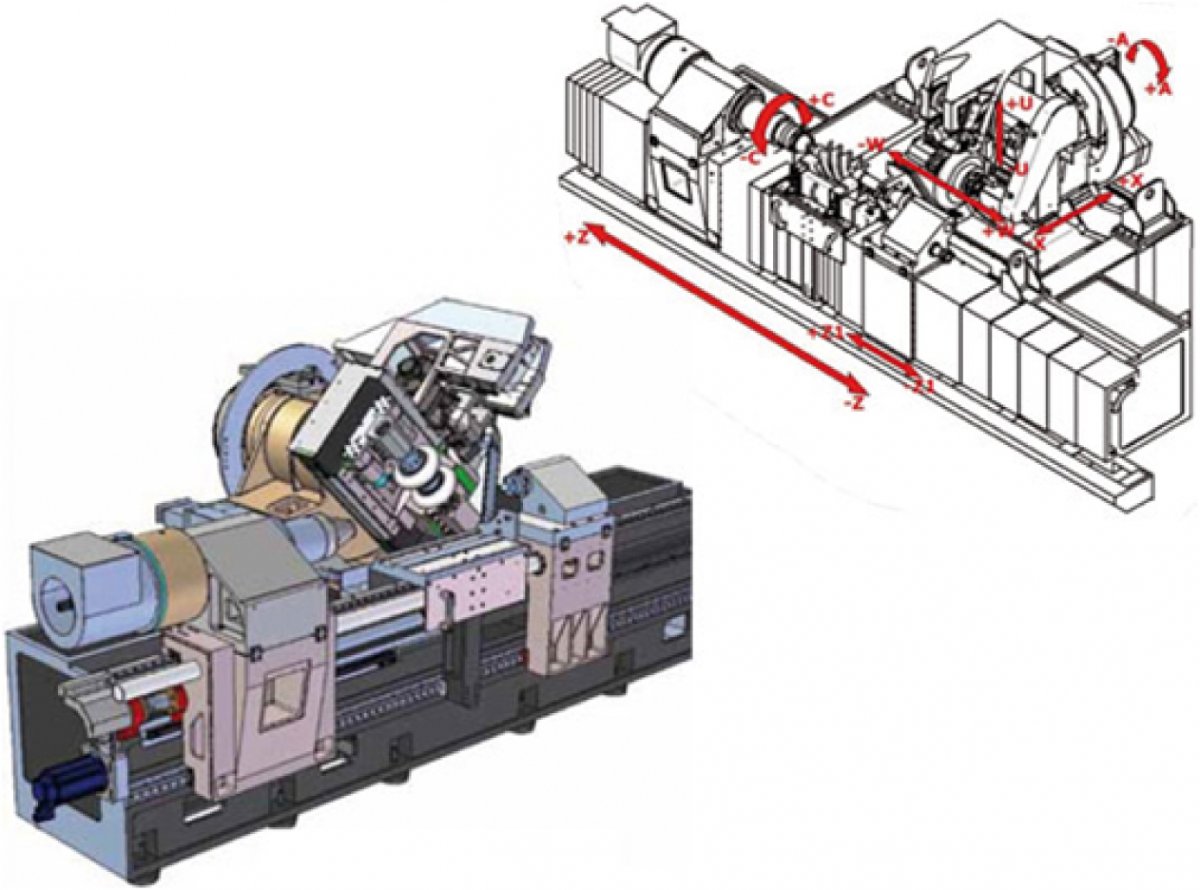

Наиболее ярких успехов в реализации HEDG добилась фирма Holroyd (Великобритания) [15], которая выпускает станки серии Edgtek, предназначенные для обработки деталей сложной формы из труднообрабатываемых материалов. Именно эта фирма изготовила один из первых станков для HEDG.

Компания Holroyd изготавливает многие виды зубчатых, червячных и винтовых передач, компрессорных и насосных винтовых роторов, детали для авиакосмической и автомобильной промышленности, а также и современное технологическое оборудование для изготовления этих передач. Фирма, по существу, является заказчиком необходимых ей станков для производства передач.

Станки серии Edgtek поставляются в 3-х, 4-х или 5-осевом исполнении с соответствующей системой ЧПУ, а также оригинальной трехкоординатной системой активного контроля. Эта система может производить контроль обработанной поверхности в нескольких точках (до 500 точек) и при обнаружении отклонений от заданного положения давать команду на их коррекцию. Если отклонения превышают значения, допустимые на данном этапе обработки, то система подает сигнал оператору о необходимости правки шлифовального круга.

К станкам для HEDG предъявляются особенно высокие требования по виброустойчивости, поэтому колонна и станина станков Edgtek изготовляются из полимерного гранита, обладающего исключительно высокими демпфирующими способностями. Масса станины — 3 т. Мощность электродвигателя главного привода — 27 кВт. Повышенная виброустойчивость станков серии Edgtek способствует увеличению стойкости шлифовального круга и улучшению качества обработанной поверхности детали.

Частота вращения шлифовального шпинделя — до 14000 об/мин. Станки серии Edgtek различной модификации нашли применение в аэрокосмической, автомобильной, энергомашиностроительной и других отраслях промышленности. Их используют при изготовлении деталей соплового аппарата турбин, зубчатых колес, винтовых роторов, режущего инструмента и других деталей сложной формы, в том числе из порошковых сталей, керамики, инструментальной стали, стеллита и специальных сталей.

По производительности станки серии Edgtek на 80% превосходят станки для обычного глубинного шлифования, а по удельной скорости съема материала — в сотни раз (50–2000 мм3/мм•с против 0,1–10 мм3/мм•с). В одном из недавних применений в Великобритании один 5-осевой станок Edgetek заменил семь обычных фрезерных и шлифовальных станков, что позволило сократить время обработки сложной готовой детали с 8 часов до 12 минут [14].

Компания Holroyd стремиться концентрировать черновые и чистовые операции по обработке заданного профиля детали на одном станке, примером может служить Zenith 400 (рис. 8). Станок предназначен для шлифования больших роторов диаметром до 420 мм. Он дает возможность обработки спиральных изделий поочередно двумя кругами, расположенными на одном шпинделе (рис. 9). Это возможно осуществить тремя технологиями с применением обычных абразивных кругов из Al2O3 и инструментов из CBN на гальванической и керамической связках в различных сочетаниях. Станок имеет правящее устройство с возможностью использования двух правящих алмазных роликов, также смонтированных на одной оси, а также высокоскоростной шлифовальный шпиндель, обеспечивающий возможность вращения с 6200 об/мин. Станок оснащен полностью автоматизированной системой балансировки шлифовальных кругов. Поворотная каретка станка позволяет шлифовать цилиндрические зубчатые колеса.

Рис. 8. Станок Zenith 400 компании Holroyd

Рис. 9. Рабочая зона станка Zenith 400

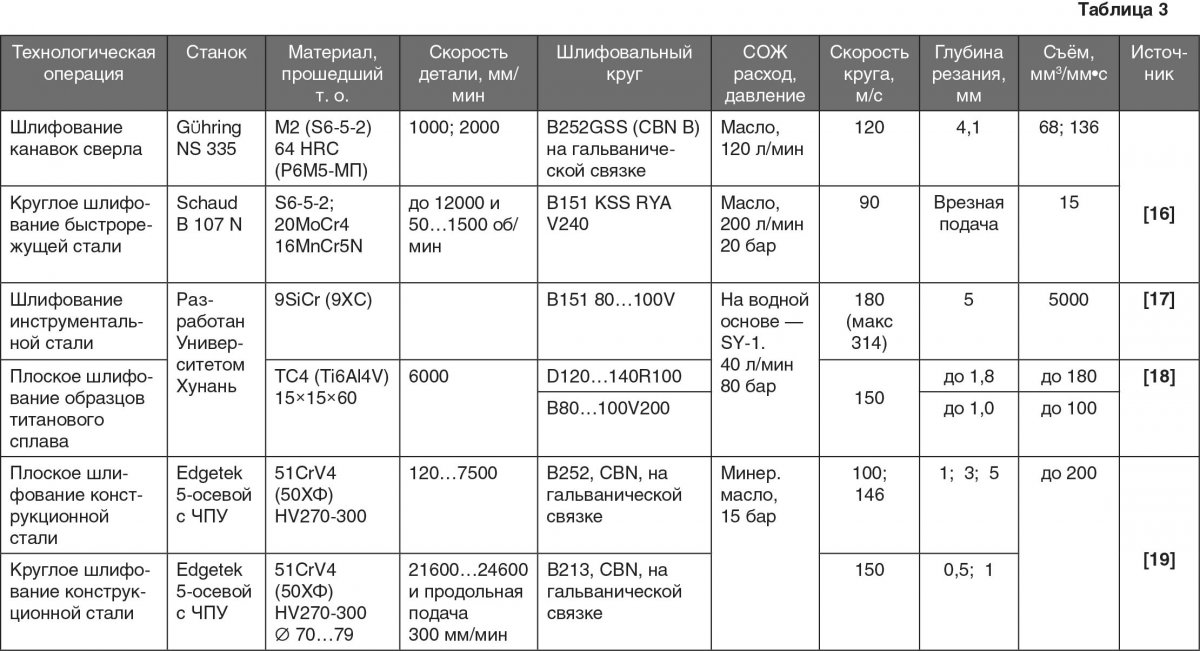

В таблице 3 собраны конкретные технологические данные по станкам для HEDG. Представленная информация показывает разнообразие операций, материалов обрабатываемых деталей и параметров производительности.

Шпиндельные узлы для глубинного высокоскоростного шлифования

Как уже отмечалось, скорость круга при HPG и HEDG составляет 80…200 м/с. В работе [20] (см. таблицу 4) сформулированы преимущества и недостатки разных видов опор в высокоскоростных узлах шлифовальных станков.

Одним из направлений совершенствования опор является применение подшипников на основе новых материалов, в частности нитрида кремния. Этот материал имеет невысокую плотность, высокую твердость, стойкость против износа и заклинивания, усталости и высоких температур, высокую химическую стабильность. По сравнению со сталью керамика имеет более высокую твердость, отсюда большая упругость и лучшая стойкость при повышенных температурах. Из керамики изготавливают главным образом шарики, но иногда и кольца.

В Японии существуют разработки шпиндельных узлов с магнитогазовыми гибридными опорами, предназначенными для повышения точности обработки материалов. Основную нагрузочную способность несут в данном шпинделе магнитные опоры, управляемые контроллером. При этом газостатические подшипники в нем выполняют в большей степени роль страховочных опор.

В качестве примера высокоскоростного шлифовального шпинделя в таблице 5 приведены технические данные по моторизованному шпинделю на аэростатических/ магнитных гибридных подшипниках [20].

На рис. 10 показана осевая жесткость шпинделя на гибридных магнитогазовых подшипниках.

![Рис. 10. Осевая жесткость шпинделя на аэростатических/магнитных гибридных подшипниках [20].](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris10_rhythm_of_machinery_4_2020.jpg)

Рис. 10. Осевая жесткость шпинделя на аэростатических/магнитных гибридных подшипниках [20].

Как видно из представленных в таблицах 4, 5 и на рис. 10 данных, повышение скоростных возможностей подшипников производится за счет применения гибридных и специальных видов опор.

Шлифовальные круги для глубинного высокоскоростного шлифования

Все вышеизложенное говорит о том, что успешное протекание возможно, если будет применен адекватно работающий абразивный инструмент. В первую очередь, необходимо выбрать абразивный материал по отсутствию химического сродства в паре абразив – материал детали, затем необходимо осуществить выбор по остроте, размерам и твердости зерен, размерам пор и выбрать важнейший показатель характеристики инструмента — связку.

Для процесса HPG при рабочей скорости круга vкр < 120 м/с могут быть использованы обычные абразивные круги (корунд или карбид кремния на керамической связке), а для скоростей vкр > 120 м/с необходимо использоваться круги из CBN (КНБ). Чаще всего для HEDG в качестве инструментов выбирают суперабразивы: алмаз и CBN.

CBN является вторым по твердости материалом и широко используется для шлифования сталей. Хотя CBN намного дороже, чем обычные абразивы, затраты на CBN значительно ниже из-за эффекта масштаба. CBN все чаще заменяет обычные абразивы для прецизионного шлифования закаленных сталей из-за низкой скорости износа и способности удерживать узкий допуск на размеры обрабатываемых деталей. Круги CBN на гальванической связке сыграли важную роль во внедрении HEDG.

К кругам из CBN для HPG и HEDG предъявляются особые требования в отношении стойкости к разрушению и износу. Кроме того, эти круги должны обладать хорошими демпфирующими характеристиками, иметь высокую жесткость и хорошую теплопроводность. Такие инструменты обычно состоят из корпуса с высокой механической прочностью и сравнительно тонкого абразивного покрытия, закрепляемого на корпусе с помощью связки. Пригодность CBN в качестве абразивного материала для высокоскоростной обработки черных металлов объясняется его чрезвычайной твердостью, а также термической и химической стойкостью.

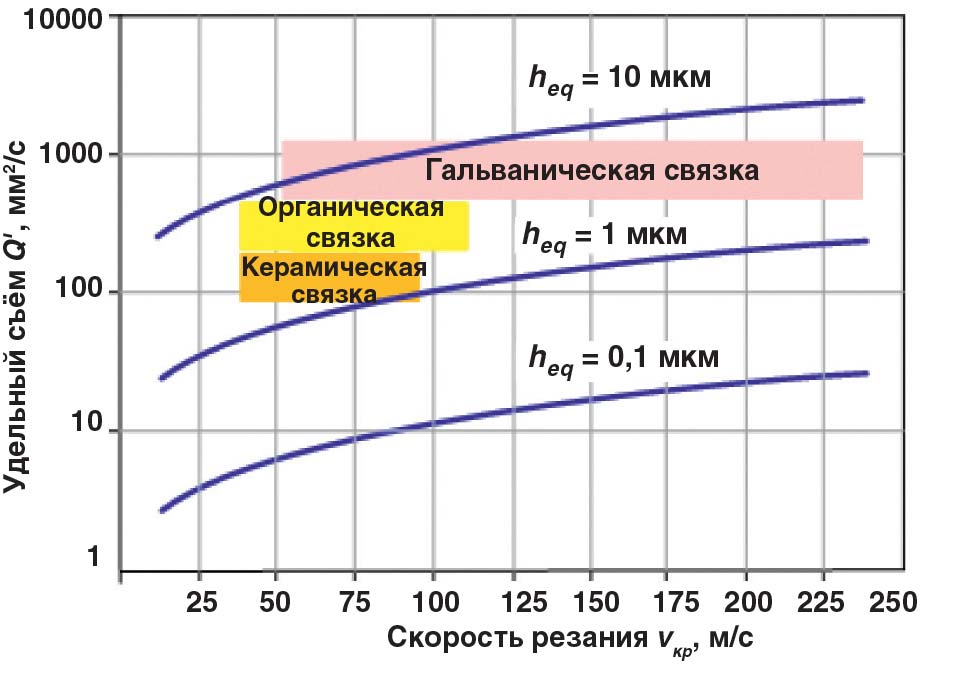

Высокие скорости резания и съема достигаются прежде всего с помощью металлических связок [22] (рис. 11). Одним из методов, использующих такие системы связок, является гальваническое покрытие, при котором шлифовальные круги изготавливают с однослойным покрытием из абразивного зерна CBN.

![Рис. 11. Использование связок и съем для кругов из CBN при высокоскоростном шлифовании с Qуд > 50 мм3/мм•с [22]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris11-1_rhythm_of_machinery_4_2020.jpg)

Рис. 11. Использование связок и съем для кругов из CBN при высокоскоростном шлифовании с Qуд > 50 мм3/мм•с [22]

Круги CBN на гальванической связке сыграли важную роль во внедрении HEDG. Электроосажденная никелевая связка демонстрирует высокие свойства удерживания зерна. Это обеспечивает высокий уровень выступания зерна над связкой и большое пространство для стружки. Возможны скорости резания до 280 м/с.

Однако при высоких съемах круги из CBN на гальванической связке создают на обработанной поверхности детали повышенную шероховатость, которая обусловлена неупорядоченными остриями из-за разной формы и диаметра зерен. Гальванические круги CBN не считаются пригодными для правки в традиционном смысле. Тем не менее результирующая шероховатость поверхности заготовки может быть управляема в узких пределах посредством так называемой контактной правки. Это предполагает удаление выступающих по периферии наконечников зерна из абразивного покрытия с помощью очень малых шагов подачи на правку в диапазоне глубин от 2 до 4 мкм, что позволяет снизить эффективную шероховатость шлифовального круга [22].

В работе [23] подтверждается определяющее влияние связок на работоспособность кругов из суперабразивов в процессах HPG и HEDG. Зависимость удельного съема от технологических факторов vкр, heq и материалов связки кругов из CBN при HEDG показаны на рис. 12. Материал связки при разной толщине стружки heq, снимаемой абразивным зерном на различной скорости круга, оказывает существенное влияние на удельный съем. Для съема больших по толщине стружек требуется соответствующий абразивный инструмент, способный выдерживать большие нагрузки на зерно, и открытая структура круга, обеспечивающая хорошие поры для стружки из зоны контакта круга с деталью. Однослойный круг из CBN на гальванической связке обеспечивает эти качества.

Рис. 12. Удельный съем Q' в зависимости от скорости круга vкр и эквивалентной толщины стружки heq для суперабразивных кругов CBN на разных связках [23]

Применение СОЖ при глубинном высокоскоростном шлифовании

Известно, что применение СОЖ в шлифовальных станках существенно улучшает процесс резания. Охлаждение способствует снижению нагрева обрабатываемого изделия, уменьшению спекания и удалению стружки, а также уменьшению засаливания рабочей поверхности круга. Поэтому при использовании СОЖ применяются круги более твердые (примерно на одну степень), чем при шлифовании всухую. Предложения по применению систем СОЖ при HEDG могут быть сформулированы с учетом рекомендаций [24].

Алмазные шлифовальные круги на органических связках могут работать без охлаждения и с охлаждением. Круги на металлических связках работают только с охлаждением. Для кругов на органических связках применять щелочные растворы СОЖ не рекомендуется. Следует отдавать предпочтение шлифованию с охлаждением, так как при шлифовании с охлаждением шлифовальный круг меньше подвергается износу и имеется возможность применить более жесткие условия обработки и тем самым повысить производительность процесса. Кроме этого, уменьшается вероятность термического повреждения обрабатываемой детали, то есть появления прижогов.

CBN термически устойчив в инертной атмосфере до 1500°C. На воздухе CBN образует стабильный слой оксида бора, который предотвращает дальнейшее окисление до 1300°C. Однако этот слой растворяется в воде, поэтому CBN изнашивается быстрее при использовании жидкостей на водной основе, чем с чистыми масляными жидкостями. Тем не менее это не мешает CBN успешно применять с СОЖ на водной основе. Из-за химико-термической деградации CBN изнашивается в пять раз быстрее, чем алмаз, при шлифовании аэрокосмических титановых сплавов.

В работе [25] осуществляется моделирование термомеханических процессов при профильном глубинном шлифовании лопаток турбин ГТД, однако выводы могут быть полезны и для исследования HEDG. На рис. 13 показано влияние смазывающего и охлаждающего эффекта СОЖ на среднюю температуру поверхности заготовки. Для предотвращения засаливания круга используется подача СОЖ под высоким давлением. Разработанная математическая модель позволила автору рассмотреть отдельно влияние различных эффектов на среднюю температуру в поверхностном слое заготовки. Численный эксперимент показал, что наибольшее значение на снижение пиковых средних температур в поверхностном слое заготовки оказывает смазывающее воздействие СОЖ и гидроочистка круга.

![Рис. 13. Влияние смазывающего и охлаждающего эффекта СОЖ на среднюю температуру поверхности заготовки при глубинном шлифовании [25]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris13_rhythm_of_machinery_4_2020.jpg)

Рис. 13. Влияние смазывающего и охлаждающего эффекта СОЖ на среднюю температуру поверхности заготовки при глубинном шлифовании [25]

В статье [26] проведено исследование особого типа износа инструмента — засаливания и забивания пор шлифовального круга обрабатываемым материалом. Разработанная измерительная система распознает засорение рабочей поверхности круга стружкой на основе ее отражения светом и в результате обеспечивает процент засорения на единицу площади инструмента Zs. Более глубокий анализ засорения проводился с помощью портативного светового микроскопа.

Как показано на рис. 14, в экспериментах по шлифованию заготовок из Inconel 718 без очистки инструмента при увеличении удельного съема металла Qуд наряду с ожидаемым увеличением сил резания F'n и F't было обнаружено непрерывное увеличение степени засорения инструмента Zs.

![Рис. 14. Засаливание круга и удельные силы при плоском шлифовании деталей из Inconel 718 зависит от скорости съема, с гидроочисткой круга и без [26]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris14_rhythm_of_machinery_4_2020.jpg)

Рис. 14. Засаливание круга и удельные силы при плоском шлифовании деталей из Inconel 718 зависит от скорости съема, с гидроочисткой круга и без [26]

В испытаниях с непрерывной очисткой круга и использованием плоской струйной форсунки состояние инструмента почти без засорения Zs < 1% может быть гарантировано даже при высоком относительном объеме удаления стружки Qуд до 60 мм3/мм•с. Это привело к снижению сил резания с 20% до 30% во всем диапазоне исследуемых параметров обработки.

В исследованиях [26] проходили испытания три типа сопел, показанные на рис. 15.

![Рис. 15. Типы сопел, которые применялись в исследовании [26]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris15_rhythm_of_machinery_4_2020.jpg)

Рис. 15. Типы сопел, которые применялись в исследовании [26]

Сравнение в процессе шлифования заготовок из Inconel 718 плоского, роторного и игольчатого сопел с точки зрения их эффективности при давлении СОЖ на выходе из сопла pd= 20 бар показало, что плоское струйное сопло имеет самый высокий эффект очистки (рис. 16). Для сравнения: использование роторного и игольчатого сопел привело к повышению степени забивания Zs шлифовального круга на 9–24% и, соответственно, привело к увеличению сил резания примерно на 10%.

![а) б) Рис. 16. Степень засорения шлифовального круга (а), удельные силы и мощность резания (б) при использовании различных конструкций насадок для чистки шлифовального круга [26]](/sites/default/files/Public/RHYRHM_of_machinery_4_2020/statia_shlifovanie_ris16_rhythm_of_machinery_4_2020.jpg)

а) б)

Рис. 16. Степень засорения шлифовального круга (а), удельные силы и мощность резания (б) при использовании различных конструкций насадок для чистки шлифовального круга [26]

Отличительной особенностью HPG и HEDG является интенсификация всех технологических параметров процессов. Однако при оптимальном выборе параметров абразивного инструмента, систем подачи СОЖ и конструкции станка могут быть достигнуты очень высокие скорости удаления материала при хорошем качестве поверхностного слоя обрабатываемой детали, поскольку большая часть тепла отводится с помощью стружки. Таким образом решается главное противоречие процесса шлифования.

Литература

1. Ермолаев В. К. Современные шлифовальные станки: новые методы абразивной обработки // РИТМ машиностроения. 2017. № 10. С. 28–33.

2. Guhring K. Hochleistungsschleifen — Eine Met-hode zur Leistungssteigerung der Schleifverfahren durch hohe Schnittgeschwindigkeiten [High performance grinding — a method to increase the performance of the grinding process using high cutting speeds]. Dissertation, RWTH, Aachen (in German). 1967.

3. Werner P. G, Younis M. A, Schlingensiepen R. Creepfeed — an effective method to reduce workpiece surface temperatures in high efficiency grinding processes. In: Proceedings of 8th metalworking re-search conference SME, 1980. Pp. 312–319.

4. Werner P. Guenther. Recent advances in grinding. Advances in Metal Processing. 1981. P. 229–255.

5. Tawakoli T. High efficiency deep grinding: technology, process planning and application. Mechanical Engineering Publication, London. 1993.

6. Rowe W. B. Thermal analysis of high efficiency deep grinding. International Journal of Machine Tools and Manufacture. 2001. 41 (1):1–19.

7. CIRP Encyclopedia of Production Engineering. The International Academy for Production Engineer-ing. Chatti S., Laperrière L., Reinhart G., Tolio T. 2019. Edition: 2nd ed. Springer Berlin Heidelberg. P.1892

8. Jin T., Stephenson D. J.. Investigation of the heat partitioning in high efficiency deep grinding. International Journal of Machine Tools & Manufacture 43. 2003. Р. 1129–1134.

9. Глубинное шлифование деталей из труднообрабатываемых материалов / С. С. Силин, В. А. Хрульков, А. В. Лобанов, Н. С. Рыкунов. — М.: Машиностроение, 1984. — 64 с., ил.

10. Black, S. C. The Effect of Abrasive Properties on the Surface Integrity of Ground Ferrous Materials, PhD thesis, Liverpool John Moores University. 1996.

11. Ohishi, S., Furukawa, Y. Analysis of Workpiece Temperature and Grinding Burn in Creep-Feed Grinding, Bulletin of JSME, 28,242, 1775–178 1. 1985.

12. W.B. Rowe, M. N. Morgan, A. Batako & T. Jin. Energy and temperature analysis in grinding. Transactions on Engineering Sciences vol 44, © 2003 WIT Press, www.witpress.com, ISSN 1743–3533.

13. Werner, G.: High-Efficiency-Deep-Grinding (HEDG) — eine neue Variante des Hochleistungsschleifens verbindet das Hochgeschwindigkeits und Tiefschleifen, Deutsche Industrieforum für Technologie, 1995

14. Holroyd Introduces New Turnkey Superabrasive Facility. GEAR TECHNOLOGY. MAY/JUNE 2004. www.geartechnology.com

15. Сайт фирмы Holroyd — https://www.holroyd.com/.

16. W. König, B. Stuckenholz. High performance grinding with CBN wheels — pre-conditions for process economy and successful application, Advanced Manufacturing Processes, 1987, 2:1–2, 105–139.

17. Guo Zongfu, Sheng Xiaomin, Xie Guizhi, Yin Dezhen, Li Wenxin. The Process Experimental Study on High Efficiency Deep Grinding for 9SiCr Alloy Steel with a CBN Wheel. Applied Mechanics and Materials Vols. 457–458. 2014, Р. 172–176

18. Xiaomin Sheng, Li Guo, Kun Tang, Haiqing Mi, Jianwu Yu, Tao Chen. Grinding Characteristic Re-search of High Efficiency Deep Grinding for Viscous Material. Advanced Materials Research Vols 126–128 2010. Р. 88–95

19. Stephenson D. J., Jin T., Corbett J. High Efficiency Deep Grinding of low alloy steel with plated cBN wheels, Annals of CIRP 2002, vol. 51/1/2002 241–244

20. Bi Zhang. Towards High Efficiency Machining. University of Connecticut. Presentation. 2004.

21. K. Martin, K. Yegenoglu, in: HSG Technologie Ð Handbuch zur praktischen anwendung, Geuhring Automation GmbH, Stetten a. k.M. — Ffronstetten, Germany, 1992.

22. B. Stuckenholz, Das Abrichten mit kleinen abrichtzustellungen, Doctoral Thesis, Technische Hoch-schulle Aachen, Germany, 1988.

23. W. Brian Rowe. Principles of Modern Grinding Technology. 2014. Edition: 2. P. 444.

24. Ермолаев В. К. Развитие техники подачи СОЖ при шлифовании. «РИТМ машиностроения». 2019. № 7. С. 10–16.

25. Никитин С. П. Математическое моделирование термомеханических процессов в зоне резания элементарных поверхностей при профильном глубинном шлифовании, обеспечивающее заданный предел выносливости лопаток турбин ГТД. Диссертация д. т.н. ФГБОУ ВО «Рыбинский государственный авиационный технический университет имени П. А. Соловьева». 2019.

26. G. Antsupov, C. Heinzel. Effiziente Schleifscheibenreinigung. Kurzfassung zum Abschlussbericht des IGF-Vorhabens Nr.: 16179N Affiliation: IWT, Bremen, Germany. 2012.

Источник журнал "РИТМ машиностроения" № 4-2020

Еще больше новостей |